Imaginez que le moteur de votre voiture s'arrête lors d'un long trajet ou qu'une machine d'usine s'immobilise lors d'un pic de production. Au cœur de ces problèmes se trouve un facteur essentiel mais souvent négligé : le frottement et la lubrification. Cet article examine les mécanismes du frottement, les types d'usure qu'il provoque et la manière dont une lubrification appropriée peut prévenir les pannes de machines, améliorer l'efficacité et prolonger la durée de vie de l'équipement. Découvrez des conseils essentiels pour sélectionner et appliquer les lubrifiants de manière efficace, afin de garantir le bon fonctionnement et la fiabilité de vos machines.

La lubrification mécanique a pour but de réduire le frottement et l'usure entre les surfaces de contact de deux pièces en mouvement relatif, appelées paires de frottement.

Une lubrification adéquate peut améliorer l'efficacité mécanique, assurer un fonctionnement fiable à long terme des machines et économiser de l'énergie.

Les machines mal lubrifiées subissent au mieux une baisse de puissance et une augmentation de l'usure ; au pire, elles peuvent être endommagées.

Lorsque deux objets en contact étroit se déplacent l'un par rapport à l'autre le long de leur surface de contact, une résistance est générée qui entrave ce mouvement ; ce phénomène est connu sous le nom de frottement, et cette résistance est appelée force de frottement.

Le rapport entre la force de frottement et la charge verticale est appelé coefficient de frottement. Les lois du frottement peuvent être décrites comme suit :

1. La force de frottement est proportionnelle à la charge normale : F∝W.

2. La force de frottement est indépendante de la surface de contact, c'est-à-dire qu'elle n'est pas liée à la taille de la zone de contact.

3. La force de frottement n'est pas influencée par l'ampleur de la vitesse de glissement de la surface.

4. Frottement statique (lorsqu'un mouvement tend à se produire) FS est plus important que le frottement cinétique FKc'est-à-dire que Fs > FK.

Formule de la loi de friction :

F = f - W ou f = F/W

Où ?

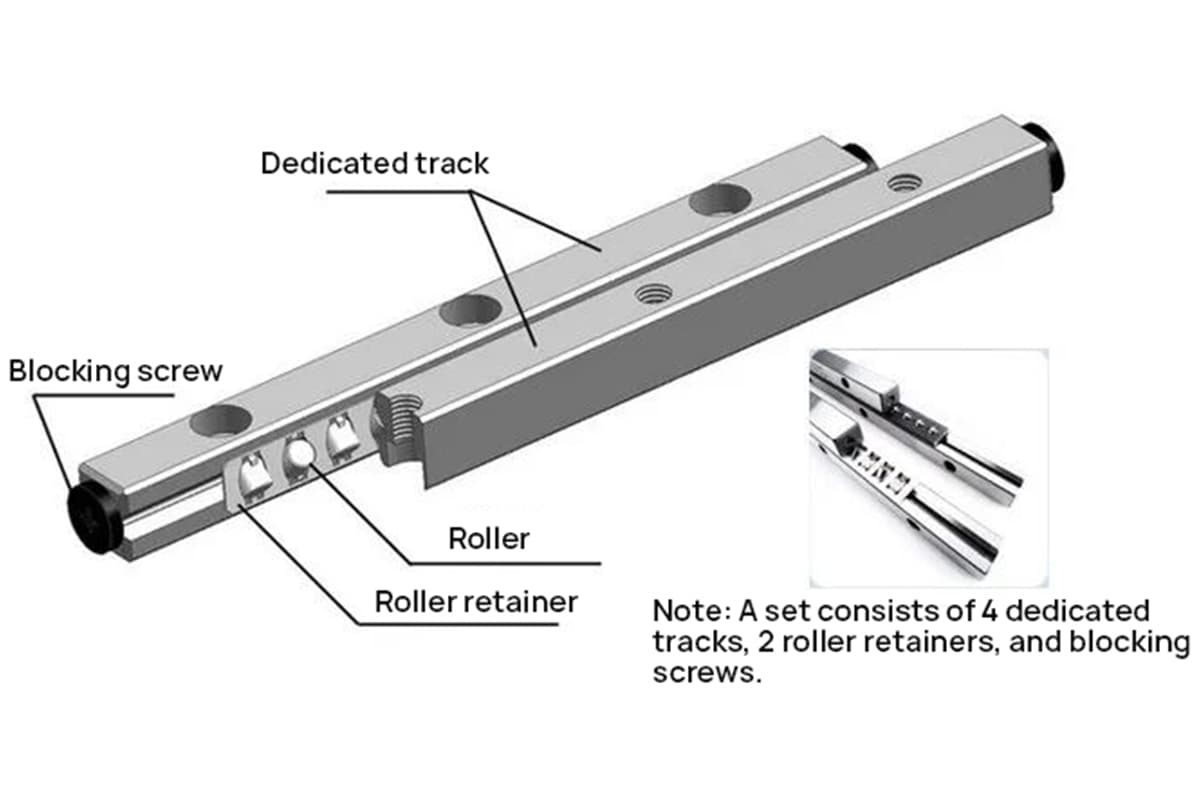

Dans les machines, une liaison comprenant deux pièces qui entrent en contact et se déplacent l'une par rapport à l'autre est appelée "paire cinématique" (également connue sous le nom de "paire de frottement"), comme la glissière et le rail de guidage dans les machines-outils ; la bille et la bague dans les roulements ; le coussinet et le diamètre de l'arbre dans les paliers lisses, et ainsi de suite.

Le fonctionnement de toute machine repose sur le mouvement relatif de diverses paires cinématiques, et ce mouvement relatif entraîne inévitablement des frottements.

Le frottement entraîne d'abord une perte d'énergie inutile et, ensuite, de la chaleur, de l'usure et même des défaillances sur les surfaces en interaction des paires de frottement.

L'usure est la perte continue de matière sur les surfaces des paires cinématiques. Elle entraîne des changements dans la taille et la forme de ces paires, ce qui provoque des dommages. Par exemple, lorsque l'huile circule dans un roulement, la surface du trou du roulement et le diamètre de l'arbre s'usent progressivement.

Cette usure augmente le jeu, génère de la chaleur et diminue la précision et l'efficacité de la machine. Elle s'accompagne de charges d'impact, d'une augmentation des pertes par frottement et d'une accélération du taux d'usure, ce qui conduit finalement à une défaillance de la machine.

La lubrification consiste à appliquer un lubrifiant sur les surfaces des pièces en mouvement l'une par rapport à l'autre. Cette application sépare les deux surfaces en mouvement, de sorte que le frottement ne se produit pas directement entre les surfaces de la paire cinématique, mais entre les molécules du lubrifiant.

Par conséquent, le frottement est le phénomène physique qui se produit lorsque des paires cinématiques se déplacent l'une par rapport à l'autre, l'usure est un fait qui accompagne le frottement, et la lubrification est une mesure essentielle pour réduire à la fois le frottement et l'usure.

Il existe plusieurs méthodes pour classer les frottements.

Friction statique : Il s'agit du frottement qui se produit lorsqu'un objet tend à se déplacer par rapport à la surface d'un autre objet. Dans ce cas, la force de résistance est connue sous le nom de force de frottement statique.

La force de frottement statique varie en fonction de la force externe appliquée à l'objet. Ce n'est que lorsque la force extérieure dépasse la force de frottement statique maximale que l'objet commence à se déplacer de manière perceptible.

Friction cinétique : Il s'agit du frottement qui se produit lorsqu'un objet se déplace par rapport à la surface d'un autre. La force tangentielle qui entrave le mouvement de l'objet dans cette situation est connue sous le nom de force de frottement cinétique.

Friction de glissement : Le frottement qui se produit lorsque les surfaces de contact glissent l'une par rapport à l'autre est appelé frottement de glissement.

Frottement de roulement : Le frottement qui se produit lorsqu'un objet roule sur la surface de contact sous l'action d'un couple est appelé frottement de roulement.

Friction sèche : Se réfère au frottement lorsqu'il n'y a ni lubrification ni humidité.

Friction des fluides : Il s'agit du frottement dans des conditions de lubrification fluide. Dans ce cas, les deux surfaces sont complètement séparées par un film d'huile liquide, et le frottement se manifeste sous l'effet du fluide visqueux.

Frottement frontal : Ce type de frottement se produit lorsqu'il y a une très fine couche de lubrifiant sur la surface de frottement. Dans ce cas, le frottement ne dépend pas de la viscosité du lubrifiant mais des caractéristiques de la surface de contact et du lubrifiant.

Friction mixte : Il s'agit d'un état transitoire du frottement, comprenant le frottement semi-sèche et le frottement semi-fluide. Le frottement semi-sèche est une situation où il y a à la fois un frottement limite et un frottement sec. Le frottement semi-fluide est une situation où il y a à la fois un frottement fluide et un frottement sec.

Dans certains équipements de raffinage du pétrole et de chimie, les conditions de travail des paires de frottement peuvent être complexes, comme le fonctionnement à grande vitesse, à haute température, ou dans des conditions difficiles comme la basse température et le vide. Les caractéristiques de frottement et d'usure dans ces conditions présentent des particularités différentes.

Il existe plusieurs explications au phénomène de la force de frottement générée lorsque des surfaces de contact se déplacent l'une par rapport à l'autre. Une synthèse complète permet de dégager les points suivants :

Les pièces d'une machine qui subissent un mouvement relatif sont généralement traitées et possèdent des surfaces lisses. Cependant, en réalité, quelle que soit la précision de l'usinage, la surface d'un composant ne peut jamais être "absolument" lisse. Au microscope, elle est toujours irrégulière, avec des points hauts et des points bas, comme le montre la figure 1.

Lorsque les saillies et les indentations de la surface de frottement, sous charge et en contact étroit, s'emboîtent comme les dents d'une roue dentée, des collisions se produisent entre ces saillies lors du mouvement relatif des deux surfaces de contact, entravant ainsi leur mouvement relatif.

En outre, en raison de la charge et du contact étroit des deux surfaces de frottement, la surface est soutenue par plusieurs protubérances. La distance entre les deux surfaces au niveau des points d'appui est extrêmement faible, de l'ordre des forces moléculaires. Lorsque les surfaces se déplacent l'une par rapport à l'autre, les protubérances doivent également se déplacer, ce qui implique de surmonter les forces moléculaires aux points d'appui.

En outre, les points de collision et les points d'appui sont soumis à des pressions extrêmes, ce qui entraîne une déformation importante des surfaces métalliques à ces endroits, les protubérances d'une surface s'incrustant dans l'autre. Les collisions et la déformation plastique entraînent des températures élevées instantanées et localisées, et l'arrachement des points collés consomme de l'énergie.

L'effet combiné de tous ces facteurs se manifeste par des frictions.

Le phénomène de perte continue de matière sur la surface de travail d'un objet, en raison du mouvement relatif de la surface, est appelé usure.

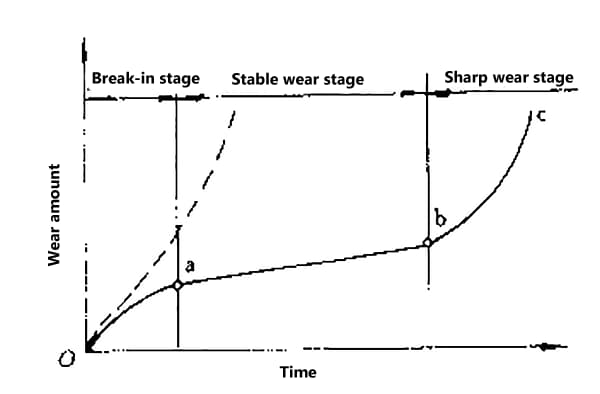

Le processus d'usure des pièces mécaniques en fonctionnement normal est généralement divisé en trois étapes, comme le montre la figure 2.

(1) Phase de rodage (également appelée phase de rodage) : La nouvelle surface de la paire de frottement présente une certaine rugosité, avec une surface de contact réelle relativement petite. Pendant la phase de rodage, la surface s'adoucit progressivement et la surface de contact réelle augmente progressivement, ce qui ralentit le taux d'usure, comme l'indique le segment O-A de la figure 12-2. La légère usure pendant la phase de rodage est intentionnellement utilisée pour créer les conditions d'une usure stable pendant le fonctionnement normal.

En choisissant une procédure de rodage raisonnable, en sélectionnant des matériaux de friction et des processus d'usinage appropriés et en utilisant une huile lubrifiante contenant des additifs actifs (huile de rodage), la période de rodage peut être raccourcie. L'huile doit être changée une fois le rodage terminé.

(2) Stade d'usure stable : Au cours de cette phase, l'usure se produit à un rythme lent et régulier, comme le montre le segment A-B de la figure 12-2. La pente de ce segment indique le taux d'usure, et le temps sur l'axe des x représente la durée de vie de la pièce résistante à l'usure.

(3) Phase d'usure sévère : Après le point B de la figure 12-2, le taux d'usure augmente fortement, entraînant une diminution de l'efficacité mécanique, une augmentation de la puissance et des pertes d'huile de lubrification, une perte de précision, des bruits et des vibrations anormaux, une augmentation rapide de la température de la paire de frottement et, en fin de compte, une défaillance de la pièce. Il arrive également que les situations suivantes se produisent :

ⅰ Après le passage à la phase d'usure stable, la pièce subit une usure très minime sur une longue période, sans phase d'usure sévère évidente, ce qui se traduit par une durée de vie plus longue.

ⅱ Il n'y a pas d'usure notable pendant les phases de rodage et d'usure stable, mais une usure importante se produit lorsque la couche superficielle atteint sa limite de fatigue.

ⅲ Dans des conditions d'usure sévère, la pièce passe directement à la phase d'usure sévère après la phase de rodage, empêchant la machine de fonctionner normalement.

En fonction du mécanisme de destruction de l'usure et de l'état d'usure de la surface des pièces mécaniques, l'usure peut être classée en plusieurs types.

1. Usure de l'adhésif

L'usure par adhérence désigne le phénomène par lequel la matière d'une surface est transférée à une autre en raison de l'adhérence en phase solide pendant le mouvement relatif des paires de frottement. Ce phénomène peut entraîner un grippage important des paires de frottement.

2. Usure abrasive

L'usure abrasive est le phénomène par lequel des particules dures ou des protubérances provoquent une perte de matière au cours du processus de frottement.

3. Usure par fatigue superficielle

L'usure par fatigue superficielle se produit lorsque deux surfaces de contact roulent ou glissent en même temps, ce qui entraîne une perte de matériau due à la fatigue de la surface du matériau sous l'effet d'une pression de contact alternée. Les paires d'engrenages, les roulements, les rails et les cercles de roues, ainsi que les paires de cames peuvent tous produire une usure par fatigue superficielle.

L'usure par fatigue superficielle est classée en deux catégories : expansive et non expansive. L'usure par fatigue des surfaces expansives peut se produire en raison d'une plasticité légèrement insuffisante du matériau ou d'une mauvaise sélection de la lubrification lorsque la pression alternée est élevée.

4. Usure par décollement

La théorie de l'usure par délaminage suggère que lorsque deux surfaces glissantes entrent en contact, elles transfèrent des forces normales et tangentielles à travers les points de contact. Les micro-protrusions de la surface la plus dure provoquent une déformation plastique de la surface la plus molle pendant le glissement.

Les transferts de force répétés et la déformation plastique croissante de la surface provoquent l'apparition de vides dans la subsurface (10~100μm de profondeur). Les vides sont susceptibles de se produire aux limites des grains dans la métallographie ou aux interfaces des impuretés contenues. Sous l'effet de forces répétées, les vides s'agrandissent et se connectent aux vides adjacents pour former des fissures.

Sous l'influence des forces tangentielles, les fissures se développent dans des directions parallèles à la surface. Lorsque les fissures atteignent une certaine longueur, elles s'étendent jusqu'à la surface, provoquant finalement le décollement de la couche superficielle et la formation de longs et minces débris d'usure.

5. Usure par érosion électrique

L'usure par érosion électrique se produit principalement sur les équipements rotatifs électrifiés. En raison de l'état électrifié de l'équipement, une différence de potentiel existe entre le col de l'arbre et le roulement.

Cette différence de potentiel peut entraîner des dommages sur la surface de frottement pour diverses raisons. Les dommages de surface causés par l'usure par érosion électrique se manifestent généralement sous la forme de piqûres en pointillés.

6. Usure corrosive (également connue sous le nom d'usure mécanique corrosive)

Lorsque le frottement se produit dans un environnement corrosif, une réaction chimique se produit sur la surface de frottement, générant des produits de réaction.

En général, ces produits de réaction adhèrent faiblement à la surface et sont facilement éliminés par le processus de frottement qui s'ensuit.

La surface métallique nouvellement exposée génère alors d'autres produits de réaction. Ce cycle se poursuit, usant progressivement la surface métallique. L'usure corrosive nécessite à la fois la corrosion et la friction pour se produire.

7. Usure de contact

L'usure par frottement est causée par un glissement vibratoire d'une amplitude de 10-7 à 10-5 mm, et elle se produit souvent dans les pièces des articulations mécaniques (telles que les boulons, les cannelures, etc.). Ces pièces s'usent sous l'effet des charges vibratoires.

8. L'érosion

L'érosion désigne les dommages subis par la surface d'un objet lors de l'impact avec un fluide chargé de particules.

L'érosion est un problème majeur pour les composants fonctionnant à grande vitesse, par exemple les pales de turbine en plastique renforcé de fibres de carbone, qui sont très denses et résistantes. Le bord d'attaque de la pale doit présenter une résistance élevée à l'érosion.

Huile de lubrification (agent) est introduit entre les surfaces de contact de différentes paires de frottement qui subissent un mouvement relatif.

Cela forme un film lubrifiant entre les deux surfaces de frottement, séparant les surfaces de frottement sèches en contact direct et convertissant le frottement sec en frottement entre les molécules d'huile lubrifiante (agent).

Cela permet de réduire les frottements, de diminuer l'usure et de prolonger la durée de vie des équipements mécaniques - c'est ce qu'on appelle la lubrification.

1. Exigences en matière de lubrification

Les exigences en matière de lubrification varient en fonction de la fonction, des conditions de travail et de la nature de chaque paire de frottement. En résumé, les points suivants sont pris en considération :

(1) Sélectionnez l'huile de lubrification appropriée en fonction des conditions de travail et de la nature fonctionnelle de la paire de frottement.

(2) Déterminer la bonne méthode de lubrification et l'approche en fonction des conditions de travail et de la nature fonctionnelle de la paire de frottement, et distribuer l'huile lubrifiante sur chaque surface de frottement d'une manière définie.

(3) Maintenir une bonne gestion de la lubrification.

2. Le rôle de l'huile de lubrification

L'objectif de l'utilisation de l'huile de lubrification est de lubrifier les pièces de frottement des machines, de réduire la résistance au frottement, de prévenir le grippage et l'usure et de minimiser la consommation d'énergie afin d'améliorer l'efficacité mécanique. En outre, il existe d'autres avantages pratiques, résumés ci-dessous :

(1) Réduction du frottement. L'introduction d'huile de lubrification entre les surfaces de frottement peut diminuer le coefficient de frottement, réduisant ainsi la résistance au frottement et la consommation d'énergie. La viscosité et l'épaisseur du film de l'huile de lubrification jouent un rôle crucial dans la réduction du frottement dans des conditions de lubrification fluide. Les propriétés chimiques et l'activité de l'huile de lubrification (additifs) deviennent extrêmement importantes lorsque des conditions de lubrification limite apparaissent en raison d'une augmentation des points de contact métal-métal sur l'interface de frottement.

(2) Réduire l'usure par adhérence des pièces mécaniques. L'usure par fatigue superficielle et l'usure par corrosion sont étroitement liées aux conditions de lubrification. L'ajout d'antioxydants et d'agents anticorrosifs dans les lubrifiants peut contribuer à supprimer l'usure par corrosion, tandis que l'ajout d'agents de graissage et de résistance à la pression peut réduire efficacement l'usure par adhérence et l'usure par fatigue superficielle.

(3) Effet de refroidissement. L'huile de lubrification peut atténuer le frottement et absorber, conduire et dissiper la chaleur, réduisant ainsi l'élévation de la température causée par le frottement des opérations mécaniques.

(4) Effet anticorrosion. Lorsqu'une surface de frottement est recouverte d'un lubrifiant, elle peut prévenir ou éviter la corrosion et la rouille causées par l'air, les gouttelettes d'eau, la vapeur, les gaz et liquides corrosifs, la poussière, les oxydes, etc. La capacité anticorrosive de l'huile lubrifiante est directement liée à l'épaisseur du film d'huile retenu sur la surface métallique et dépend également de la composition du lubrifiant. L'utilisation de certains surfactants comme inhibiteurs de rouille peut améliorer la résistance à la rouille du lubrifiant.

(5) Propriétés d'isolation. La résistance électrique de l'huile minérale raffinée est élevée, par exemple la résistance électrique de l'huile isolante électrique utilisée comme matériau isolant électrique est de 2×10¹⁶Ω/mm² (celle de l'eau est de 0,5×10⁶Ω/mm²).

(6) Transmission de la force. L'huile peut servir à transmettre une force statique, comme l'huile hydraulique dans les grues de voiture. Elle peut également servir à transmettre la puissance, comme le liquide de transmission automatique.

(7) Réduction des vibrations. L'huile de lubrification absorbée sur la surface métallique a une faible contrainte inhérente, ce qui lui permet d'absorber les chocs lorsque la paire de frottement est soumise à une charge d'impact. Par exemple, les amortisseurs des voitures utilisent l'amortissement par fluide (conversion de l'énergie mécanique en énergie fluide).

(8) Effet de nettoyage. L'huile de lubrification (graisse) forme un joint sur certaines parties exposées, empêchant l'intrusion d'humidité ou de débris.

3. Différents états de lubrification

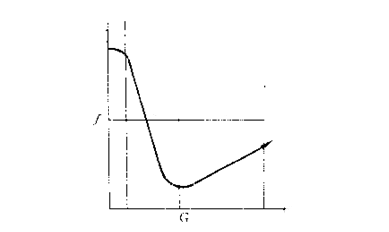

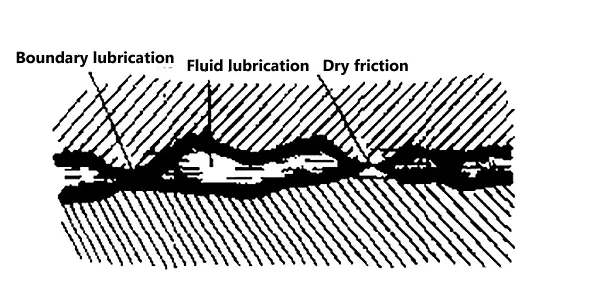

En fonction de l'état de lubrification de la surface de la paire de frottement, les types de lubrification peuvent être divisés en : lubrification fluide, lubrification limite et lubrification mixte, comme le montre la figure 3.

(1) Lubrification par fluide.

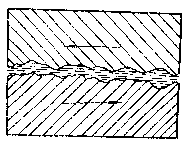

Le lubrifiant liquide est appliqué entre deux surfaces de frottement, l'huile lubrifiante sépare complètement les deux surfaces de frottement, transformant le frottement sec métal-métal en frottement interne dans le liquide. Il s'agit d'une lubrification fluide (voir figure 4).

L'avantage de la lubrification fluide est que la force de frottement interne du lubrifiant liquide est faible, généralement comprise entre 0,001 et 0,01, soit un millième seulement de la force de frottement d'un contact métal-métal direct. Les conditions pour obtenir une lubrification fluide sont les suivantes

(a) Il doit y avoir un mouvement relatif entre les surfaces de frottement.

(b) Dans le sens du mouvement de la surface, la couche d'huile doit former un coin.

(c) L'huile de lubrification doit avoir une certaine force d'adhérence avec la surface de frottement. Ceci est lié aux propriétés de l'huile. Lorsque l'huile lubrifiante se déplace avec la surface de frottement, elle doit avoir une certaine force de frottement interne ou, en d'autres termes, une certaine viscosité.

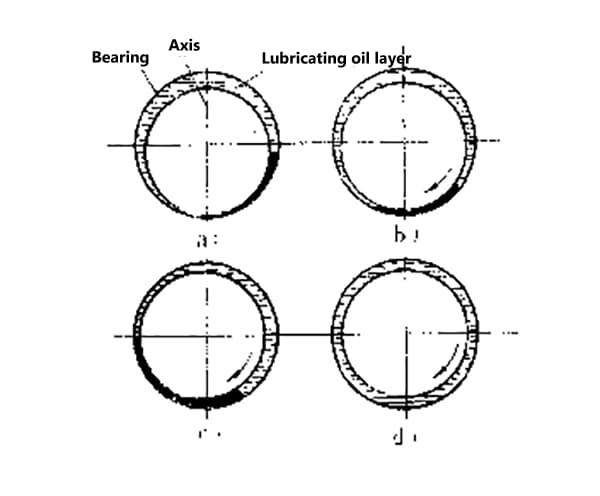

Prenons l'exemple d'un palier lisse pour former une lubrification fluide, comme le montre la figure 5. Lorsque l'arbre ne tourne pas (figure 5a), l'huile lubrifiante sur la surface de contact de l'arbre et du palier est complètement expulsée. Lorsque l'arbre commence à tourner dans le sens de la flèche (voir figure 5b), en raison de la force d'adhérence entre la surface de l'arbre et l'arbre, et du frottement interne dans la couche d'huile, toute la couche d'huile en forme de coin dans la partie inférieure droite du palier est déplacée vers l'avant avec l'arbre, comme si un coin en bois était inséré dans un espace étroit pour forcer l'ouverture de l'espace, ce qui oblige l'arbre à se soulever et à dévier légèrement vers la gauche.

Lorsque la vitesse de rotation de l'arbre augmente, la position de l'arbre augmente également et l'excentricité diminue (comme dans la figure 5c). Lorsque la vitesse de rotation de l'arbre est infiniment grande, les centres de l'arbre et du roulement doivent coïncider (voir figure 5d).

L'épaisseur de la couche d'huile entre les surfaces de frottement de l'arbre et du palier est déterminée par la charge supportée par l'arbre et l'importance du frottement interne de la couche d'huile. L'importance du frottement interne de la couche d'huile dépend de la viscosité de l'huile et de la vitesse de mouvement relative de l'arbre et du palier.

Il peut être représenté par le facteur caractéristique du roulement G :

G = η-N/P

Où : η est la viscosité de l'huile lubrifiante ;

La relation directe entre la valeur G et l'épaisseur de l'huile lubrifiante, une valeur G plus petite se traduit par une couche d'huile plus fine, et vice versa, une couche d'huile plus épaisse est formée. Par conséquent, la valeur G permet de déterminer si une couche d'huile suffisamment épaisse peut être formée pour assurer une lubrification fluide.

Toutefois, il convient de noter que les types de composants lubrifiés, les configurations géométriques et la précision d'usinage étant tous différents, il n'existe pas de valeur minimale de G pour garantir une lubrification fluide. D'une manière générale, lorsque la vitesse de glissement est élevée et que la charge est légère, il convient de choisir une huile de faible viscosité ; lorsque la vitesse de glissement est faible et que la charge est lourde, il convient de choisir une huile de viscosité plus élevée.

(2) Lubrification limite

La lubrification fluide est idéale, mais en dehors des roulements et des guidages pour lesquels l'intensité de la pression de contact est relativement faible, il est difficile d'obtenir une lubrification fluide.

Lorsque l'opération mécanique se fait à une vitesse extrêmement faible (par exemple, vitesse de contrôle de 0,1 cm/s) et que la charge de la surface de frottement est importante, même en utilisant une huile lubrifiante très visqueuse, il est difficile de générer une valeur G suffisante pour former une couche d'huile complète entre les surfaces de frottement, ce qui est nécessaire pour assurer le niveau de lubrification fluide.

À ce moment-là, même si le film de lubrification fluide est endommagé, il reste un film d'huile très fin (environ 0,01μm) sur la surface de contact. Cette fine couche d'huile possède une force de liaison unique avec la surface de frottement, formant un "film" qui continue à protéger la surface de frottement dans une certaine mesure.

Cet état de lubrification est appelé lubrification limite (comme le montre la figure 6) et le film formé est appelé film limite. L'épaisseur du film limite étant minime, les propriétés de la texture de la surface de frottement peuvent influencer de manière significative les conditions de lubrification.

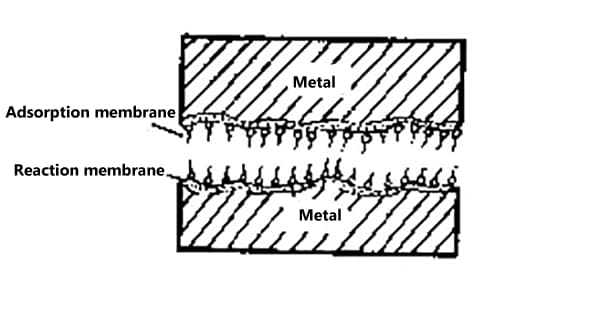

Sur la base des différentes formes structurelles, les films limites peuvent être classés en deux catégories : les films d'adsorption et les films de réaction.

Les films d'adsorption sont formés par l'adsorption des molécules polaires du lubrifiant sur la surface de frottement, tandis que les films de réaction sont générés par la réaction chimique des additifs, tels que le soufre, le phosphore et le chlore contenus dans le lubrifiant, avec la surface de frottement.

Si la charge est extrêmement élevée, une surcompression aux points culminants de la surface de frottement peut entraîner la rupture du film d'adsorption, ce qui provoque un contact direct métal/métal et un frottement sec.

(3) Lubrification semi-fluide (lubrification mixte)

Le film de lubrification formé sur la surface de frottement est endommagé localement, ce qui rend l'huile inégale et discontinue. Il en résulte des phénomènes simultanés de lubrification liquide, de lubrification limite et de sous-lubrification sur la surface de frottement, appelés lubrification semi-fluide, comme le montre la figure 7.

Les principales causes de la lubrification semi-fluide sont les charges excessives, les changements fréquents de vitesse et de charge, la mauvaise sélection des lubrifiants et les surfaces de frottement rugueuses.

Les trois états de lubrification mentionnés ci-dessus s'interchangent souvent au cours de l'opération de lubrification. fonctionnement de la machineLes états primaires et secondaires existent rarement de manière indépendante ; on distingue simplement les états primaires et secondaires. Ces conditions évoluent en fonction des changements de volume et de propriétés de l'huile, ainsi que d'autres facteurs.

Par conséquent, on s'efforce généralement d'améliorer les conditions de lubrification en augmentant l'alimentation en huile et la pression, en améliorant les propriétés de l'huile et en choisissant une viscosité appropriée.

Les huiles lubrifiantes peuvent être classées en plusieurs catégories en fonction des différentes exigences d'utilisation. Selon la classification générale des produits pétroliers et des lubrifiants GB498-87, les produits pétroliers et les lubrifiants sont divisés en six catégories principales. Le principe de classification est basé sur les principales caractéristiques des produits pétroliers.

Les noms des catégories sont déterminés par une lettre préfixe du nom anglais qui reflète les principales caractéristiques de chaque type de produit, les lubrifiants et les produits connexes étant désignés par la classe "L". En raison de la grande variété et de l'étendue des applications des lubrifiants et des produits connexes, le fait de les classer tous dans la classe "L" sur la base de la classification générale des produits pétroliers peut entraîner de nombreux inconvénients.

Par conséquent, les produits de la classe "L" sont divisés en 19 groupes en fonction de leurs principaux scénarios d'application. Chaque groupe dispose d'une norme de classification distincte. La classification détaillée d'un groupe est déterminée par le type de produit, mais le type doit répondre au scénario d'application principal requis par le groupe. La classification des produits de la classe "L" est présentée dans le tableau 1.

Tableau 1 :

| Catégorie | Scénario d'application | Catégorie | Scénario d'application |

| A | Système de perte totale | P | Outils pneumatiques |

| B | Démoulage | Q | Conduction thermique |

| C | Engrenages | R | Protection temporaire contre la corrosion |

| D | Compresseurs (y compris les réfrigérateurs et les pompes à vide) | T | Turbines à vapeur |

| E | Moteurs à combustion interne | U | Traitement thermique |

| F | Broches, roulements et embrayages | X | Scénarios de lubrification à la graisse |

| G | Voies d'accès | Y | Autres scénarios d'application |

| H | Systèmes hydrauliques | Z | Cylindres à vapeur |

| M | Traitement des métaux | S | Scénarios d'application de lubrifiants spéciaux |

| N | Isolation électrique |