Vi siete mai meravigliati della versatilità delle molle nell'ingegneria meccanica? Dalle sospensioni automobilistiche agli strumenti di precisione, questi eroi non celebrati svolgono un ruolo cruciale. In questo blog post ci addentreremo nell'affascinante mondo delle molle, esplorandone i tipi, le applicazioni e i principi di progettazione. Scoprite con noi i segreti di questi componenti essenziali che fanno funzionare senza problemi le nostre macchine e i nostri dispositivi.

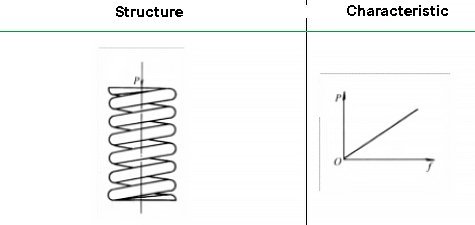

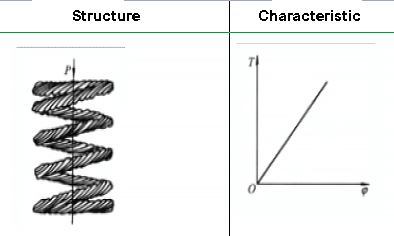

Le molle a compressione elicoidali cilindriche a sezione circolare sono caratterizzate da una relazione lineare forza-spostamento, da una rigidità costante in tutto il campo di movimento e da un design semplice ma efficace. Queste caratteristiche, unite alla facilità di produzione e all'economicità, contribuiscono alla loro diffusa adozione in diversi settori industriali.

Queste molle eccellono nelle applicazioni che richiedono:

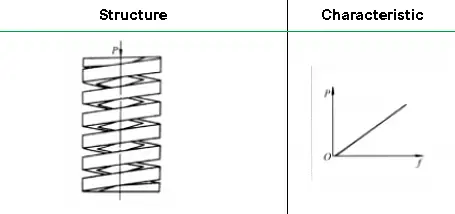

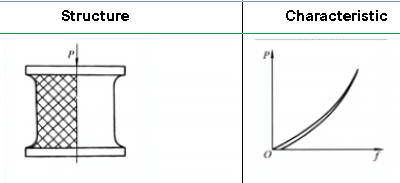

In presenza di vincoli di spazio equivalenti, una molla a compressione cilindrica elicoidale a sezione rettangolare dimostra proprietà meccaniche superiori rispetto alla sua controparte a sezione circolare. Questo design presenta una rigidità significativamente più elevata e una maggiore capacità di assorbimento dell'energia, che la rendono particolarmente vantaggiosa nelle applicazioni in cui lo spazio è limitato ma le prestazioni richieste sono elevate.

La sezione trasversale rettangolare offre diversi vantaggi chiave:

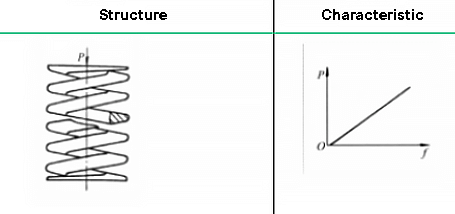

Le molle di compressione elicoidali cilindriche con sezioni di filo piatte offrono vantaggi significativi rispetto alle loro controparti a sezione circolare, in particolare in termini di capacità di accumulo di energia, altezza di compressione e capacità di compressione complessiva. Il profilo piatto del filo consente un uso più efficiente del materiale e dello spazio, con il risultato di molle che possono immagazzinare più energia potenziale in un determinato volume.

Queste molle presentano un'altezza solida inferiore (altezza di compressione completa) grazie al ridotto spazio tra le spire quando vengono compresse, consentendo una maggiore gamma di movimenti in spazi ristretti. Inoltre, la geometria piatta del filo offre una maggiore superficie di contatto tra le spire, migliorando la stabilità e la distribuzione del carico durante la compressione.

Le caratteristiche prestazionali superiori delle molle a sezione piatta le rendono ideali per le applicazioni con vincoli di spazio e requisiti energetici elevati. Sono ampiamente utilizzate nell'ingegneria automobilistica e trovano largo impiego in:

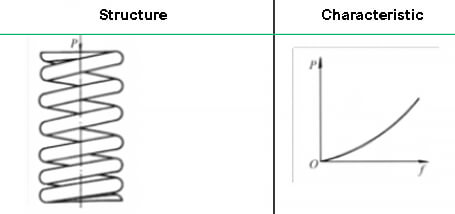

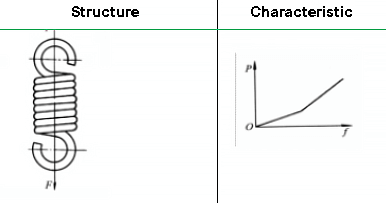

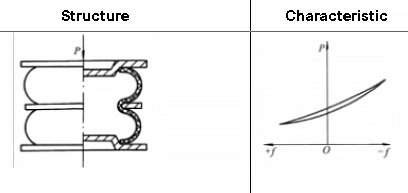

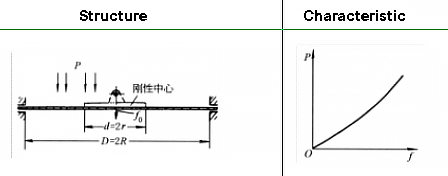

Quando il carico applicato aumenta fino a una soglia critica, il comportamento della molla subisce una trasformazione particolare. Le spire con passo più piccolo si comprimono progressivamente ed entrano in contatto, un fenomeno noto come coil binding. Questo impegno graduale delle spire determina un aumento non lineare della rigidità della molla, causando la transizione della caratteristica forza-deflessione da una risposta iniziale lineare a una curva progressiva e incrementale.

La caratteristica di rigidità variabile altera intrinsecamente la frequenza naturale della molla in funzione del carico, creando un sistema dinamico con proprietà risonanti adattive. Questa caratteristica consente alla molla di attenuare o mitigare efficacemente la risonanza in un più ampio spettro di frequenze operative, particolarmente vantaggioso nelle applicazioni ad alta velocità soggette a carichi rapidamente fluttuanti.

L'esclusivo comportamento in funzione del carico delle molle a passo disuguale le rende particolarmente utili nei meccanismi di precisione, nelle sospensioni automobilistiche e nei macchinari industriali, dove l'assorbimento controllato dell'energia e l'isolamento dalle vibrazioni sono fondamentali. Adattando la variazione del passo lungo la lunghezza della molla, gli ingegneri possono regolare con precisione il profilo forza-deflessione per soddisfare requisiti specifici di prestazione, ottimizzando la risposta della molla a scenari di carico complessi.

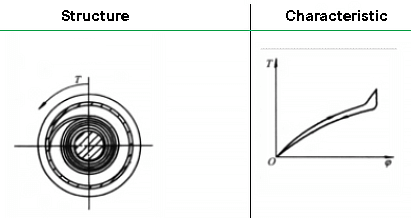

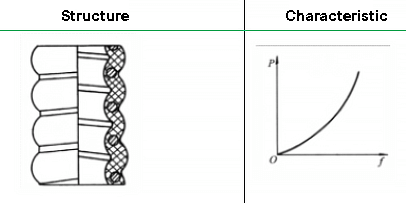

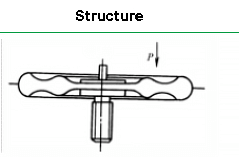

La molla a compressione elicoidale cilindrica a più fili utilizza un materiale composito costituito da una fune d'acciaio intrecciata con sottili filamenti d'acciaio. Questa struttura unica combina la resistenza della fune metallica con la flessibilità dei singoli fili.

Nello stato di assenza di carico, il contatto tra i fili all'interno della struttura della fune rimane relativamente lasco, consentendo una cedevolezza iniziale. Tuttavia, quando il carico esterno aumenta fino a una soglia critica, si verifica una trasformazione significativa. I singoli fili iniziano a stringersi e a comprimersi l'uno contro l'altro, determinando un netto aumento della rigidità della molla. Questo fenomeno si manifesta come un punto di inflessione distinto nella curva caratteristica forza-spostamento della molla elicoidale a più fili, differenziandola dalle molle convenzionali a filo singolo.

Il design a più fili offre diversi vantaggi rispetto alle tradizionali molle elicoidali cilindriche fabbricate con materiali di sezione equivalente:

Le prestazioni e le caratteristiche delle molle di trazione a spirale cilindrica sono molto simili a quelle delle molle di compressione cilindriche a sezione circolare. Tuttavia, sono progettate specificamente per funzionare sotto carichi di trazione anziché di compressione.

Queste molle sono utilizzate principalmente in applicazioni che richiedono un carico di trazione controllato e l'accumulo di energia. I casi d'uso più comuni includono:

La geometria unica delle molle di trazione a spirale cilindrica, caratterizzata da un diametro della bobina gradualmente crescente lungo l'asse della molla, offre diversi vantaggi:

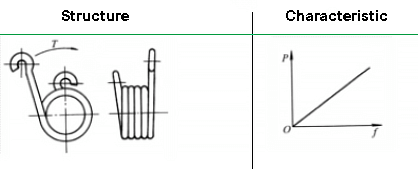

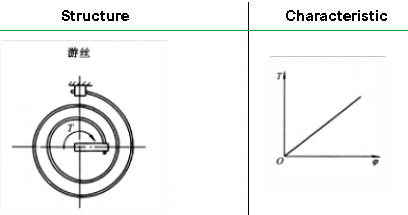

Una molla di torsione cilindrica elicoidale è un componente meccanico essenziale progettato per resistere alle forze di rotazione e immagazzinare energia torsionale. La sua struttura elicoidale, tipicamente avvolta da materiali ad alta resistenza come l'acciaio per molle o le leghe di nichel, le consente di convertire efficacemente la coppia applicata in energia potenziale. Questo tipo di molla presenta una caratteristica di forza-deflessione lineare, che la rende prevedibile e affidabile in varie applicazioni.

Utilizzate comunemente in diversi prodotti industriali e di consumo, le molle di torsione elicoidali cilindriche svolgono molteplici funzioni:

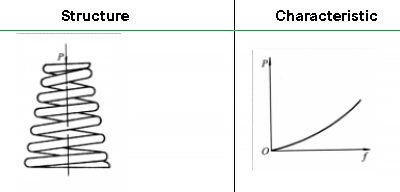

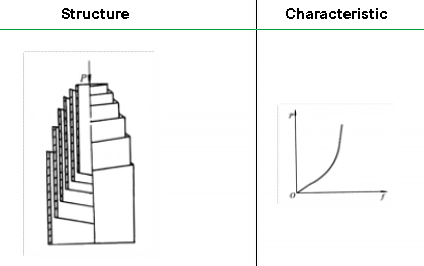

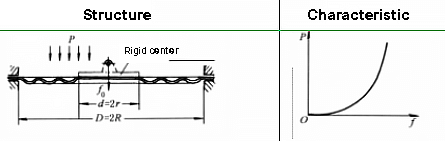

La molla elicoidale conica presenta una funzionalità unica, simile a quella di una molla elicoidale a passo disuguale, ma con caratteristiche prestazionali migliorate. All'aumentare del carico applicato, la molla subisce un processo di serraggio progressivo, partendo dalle spire di diametro maggiore e avanzando verso quelle di diametro minore. L'innesto graduale continua fino a quando le spire entrano in contatto, dando luogo a un tasso di elasticità variabile.

La caratteristica forza-deflessione di una molla elicoidale conica è decisamente non lineare, con una rigidità che aumenta progressivamente all'aumentare del carico. Questo profilo di rigidità variabile porta a una frequenza di vibrazione naturale dinamica, particolarmente vantaggiosa per attenuare o eliminare gli effetti di risonanza. Rispetto alle molle di compressione convenzionali a passo uguale, le molle coniche dimostrano capacità antirisonanti superiori in uno spettro di frequenze più ampio.

La geometria conica delle molle coniche offre diversi vantaggi chiave:

Queste caratteristiche rendono le molle elicoidali coniche particolarmente adatte alle applicazioni che richiedono il supporto di carichi pesanti e l'attenuazione delle vibrazioni. Le applicazioni industriali più comuni includono:

Le molle elicoidali a voluta, caratterizzate da una forma conica e da spire strettamente avvolte, offrono una capacità di assorbimento dell'energia superiore in un fattore di forma compatto rispetto alle molle elicoidali convenzionali. Questo design unico consente una maggiore deflessione e capacità di carico in uno spazio limitato. Inoltre, l'attrito tra le piastre insito nella loro struttura fornisce significativi effetti di smorzamento, attenuando efficacemente le vibrazioni in un ampio spettro di frequenze.

Queste molle trovano ampia applicazione nei sistemi di tubazioni industriali, in particolare quando la compensazione dell'espansione termica e l'isolamento dalle vibrazioni sono fondamentali. La loro applicazione è particolarmente diffusa negli ambienti ad alta temperatura e ad alta pressione, come le reti di distribuzione del vapore e dell'acqua nelle centrali termiche. La capacità delle molle di adattarsi ai movimenti assiali, laterali e angolari le rende preziose per mantenere l'integrità del sistema e prolungare la durata delle apparecchiature.

Nonostante i loro vantaggi, le molle elicoidali a voluta presentano alcune sfide di produzione e manutenzione. Gli stretti spazi tra le piastre, tipici del loro design, complicano i processi di trattamento termico, rendendo difficile ottenere una tempra uniforme. Questo può portare a incongruenze nelle proprietà e nelle prestazioni del materiale. Inoltre, la struttura strettamente avvolta preclude i metodi di trattamento superficiale convenzionali come la granigliatura, limitando potenzialmente la resistenza alla corrosione e la durata a fatica. Inoltre, la complessa geometria delle molle a voluta richiede tecniche di produzione ad alta precisione, che possono essere difficili da mantenere in modo costante, con potenziali ripercussioni sulle caratteristiche di flessione del carico e sull'affidabilità complessiva della molla.

Per attenuare queste limitazioni, si stanno sviluppando tecnologie di produzione avanzate, come le macchine avvolgitrici a controllo computerizzato e i processi di trattamento termico specializzati. Queste innovazioni mirano ad aumentare l'accuratezza della produzione, a migliorare l'uniformità del materiale e ad esplorare metodi alternativi di trattamento superficiale adatti alla geometria unica delle molle a spirale.

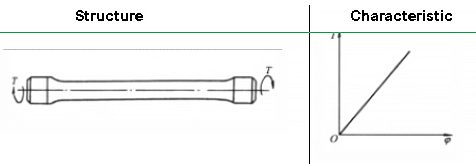

Il principio di progettazione delle molle a barra di torsione è concettualmente semplice, ma la loro produzione richiede specifiche di materiale e precisione di fabbricazione molto elevate. Queste molle funzionano in base al principio dell'elasticità torsionale, secondo il quale una barra metallica resiste alle forze di torsione e ritorna alla sua posizione originale quando il carico viene rimosso.

Le molle a barra di torsione trovano ampia applicazione nei sistemi di sospensione automobilistici, in particolare nei veicoli leggeri e in alcuni autocarri pesanti. Offrono un design compatto che consente di risparmiare spazio e fornisce un tasso di molla progressivo, migliorando il comfort di guida e la maneggevolezza. Nel settore automobilistico, sono spesso realizzate con acciai legati ad alta resistenza, come SAE 5160 o 9260, trattati termicamente per ottenere proprietà meccaniche ottimali.

Oltre all'uso automobilistico, le barre di torsione servono come molle ausiliarie in vari sistemi meccanici. Nei motori a combustione interna, sono impiegate nei gruppi di valvole per garantire una precisa fasatura e tenuta delle valvole. I sistemi di molle ad aria nelle applicazioni industriali e di trasporto possono incorporare barre di torsione per fornire maggiore stabilità e distribuzione del carico. Anche i pressurizzatori dei sistemi idraulici e pneumatici beneficiano delle molle a barra di torsione, che contribuiscono a mantenere costanti i livelli di pressione.

Il processo di produzione delle barre di torsione prevede tipicamente la forgiatura o la lavorazione meccanica di precisione, seguita da un trattamento termico attentamente controllato per ottenere la resistenza e l'elasticità richieste. Spesso vengono applicati trattamenti superficiali come la pallinatura o la nitrurazione per migliorare la resistenza alla fatica e la durata. Le misure di controllo della qualità, compresi i test non distruttivi e i rigorosi controlli dimensionali, sono fondamentali per garantire prestazioni costanti e longevità di questi componenti critici.

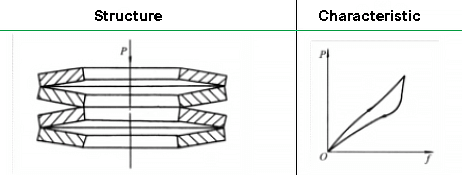

Le molle Belleville, note anche come molle a disco conico o rondelle Belleville, presentano un'eccezionale capacità di carico, proprietà ammortizzanti e caratteristiche di assorbimento degli urti. Queste rondelle elastiche coniche sono progettate per supportare carichi elevati in uno spazio assiale compatto, rendendole ideali per applicazioni con altezza di installazione limitata.

Utilizzando diverse combinazioni e disposizioni di impilamento delle molle Belleville, gli ingegneri possono ottenere un'ampia gamma di caratteristiche di carico-deflessione. Queste configurazioni includono:

La versatilità delle molle Belleville ne consente l'impiego in numerose applicazioni industriali, come ad esempio:

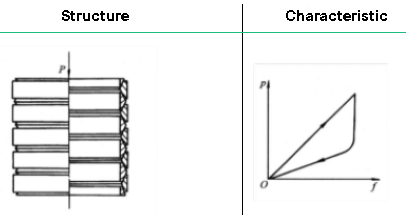

Le molle ad anello, note anche come molle ad attrito o molle anulari, sono sofisticati dispositivi di assorbimento dell'energia ampiamente utilizzati in applicazioni industriali e militari per impieghi gravosi. Queste molle eccellono in scenari che richiedono un'elevata dissipazione di energia in spazi compatti, offrendo prestazioni superiori rispetto alle molle elicoidali convenzionali. Il loro design unico consiste in una serie di anelli interni ed esterni con superfici di accoppiamento affusolate, che consentono un attrito controllato e l'assorbimento di energia durante i cicli di compressione ed espansione.

Le applicazioni principali delle molle ad anello includono:

La molla a voluta piana, nota anche come molla a spirale, è un componente di precisione costituito da una striscia metallica piatta e strettamente arrotolata. Questa versatile molla svolge una duplice funzione in vari sistemi meccanici:

La funzione principale della molla a voluta piana è l'accumulo di energia e il rilascio controllato. Il suo esclusivo design a spirale consente un efficiente accumulo di energia e una graduale dissipazione, rendendola ideale per i meccanismi di cronometraggio.

I principali vantaggi delle molle a voluta piane nei sistemi a orologeria includono:

Le applicazioni delle molle a voluta piana si estendono a diversi settori e prodotti:

Le molle a balestra sono componenti elastici versatili costituiti da uno o più strati di lamiere metalliche, tipicamente a sezione rettangolare. Sebbene siano tradizionalmente associate ai sistemi di sospensione dei veicoli, trovano diverse applicazioni in vari contesti industriali e meccanici, in particolare quando sono richieste flessibilità e capacità di carico controllate.

Queste molle eccellono in scenari che richiedono una capacità di carico moderata e caratteristiche di deformazione prevedibili. Il loro design unico consente un'ampia gamma di applicazioni, tra cui:

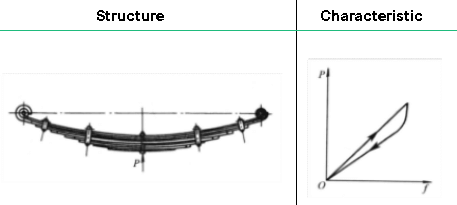

La molla a piastre d'acciaio, nota anche come molla a balestra, è composta da più strati di piastre d'acciaio per molle ad alta resistenza, tipicamente di lunghezza e spessore diversi.

Questo robusto componente è ampiamente utilizzato nei sistemi di sospensione di vari veicoli, tra cui automobili, autocarri pesanti, trattori e vagoni ferroviari. La sua funzione principale è quella di assorbire e distribuire i carichi d'urto, fornire ammortizzazione e ridurre al minimo le vibrazioni, migliorando così il comfort di guida e la stabilità del veicolo.

Al di là delle tradizionali applicazioni automobilistiche, la molla in piatto d'acciaio trova ampio impiego come dispositivo di smorzamento delle vibrazioni in numerosi prodotti meccanici e apparecchiature industriali. La sua elevata rigidità, unita a un'eccellente resistenza alla fatica e capacità di carico, la rende una scelta ideale per le applicazioni che richiedono forza e flessibilità. Ne sono un esempio i macchinari pesanti, le attrezzature agricole e alcuni tipi di presse industriali.

Le molle in gomma, caratterizzate da un basso modulo elastico, presentano eccezionali capacità di deformazione elastica, che consentono di ottenere le caratteristiche non lineari desiderate con notevole facilità. Questa proprietà unica consente un'ampia flessibilità di progettazione, in quanto le molle in gomma possono essere prodotte praticamente in qualsiasi forma e con una rigidità personalizzabile per soddisfare i requisiti di carico specifici in più direzioni.

Uno dei vantaggi principali delle molle in gomma è la loro capacità di sopportare contemporaneamente carichi multiassiali, tra cui compressione, tensione, taglio e torsione. Questa capacità multifunzionale semplifica notevolmente la progettazione di sistemi complessi, riducendo la necessità di assemblaggi complessi e diminuendo potenzialmente il numero e il peso dei componenti.

La versatilità delle molle in gomma si estende anche alla composizione dei materiali: sono disponibili diverse mescole di elastomeri per soddisfare le diverse condizioni ambientali e i requisiti di prestazione. Per esempio, la gomma naturale offre un'eccellente elasticità e resistenza alla fatica, mentre le gomme sintetiche come l'EPDM garantiscono una maggiore resistenza agli agenti atmosferici e chimici.

I recenti progressi nella tecnologia delle mescole di gomma e nei processi di produzione hanno ulteriormente ampliato il campo di applicazione delle molle in gomma. Il miglioramento della durata, della resistenza alle temperature e della capacità di carico ha portato alla loro crescente adozione in diversi settori, tra cui i sistemi di sospensione automobilistici, l'isolamento delle vibrazioni nei macchinari industriali e la protezione sismica degli edifici.

La rapida crescita dell'uso delle molle in gomma nelle apparecchiature meccaniche può essere attribuita a diversi fattori:

La molla composita a spirale gomma-metallo presenta una curva caratteristica progressiva, dimostrando una rigidità crescente sotto carico. Questo comportamento non lineare garantisce prestazioni adattive in varie condizioni di carico.

Questo innovativo design composito combina le migliori proprietà delle molle in gomma e in metallo. Rispetto a una molla in gomma tradizionale, offre una rigidità e una capacità di carico nettamente superiori. A differenza di una molla metallica tradizionale, offre caratteristiche di smorzamento e assorbimento dell'energia superiori.

I vantaggi principali della molla a spirale composita gomma-metallo includono:

Una molla pneumatica è un componente avanzato per sospensioni pneumatiche che sfrutta la comprimibilità del gas, tipicamente aria o azoto, per fornire un effetto elastico altamente reattivo e regolabile. Questa tecnologia di molle non metalliche offre numerosi vantaggi rispetto alle tradizionali molle metalliche nei sistemi di sospensione dei veicoli, migliorando significativamente le prestazioni dinamiche, il comfort di guida e la capacità di carico.

Le caratteristiche e i vantaggi principali delle molle ad aria includono:

La tecnologia delle molle ad aria è stata ampiamente adottata in varie applicazioni di trasporto, tra cui:

Viene utilizzato per valutare grandezze non lineari legate alla pressione, tra cui il flusso di liquidi o gas nelle condutture e la velocità e l'altitudine degli aerei.

Viene utilizzato come componente sensibile dello strumento, per isolare due sostanze distinte. Ad esempio, funziona come un dispositivo di tenuta flessibile che si deforma in risposta alle variazioni di pressione o di vuoto.

Due diaframmi identici sono collegati a forma di scatola lungo la periferia.

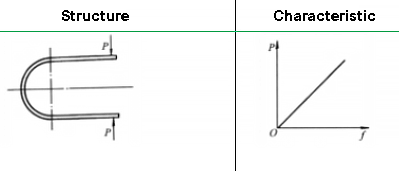

Il tubo a molla, noto anche come tubo di Bourdon, è un elemento di rilevamento critico in numerosi strumenti di misura della pressione. Quando viene sottoposta alla pressione di un fluido, l'estremità sigillata di questo tubo curvo a sezione ellittica subisce una deformazione elastica che determina uno spostamento misurabile. Questo spostamento viene trasmesso con precisione a un indicatore o a un display digitale attraverso un collegamento meccanico o un trasduttore elettronico finemente tarato.

Il principio di funzionamento si basa sulla geometria del tubo: all'aumentare della pressione interna, il tubo tende a raddrizzarsi, con un movimento direttamente proporzionale alla pressione applicata. Questo meccanismo semplice ma efficace offre un'eccellente sensibilità e ripetibilità in un'ampia gamma di pressioni, tipicamente dal vuoto a diverse migliaia di psi.

I tubi a molla a pressione trovano ampia applicazione in diversi strumenti industriali e scientifici, tra cui: