Comment les fabricants peuvent-ils relever le défi de percer des trous profonds avec précision et efficacité ? Cet article plonge dans le monde des outils de forage de trous profonds, en explorant les différents types et leurs applications spécifiques. Vous découvrirez les dernières avancées en matière de technologie des forets, leurs caractéristiques et la manière de surmonter les obstacles courants dans l'usinage des trous profonds. Préparez-vous à améliorer vos connaissances et à stimuler vos processus de fabrication grâce à ces informations cruciales.

L'usinage des trous profonds est un aspect difficile de l'ingénierie mécanique et un sujet d'actualité dans le domaine de la transformation. À mesure que les demandes d'usinage de trous profonds complexes augmentent, exigeant à la fois une grande précision et une grande efficacité, la maîtrise des performances et de la gamme d'applications des différents forets pour trous profonds devient cruciale.

Cet article présente principalement les caractéristiques, les domaines d'application et les considérations relatives aux différents forets pour trous profonds.

Dans la fabrication mécanique, un trou cylindrique d'une profondeur supérieure à dix fois son diamètre est généralement appelé trou profond.

Les trous profonds sont classés en fonction du rapport entre la profondeur du trou (L) et son diamètre (D). Ils sont généralement divisés en trous profonds généraux, trous profonds moyens et trous profonds spéciaux. (Remarque : plus le rapport L/D est élevé, plus le processus d'usinage est difficile).

Les forets pour trous profonds sont classés en deux catégories : évacuation externe et évacuation interne des copeaux. L'évacuation externe des copeaux comprend les forets à canon et les forets à trous profonds en carbure intégral (avec ou sans trous de refroidissement) ; l'évacuation interne des copeaux comprend les forets à trous profonds BTA, les forets à éjecteur et les forets à trous profonds du système DF. Les types et les domaines d'application des forets pour trous profonds sont les suivants.

| type | Champ d'application |

| Foret profond à enlèvement de copeaux externe (foret à canon) | Utilisé pour traiter les trous profonds Φ 2- Φ avec un rapport longueur/diamètre de 20 mm, L/D>100, une précision de H8-H10, et une valeur de rugosité de surface de Ra=12.5-3.2um ont une efficacité de production plus faible que les forets pour trous profonds à enlèvement de copeaux interne. |

| Perceuse à trous profonds BTA pour l'élimination des copeaux internes | Utilisé pour le traitement des trous profonds Φ 6- Φ A avec un rapport longueur/diamètre de 60 mm, L/D>100, une précision de H7-H9, et une valeur de rugosité de surface de Ra=3,2um, avec une efficacité de production plus de trois fois supérieure à celle de l'enlèvement externe des copeaux. |

| Foret aspirateur de pulvérisation | Utilisé pour le traitement de Φ 16- Φ Dans le cas de 60 mm et d'une faible pression du liquide de coupe, les autres performances sont les mêmes que celles de l'enlèvement interne des copeaux pour le forage de trous profonds. |

| Système DF - foreuse pour trous profonds | Un tube de forage est supporté par le liquide de coupe, ce qui réduit les vibrations, offre un plus grand espace d'enlèvement des copeaux, une grande efficacité d'usinage et une bonne précision. Il peut être utilisé pour l'usinage de trous profonds de haute précision ; l'efficacité de production est 3 à 6 fois supérieure à celle des forets à canon et 3 fois supérieure à celle des forets à copeaux internes BTA. |

Nommés ainsi en raison de leur utilisation initiale dans l'industrie militaire pour l'usinage des canons et des fusils, les forets à canon sont efficaces pour un large éventail d'opérations d'usinage de trous profonds, depuis l'acier moulé, la fibre de verre, le téflon et d'autres plastiques jusqu'aux alliages à haute résistance (tels que le P20 et les alliages de fer au chrome-nickel). Dans l'usinage de trous profonds avec des exigences strictes en matière de tolérance et de rugosité de surface, les forets à canon garantissent la précision dimensionnelle, la précision de positionnement et l'exactitude de l'usinage. rectitude.

Principe de fonctionnement du système de forage au canon : Le fluide de coupe pénètre dans la tige de forage par l'entrée d'huile de la contre-pointe, refroidit et lubrifie la tête de forage, et éjecte les copeaux par la rainure extérieure en forme de V. Ce système est principalement utilisé pour les trous profonds de petit diamètre (moins de 20 mm).

Applications de forage au pistolet : Les forets à canon (forets pour trous profonds à enlèvement de copeaux externe) sont principalement utilisés pour l'usinage de trous d'un diamètre de φ2-20 mm, avec un rapport d'aspect L/D >100, une précision IT8-IT10 et des valeurs de rugosité de surface Ra=12,5-3,2μm. Ils sont moins efficaces que les forets à trous profonds à enlèvement de copeaux interne.

Pour répondre à des besoins plus complexes d'usinage de trous profonds de grand diamètre, la technologie de perçage de trous profonds par enlèvement interne de copeaux BTA a été mise au point. Comme les copeaux sont éjectés à l'intérieur, évitant tout contact avec la surface usinée, le BTA offre une meilleure qualité de surface et une plus large gamme de diamètres de trous que le perçage au pistolet.

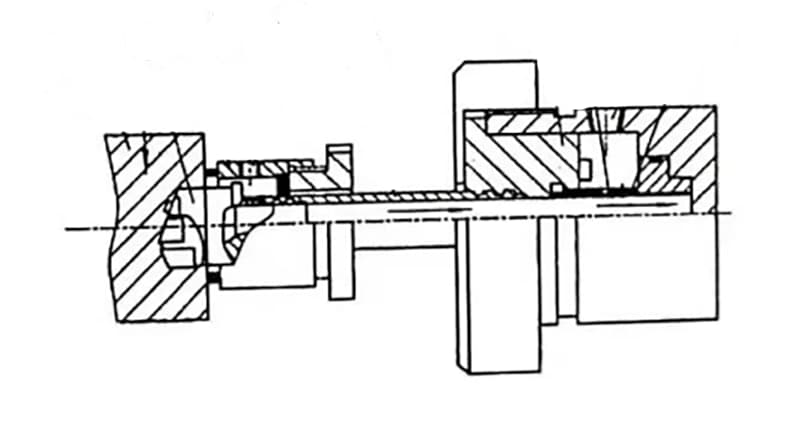

Dans le système BTA, la tête de forage et la tige sont des cylindres creux. Le principe de fonctionnement est illustré ci-dessous : Le fluide de coupe sous pression pénètre dans le graisseur, traverse l'espace annulaire formé entre la tige de forage et la paroi du trou jusqu'à la zone de coupe pour la refroidir et la lubrifier, et pousse les copeaux dans la sortie de copeaux de la tête de forage, qui sont ensuite éjectés par la cavité interne de la tige.

Les forets pour trous profonds à enlèvement de copeaux interne conviennent à l'usinage de diamètres supérieurs à 20 mm, de rapports d'aspect allant jusqu'à 100, de précision IT7-IT10 et de rugosité de surface Ra3,2-1,6μm. Leur efficacité de production est plus de trois fois supérieure à celle de l'enlèvement de copeaux externe.

Principaux inconvénients des forets pour trous profonds à enlèvement interne de copeaux BTA : Des machines-outils spéciales sont nécessaires, ainsi qu'un dispositif de séparation des copeaux du liquide de coupe utilisant la sédimentation par gravité ou la séparation électromagnétique pour recycler le liquide de coupe. En outre, une zone de haute pression se forme entre la pièce à usiner et l'huileur pendant la coupe, ce qui nécessite une étanchéité fiable avant le perçage.

Le système de forage profond à enlèvement de copeaux interne souffre d'une perte importante dans le canal annulaire du fluide, ce qui nécessite une pression et des débits plus élevés pendant l'usinage. Pour remédier à ce problème, le marché a mis au point une technologie de forage plus efficace et de meilleure qualité : le foret à éjecteur.

Le foret éjecteur utilise le principe de l'effet d'éjection de la dynamique des fluides, en utilisant une méthode d'enlèvement interne des copeaux à double tube inventée avec des tiges de forage concentriques. L'outil est relié à la machine par un connecteur, et le système de forage à éjecteur utilise une tige de forage tubulaire à double couche. Les 2/3 du fluide de coupe sous pression pénètrent dans l'espace annulaire entre les tiges de forage interne et externe, s'écoulant vers la zone de coupe pour la refroidir et la lubrifier, et poussant les copeaux dans la cavité interne de la tige de forage.

Le tiers restant du fluide de coupe est injecté à grande vitesse par des buses en forme de croissant sur la tige de forage intérieure, créant ainsi une zone de basse pression dans la cavité intérieure, qui aspire le fluide de coupe contenant les copeaux. Sous la double action de l'injection et de l'aspiration, les copeaux sont rapidement éjectés par la sortie.

Dans le cas du forage à éjecteur, l'alimentation en huile se fait par l'intermédiaire d'un connecteur rotatif, et le siège de guidage joue principalement un rôle de support, ce qui lui permet de se détacher de la pièce à usiner. Ceci est très avantageux pour l'usinage à cinq axes, qui implique souvent des surfaces non planes où le siège de guidage ne peut pas être en contact direct avec la pièce à usiner. En outre, l'effet de vide créé pendant le perçage à éjecteur facilite l'enlèvement des copeaux, ce qui offre une plus grande souplesse d'utilisation.

Les forets à éjecteur conviennent principalement à l'usinage de trous dont le rapport d'aspect ne dépasse pas 100 et dont le diamètre est compris entre 18 et 65 mm, avec des niveaux de précision compris entre IT9 et IT11.

La foreuse pour trous profonds du système DF, également connue sous le nom de foreuse à éjecteur monotube, est l'abréviation de "Double Feeder". Cet outil, développé au milieu des années 1970 par Nippon Metal Company Ltd. au Japon, a évolué à partir du foret à éjecteur standard. Il combine la méthode d'éjection des copeaux du foret profond à enlèvement de copeaux interne BTA standard avec la méthode d'aspiration des copeaux du foret à éjecteur.

Sa tige de forage unique est soutenue par le liquide de coupe, ce qui réduit les vibrations et permet un plus grand espace d'enlèvement des copeaux, d'où une efficacité et une précision accrues. Il convient à l'usinage de trous profonds de haute précision ; son efficacité de production est 3 à 6 fois supérieure à celle des forets à canon et 3 fois supérieure à celle des forets à enlèvement de copeaux internes BTA, mais à un coût plus élevé.

Les configurations de têtes de forage ci-dessus indiquent que, quelle que soit la méthode d'enlèvement des copeaux, le système comprend la pièce à usiner, les outils, les accessoires spéciaux, les machines-outils et les systèmes de commande.

Les accessoires spéciaux dépendent de la méthode d'alimentation en liquide de coupe, de la méthode d'enlèvement des copeaux et du mouvement relatif entre la pièce à usiner et l'outil. L'usinage des trous profonds nécessite donc des équipements et des accessoires spécialisés, ce qui rend la structure de l'équipement complexe et coûteuse.

Veiller à la concentricité de la broche et de la douille de guidage de l'outil, de la douille de support de la barre d'outils et de la douille de support de la pièce à usiner ; maintenir un système de fluide de coupe clair et normal ; éviter les trous centraux sur la face d'extrémité usinée et le perçage sur des surfaces inclinées ; maintenir des formes de copeaux normales, en évitant les copeaux en forme de bande droite ; utiliser des vitesses plus élevées pour l'usinage de trous traversants, réduire la vitesse ou arrêter la machine lorsque le foret est sur le point de percer afin d'éviter d'endommager le foret.

L'usinage de trous profonds génère une chaleur de coupe importante, difficile à dissiper, qui nécessite une quantité suffisante de liquide de coupe pour la lubrification et le refroidissement de l'outil.

En général, on utilise une émulsion 1:100 ou une émulsion extrême pression ; pour des exigences plus élevées en matière de précision et de qualité de surface ou pour l'usinage de matériaux résistants, on choisira une émulsion extrême pression ou une émulsion extrême pression à haute concentration. La viscosité cinématique de l'huile de coupe est généralement choisie à (40°C) 10-20cm²/s, avec un débit de fluide de 15-18m/s ; utiliser des huiles de coupe de viscosité plus faible pour les petits diamètres ; pour l'usinage de trous profonds de haute précision, un mélange d'huile de coupe composé d'huile sulfurisée extrême pression 40% + kérosène 40% + paraffine chlorée 20% peut être utilisé.

La pression et le débit du liquide de coupe sont étroitement liés au diamètre du trou et à la méthode d'usinage, comme indiqué dans le tableau de référence.

| Perceuse à trous profonds à enlèvement externe de copeaux | Élimination des copeaux internes dans les forets à trous profonds | ||||

| Ouverture /mm | Pression /MPa | Débit /(L/min) | Ouverture /mm | Pression /MPa | Débit /(L/min) |

| 4-10 | 2.5-6 | 8-20 | 8-15 | 5-6.5 | 20-50 |

| 10-15 | 2-5 | 20-30 | 15-25 | 4-5.5 | 50-70 |

| 15-20 | 1.5~4.5 | 30-40 | 25-35 | 3-4. 5 | 70-100 |

| 20-25 | 1.5-4 | 40-50 | 35-45 | 2.5-3.5 | 100-125 |

| 25-30 | 1.5-3 | 50-60 | 45-80 | 2-3 | 125-200 |

L'usinage des trous profonds occupe une place essentielle dans le domaine de l'usinage mécanique, représentant environ 40% de l'usinage des trous. L'émergence continue de nouvelles pièces à trous profonds de grande dureté et de grande valeur, difficiles à usiner.

exige des profondeurs de traitement, une précision et une efficacité accrues. L'efficacité de l'usinage des trous profonds ne peut être améliorée que si l'on comprend le concept des trous profonds, les caractéristiques et les défis de l'usinage des trous profonds et si l'on connaît parfaitement les types, les structures et les domaines d'application des différents forets pour trous profonds.