Já alguma vez se interrogou sobre os factores que afectam a qualidade do corte a laser? Nesta publicação do blogue, vamos mergulhar nos meandros da interação laser-material e explorar a forma como as características do feixe, a potência, a velocidade e outras variáveis influenciam os resultados do corte. Descubra informações práticas de especialistas do sector para otimizar o seu processo de corte a laser e obter resultados superiores.

O processo de corte a laser aproveita o poder da energia luminosa, convertendo-a em calor intenso para derreter e vaporizar materiais com precisão.

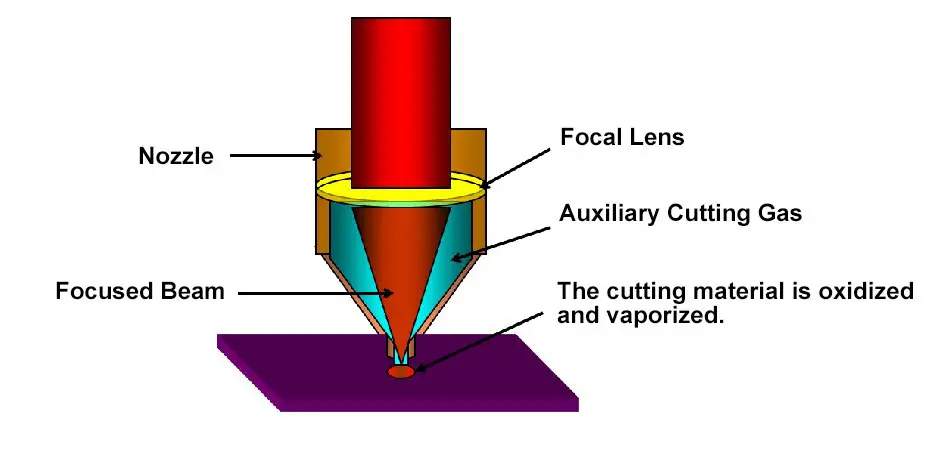

Um gerador de laser produz um feixe de alta densidade de energia, que é depois focado através de uma lente especializada para criar uma fonte de energia extremamente concentrada. Este feixe concentrado é direcionado através do centro de um bocal, que emite simultaneamente um gás de corte auxiliar coaxialmente com o percurso do laser. A ação sinérgica do feixe laser e do gás de corte aquece, oxida e vaporiza rapidamente o material alvo, obtendo o efeito de corte desejado com uma precisão notável.

O princípio fundamental subjacente ao corte a laser envolve interacções complexas entre o laser e o material. Esta interação engloba processos quânticos microscópicos e fenómenos macroscópicos. Estes incluem a absorção, reflexão, refração e transmissão da energia laser pelo material, bem como a conversão de energia no interior do material. O estado do material e a composição da atmosfera circundante também desempenham um papel crucial neste processo.

Estes fenómenos macroscópicos, combinados com factores como o efeito de tecido do feixe na superfície do material, contribuem para a natureza complexa do controlo de qualidade do corte a laser. A interação multifacetada destes elementos exige uma calibração precisa e a otimização do processo de corte.

Vários parâmetros-chave influenciam a qualidade do corte a laser. Estes incluem as propriedades do material que está a ser processado, as características do feixe laser (como o comprimento de onda e o modo), a potência de saída do laser, a velocidade de corte, o tipo e a abertura do bocal, a altura do afastamento do bocal, a posição focal e o tipo e a pressão do gás auxiliar. Cada um destes factores deve ser cuidadosamente controlado e ajustado para obter resultados de corte óptimos para aplicações e materiais específicos.

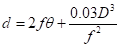

A largura do corte a laser está intimamente ligada ao modo do feixe e ao diâmetro do ponto focal. A potência e a densidade de energia da irradiação laser estão relacionadas com o diâmetro do ponto laser, pelo que é desejável ter um diâmetro de ponto mais pequeno para obter maior potência e densidade de energia no corte a laser. A dimensão do diâmetro do ponto é determinada pelo diâmetro do feixe laser emitido pelo oscilador e pelo seu ângulo de divergência, bem como pela distância focal da lente de focagem.

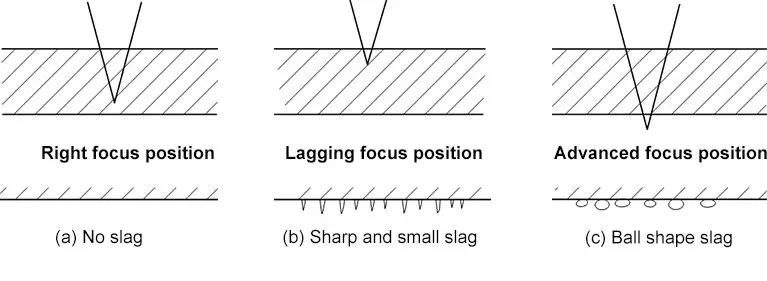

Para a utilização comum de lentes de focagem convexas planas de ZnSe no corte a laser, a relação entre o diâmetro do ponto (d), a distância focal (ƒ), o ângulo de divergência (θ) e o diâmetro (D) do feixe laser incidente pode ser calculada utilizando a seguinte fórmula

(1.1)

Como se pode ver na equação acima, um ângulo de divergência mais pequeno no feixe laser resultará num diâmetro de ponto mais pequeno, melhorando assim o efeito de corte. Reduzir a distância focal da lente (ƒ) é benéfico para reduzir o diâmetro do ponto, mas ao fazê-lo também encurta a profundidade focal e dificulta a obtenção de uma largura igual da incisão nas secções superior e inferior ao cortar placas mais espessas, o que afecta a qualidade do corte.

Ao mesmo tempo, a redução da distância focal da lente também reduz a distância entre a lente e a peça de trabalho. Durante o corte, a escória pode salpicar para a superfície da lente, afectando o funcionamento normal do corte e a vida útil da lente.

Uma lente de distância focal curta tem uma densidade de potência elevada, mas uma profundidade focal limitada, o que a torna adequada para o corte a alta velocidade de placas finas, desde que o espaçamento entre a lente e a peça de trabalho se mantenha constante. Em contraste, uma lente de distância focal longa tem uma baixa densidade de potência mas uma grande profundidade focal e é adequada para cortar secções espessas de material.

Regra geral, quanto menor for a distância focal, mais pequeno será o ponto focal e menor será a profundidade focal; inversamente, quanto maior for a distância focal, maior será o ponto focal e maior será a profundidade focal. Por exemplo, se a distância focal da lente for duplicada, o tamanho do ponto focal também duplicará (de Y para 2Y) e a profundidade focal quadruplicará (de X para 4X).

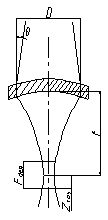

Fig.1 A focagem da lente de focagem

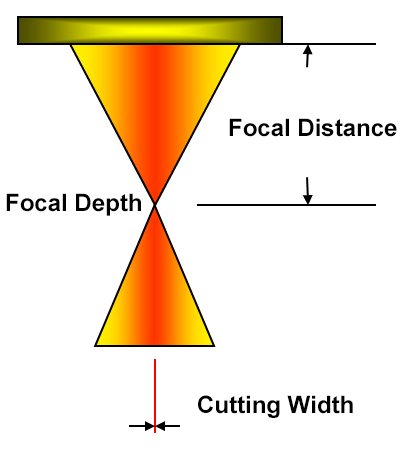

O padrão do feixe laser está relacionado com a sua capacidade de focagem, que é semelhante à nitidez de uma ferramenta mecânica. O modo de ordem mais baixa é o TEM00, e a energia no ponto é distribuída de forma gaussiana. Este modo é capaz de focalizar o feixe para um tamanho mínimo teórico, como alguns micrómetros de diâmetro, resultando numa densidade de energia altamente concentrada. O modo laser está representado na figura.

Em contraste, os feixes de alta ordem ou multimodo têm uma distribuição de energia mais alargada, resultando num ponto de luz focado maior com menor densidade de energia. Utilizar este tipo de feixe para cortar é como cortar com uma faca cega.

Fig.2 Padrão de distribuição da energia do feixe

A qualidade do corte a laser está diretamente relacionada com o modo do feixe. Quanto mais baixo for o modo, menor será o tamanho do ponto, maior será a densidade de potência e a densidade de energia e melhor será o desempenho do corte.

Por exemplo, ao cortar aço de baixo carbono, um feixe de modo TEM00 corta 10% mais rapidamente e produz uma superfície com uma rugosidade mais baixa (10μm menos Rz) em comparação com um feixe de modo TEM01. Em parâmetros de corte óptimos, a rugosidade da superfície de corte pode ser tão baixa como 0,8μm.

Por conseguinte, para corte de metaisO laser de modo TEM00 é frequentemente utilizado para obter velocidades de corte mais rápidas e uma melhor qualidade de corte.

O tamanho do potência do laser afecta diretamente a espessura da chapa de aço que pode ser cortada. Quanto maior for a energia, mais espesso é o material que pode ser cortado.

Além disso, influencia a precisão dimensional da peça de trabalho, a largura do corte, a rugosidade da superfície de corte e a largura da zona afetada pelo calor.

A densidade de potência laser (P0, medida em W/cm²) e a densidade de energia (E0, medida em J/cm²) que é iluminada na peça de trabalho durante o processo de corte a laser têm um impacto significativo no processo de corte a laser.

À medida que a densidade de potência do laser aumenta, a rugosidade diminui. No entanto, quando a densidade de potência (P0) atinge um determinado valor (aproximadamente 3 x 106 W/cm²), o valor da rugosidade (Rz) pára de diminuir.

Quanto maior for a potência do laser, maior será a espessura do material que pode ser cortado. No entanto, para a mesma potência laser, a espessura máxima que pode ser cortada será diferente para diferentes materiais.

O quadro 1 mostra a espessura máxima para Corte a laser CO2 de vários metais para diferentes potências laser.

Tabela 1 Potência laser e espessura máxima de corte do metal

| Laser CO2 | Espessura máxima de corte /mm | ||||

|---|---|---|---|---|---|

| Potência/W | Aço macio | Aço inoxidável | Liga de alumínio | Cobre | Latão |

| 1500 | 12 | 9 | 3 | 1 | 2 |

| 1500 | 12 | - | 6 | 3 | 4 |

| 3000 | 22 | 12 | - | 5 | 5 |

| 4000 | 25 | 14 | 10 | 5 | 8 |

Para um gerador de laser com saída de onda contínua, o tamanho e o modo da potência do laser terão um impacto significativo na qualidade do corte. Na prática, a potência máxima é frequentemente definida para atingir a velocidade de corte mais rápida, aumentar a eficiência da produção ou cortar materiais mais espessos. Em teoria, quanto maior for a saída, melhor.

No entanto, tendo em conta o custo do gerador laser, a potência de saída só deve ser definida perto da potência de saída máxima da máquina de corte. A figura abaixo ilustra os problemas que surgem ao cortar chapas de aço de baixo carbono com potência laser insuficiente, tais como não cortar através de (a), produzindo muita escória na parte inferior (b), e produzindo uma secção rugosa (c).

Fig.3 Efeito da potência laser na qualidade de corte do aço de baixo carbono

A velocidade de corte desempenha um papel significativo na determinação da qualidade do corte num aço inoxidável. chapa de aço. A velocidade de corte ideal produz uma superfície de corte lisa e elimina a escória no fundo.

Se a velocidade de corte for demasiado rápida, pode resultar na incapacidade de cortar totalmente a chapa de aço, provocando faíscas e escórias na metade inferior e danificando mesmo a lente. Isto acontece porque a velocidade de corte rápida reduz a energia por unidade de área e o metal não é totalmente fundido.

Inversamente, se a velocidade de corte for demasiado lenta, pode provocar uma fusão excessiva, uma costura de corte mais larga, uma zona afetada pelo calor alargada e até mesmo a queima da peça de trabalho. Isto deve-se ao facto de a corte lento permite a acumulação de energia na aresta de corte, provocando o alargamento da fenda, a impossibilidade de descarga rápida do metal fundido e a formação de escórias no fundo da chapa de aço.

Estes defeitos são ilustrados na figura 4.

Fig.4 O efeito da velocidade de corte na qualidade do corte

A velocidade de corte e a potência de saída do laser têm um impacto direto no calor de entrada da peça de trabalho. Isto significa que a relação entre as alterações no calor de entrada e a qualidade do processamento devido a alterações na velocidade de corte é a mesma que a relação entre as alterações na potência de saída e a qualidade do processamento.

Normalmente, quando as condições de processamento são ajustadas, apenas um lado (a potência de saída ou a velocidade de corte) será alterado para alterar a qualidade do processamento, em vez de alterar ambos ao mesmo tempo.

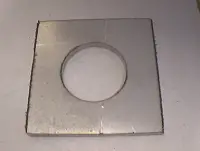

O tipo (forma) do bocal e a altura do bocal (a distância entre a saída do bocal e a superfície da peça de trabalho) também podem afetar a qualidade do corte.

Controlar a área de difusão do gás para controlar a qualidade do corte.

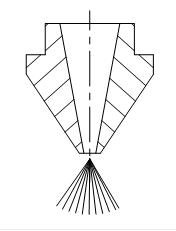

Fig.5 Ejeção de gás do bocal

A coaxialidade entre o centro do orifício de saída do bocal e o feixe laser é um fator crucial que afecta a qualidade do corte. O efeito torna-se maior à medida que a espessura da peça de trabalho aumenta. Se o bocal ficar deformado ou derretido, isso terá um impacto direto na coaxialidade. A forma do bocal e a precisão dimensional são requisitos elevados, pelo que é importante cuidar do bocal e evitar colisões que possam causar deformação. Se as condições de corte se alterarem devido a um bocal danificado, é aconselhável substituí-lo por um novo.

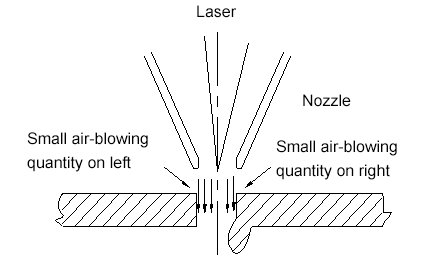

Se o bocal e o laser não forem coaxiais, a qualidade do corte pode ser afetada da seguinte forma:

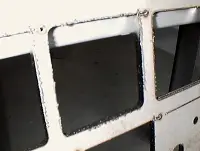

a) Efeito na secção de corte

Como ilustrado na figura, se o gás auxiliar for soprado para fora do bocal de forma desigual, pode haver fusão de um lado e nenhuma fusão do outro. Este facto tem um impacto limitado no corte de chapas finas com menos de 3 mm, mas ao cortar chapas mais grossas do que 3 mm, o efeito pode ser significativo e pode resultar no facto de a chapa não ser cortada.

Fig. 6 A influência do grau coaxial na secção de corte

b) Impacto no ângulo agudo

Se a peça de trabalho tiver um ângulo agudo ou um ângulo pequeno, é mais suscetível de derreter excessivamente e as chapas grossas podem não poder ser cortadas.

c) Impacto na perfuração

A perfuração pode ser instável e difícil de controlar, especialmente no caso de placas espessas, o que pode causar derretimento excessivo e a condição de penetração pode ser difícil de controlar. Isto tem pouco efeito em placas finas.

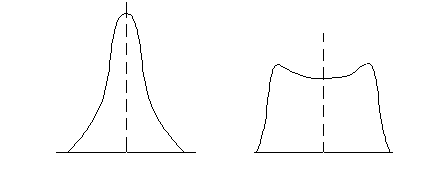

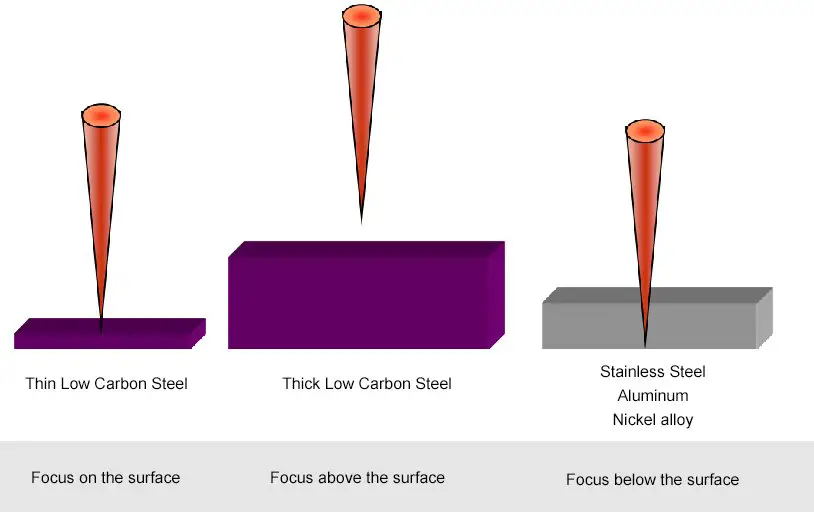

A posição focal refere-se à distância entre o ponto focal e a superfície da peça de trabalho, sendo os valores considerados positivos se o ponto focal estiver acima da superfície e negativos se estiver abaixo dela.

Fig.7 Posição focal

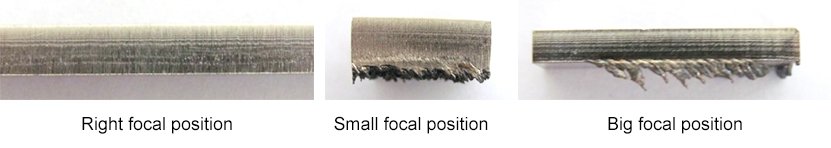

A posição focal desempenha um papel crítico na determinação da largura da incisão, da inclinação, da rugosidade da superfície de corte e da quantidade de escória aderente. A posição focal afecta o diâmetro do feixe e a profundidade focal do objeto processado, resultando em alterações na forma da ranhura e no fluxo do gás de processamento e do metal fundido. Para produzir uma fenda estreita, é importante minimizar o diâmetro do ponto focal (d), que é proporcional a 4/πd^2 e à distância focal da lente. Uma menor profundidade focal resulta num menor d.

No entanto, o corte pode causar salpicos e a lente pode ser facilmente danificada se estiver demasiado próxima da peça de trabalho. Como tal, a distância focal amplamente utilizada na aplicação industrial do corte a laser de alta potência situa-se entre 127 mm (5 polegadas) e 190 mm (7,5 polegadas), com o diâmetro real do ponto focal a variar entre 0,1 e 0,4 mm. É crucial controlar a posição focal para obter resultados óptimos.

Considerando os factores como a qualidade e a velocidade de corte, em princípio:

O comprimento do percurso ótico é diferente quando se cortam as extremidades proximal e distal com uma máquina de corte de percurso de voo, o que leva a uma diferença no tamanho do feixe antes da focagem.

Quanto maior for o diâmetro do feixe incidente, mais pequeno será o ponto focal.

Para minimizar a alteração do tamanho do ponto focal devido a alterações no tamanho do feixe antes da focagem, pode ser instalado um sistema de compensação do percurso ótico para manter percursos ópticos consistentes nas extremidades proximal e distal.

A figura 8 mostra o feixe de laser a passar pela lente de focagem.

Fig.8 O ponto focal de um feixe que passa pela lente

O diâmetro do ponto é calculado pela seguinte fórmula:

(2)

Entre eles:

Além disso, a profundidade de focagem é outro fator que influencia a qualidade do corte. A sua fórmula de cálculo é a seguinte:

(3)

A análise acima mostra que quanto mais próxima a posição do foco estiver do centro da chapa de aço, mais lisa será a superfície de corte na ausência de escória. A escolha da posição do foco desempenha um papel crucial na determinação da qualidade do corte da chapa de aço inoxidável.

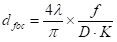

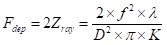

Quando a posição focal é adequada, o material que está a ser cortado é fundido e o material ao longo da borda não é fundido, resultando numa costura de corte limpa e não aderente, como ilustrado na Figura (a).

Quando a posição focal se atrasa, a quantidade de energia absorvida pelo material de corte por unidade de área diminui, fazendo com que a energia de corte enfraqueça e o material não derreta completamente e seja soprado pelo gás auxiliar. Isto resulta no facto de o material parcialmente fundido ficar preso à superfície da placa de corte e formar uma cauda de escória curta e afiada, como se mostra na Figura (b).

Quando a posição focal é avançada, a energia média absorvida pelo material de corte por unidade de área aumenta, fazendo com que tanto o material que está a ser cortado como o material ao longo da aresta se fundam e fluam sob a forma líquida. Neste caso, devido à pressão constante e à velocidade de corte, o material fundido tem uma forma esférica e adere à superfície do material, como ilustrado na Figura (c).

Por conseguinte, a posição do foco pode ser ajustada observando a forma da escória durante o processo de corte para garantir a qualidade do corte.

Fig.9 A influência da posição do foco na escória

Fig.10 A influência de diferentes posições de focagem na qualidade de corte

Na produção real, ao cortar chapas de aço inoxidável com um cortador a laser, a posição do foco é selecionada sobre ou dentro da superfície do material. Isto é feito para aumentar a fluidez do gás de corte e do material fundido e melhorar a qualidade do corte, aumentando a área da superfície lisa. A posição do foco varia consoante a espessura da chapa de aço e deve ser determinada através da experimentação.

A escolha do gás auxiliar (tipo e pressão) também desempenha um papel importante na determinação da qualidade do corte. O tipo de gás, a pressão do ar, o diâmetro do bocal e a estrutura geométrica podem afetar a rugosidade da aresta e a formação de rebarbas. O consumo de gás é determinado pelo diâmetro do bocal e pela pressão do ar, sendo a baixa pressão inferior a 0,5 MPa e a alta pressão superior a 2 MPa. A ejeção coaxial do gás auxiliar e do feixe laser ajuda a proteger a lente de focagem da contaminação e remove qualquer escória da área de corte. Os gases habitualmente utilizados no corte a laser incluem o oxigénio, o azoto e o ar, sendo que diferentes materiais de corte requerem diferentes gases auxiliares.

A utilização do oxigénio como gás auxiliar destina-se principalmente ao corte de aço-carbono, aço inoxidável e materiais altamente reflectores através de roscagem e corte a alta velocidade, bem como ao corte por oxidação. O utilizações da máquina de corte a laser o calor gerado pela reação de oxidação para um corte eficiente, no entanto, também resulta na formação de uma película de óxido na superfície de corte.

O nitrogénio é utilizado principalmente no corte de chapas de aço inoxidável sem oxidação e chapa galvanizada sem escórias.

O ar é utilizado principalmente para cortar alumínio e aço galvanizado sem escória e para cortar não metais comuns.

A pressão do gás auxiliar depende do tipo de gás utilizado, do material de corte, da espessura da chapa e da forma de saída do laser (onda contínua/pulsada). A pressão do gás auxiliar afecta a fixação da escória, a qualidade da superfície de corte e o tamanho da área afetada pelo calor.

A condição da pressão do ar na saída do bocal durante o processamento é mostrada na tabela seguinte:

Tabela 2 A relação entre o processo de corte e a pressão do gás auxiliar

| Tocar | Chapas metálicas Corte de O2 | Placa grossa de carbono O2 corte | Corte de N2 em aço inoxidável | Alumínio corte a ar | Corte da superfície da rede de resina acrílica |

|---|---|---|---|---|---|

| (MPa) | (MPa) | (MPa) | (MPa) | (MPa) | (MPa) |

| 0.02-0.05 | 0.1-0.3 | 0.05-0.1 | 0.6-1.5 | 0.6-1.0 | <0.01 |

Na premissa de determinar o tipo de gás auxiliar, o tamanho da pressão do gás é um fator extremamente importante.

Se a pressão do gás auxiliar for demasiado elevada, formar-se-á um vórtice na superfície da peça de trabalho, o que enfraquecerá a capacidade do fluxo de ar para remover o material fundido, fazendo com que a superfície de corte se torne mais áspera e a fenda se alargue.

Se a pressão do gás auxiliar for demasiado baixa, o material fundido da incisão não será soprado, levando à formação de escória na parte de trás do material cortado.

Por conseguinte, existe um valor ótimo para a pressão do gás auxiliar. É necessária uma pressão de gás elevada quando se cortam materiais finos a alta velocidade para evitar a formação de escórias na parte de trás da incisão. Por outro lado, quando a espessura do material aumenta ou a velocidade de corte diminui, a pressão do gás deve ser reduzida de forma adequada.

Por exemplo, quando corte a laser de aço inoxidável placas, a utilização de gás auxiliar ajuda a arrefecer as áreas circundantes da costura de corte, reduzindo a zona afetada pelo calor e evitando danos nas lentes provocados pelo calor.

Além disso, a utilização de azoto como gás auxiliar aumenta a fluidez do metal fundido.

Ver também:

Na maquinagem real, defeitos de maquinagem pode ser causada por parâmetros de processo incorrectos.

Com décadas de experiência no processo de corte a laser, é importante resumir as contramedidas para os defeitos de corte para orientar a produção real. Para mais informações, consultar o anexo.

Ver também:

| Defeitos | Razões possíveis | Solução |

|---|---|---|

A linha de tração na parte inferior tem um grande desvio. A rebarba na parte inferior é semelhante à escória | Velocidade de alimentação demasiado rápida Baixa potência do laserBaixa potência do laserPosição de focagem elevada | Reduzir a velocidade de avanço Aumentar a potência do laserAumentar a pressãoDiminuir a posição focal |

A rebarba no fundo é semelhante à escória, que é em forma de gota e fácil de remover. | Velocidade de alimentação demasiado rápida | Reduzir a velocidade de alimentação. |

| Baixa pressão de ar | Aumentar a pressão | |

| Posição de focagem elevada. | Baixar a posição focal | |

O a rebarba metálica pode ser removida como um bloco. | Posição focal demasiado alta | Baixar a posição focal |

As rebarbas de metal no fundo são difíceis de remover.  | Velocidade de alimentação demasiado rápida | Reduzir a velocidade de alimentação. |

| Baixa pressão de ar | Aumentar a pressão | |

| O gás não é puro | Utilizar gás mais puro | |

| Posição focal demasiado alta | Baixar a posição focal | |

Só existe uma rebarba num dos lados.  | O bocal não está centrado; | Centrar o bocal; |

| O bocal tem defeitos. | Substituir o bocal. | |

O material é expelido por cima.  | A potência é demasiado baixa; | Pare imediatamente o corte para evitar que os salpicos entrem na lente de focagem. De seguida, aumente a potência e reduza a velocidade de avanço. |

| Velocidade de alimentação demasiado rápida. | ||

Dois lados são bons e dois lados são maus para o corte de taludes.  | O refletor polarizado não é adequado e a instalação é incorrecta. Ou o refletor polarizado defeituoso está instalado na posição da lente de deflexão. | Verificar o refletor polarizado |

| Verificar a lente de deflexão | ||

O plasma azul não corta a peça de trabalho. | Parar imediatamente o corte para evitar salpicos de escória na lente de focagem. | |

| Erro no processamento de gás(N2) | Utilizar O2 como gás de processamento. | |

| Velocidade de alimentação demasiado rápida | Reduzir a velocidade de alimentação | |

| A potência é demasiado baixa; | Aumentar a potência | |

A superfície de corte não é exacta.  | A pressão do ar é demasiado elevada | Reduzir a pressão |

| O bico está danificado | Substituir o bocal | |

| O diâmetro do bico é demasiado grande | Instalar o bocal adequado | |

| O material não é bom | Utilizar um material liso e homogéneo. | |

| Sem rebarba, a linha de tração é inclinada. O A incisão torna-se mais estreita na parte inferior.  | A velocidade de avanço é demasiado elevada. | Reduzir a taxa de alimentação. |

Produzir cratera  | A pressão do ar é demasiado elevada | Reduzir a pressão |

| A velocidade de avanço é demasiado baixa. | Aumentar a taxa de alimentação. | |

| O foco é demasiado elevado | Reduzir o foco | |

| A superfície da placa está oxidada. | Utilizar materiais de melhor qualidade. | |

| A peça de trabalho está a sobreaquecer. | ||

| O material não é puro | ||

Superfícies de corte muito rugosas.  | O foco é demasiado elevado | Reduzir o foco |

| A pressão do ar é demasiado elevada | Reduzir a pressão | |

| A velocidade de avanço é demasiado baixa. | Aumentar a taxa de alimentação. | |

| O material está demasiado quente | Material de arrefecimento |

| Defeitos | Razões possíveis | Soluções |

|---|---|---|

Produzir uma pequena rebarba regular em forma de gota. | A focagem é demasiado baixa | Aumentar a atenção |

| A velocidade de avanço é demasiado elevada. | Reduzir a taxa de alimentação. | |

Ambos os lados produzem longas rebarbas filamentosas irregulares, a descoloração da superfície de grandes placas.  | A velocidade de avanço é demasiado baixa. | Aumentar a taxa de alimentação. |

| O foco é demasiado elevado | Reduzir o foco | |

| A pressão do ar é demasiado baixa | Aumentar a pressão | |

| O material está demasiado quente | Material de arrefecimento | |

Rebarba longa e irregular na aresta de corte.  | Não centrar o bico | Centrar o bocal |

| O foco é demasiado elevado | Reduzir o foco | |

| A pressão do ar é demasiado baixa | Aumentar a pressão | |

| A velocidade é demasiado baixa | Aumentar a velocidade | |

| As arestas de corte são amarelas. | O azoto contém impurezas de oxigénio. | Utilizar um bom azoto. |

Plasma é produzido numa secção transversal reta.  | A velocidade de avanço é demasiado elevada. | Pare imediatamente de cortar para evitar que os cortes salpiquem para a lente de focagem. |

| A potência é demasiado baixa | Reduzir a taxa de alimentação. | |

| A focagem é demasiado baixa | Aumentar a potência | |

| Aumentar a atenção | ||

| A propagação do feixe | A velocidade de avanço é demasiado elevada. | Reduzir a taxa de alimentação. |

| A potência é demasiado baixa | Aumentar a potência | |

| A focagem é demasiado baixa | Aumentar a atenção | |

| O plasma é gerado ao virar da esquina. | A tolerância angular é demasiado elevada. | Reduzir a tolerância angular. |

| A modulação é demasiado elevada | Reduzir a modulação ou a aceleração. | |

| A aceleração é demasiado elevada | ||

| O feixe diverge no início. | A aceleração é demasiado elevada | Redução da aceleração |

| A focagem é demasiado baixa | Aumentar a atenção | |

| O material derretido não foi descarregado. | Fazer um furo redondo | |

| A incisão é rugosa | O bocal está danificado. | Substituir o bocal |

| A lente está suja | Limpe a lente e substitua-a, se necessário. | |

O material é expulso da parte superior. | A potência é demasiado baixa | Pare imediatamente de cortar para evitar que os cortes salpiquem para a lente de focagem. |

| A velocidade de avanço é demasiado elevada. | Aumentar a potência | |

| A pressão do ar é demasiado elevada | Reduzir a taxa de alimentação. | |

| Reduzir a pressão |

| Defeitos | Razão possível | Solução |

|---|---|---|

Ambos os lados produzem longas rebarbas filamentosas irregulares que são difíceis de remover. | O foco é demasiado elevado | Reduzir o foco |

| A pressão do ar é demasiado baixa | Aumentar a pressão | |

| A velocidade de avanço é demasiado baixa. | Aumentar a velocidade de avanço. | |

Ambos os lados produzem rebarbas longas e irregulares que podem ser removidas à mão. | A velocidade de avanço é demasiado baixa. | Aumentar a velocidade de avanço. |

| A incisão é rugosa | O diâmetro do bico é demasiado grande. | Instalar o bocal adequado. |

| O bocal está danificado. | Substituir o bocal | |

| A pressão do ar é demasiado elevada | Reduzir a pressão | |

As pequenas rebarbas regulares são difíceis de remover.  | A focagem é demasiado baixa | Aumentar a atenção |

| A velocidade de avanço é demasiado elevada. | Reduzir a taxa de alimentação. | |

| O plasma é produzido numa secção transversal reta. | A velocidade de avanço é demasiado elevada. | Reduzir a taxa de alimentação. |

| A focagem é demasiado baixa | Aumentar a atenção | |

| A propagação do feixe | A velocidade de avanço é demasiado elevada. | Reduzir a taxa de alimentação. |

| O plasma é gerado ao virar da esquina. | A tolerância angular é demasiado elevada. | Reduzir a tolerância angular. |

| A modulação é demasiado elevada | Reduzir a modulação ou a aceleração. | |

| A aceleração é demasiado elevada | ||

| O feixe diverge no início. | A velocidade de aproximação é demasiado elevada | Velocidade de aproximação reduzida |

| A focagem é demasiado baixa | Aumentar a atenção | |

| A incisão é rugosa | O bocal está danificado. | Substituir o bocal |

O material é expulso da parte superior. | A potência é demasiado baixa | Pare imediatamente de cortar para evitar que os cortes salpiquem para a lente de focagem. |

| A velocidade de avanço é demasiado elevada. | Aumentar a potência | |

| Reduzir a taxa de alimentação. |

| Defeitos | Razão possível | Solução |

|---|---|---|

| Velocidade demasiado rápida | Reduzir a velocidade |

| A focagem é demasiado baixa | Aumentar a potência | |

| A potência é demasiado baixa | ||

| O centro não está correto | Centro de inspeção |

| O orifício do bocal não é liso e redondo. | Verificar o estado do bico | |

| A trajetória da luz não é reta | Verificar a trajetória da luz | |

| A focagem é demasiado baixa | Aumentar a focagem em 0,1-0,2 mm de cada vez. |

| Baixa pressão de azoto | Aumentar a pressão do azoto |

| O foco é demasiado elevado | Baixe a focagem, baixando cada vez 0,1-0,2 mm. |

| Velocidade de corte demasiado rápida | A velocidade de corte é reduzida em 50-200 mm/min de cada vez. |

| A focagem é demasiado baixa | A focagem é aumentada em 0,1-0,2 mm de cada vez. |

| O azoto não é puro | Verificar a pureza do azoto. |

| Existe oxigénio ou ar no tubo de ar. | Aumentar o atraso para limpar o tubo de ar. | |

| Verificar o trajeto do gás (sem fugas) |

| Defeitos | Razão possível | Solução |

|---|---|---|

| O centro da lente não está correto. | Verificar o centro da lente |

| O orifício do bico está bloqueado ou não é redondo. | Verificar o estado do bico | |

| A trajetória da luz não é reta | Verifique a trajetória da luz e acerte novamente no alvo. | |

| O comprimento da linha de introdução ou da introdução está incorreto. | Corrigir o método de introdução e a duração da introdução. |

| Linear errado | Verificar o tipo de linha | |

| O tempo de perfuração é demasiado longo. | O tempo de perfuração é inferior a 2 segundos. | |

| Há demasiado calor no corte. | Reduzir o ciclo de funcionamento em 2-3% de cada vez. | |

| A pressão é demasiado elevada | Reduzir a pressão, 0,1 bar de cada vez. |

| O foco é demasiado elevado | Reduzir a potência | |

| A potência é demasiado elevada | Verifique a focagem da objetiva. | |

| O material não é bom | ||

| Baixa potência | Aumentar a potência |

| Alta velocidade | Reduzir a velocidade | |

| A baixa pressão | Aumentar a pressão | |

| A velocidade é demasiado elevada | Reduzir a velocidade |

| Baixa potência | Aumentar o ciclo de funcionamento em 5-10% de cada vez. | |

| A pressão é demasiado baixa | Adicionar potência, 100W de cada vez. | |

| Aumentar gradualmente a pressão, 0,1-0,2 bar de cada vez. | ||

| Demasiado calor local | Alterar a ordem de corte |

| Questão material | Alterar o material | |

| A pressão é demasiado elevada | Reduzir a pressão em 0,1-0,2 bar de cada vez. |

| A velocidade é demasiado elevada | Reduzir a velocidade | |

| A focagem é demasiado baixa | Aumentar a focagem, 0,1-0,2 mm por passo. |

| A pressão é demasiado baixa | Aumentar a pressão, 0,1-0,2 bar por passo. |