Já alguma vez se interrogou sobre o que torna a soldadura de aço inoxidável e de aço resistente ao calor tão difícil? Este artigo analisa as complexidades da soldadura destes materiais, desde as propriedades únicas dos diferentes tipos de aço inoxidável até às melhores práticas para obter soldaduras fortes e resistentes à corrosão. No final, compreenderá as principais técnicas para evitar problemas comuns como a fissuração e a fragilização, garantindo que as suas soldaduras são duradouras e fiáveis.

O aço inoxidável é um tipo de aço que permanece num estado passivado na superfície através da adição de elementos de liga, como o crómio, o que lhe permite resistir à corrosão da atmosfera e de certos meios, e que possui uma boa estabilidade química.

Quando o teor de crómio no aço inoxidável excede 12%, pode formar-se rapidamente uma densa película de óxido na superfície, resultando num aumento significativo do potencial do elétrodo do aço e da resistência à corrosão em ambientes oxidantes.

Existem vários métodos de classificação do aço inoxidável. De acordo com o tipo de estrutura, pode ser dividido em aço inoxidável ferrítico e aço inoxidável austenítico, aço inoxidável martensíticoaço inoxidável duplex e aço inoxidável de endurecimento por precipitação.

O aço inoxidável austenítico é o tipo de aço inoxidável mais utilizado e diversificado. Atualmente, o aço inoxidável austenítico pode ser dividido em dois tipos: Tipo Cr18-Ni8, tal como 0Cr18Ni9, 00Cr19Ni10, 0Cr19Ni10NbN; e tipo Cr25-Ni20, tal como 0Cr25Ni20. Aço inoxidável ferrítico é também muito utilizado, com os tipos Cr13 e Cr17, tais como 0Cr13Al, 1Cr17, 00Cr18Mo2, utilizados principalmente em ambientes com condições de corrosão menos severas.

O aço inoxidável martensítico utiliza principalmente o tipo Cr13, como 0Cr13, 1Cr13, 2Cr13, 0Cr13Ni4Mo. O aço inoxidável duplex é um aço inoxidável com uma microestrutura de fase dupla constituída por austenite e ferrite, com ambas as fases ocupando uma proporção significativa, como 0Cr26Ni5Mo2, 00Cr18Ni5Mo3Si2.

O aço inoxidável de endurecimento por precipitação é um tipo de aço inoxidável que incorpora elementos de endurecimento individualmente ou em combinação, obtendo alta resistência, alta tenacidade e boa resistência à corrosão através de um tratamento térmico adequado.

Em comparação com outros tipos de aço inoxidável, a soldadura do aço inoxidável austenítico é relativamente fácil. Os principais problemas que podem surgir durante a soldadura são os seguintes: elevada suscetibilidade à fissuração por calor na soldadura e na zona afetada pelo calor, precipitação de carbonetos de crómio na junta, o que leva a uma diminuição da resistência à corrosão, e potencial para fragilização a 475°C ou fragilização em fase sigma quando a junta contém uma elevada quantidade de ferrite.

(1) Fissuração por calor em juntas soldadas

O aço inoxidável austenítico é altamente suscetível à fissuração por calor e existe a possibilidade de formação de fissuras tanto na soldadura como na zona afetada pelo calor. Isto é mais comummente visto como fissuras de solidificação na soldadura, mas também pode ocorrer como fissuras de liquefação na zona afetada pelo calor ou entre várias camadas de metal de solda. As fissuras podem ser classificadas como fissuras de solidificação, fissuras de liquefação ou fissuras de alta temperatura e baixa plasticidade.

Para evitar a fissuração por calor no aço inoxidável austenítico, as principais medidas incluem:

1) Medidas metalúrgicas:

Controlo rigoroso das impurezas nocivas no metal de solda. Quanto mais elevado for o teor de níquel no aço, mais importante é controlar os níveis de enxofre, fósforo, boro, selénio e outros elementos nocivos para evitar a fissuração pelo calor. Para as soldaduras austeníticas monofásicas, a adição de quantidades adequadas de manganês, pequenas quantidades de carbono e azoto, e a redução do teor de silício podem melhorar a resistência à fissuração da soldadura.

Ajustar a composição química da soldadura. Criação de uma estrutura duplex de austenite e ferrite no metal de solda previne efetivamente a formação de fissuras por calor. Por exemplo, a presença de uma pequena quantidade de fase de ferrite na microestrutura de uma soldadura de aço 18-8 melhora consideravelmente a sua resistência à fissuração. Os elementos comuns que promovem a formação de ferrite incluem o crómio, o molibdénio, o vanádio, etc.

Estas medidas metalúrgicas envolvem principalmente o ajuste da composição química do material de soldadura.

2) Medidas de processo:

Minimizar o sobreaquecimento do banho de soldadura para evitar a formação de grãos colunares grosseiros. Por conseguinte, é aconselhável utilizar uma pequena entrada de calor e soldaduras de pequena secção transversal. Na soldadura multi-passos, a temperatura inter-passos não deve ser demasiado elevada para evitar o sobreaquecimento da soldadura. Durante o processo de soldadura, a vareta de soldadura não deve ser oscilado e devem ser utilizadas técnicas de soldadura estreitas e rápidas.

Gama de temperaturas de sensibilização: O aço inoxidável austenítico é mais sensível à corrosão intergranular quando aquecido a 400-800°C. Esta gama de temperaturas é conhecida como a gama de temperaturas de sensibilização.

(2) Resistência à corrosão das juntas soldadas:

As juntas soldadas podem sofrer corrosão intergranularcorrosão em linha de faca e corrosão sob tensão durante o serviço.

Para evitar a corrosão intergranular em juntas soldadas, podem ser tomadas as seguintes medidas:

1) Medidas metalúrgicas:

Criar uma estrutura duplex de austenite e ferrite no metal de solda, com a fração volumétrica de ferrite a variar entre 4% e 12%. Dentro desta gama, o metal de solda não só apresenta uma resistência melhorada à corrosão intergranular e à corrosão sob tensão, como também aumenta a sua resistência à fissuração por calor.

Introduzir elementos estabilizadores no metal de solda que tenham uma maior afinidade com o carbono do que o crómio, tais como titânionióbio, tântalo e zircónio.

Minimizar o teor de carbono no metal de solda para evitar a corrosão intergranular. O teor de carbono deve ser reduzido para um valor inferior ao limite de solubilidade de carbono em aço inoxidável à temperatura ambiente, impossibilitando que o carbono reaja com o crómio e forme Cr23C6, eliminando assim a zona empobrecida em crómio nos limites de grão. Quando a fração mássica de carbono no metal de solda é inferior a 0,03%, o metal de solda apresenta uma melhor resistência à corrosão intergranular.

Como mencionado acima, para ter os tipos e quantidades apropriados de elementos de liga no metal de solda, é necessário começar com o material de solda e selecionar eletrodos de solda, fluxos e fios que atendam às condições metalúrgicas acima mencionadas. Isto é essencial para atingir o objetivo de evitar a corrosão intergranular no metal de solda.

2) Medidas de processo:

Escolher um método de soldadura adequado que minimize a entrada de calor e reduza o tempo que a junta soldada permanece no intervalo de temperatura de sensibilização. Para juntas finas e pequenas e regulares, devem ser utilizadas técnicas como a soldadura por feixe de electrões, a soldadura por arco de plasma e a soldadura com gás inerte de tungsténio (TIG) com energia concentrada.

Para soldaduras de placas de espessura média, a utilização da soldadura com gás inerte metálico (MIG) com elétrodo de fusão é adequada. Para soldaduras de chapas espessas, a soldadura por arco submerso e a soldadura por arco metálico protegido são métodos normalmente utilizados, enquanto a soldadura a gás não é recomendada.

Ao determinar os parâmetros de soldadura, é importante garantir a qualidade da soldadura, utilizando uma corrente de soldadura baixa e a velocidade de soldadura mais rápida possível.

Ao selecionar o método de soldadura adequado e ao otimizar a parâmetros de soldaduraO objetivo é minimizar o tempo passado na gama de temperaturas de sensibilização e reduzir o risco de corrosão intergranular na junta soldada, assegurando simultaneamente a qualidade da soldadura.

Em termos de operações, é aconselhável utilizar cordões de soldadura estreitos e passes múltiplos para soldaduras de várias camadas. Após cada passe ou camada de soldadura, é importante deixar a junta soldada arrefecer até à temperatura ambiente antes de passar ao passe ou camada seguinte. Durante o processo de soldaduraO material de soldadura não deve oscilar na poça de fusão. Ao soldar tubos utilizando soldadura por arco de árgon como passe de raiz, é possível efetuar a soldadura por fusão sem adicionar material de enchimento.

Se as condições o permitirem, a purga do interior do tubo com gás árgon pode proteger a poça de fusão da oxidação, acelerar a taxa de arrefecimento da soldadura e facilitar a formação da soldadura de retorno. Para soldaduras expostas a meios corrosivos, é preferível efetuar a soldadura final se as condições o permitirem, de modo a minimizar o número de vezes que a soldadura é aquecida pelo meio corrosivo.

O arrefecimento rápido na zona afetada pelo calor é conseguido através do arrefecimento forçado. Para soldaduras regulares, se as condições o permitirem, pode ser utilizado um suporte de cobre puro e pode ser feita circular água ou gás de proteção através do suporte de cobre para facilitar o arrefecimento forçado. Isto ajuda a evitar a corrosão intergranular na junta soldada.

Isto deve-se ao facto de, a temperaturas de aquecimento mais baixas (inferiores a 400°C) ou a tempos de aquecimento curtos, ser menos propício à difusão do carbono e à formação de carbonetos de crómio, evitando assim a zona empobrecida em crómio.

O processo de tratamento de solução ou tratamento de estabilização é efectuado. Após o tratamento por solução, o aço inoxidável austenítico tem a menor resistência e durezae a melhor resistência à corrosão, que é um meio importante para evitar a corrosão intergranular.

O aço inoxidável austenítico sensibilizado pode ser eliminado ainda mais por tratamento de solução. O tratamento de estabilização é geralmente aquecido a uma temperatura de 850-900 ℃ e mantido por 2-4 horas. O tratamento de estabilização também pode ser usado para eliminar o pequeno conhecimento produzido pelo aquecimento da sensibilização.

Tratamento de solução e tratamento de estabilização: O tratamento da solução é um processo no qual a junta soldada é aquecida a uma faixa de temperatura de 1050-1150 ℃, mantida por um determinado período de tempo e, em seguida, resfriada rapidamente na faixa de 800-400 ℃.

O tratamento de estabilização é um processo de tratamento térmico projetado para aço inoxidável austenítico contendo estabilizadores, geralmente aquecido a 850-900 ℃ e mantido por 2-4 horas.

2) Corrosão do fio da navalha.

A corrosão em linha de faca, também conhecida como corrosão em gume de faca ou simplesmente corrosão em faca, é uma forma específica de corrosão intergranular que ocorre apenas nas juntas soldadas de aço inoxidável austenítico contendo elementos estabilizadores como o Ti e o Nb. A corrosão ocorre ao longo da linha de fusão na zona sobreaquecida da Zona afetada pelo calor (HAZ). Devido à sua largura estreita (geralmente 1,0-1,5 mm na soldadura por arco), assume a aparência de um corte feito por uma faca, daí o nome corrosão em linha de faca. As medidas para evitar a corrosão em linha de faca incluem:

Em primeiro lugar, reduzir o teor de carbono no material de base. Esta é uma medida eficaz para evitar a corrosão do fio da navalha, uma vez que as juntas soldadas de aço inoxidável austenítico de carbono ultra-baixo não apresentam corrosão do fio da navalha.

Em segundo lugar, adotar um processo de soldadura razoável. Ao mesmo tempo que se assegura a qualidade da soldadura, é aconselhável escolher uma entrada de calor mais pequena para reduzir o tempo de permanência da zona sobreaquecida a altas temperaturas e para evitar a ocorrência de "sensibilização a meia temperatura" durante o processo de soldadura.

Na soldadura de dupla face, a soldadura em contacto com o meio corrosivo deve ser aplicada como a soldadura final, se possível. Se não for possível, os parâmetros de soldadura e a forma da soldadura devem ser ajustados para minimizar o aquecimento por re-sensibilização da zona sobreaquecida em contacto com o meio corrosivo.

Podem ser utilizados métodos de arrefecimento forçado durante ou após a soldadura para obter um arrefecimento rápido da junta soldada. A correção pós-soldadura pode ser efectuada utilizando métodos de correção a frio. Para juntas soldadas com elevados requisitos de desempenho de corrosão, pode ser necessário um tratamento de estabilização pós-soldadura ou um tratamento de solução.

3) Fissuração por corrosão sob tensão.

A fissuração por corrosão sob tensão é uma forma de dano que ocorre quando a tensão de tração e um meio corrosivo específico actuam em conjunto. É um modo de falha por corrosão altamente sensível e que ocorre frequentemente no aço inoxidável austenítico. Os acidentes causados pela fissuração por corrosão sob tensão são responsáveis por mais de 60% de todas as falhas relacionadas com a corrosão.

O aço inoxidável austenítico é propenso a deformações durante a soldadura devido à sua fraca condutividade térmica, elevado coeficiente de expansão linear e baixa limite de elasticidade. Quando a deformação da soldadura é limitada, uma tensão de soldadura residual significativa permanecerá inevitavelmente na junta soldada, acelerando a ação do meio corrosivo.

Como resultado, a fissuração por corrosão sob tensão é comum em juntas soldadas de aço inoxidável austenítico. É um dos problemas mais difíceis de resolver na soldadura do aço inoxidável austenítico, especialmente em equipamentos químicos onde a fissuração por corrosão sob tensão ocorre frequentemente.

As medidas para evitar a fissuração por corrosão sob tensão incluem:

Em primeiro lugar, a conceção do junta de soldadura de uma forma racional para evitar a acumulação de meios corrosivos na zona da junta de soldadura e reduzir ou eliminar a concentração de tensões na junta de soldadura.

Em segundo lugar, a eliminação ou redução tensão residual na junta de soldadura. O tratamento de alívio de tensão pós-soldagem é uma medida de processo comumente usada, com uma temperatura de aquecimento entre 850-900 ℃ produzindo o efeito de alívio de tensão mais ideal.

Métodos mecânicos, tais como o polimento de superfícies, o tiro descasqueO martelamento também pode ser utilizado para induzir tensões de compressão na superfície. Na conceção estrutural, as juntas de topo devem ser utilizadas tanto quanto possível para evitar soldaduras cruzadas, e as ranhuras simples em forma de V podem ser substituídas por ranhuras duplas em forma de Y.

Em terceiro lugar, a seleção do material correto. Os materiais com baixa sensibilidade à fissuração por corrosão sob tensão devem ser escolhidos com base nas características do meio. Isto inclui não só o material de base, mas também os consumíveis de soldadura, uma vez que estes podem afetar grandemente a resistência à fissuração por corrosão sob tensão.

(3) Fragilização de juntas soldadas

Existem duas formas principais de fragilização em juntas soldadas de aço inoxidável austenítico: fragilização a baixa temperatura e fragilização da fase σ.

1) Fragilização a baixa temperatura do metal de soldadura:

No caso das juntas soldadas de aço inoxidável austenítico, a resistência à corrosão ou à oxidação nem sempre é a propriedade mais crítica. Quando utilizadas a baixas temperaturas, a plasticidade e a tenacidade do metal de soldadura tornam-se cruciais. Para cumprir os requisitos de tenacidade a baixa temperatura, pretende-se uma microestrutura austenítica única no metal de solda, evitando a presença de δ-ferrite. A presença de δ-ferrite degrada sempre a tenacidade a baixa temperatura.

2) Fragilização em fase σ de juntas soldadas:

A fase σ é um composto intermetálico frágil que se acumula principalmente nos limites de grão dos cristais colunares. A ocorrência de fragilização da fase σ está relacionada com o grau de liga do aço inoxidável austenítico. No caso do aço inoxidável austenítico com elementos de liga elevados, como o Cr e o Mo, a fase σ pode precipitar facilmente. O Cr e o Mo têm um efeito significativo na formação da fase σ.

O aumento do teor de níquel, que é um elemento de liga no aço inoxidável austenítico, pode suprimir eficazmente a formação da fase σ durante o processo de soldadura, evitando assim a fragilização das juntas soldadas. Esta é uma medida metalúrgica eficaz para prevenir a fragilização em juntas soldadas.

O aço inoxidável duplex apresenta boas características soldabilidadee com a utilização de materiais de soldadura adequados, é possível evitar a fissuração a quente e a frio da soldadura. As propriedades mecânicas da junta soldada podem geralmente satisfazer os requisitos de desempenho da estrutura soldada.

A junta soldada também demonstra uma boa resistência à fissuração por corrosão sob tensão, e a sua resistência à corrosão por pite e em fendas é superior à do aço inoxidável austenítico, enquanto a sua resistência à corrosão intergranular é comparável à do aço inoxidável austenítico.

No entanto, a zona próxima da soldadura da junta soldada é influenciada pela calor de soldadura o que leva ao inevitável engrossamento dos grãos de ferrite na zona sobreaquecida, reduzindo assim a resistência à corrosão nessa área.

(1) Seleção de Métodos de soldadura:

Tanto o aço inoxidável austenítico quanto o aço inoxidável duplex podem ser soldados usando vários métodos de soldagem por fusão, como soldagem por arco de metal blindado (SMAW), soldagem com gás inerte de tungstênio (TIG), soldagem por arco de metal a gás (GMAW), soldagem por arco submerso (SAW) e soldadura por arco de plasma.

1) Blindado Arco metálico Soldadura (SMAW):

O SMAW é o método de soldadura mais utilizado, conhecido pela sua flexibilidade e conveniência. Para aumentar a resistência à fissuração a quente, recomenda-se a utilização de eléctrodos com revestimento básico. Para as soldaduras que requerem uma elevada resistência à corrosão e um bom aspeto superficial, são preferíveis eléctrodos com bom desempenho de processo, como os revestimentos do tipo titânio-cálcio.

2) Soldadura com gás inerte de tungsténio (TIG):

A soldadura TIG é um método ideal para soldar aço inoxidável austenítico e aço inoxidável duplex porque minimiza a queima de elementos de liga durante o processo de soldadura, resultando numa superfície de soldadura limpa e sem escórias, com boa cordão de soldadura formação. Adicionalmente, Soldadura TIG tem uma menor entrada de calor, tornando-o particularmente adequado para soldar aços inoxidáveis austeníticos e duplex sensíveis ao calor.

3) Soldadura por arco submerso (SAW):

O SAW é um método de soldadura altamente eficiente, caracterizado por uma elevada entrada de calor, uma grande dimensão do banho de soldadura e taxas de arrefecimento e solidificação mais lentas. Este método aumenta a suscetibilidade à fissuração a quente. O SAW tem uma ampla gama de taxas de diluição no metal de base (10% a 75%), o que afecta significativamente a composição do metal de solda, especialmente no controlo do teor de ferrite na microestrutura da solda.

4) Soldadura por arco de plasma:

A soldadura por arco de plasma é também um método de soldadura por fusão com proteção de gás inerte, utilizando um arco de plasma de alta densidade energética como fonte de calor. Oferece vantagens como a energia concentrada, a pequena zona afetada pelo calor, a rapidez velocidade de soldaduraA soldadura por arco de plasma é um processo de soldadura de alta qualidade, com uma elevada eficiência de utilização do calor e uma zona afetada pelo calor estreita. Em condições de ausência de vento, a soldadura por arco plasma é benéfica para melhorar a resistência à corrosão e melhorar a microestrutura da junta soldada.

A soldadura por arco de metal a gás, como a soldadura MIG, é também muito utilizada. A SOLDADURA DE CO2 A soldadura com proteção gasosa com fio fluxado também é aplicada em soldadura de aço inoxidável soldadura de aço.

(2) Seleção de materiais de soldadura

O princípio para selecionar materiais de soldadura para o aço inoxidável austenítico é escolher geralmente materiais com composições químicas semelhantes ou idênticas às do metal de base.

No entanto, também é necessário considerar as propriedades mecânicas gerais, a resistência à corrosão, a resistência à fissuração e a resistência a altas temperaturas da junta soldada, com base nas condições de utilização específicas. A Tabela 5-21 fornece exemplos de seleção recomendada de vários soldadura de aço inoxidável materiais.

Tabela 5-21: Exemplos de materiais de soldadura de aço inoxidável recomendados

| Grau de aço | Elétrodo de soldadura para soldadura por arco | Soldadura por arco submerso | Soldadura por arco de árgon | ||

| Modelo | grau | fio de soldadura | fluxo | ||

| 0Cr18Ni9 | E308-16 | A102 | H0Cr21Ni10 | HJ260 | H0Cr21Ni10 |

| 0Cr18Nil0Ti1Cr18Ni9Ti | E347-16 | A132 | H0Cr21Ni10Ti | HJ260 | H0Cr21Ni10Ti |

| 0Cr17Nil2Mo2 | E316-16E316-15 | A202A207 | H0Cr19Ni12Mo2 | HJ260 | H0Cr19Ni12Mo2 |

| 00Cr19Ni10 | E308L-16 | A002 | H00Cr21Ni10 | HJ260 | H00Cr21Ni10 |

| 00Cr17Nil4Mo2 | E316L-16 | A022 | |||

(3) Pontos-chave para a soldadura do aço inoxidável austenítico e do aço inoxidável duplex. O processo de soldadura do aço inoxidável austenítico e do aço inoxidável duplex é o seguinte:

1) Preparação da pré-soldadura:

a) Corte do material e preparação da ranhura: Devido ao elevado teor de crómio do aço inoxidável austenítico e do aço inoxidável duplex, é difícil cortá-lo com uma chama de oxiacetileno. O corte mecânico, o corte com ar-carbono corte em arcoPara o corte do material e a preparação das ranhuras, pode ser utilizado o corte por arco de plasma ou outros métodos.

b) Limpeza antes da soldadura: Para garantir qualidade da soldaduraSe a ranhura estiver contaminada com óleo, a ranhura e a superfície num intervalo de 20-30 mm em ambos os lados da ranhura devem ser cuidadosamente limpas. Se houver contaminação por óleo, podem ser utilizados solventes orgânicos como a acetona ou o álcool para a limpeza. Para soldaduras com requisitos de qualidade de superfície elevados, pode ser aplicada uma pasta de pó de giz branco num intervalo adequado para evitar que os salpicos danifiquem a superfície do aço. Durante o manuseamento, a preparação das ranhuras, a montagem e a soldadura de posicionamento, deve ter-se o cuidado de evitar danificar a superfície do aço, uma vez que isso pode reduzir a resistência à corrosão do produto. O impacto do arco e a utilização de ferramentas afiadas para riscar a chapa de aço não são permitidas superfícies aleatórias.

Soldadura de posicionamento:

Durante a soldadura de posicionamento, o soldador deve utilizar o mesmo material de soldadura e as mesmas especificações que o processo de soldadura real. A altura da soldadura no interior da ranhura geralmente não deve exceder 2/3 da profundidade da ranhura. Se ocorrerem defeitos como fissuras na soldadura de posicionamento, esta deve ser removida e soldada de novo.

Os materiais de soldadura devem ser submetidos a um tratamento de secagem específico.

O arco deve ser atingido no interior da ranhura e deve ser obtida uma única passagem de fusão. O arco deve ser extinto para preencher a cratera.

Na soldadura de aço inoxidável, a corrente de soldadura deve ser 10% a 20% inferior em comparação com soldadura de aço com baixo teor de carbono. Deve ser utilizado um arco curto, uma soldadura rápida e um percurso retilíneo. Simultaneamente, a temperatura de interpasse deve ser controlada, geralmente mantida abaixo de 100°C. Para evitar uma temperatura excessiva no interpasse, podem ser implementadas medidas como o arrefecimento com água na parte traseira, se necessário.

Para a soldadura multicamadas e multipasses, após a conclusão de cada passe, a escória deve ser removida e o aspeto deve ser verificado quanto a quaisquer defeitos de superfície antes de se passar ao passe seguinte. As posições de início e fim das camadas adjacentes devem ser escalonadas.

Para as soldaduras concentradas, podem ser utilizados métodos como a soldadura por saltos, a soldadura simétrica segmentada ou o retrocesso para reduzir distorção da soldadura e sobreaquecimento.

Quando penetração total se for necessária uma soldadura de dupla face, a raiz da soldadura deve ser limpa. Se goivagem a ar por arco de carbono é utilizado para limpeza de raízes, deve ser rectificado com uma mó até não existirem camadas de óxidos ou carbonetos. No caso do aço inoxidável de muito baixo teor de carbono ou quando existem requisitos específicos, a limpeza das raízes deve ser efectuada utilizando uma mó ou métodos mecânicos.

As soldaduras em contacto com o meio devem ser soldadas em último lugar para evitar uma diminuição da resistência à corrosão da soldadura.

As soldaduras em contacto com o meio devem ser soldadas em último lugar para evitar uma diminuição da resistência à corrosão da soldadura.

3) Tratamento térmico pós-soldadura:

Em geral, o aço inoxidável austenítico e o aço inoxidável duplex não requerem tratamento térmico pós-soldagem. No entanto, se a junta soldada ficar embritada ou se houver necessidade de melhorar ainda mais a sua resistência à corrosão, o tratamento de solução, o tratamento de estabilização ou o tratamento de alívio de tensões podem ser escolhidos conforme necessário.

4) Limpeza pós-soldadura:

As soldaduras de aço inoxidável devem ser submetidas a um tratamento de decapagem e de passivação. A decapagem tem por objetivo remover as incrustações de óxido da superfície da soldadura e da zona afetada pelo calor, enquanto a passivação tem por objetivo formar novamente uma camada de película de óxido densa e incolor na superfície decapada, proporcionando resistência à corrosão.

(1) Características da soldadura do aço inoxidável ferrítico:

Atualmente, o aço inoxidável ferrítico pode ser dividido em aço inoxidável ferrítico normal e aço inoxidável ferrítico ultra-puro. Os principais problemas na soldadura do aço inoxidável ferrítico são a redução da plasticidade e da tenacidade na junta de soldadura, a fragilização na zona afetada pelo calor e a corrosão intergranular na junta de soldadura.

(2) Métodos e materiais de soldadura para o aço inoxidável ferrítico:

A soldadura de aço inoxidável ferrítico deve utilizar métodos de soldadura com baixa entrada de calor, como a soldadura por arco de metal blindado, a soldadura por gás soldadura por arco de tungsténioou soldadura por arco de plasma. A seleção dos materiais de soldadura deve seguir o princípio da correspondência com a composição do metal de base. Em alternativa, podem ser utilizados materiais de soldadura para aço inoxidável austenítico, eliminando a necessidade de pré-aquecimento antes da soldadura e tratamento térmico pós-soldadura.

(3) Pontos-chave do processo de soldadura:

Os pontos-chave para a soldadura de aço inoxidável ferrítico são os seguintes:

1) Pré-aquecimento:

Temperatura de pré-aquecimento deve ser de cerca de 100-200°C. O objetivo é colocar o material a soldar num melhor estado de tenacidade e reduzir a tensão na junta de soldadura. À medida que o teor de crómio no aço aumenta, a temperatura de pré-aquecimento também deve ser aumentada em conformidade.

2) Tratamento térmico pós-soldadura:

Após a soldadura, a zona da junta deve ser recozida a uma temperatura de 750-800°C. Este tratamento permite a precipitação completa do carbono e do azoto saturados, a reposição do crómio nas zonas de crómio empobrecido, para restaurar a sua resistência à corrosão. Melhora igualmente a plasticidade da junta soldada. É importante notar que o arrefecimento rápido deve ser aplicado após recozimento para evitar a formação de fragilidade a 475°C.

Outros requisitos do processo são semelhantes aos do aço inoxidável austenítico.

(1) Características da soldadura do aço inoxidável martensítico:

O aço inoxidável martensítico pode ser dividido em aço inoxidável martensítico Cr13, aço inoxidável martensítico de baixo carbono e aço inoxidável super martensítico. Os aços inoxidáveis martensíticos comuns têm uma tendência para endurecer durante a têmpera, e quanto maior for o teor de carbono, maior é a tendência para o endurecimento. Por conseguinte, os problemas comuns na soldadura do aço inoxidável martensítico são a fragilização na zona afetada pelo calor e a fissuração a frio.

(2) Seleção dos métodos de soldadura:

Métodos de soldadura comuns, como a soldadura por arco de metal blindado, a soldadura por arco de tungsténio gasoso, o elétrodo consumível soldadura com proteção gasosae a soldadura por arco com plasma podem ser utilizadas para soldar aço inoxidável martensítico. A soldadura por arco de metal blindado é o método mais comummente utilizado.

(3) Seleção dos materiais de soldadura:

Para o aço inoxidável martensítico Cr13, em geral, a sua soldabilidade é fraca. Por conseguinte, além de utilizar materiais de soldadura com composição química e propriedades mecânicas semelhantes às do metal de base, para o aço inoxidável martensítico com maior teor de carbono, são frequentemente utilizados materiais de soldadura do tipo austenítico para melhorar a plasticidade e a tenacidade da junta de soldadura e evitar a ocorrência de fissuras de soldadura. Os eléctrodos de soldadura habitualmente utilizados podem ser encontrados na Tabela 5-22.

Tabela 5-22: Seleção de materiais de soldadura, pré-aquecimento e tratamento térmico pós-soldadura para aço inoxidável martensítico

| Grau de aço | Elétrodo de soldadura | Fio de soldadura | Temperatura de pré-aquecimento, temperatura interpasse/°C | Temperatura de tratamento térmico pós-soldadura/°C | ||

| Modelo | grau | núcleo sólido | núcleo de fluxo | |||

| 1Crl32Crl3 | E410-16 E410-15 | G202G207 | H1Cr13H2Cr13 | E410T | 250~300 | 700~730 Têmpera |

| E308-16 E308-15 E316-16 E316-15 E310-16 E310-15 | A102 A107 A202 A207 A402 A407 | Não é necessário tratamento térmico (pré-aquecimento até 200°C para componentes espessos e grandes) | Não é necessário tratamento térmico | |||

| 1Crl7Ni2 | E130-16 | G302 | H0Cr24Ni13 | 200 | 750~800Temperação | |

| E430-15 | G307 | |||||

| E309-16 | A302 | Não é necessário tratamento térmico | Não é necessário tratamento térmico | |||

| E309-15 | A307 | |||||

| E310-16 | A402 | |||||

| E310-15 | A407 | |||||

(4) Pontos-chave do processo de soldadura:

Os pontos-chave para a soldadura de aço inoxidável martensítico são os seguintes:

1) Pré-aquecimento e tratamento térmico pós-soldadura:

A temperatura de pré-aquecimento é geralmente entre 100-350°C, e aumenta com o teor de carbono. Para juntas de soldadura com elevado teor de carbono ou elevada restrição, devem ser tomadas as medidas necessárias de tratamento térmico pós-soldadura antes do tratamento térmico para evitar a ocorrência de fissuração induzida por hidrogénio. Por exemplo, quando se soldam juntas de baixo liga de aço com aço inoxidável austenítico, devem ser aplicadas técnicas de soldadura adequadas. Consultar a Tabela 5-22 para mais pormenores.

2) Tratamento térmico pós-soldadura:

O tratamento térmico pós-soldadura para o aço inoxidável martensítico inclui a têmpera e o recozimento total. Para atingir a dureza mais baixa, tal como para a maquinagem subsequente após a soldadura, o recozimento total pode ser utilizado com uma temperatura de recozimento entre 830-880°C, mantendo-se durante 2 horas, seguido de arrefecimento no forno a 595°C e depois arrefecimento ao ar.

A temperatura de revenido situa-se geralmente entre 650-750°C, e o tempo de espera é determinado com base em 2,4 min/mm, com um tempo de espera mínimo de 1 hora, seguido de arrefecimento com ar. Consulte a Tabela 5-22 para obter exemplos.

1. Uma fábrica de máquinas químicas está a produzir um tanque de medição de fenol para madeira.

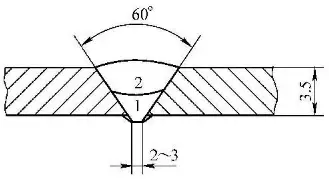

O material principal é o aço inoxidável austenítico 0Cr18Ni9 com uma espessura de 8 mm. As costuras longitudinais e circunferenciais do corpo do cilindro são soldadas utilizando soldadura por arco de metal blindado com juntas de topo e bordos biselados em forma de V com cantos arredondados. O processo de soldadura pode ser consultado na Tabela 5-23.

| Cartão de processo de soldadura para juntas | Número | ||

Diagrama de articulação | Material de base | 0Cr18Ni9 | 0Cr18Ni9 |

| Espessura do material de base | 8 mm | 8 mm | |

| Posição de soldadura | Posição plana | ||

| Técnica de soldadura | Conta reta | ||

| Temperatura de pré-aquecimento | Temperatura ambiente | ||

| Temperatura interpasse | ≤100℃ | ||

| Sequência de soldadura | |

| 1 | Verificar as dimensões e a qualidade da superfície do bisel. |

| 2 | Limpar o bisel e a área circundante de qualquer óleo ou sujidade. Aplicar uma camada de pasta de pó de giz branco em ambos os lados do bisel. |

| 3 | Efetuar a primeira soldadura por pontos a partir do lado exterior, com um comprimento de 30-50 mm. |

| 4 | Soldar as camadas interiores 1-3. |

| 5 | Após a goivagem a ar de arco de carbono e a trituração da raiz a partir do lado exterior, utilize um disco de trituração para a alisar. |

| 6 | Soldar a camada exterior. |

| 7 | Limpar os salpicos após a soldadura. |

| 8 | Inspecionar o aspeto. |

| 9 | Efetuar ensaios não destrutivos conforme necessário. |

Parâmetros de especificação de soldadura

| Passa | Método de soldadura | Grau do material de soldadura | Especificação do material de soldadura | Tipos de corrente e polaridade | Corrente de soldadura (Ampere) | Tensão do arco (Volt) | Velocidade de soldadura (mm/por passagem) | Observações |

| 1 | SMAW | A102 | 3.2 | DCEP | 80~110 | 22~24 | 90~130 | |

| 2~4 | SMAW | A102 | 4.0 | DCEP | 130~160 | 22~24 | 130~170 |

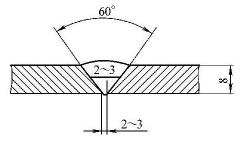

2. Para a soldadura topo a topo do bocal do mesmo produto, é utilizada a soldadura com gás inerte de tungsténio (TIG). Trata-se de um processo de soldadura de uma face com formação de dupla face. O processo de soldadura pode ser consultado na Tabela 5-24.

Tabela 5-24: Cartão de processo de soldadura para junta de soldadura por arco com gás inerte de tungsténio 0Crl8Ni9

| Cartão de processo de soldadura para juntas | Número | ||

Diagrama de articulação | Material de base | 0Cr18Ni9 | 0Cr18Ni9 |

| Espessura do material de base | 3,5 mm | 3,5 mm | |

| Posição de soldadura | Soldadura plana | ||

| Técnica de soldadura | Cordão de soldadura reto | ||

| Temperatura de pré-aquecimento | Temperatura ambiente | ||

| Temperatura interpasse | ≤100℃ | ||

| Diâmetro do elétrodo de tungsténio | Φ2.5mm | ||

| Diâmetro do bocal | Φ16mm | ||

| Sequência de soldadura | |

| 1 | Verificar as dimensões das ranhuras e a qualidade da superfície. |

| 2 | Remover o óleo e a sujidade da ranhura e das suas imediações. |

| 3 | Efetuar a soldadura por pontos com a primeira camada do processo de soldadura a partir do exterior, com um comprimento de 10-15 mm. |

| 4 | Soldar a primeira e a segunda camadas no lado exterior. |

| 5 | Efetuar uma inspeção visual. |

| 6 | Efetuar ensaios não destrutivos. |

Parâmetros de especificação de soldadura

| Passa | Método de soldadura | Grau do material de soldadura | Especificação do material de soldadura | Tipos de corrente e polaridade | Corrente de soldadura (Ampere) | Tensão do arco (Volt) | Velocidade de soldadura (mm/por passagem) | Observações |

| 1~2 | GTAW | H0Cr21Nil0 | Φ2.5 | DCEN | 80~110 | 10~12 | 50~80 |

3. Uma determinada empresa está a fabricar um tanque de mistura de vapor com um material de 00Cr17Ni14Mo2. A junta soldada requer uma estrutura totalmente penetrada. O processo de soldadura envolve a utilização de soldadura por arco com gás inerte de tungsténio para selar o fundo e soldadura por arco com elétrodo para enchimento e cobertura. Trata-se de um processo de soldadura de um lado e de moldagem de dois lados. Para obter pormenores específicos, consulte a documentação fornecida.

Tabela 5-25: Cartão de processo de soldadura para junta de topo 00Cr17Ni14Mo2

| Cartão de processo de soldadura para juntas | Número | |||

Diagrama de articulação | Material de base | 00Cr17Ni14Mo2 | 00Cr17Ni14Mo2 | |

| Espessura do material de base | 8 mm | 8 mm | ||

| Posição de soldadura | Soldadura plana | |||

| Técnica de soldadura | Cordão de soldadura reto | |||

| Temperatura de pré-aquecimento | Temperatura ambiente | |||

| Temperatura interpasse | ≤150℃ | |||

| Diâmetro do elétrodo de tungsténio | Φ2.5mm | Gás de proteção | Ar | |

| Diâmetro do bocal | Φ16mm | Caudal de gás (L/min) | 8~10 | |

| Sequência de soldadura | |

| 1 | Verificar as dimensões das ranhuras e a qualidade da superfície. |

| 2 | Remover o óleo e a sujidade da ranhura e das suas imediações. Pincele pasta de giz branco num intervalo de 100 mm em ambos os lados da ranhura. |

| 3 | Efetuar a soldadura por pontos com a primeira camada do processo de soldadura a partir do exterior, com um comprimento de 5-15 mm. |

| 4 | Soldar a primeira à terceira camada. |

| 5 | Limpar a escória e os salpicos após a soldadura. |

| 6 | Efetuar uma inspeção visual. |

| 7 | Efetuar ensaios não destrutivos. |

Parâmetros de especificação de soldadura

| Passa | Método de soldadura | Grau do material de soldadura | Especificação do material de soldadura | Tipos de corrente e polaridade | Corrente de soldadura (Ampere) | Tensão do arco (Volt) | Velocidade de soldadura (mm/por passagem) |

| 1 | GTAW | H00Crl9Nil2Mo2 | Φ2.5 | DCEN | 80~110 | 10~12 | 50~80 |

| 2 | SMAW | A022 | Φ3.2 | DCEP | 80~110 | 21~23 | 90~130 |

| 3 | SMAW | A022 | Φ4.0 | DCEP | 130~160 | 22~24 | 130~170 |

4. Uma fábrica de equipamento químico está a produzir uma torre de regeneração sob pressão com um material de 0Cr18Ni9. O processo de soldadura utilizado é a soldadura por arco submerso.

| Cartão de processo de soldadura para juntas | Número | ||

Diagrama de articulação | Material de base | 0Cr18Ni9 | 0Cr18Ni9 |

| Espessura do material de base | 14 mm | 14 mm | |

| Posição de soldadura | Soldadura plana | ||

| Técnica de soldadura | Cordão de soldadura reto | ||

| Temperatura de pré-aquecimento | Temperatura ambiente | ||

| Temperatura interpasse | ≤150℃ | ||

| Sequência de soldadura | |

| 1 | Verificar as dimensões das ranhuras e a qualidade da superfície. |

| 2 | Remover o óleo e a sujidade da ranhura e das suas imediações. Aplicar pasta de giz branco em ambos os lados da ranhura. |

| 3 | Realizar a soldadura por pontos com o processo de soldadura por arco com elétrodo, utilizando o mesmo produto a partir do exterior, com um comprimento de 30-50 mm. |

| 4 | Soldar a primeira e a segunda camadas no lado interior. |

| 5 | Remover o excesso de raiz com goivagem por arco de carbono a partir do exterior, e esmerilhar com uma mó. |

| 6 | Soldar a terceira camada no lado exterior. |

| 7 | Limpar as escórias após a soldadura. |

| 8 | Efetuar uma inspeção visual. |

| 9 | Efetuar ensaios não destrutivos. |

Parâmetros de especificação de soldadura

| Passa | Método de soldadura | Grau do material de soldadura | Especificação do material de soldadura | Tipos de corrente e polaridade | Corrente de soldadura (Ampere) | Tensão do arco (Volt) | Velocidade de soldadura (mm/por passagem) |

| 1 | SERRA | H0Cr21Nil0 SJ601 | Φ4.0 | DCEP | 450~500 | 31~36 | 24~28 |

| 2~3 | SERRA | H0Cr21Ni10 SJ601 | Φ4.0 | DCEP | 130~160 | 31~36 | 24~28 |

O aço resistente ao calor é uma liga à base de ferro que apresenta uma excelente resistência térmica, resistência à oxidação e resistência à corrosão em ambientes de alta temperatura.

Os aços resistentes ao calor podem ser classificados em aços resistentes ao calor de baixa liga, de média liga e de alta liga, com base na fração mássica dos elementos de liga. Os aços resistentes ao calor com uma fração mássica total de elementos de liga inferior a 5% são designados por aços resistentes ao calor de baixa liga, que incluem os aços resistentes ao calor ferríticos e os aços resistentes ao calor bainíticos.

Os aços resistentes ao calor com uma fração mássica total de elementos de liga entre 6% e 12% são conhecidos como aços resistentes ao calor de liga média. Os aços de liga com uma fração mássica total de elementos de liga superior a 13% são classificados como aços de alta liga resistentes ao calor.

Os aços resistentes ao calor são amplamente utilizados em centrais térmicas convencionais, centrais nucleares, equipamento de refinação de petróleo, unidades de hidrocracking, contentores de produtos químicos sintéticos, instrumentos aeroespaciais e outros equipamentos de processamento a alta temperatura. Entre eles, os aços resistentes ao calor de baixa liga são particularmente comuns.

Os requisitos básicos para o desempenho da soldadura de juntas de aço resistentes ao calor dependem das condições de funcionamento do equipamento, do processo de fabrico e da complexidade da estrutura soldada.

A fim de garantir o funcionamento seguro a longo prazo da estrutura soldada de aço resistente ao calor sob alta temperatura, alta pressão e vários meios complexos, o desempenho das juntas soldadas deve cumprir os seguintes requisitos:

(1) Resistência e ductilidade equivalentes da junta: as juntas soldadas de aço resistente ao calor devem não só ter uma temperatura ambiente e uma resistência a curto prazo semelhantes às do metal de base, mas também uma resistência a longo prazo comparável a altas temperaturas.

(2) Resistência ao hidrogénio e resistência à oxidação da junta: As juntas soldadas de aço resistente ao calor devem ter uma resistência ao hidrogénio e uma resistência à oxidação a alta temperatura semelhantes às do metal de base. Para o conseguir, a fração mássica de elementos de liga no metal de solda deve ser semelhante à do metal de base.

(3) Estabilidade da microestrutura da junta: As juntas soldadas de aço resistente ao calor, especialmente as juntas de paredes espessas, são submetidas a tratamentos térmicos prolongados e repetidos durante o processo de fabrico. Durante o funcionamento, são submetidas a condições prolongadas de alta temperatura e alta pressão. Para garantir a estabilidade do desempenho da junta, a microestrutura de cada zona da junta não deve sofrer alterações significativas que possam levar à fragilização ou ao amolecimento.

(4) Resistência à fratura frágil: Embora as estruturas soldadas em aço resistente ao calor funcionem a altas temperaturas, no caso dos recipientes sob pressão e das condutas, a inspeção final é geralmente realizada à temperatura ambiente, utilizando um ensaio de pressão hidráulica ou pneumática a 1,5 vezes a pressão de funcionamento. Antes da colocação em funcionamento ou após a manutenção, o equipamento sob pressão a alta temperatura é submetido a um processo de arranque a frio. Por conseguinte, as juntas soldadas de aço resistente ao calor devem ter uma certa resistência à fratura frágil.

(5) Homogeneidade física das juntas de aço de baixa liga resistente ao calor: As juntas soldadas de aço de baixa liga resistente ao calor devem ter propriedades físicas essencialmente idênticas às do metal de base. O coeficiente de expansão térmica e a condutividade térmica do material da junta determinam diretamente a tensão térmica sobre a junta durante o funcionamento a alta temperatura. Uma tensão térmica excessiva pode ter um efeito prejudicial na vida útil da junta.

(1) Características da soldadura de aço resistente ao calor de média e baixa liga: Os aços resistentes ao calor de média e baixa liga são um tipo de aço de liga composto principalmente de Cr-Mo como os principais elementos de liga.

O seu processo de soldadura tem as seguintes características:

Em primeiro lugar, estes aços têm diferentes graus de endurecimento com base no seu teor de liga, e o metal de solda e a zona afetada pelo calor podem formar microestruturas sensíveis à fissuração a frio.

Em segundo lugar, a maioria dos aços resistentes ao calor contém elementos como Cr, Mo, V, Nb e Ti, que formam carbonetos fortes, resultando em vários graus de suscetibilidade à fissuração por reaquecimento (também conhecida como fissuração por alívio de tensões) na zona afetada pelo calor.

Por último, certas juntas soldadas de aço resistente ao calor podem apresentar fragilidade por têmpera quando o teor total de elementos residuais nocivos ultrapassa o limite admissível.

1) Endurecimento e suscetibilidade à fissuração a frio dos aços temperáveis:

A temperabilidade dos aços temperáveis depende do seu teor de carbono, dos elementos de liga e das respectivas quantidades. Os principais elementos de liga dos aços de baixa liga resistentes ao calor, como o crómio e o molibdénio, aumentam significativamente a temperabilidade do aço.

Se a taxa de arrefecimento durante a soldadura for demasiado rápida, microestruturas sensíveis como martensite e bainite superior, que são propensas à fissuração a frio, podem formar-se na soldadura e na zona afetada pelo calor. Quanto mais elevado for o teor de crómio e mais rápida for a taxa de arrefecimento, mais elevada será a dureza máxima da junta, conduzindo a um aumento significativo da suscetibilidade à fissuração a frio.

2) Tendência para a fissuração por reaquecimento (eliminação da fissuração por tensão):

A fissuração por reaquecimento das juntas soldadas de aço de baixa liga resistente ao calor depende principalmente das características e do teor de elementos formadores de carboneto no aço, bem como da entrada de calor de soldadura.

Para evitar a formação de fissuras de reaquecimento, podem ser adoptadas as seguintes medidas metalúrgicas e de processo:

Controlar rigorosamente a composição da liga no material de base e no material de soldadura que agrava a fissuração por reaquecimento. O teor de elementos de liga como o V, o Ti e o Nb devem ser controlados dentro da gama mais baixa permitida, assegurando simultaneamente a resistência térmica do aço.

Selecionar materiais de enchimento para soldadura com maior plasticidade a alta temperatura do que o material de base.

Aumentar corretamente a temperatura de pré-aquecimento e a temperatura de passagem.

Adotar métodos e processos de soldadura com baixa entrada de calor para reduzir a largura da zona sobreaquecida da junta de soldadura e restringir o crescimento do grão.

Escolher especificações de tratamento térmico adequadas para minimizar o tempo de isolamento na gama de temperaturas sensíveis.

Conceber a forma da junta de uma forma razoável para reduzir o constrangimento da junta.

3) Fragilidade por têmpera:

O fenómeno de fragilização gradual que ocorre no aço crómio-molibdénio e nas suas juntas soldadas durante o funcionamento a longo prazo na gama de temperaturas de 370-565°C é denominado fragilidade por têmpera.

Esta fragilização é atribuída à segregação por difusão de elementos vestigiais tais como P, As, Sb e Sn ao longo dos limites de grão no aço. Para reduzir a tendência de fragilidade por têmpera no metal de solda de Aço Cr-MoA medida mais eficaz é reduzir o teor de O, Si e P no metal de solda.

4) Amolecimento na zona afetada pelo calor:

Depois de temperado e revenido aço é soldado, existe um problema de amolecimento na zona afetada pelo calor da junta de soldadura. O grau de amolecimento do aço resistente ao calor de baixa liga está relacionado com a microestrutura pré-soldadura do material de base, a taxa de arrefecimento da soldadura e o tratamento térmico pós-soldadura.

1) Seleção dos métodos de soldadura:

Atualmente, os seguintes métodos de soldadura têm sido amplamente utilizados na produção de estruturas soldadas em aço resistente ao calor: soldadura por arco metálico protegido, soldadura com gás inerte de tungsténio, soldadura por arco submerso, soldadura com elétrodo consumível protegido com gás e soldadura por escória eléctrica.

A soldadura por arco de metal blindado, devido à sua manobrabilidade, flexibilidade e capacidade de realizar soldaduras em todas as posições, é amplamente aplicada na soldadura de estruturas de aço de baixa liga resistente ao calor. Vários eléctrodos de aço de baixa liga resistente ao calor foram incluídos nas normas nacionais.

Para garantir a tenacidade do metal de solda e reduzir a tendência para a fissuração, a maioria dos aços de baixa liga resistentes ao calor são soldados utilizando eléctrodos básicos com baixo teor de hidrogénio.

No entanto, para chapas finas de aço resistente ao calor de baixa liga com menor teor de liga, podem também ser utilizados eléctrodos ácidos com elevado teor de celulose ou de óxido de titânio para melhorar a adaptabilidade do processo.

A soldadura por arco submerso, devido à sua elevada eficiência de deposição e boa qualidade de soldadura, tem sido amplamente utilizada na soldadura de recipientes sob pressão, condutas, maquinaria pesada, estruturas de aço, grandes peças fundidas e rotores de turbinas a vapor.

Atualmente, estão disponíveis fios e fluxos de soldadura compatíveis com vários aços resistentes ao calor, incluindo fios de alta pureza e fluxos sinterizados para recipientes especiais de paredes espessas que requerem resistência à fragilidade por têmpera.

A soldadura com gás inerte de tungsténio (TIG) apresenta um baixo teor de hidrogénio, uma forte adaptabilidade do processo e a capacidade de realizar soldadura de um lado com formação de dois lados. É principalmente utilizada para a soldadura de raiz de tubos de aço resistente ao calor de baixa liga ou para a soldadura de tubos de paredes finas de pequeno diâmetro.

A soldadura por arco de metal a gás (GMAW) é um método de soldadura eficiente, de alta qualidade e económico. Atualmente, existem variedades e especificações totalmente equipadas de fios sólidos de aço de baixa liga resistentes ao calor que cumprem os requisitos da norma.

A soldadura com proteção gasosa com fio fluxado oferece uma maior eficiência de deposição em comparação com a soldadura com proteção gasosa com fio sólido normal. Tem também uma excelente operacionalidade, um mínimo de salpicos e produz cordões de soldadura esteticamente agradáveis.

2) Seleção dos materiais de soldadura:

O princípio da seleção de materiais de soldadura para aço de baixa liga resistente ao calor é assegurar que a composição da liga e o desempenho da resistência do metal de soldadura são geralmente consistentes com o material de base. Se o componente soldado necessitar de recozimento, normalização ou conformação a quente após a soldadura, devem ser escolhidos materiais de soldadura com uma composição de liga e um nível de resistência mais elevados.

Para melhorar a resistência à fissuração do metal de solda, o teor de carbono no material de solda é normalmente controlado para ser inferior ao teor de teor de carbono de o material de base. A Tabela 5-27 apresenta alguns exemplos da seleção de materiais de soldadura para aço de baixa liga resistente ao calor.

Tabela 5-27: Exemplos de soldadura Seleção de materiais para aço de baixa liga resistente ao calor

| Grau de aço | Elétrodo de soldadura. | Fio de soldadura, fluxo de soldadura marca. | Marca de fio de soldadura com proteção gasosa. | |

| Modelo | Grau | |||

| 12CrMo | E5503-B1E5515-B1 | R202R207 | H10CrMoA-HJ350 | H08CrMnSiMo |

| 15CrMo | E5515-B2 | R307 | H08CrMoA-HJ350 | H08CrMnSiMo |

| 12CrMoV | E5515-B2-V | R317 | H08CrMoV-HJ350 | H08CrMnSiMoV |

| 2.25Cr-Mo | E6015-B3 | R407 | H08Cr3MoMnA-HJ350 | H08Cr3MoMnSi |

| 12CrMoWVTiB | E5515-B3-VWB | R347 | H08Cr2MoWVNbB-HJ350 | H08Cr2MoWVNbB |

3) Pontos-chave do processo de soldadura.

Para as soldaduras gerais de aço de baixa liga resistente ao calor, podem ser utilizados vários métodos de corte térmico para a preparação do material e o biselamento. Para evitar fissuras na borda da chapa grossa durante o corte térmico, devem ser tomadas as seguintes medidas de processo:

a) Para chapas de aço 2.25Cr-Mo, 3Cr-1Mo e 1.25Cr-0.5Mo com espessuras superiores a 15mm, a aresta num intervalo de 200mm deve ser pré-aquecida a uma temperatura superior a 150°C antes do corte térmico. A aresta de corte térmico deve ser maquinada e inspeccionada quanto à existência de fissuras superficiais utilizando o ensaio de partículas magnéticas.

b) Para chapas de aço 1.25Cr-0.5Mo abaixo de 15mm e chapas de aço 0.5Mo acima de 15mm, o pré-aquecimento a uma temperatura acima de 100°C deve ser feito antes do corte térmico. A aresta de corte térmico deve ser maquinada e inspeccionada quanto à existência de fissuras superficiais utilizando o ensaio de partículas magnéticas.

c) Para chapas de aço 0,5Mo inferiores a 15mm, não é necessário pré-aquecimento antes do corte térmico. É preferível maquinar a aresta de corte térmico.

A aresta de corte térmico ou a superfície do bisel devem ser cuidadosamente limpas de escórias de corte térmico e de óxidos antes da soldadura. Os entalhes na superfície de corte devem ser suavizados com uma mó e quaisquer manchas de óleo ou sujidade nas arestas maquinadas ou nas superfícies do bisel devem ser removidas antes da soldadura. Para soldaduras que exijam uma elevada qualidade do cordão de soldadura, recomenda-se a limpeza da superfície do bisel com acetona antes da soldadura.

Os materiais de soldadura devem ser submetidos a um pré-tratamento adequado antes da sua utilização. Para a soldadura por arco submerso, o ferrugem superficial o óleo preventivo deve ser completamente removido do fio de soldadura.

O fio de soldadura revestido a cobre deve também ter a sua superfície cuidadosamente limpa de poeira e sujidade. Os eléctrodos de soldadura para a soldadura por arco de metal blindado e o fluxo para a soldadura por arco submerso, para além de serem devidamente armazenados, devem ser secos de acordo com as especificações do procedimento de soldadura antes de serem utilizados.

Geralmente, a temperatura de secagem dos eléctrodos ácidos é de 150-200°C, com um tempo de espera de 1-2 horas. A temperatura de secagem para os eléctrodos alcalinos é de 350-400°C, com um tempo de espera de 1-2 horas. A temperatura de secagem para o fluxo de soldadura por arco submerso é de 400-450°C, com um tempo de espera de 2-3 horas, enquanto que para o fluxo aglomerado, a temperatura de secagem é de 300-350°C, com um tempo de espera de 2-3 horas.

O pré-aquecimento é uma das medidas eficazes para evitar a fissuração a frio e a fissuração por reaquecimento em juntas soldadas de aço de baixa liga resistente ao calor. A temperatura de pré-aquecimento é determinada principalmente com base no equivalente de carbono do aço, na restrição da junta e no teor de hidrogénio no metal de solda. Para o aço de baixa liga resistente ao calor, uma temperatura de pré-aquecimento mais elevada não é necessariamente melhor. A temperatura de pré-aquecimento situa-se geralmente entre 100-150°C.

No caso de grandes componentes soldados, deve ser dada especial atenção para garantir que a largura da zona de pré-aquecimento seja superior a 4 vezes a espessura da parede soldada e, pelo menos, não inferior a 150 mm. As superfícies interior e exterior da zona de pré-aquecimento devem atingir a temperatura de pré-aquecimento especificada.

No entanto, na soldadura de componentes de grandes dimensões, se for utilizado o pré-aquecimento por chama e for necessário um tratamento térmico pós-soldadura, existe um maior risco de fissuração na junta durante o período entre a conclusão da soldadura e o carregamento do forno.

Para evitar fissuras na soldadura antes do tratamento térmico pós-soldadura, uma medida simples e fiável consiste em submeter a junta a um tratamento térmico pós-soldadura a baixa temperatura durante 2-3 horas. A temperatura do tratamento térmico pós-soldagem depende do tipo e da espessura do aço, variando geralmente entre 250-300°C.

Para soldaduras de aço de baixa liga resistente ao calor, podem ser efectuados os seguintes tratamentos pós-soldadura, de acordo com os requisitos do aço e o desempenho da junta:

Para soldaduras de aço de baixa liga resistente ao calor, podem ser efectuados os seguintes tratamentos pós-soldadura, de acordo com os requisitos do aço e o desempenho da junta:

a) Não é necessário qualquer tratamento térmico pós-soldadura.

b) Tratamento térmico de têmpera ou de alívio de tensões na gama de temperaturas de 580-760°C.

c) Tratamento normalizador.

Para os aços de baixa liga resistentes ao calor, o objetivo do tratamento térmico pós-soldadura não é apenas eliminar tensão residual de soldadura mas também para melhorar a estrutura metálica e reforçar as propriedades mecânicas globais da junta. Isto inclui a redução da dureza da soldadura e da zona afetada pelo calor, melhorando a resistência à fluência a alta temperatura e a estabilidade estrutural da junta, etc.

(3) Processo de soldadura para aço de liga média resistente ao calor

Ao soldar aço de liga média resistente ao calor, deve prestar-se atenção aos seguintes aspectos:

1) Seleção dos métodos de soldadura.

Os aços de liga média resistentes ao calor têm uma maior tendência para endurecer e fissurar. Ao selecionar os métodos de soldadura, deve ser dada prioridade aos métodos de soldadura com baixo teor de hidrogénio, tais como a soldadura com gás inerte de tungsténio (TIG) e a soldadura por arco com elétrodo consumível e gás de proteção. Ao soldar juntas de paredes espessas, se for escolhida a soldadura por arco de metal blindado (SMAW) ou a soldadura por arco submerso (SAW), devem ser utilizados eléctrodos alcalinos e fluxos com baixo teor de hidrogénio.

2) Seleção dos materiais de soldadura.

Para os aços de liga média resistentes ao calor, os materiais de soldadura austeníticos com alto teor de crómio e níquel, também conhecidos como soldadura dissimilar podem ser utilizados, ou podem ser seleccionados materiais de soldadura com uma composição de liga semelhante à do metal de base. A seleção dos materiais de soldadura para o aço de liga média resistente ao calor ainda não está completamente normalizada na China. Exemplos de seleção de materiais de soldadura são mostrados na Tabela 5-28.

Tabela 5-28: Exemplos de seleção de material de soldadura para aço de liga média resistente ao calor

| Materiais de soldadura. | Classes de aço aplicáveis. | Materiais de soldadura. | Classes de aço aplicáveis. | ||

| Designação internacional/número da norma internacional. | Grau | Grau internacional | Grau | ||

| E5MoV-15, E801Y-B6(AWS) | R507 | 1Cr5Mo, A213-T5 | E9Mo-15 | R707 | A213-T7 A213-T9 |

| – | R517A | 10Cr5MoWVTiB | E901Y-B9(AWS) | R717 | 10Cr9Mo1VNb |

3) Pontos-chave do processo de soldadura.

Antes do corte térmico de aço de liga média resistente ao calor, a aresta de corte numa largura de 200mm deve ser pré-aquecida a uma temperatura superior a 150°C. A superfície de corte deve ser inspeccionada quanto à existência de fissuras, utilizando o ensaio de partículas magnéticas (MT).

Após a maquinação do bisel de soldadura, a camada endurecida por corte térmico na superfície do bisel deve ser cuidadosamente removida, podendo ser necessário efetuar um teste de dureza da superfície para identificação.

O pré-aquecimento é uma medida eficaz para evitar fissuras, reduzir a dureza e melhorar a tenacidade durante a soldadura de aço de liga média resistente ao calor. A temperatura geral de pré-aquecimento é de 200-250°C.

O objetivo do tratamento térmico pós-soldadura do aço de liga média resistente ao calor é melhorar a microestrutura do metal de soldadura e da zona afetada pelo calor, transformar a martensite temperada em martensite revenida, reduzir a dureza de várias zonas da junta, aumentar a sua tenacidade, capacidade de deformação e resistência a altas temperaturas e eliminar as tensões internas.

Os tratamentos térmicos pós-soldadura comuns para soldaduras de aço de liga média resistente ao calor incluem o recozimento total, a têmpera a alta temperatura ou a têmpera e o recozimento isotérmico.

(1) Características da soldadura de aço de alta liga resistente ao calor. O aço resistente ao calor de alta liga pode ser classificado em quatro tipos com base na sua microestrutura: austenítico, ferrítico, martensítico e endurecido por dispersão. O aço austenítico resistente ao calor tem características de soldadura semelhantes às do aço inoxidável austenítico.

O aço ferrítico resistente ao calor sofre uma redução da plasticidade e da tenacidade sob o efeito do ciclo térmico da soldadura e, para melhorar a sua soldabilidade, o teor de carbono (C), azoto (N) e oxigénio (O) deve ser reduzido e devem ser adicionadas quantidades adequadas de elementos formadores de ferrite. O aço martensítico resistente ao calor apresenta uma fraca soldabilidade.

(2) Processo de soldadura do aço resistente ao calor de alta liga. O aço austenítico resistente ao calor tem boa soldabilidade, e o seu processo de soldadura é essencialmente o mesmo que o do aço inoxidável austenítico.

O aço ferrítico resistente ao calor pode ser soldado utilizando soldadura por arco de metal blindado (SMAW), soldadura por gás blindado, soldadura por arco submerso (SAW), soldadura por arco de plasma, etc. Quando se utilizam materiais de soldadura homogéneos, especialmente com elevada restrição, há tendência para a fissuração. Para evitar a fissuração e melhorar a ductilidade da junta, podem ser adoptadas certas medidas de processo. Recomenda-se o pré-aquecimento, com temperaturas de pré-aquecimento que variam de 100 a 150°C.

Para aços com maior teor de crómio, a temperatura de pré-aquecimento pode ir até 200 a 300°C. Além disso, deve ser utilizado um menor aporte térmico de soldadura, minimizando o movimento lateral do elétrodo e controlando a temperatura de interpasse dentro do intervalo de temperatura de pré-aquecimento. O tratamento de recozimento pós-soldadura pode ser aplicado em conformidade.

Para o aço martensítico resistente ao calor, podem ser utilizados métodos de soldadura como a soldadura por arco com metal blindado (SMAW) e a soldadura com gás blindado. O principal objetivo durante a soldadura é evitar a formação de fissuras a frio.

Podem ser tomadas medidas como o pré-aquecimento antes da soldadura, o tratamento térmico pós-soldadura e a têmpera imediata a alta temperatura após a soldadura. A temperatura geral de pré-aquecimento é de 200 a 320°C. São recomendados materiais de soldadura com baixo teor de hidrogénio, e o tratamento térmico pós-soldadura inclui a têmpera e o recozimento completo.

1. O material principal do corpo do aquecedor de vapor de alimentação, fabricado por uma determinada fábrica, é a placa de aço 15CrMoR com uma espessura de 34mm. A solda da junta é feita por soldagem a arco submerso, com ranhura em forma de X, pré-aquecimento a 150 ℃ antes da soldagem e tratamento térmico pós-soldagem a 300-350 ℃ por 2 horas. O processo de soldadura é mostrado na Tabela 5-29.

| Cartão de processo de soldadura para juntas | Número | ||

Esquema simplificado da articulação | Material de base | 15CrMoR | 15CrMoR |

| Espessura do material de base | 34 mm | 34 mm | |

| Posição de soldadura | Soldadura plana | ||

| Técnica de soldadura | Cordão de soldadura reto | ||

| Temperatura de pré-aquecimento | 150℃ | ||

| Temperatura interpasse | 150~250℃ | ||

| Tratamento térmico pós-soldadura | 680℃, 1.5h | ||

| Tratamento pós-calor | 300~350℃, 2h | ||

| Sequência de soldadura | |

| 1 | Verificar as dimensões e a qualidade da superfície da ranhura. Realizar uma inspeção de ensaio de partículas magnéticas (MT). |

| 2 | Limpar a ranhura e a área circundante de qualquer contaminação por óleo ou outra sujidade. Pré-aqueça a área dentro de um intervalo de 150 mm em ambos os lados da ranhura a 150 ℃. |

| 3 | Utilizar o elétrodo de soldadura do mesmo produto para realizar uma soldadura posicional a partir do exterior, com um comprimento de 30-50 mm. |

| 4 | Soldar as camadas interiores 1-3 a partir do interior. |

| 5 | Remover o excesso de reforço de soldadura com uma goivagem de arco de carbono e, em seguida, lixar com uma mó. |

| 6 | Soldar as camadas exteriores 4-9. |

| 7 | Efetuar imediatamente um tratamento de eliminação do hidrogénio. |

| 8 | Limpar a soldadura de quaisquer escórias e salpicos. |

| 9 | Efetuar uma inspeção visual. |

| 10 | Efetuar ensaios não destrutivos. |

| 11 | Efetuar um tratamento térmico de alívio do stress. |

Parâmetros de especificação de soldadura

| Passa | Método de soldadura | Grau do material de soldadura | Especificação do material de soldadura | Tipos de corrente e polaridade | Corrente de soldadura (Ampere) | Tensão do arco (Volt) | Velocidade de soldadura (mm/por passagem) | Observações |

| 1 | SERRA | H08CrMoA SJ101 | 4.0 | DCEP | 500~550 | 32~36 | 24~28 | |

| 2~9 | SERRA | H08CrMoA SJ101 | 4.0 | DCEP | 500~650 | 32~36 | 24~28 |

2. Para a solda de topo entre o flange de alto diâmetro e a conexão do tubo, o processo de soldagem envolve uma combinação de soldagem a gás inerte de tungstênio (TIG) e soldagem a arco de metal blindado (SMAW), com soldagem de lado único e formação de lado duplo. O pré-aquecimento a 150 ℃ é realizado, seguido de recozimento de alívio de tensão após a soldagem. O processo de soldadura é detalhado na Tabela 5-30.

| Cartão de processo de soldadura para juntas | Número | |||

Esquema simplificado da articulação | Material de base material | 15CrMo | 15CrMo | |

| Espessura do material de base | 7mm | 7mm | ||

| Posição de soldadura | Soldadura plana | |||

| Técnica de soldadura | Cordão de soldadura reto, soldadura multi-passos | |||

| Temperatura de pré-aquecimento | 150℃ | Temperatura interpasse | 150~250℃ | |

| Tratamento pós-calor | 300~350℃,2h | Tratamento térmico pós-soldadura | 620℃,1h | |

| Diâmetro do elétrodo de tungsténio | Φ2.5mm | Gás de proteção | Ar | |

| Diâmetro do bocal | Φl6mm | Caudal de gás | Lado frontal: 8~10 L/min Lado posterior: 8~10 L/min | |

| Sequência de soldadura | |

| 1 | Verificar as dimensões e a qualidade da superfície da ranhura, efetuar uma inspeção de ensaio de partículas magnéticas (MT). |

| 2 | Limpar a ranhura e a área circundante de qualquer contaminação por óleo ou outra sujidade. Pré-aqueça a área dentro de um intervalo de 150 mm em ambos os lados da ranhura a 150 ℃. |

| 3 | Utilizar a técnica de soldadura de primeira camada para efetuar uma soldadura posicional a partir do exterior, com um comprimento de 10-20 mm. |

| 4 | Soldar as camadas interiores 1-3 a partir do interior. |

| 5 | Limpar a soldadura de quaisquer escórias e salpicos. |

| 6 | Efetuar imediatamente um tratamento de eliminação do hidrogénio. |

| 7 | Efetuar uma inspeção visual. |

| 8 | Efetuar ensaios não destrutivos. |

| 9 | Efetuar o tratamento térmico pós-soldadura. |

Parâmetros de especificação de soldadura

| Passa | Método de soldadura | Grau do material de soldadura | Especificação do material de soldadura | Tipos de corrente e polaridade | Corrente de soldadura (Ampere) | Tensão do arco (Volt) | Velocidade de soldadura (mm/por passagem) | Observações |

| 1 | GTAW | H13CrMoA | 2.5 | DCEN | 90~120 | 10~12 | 50~80 | |

| 2 | SMAW | A307 | 3.2 | DCEP | 90~120 | 22~24 | 100~140 | |

| 3 | SMAW | A307 | 4.0 | DCEP | 150~180 | 22~24 | 150~200 |