Pourquoi les réservoirs de stockage d'alcali en acier inoxydable austénitique 316L se fissurent-ils ? Bien qu'il soit réputé pour sa durabilité, l'acier 316L peut développer des fissures dans des conditions spécifiques. Cet article explore les facteurs surprenants à l'origine de ces défaillances, notamment la fissuration par corrosion sous contrainte dans les environnements alcalins, l'influence des contraintes résiduelles dues au soudage et à l'usinage à froid, et les facteurs environnementaux. Il est essentiel de comprendre ces raisons pour prévenir les problèmes futurs et assurer la longévité de ces réservoirs. Plongez dans l'analyse détaillée et les solutions pratiques de ce défi d'ingénierie critique.

La fissuration par corrosion sous contrainte induite par les alcalins, également appelée "fragilisation par les alcalins" ou "fissuration par les alcalins", a été documentée dans de nombreuses sources bibliographiques. Cependant, la plupart des recherches se concentrent sur les conditions de haute température, alors que les recherches sur la fragilisation alcaline de l'acier inoxydable à moyenne et basse température sont relativement peu nombreuses.

Bien que des défaillances dues à la fragilisation par les alcalins puissent se produire dans des environnements à haute température, de telles défaillances à moyenne et basse température sont relativement rares.

Dans une centrale nucléaire nationale, le réservoir de stockage du générateur d'hydrogène était en acier inoxydable austénitique 316L et contenait une solution de KOH, avec une pression de service de 700-800 kPa. Après huit ans de service, la tête inférieure du réservoir s'est fissurée.

Une inspection physique et chimique approfondie et une analyse de l'état de contrainte dans différentes zones du réservoir ont été menées pour déterminer la cause de la fissuration. Sur la base des résultats, des suggestions d'amélioration ont été proposées.

Le réservoir de fuite est composé d'un cylindre et d'une tête elliptique, qui sont soudés ensemble. La tête peut être divisée en une section droite et une section incurvée, comme le montre la figure 1a.

Une fissure traversante est présente sur la paroi extérieure de la tête et se situe au niveau du bord droit. L'extrémité supérieure de la fissure se trouve à environ 8 mm de la ligne de soudure, tandis que l'extrémité inférieure se trouve à environ 13 mm de la ligne de soudure. La longueur totale de la fissure est d'environ 5 mm.

Un contrôle par ressuage a été effectué sur le réservoir et a révélé qu'aucune autre fissure n'était présente sur la paroi extérieure du réservoir, à l'exception de la fissure traversante. Cependant, de multiples fissures ont été découvertes de part et d'autre de la paroi intérieure, près de la soudure. Ces fissures comprenaient des fissures axiales perpendiculaires à la soudure et des fissures circonférentielles parallèles à la soudure, comme le montre la figure 1b.

Les fissures axiales n'étaient présentes que dans la section droite de la tête, à moins de 13 mm de la ligne de soudure. Elles présentaient une distribution circonférentielle uniforme et des longueurs différentes. L'extrémité supérieure de la fissure la plus longue se trouvait à 1-2 mm de la ligne de soudure, tandis que l'extrémité inférieure se trouvait à environ 13 mm. L'extrémité supérieure de la fissure la plus courte se trouvait à environ 4 mm de la ligne de soudure, et l'extrémité inférieure à environ 10 mm. Cette fissure a été classée comme une fissure de type A, tandis que la fissure traversante a également été classée comme une fissure de type A.

Les fissures circonférentielles étaient situées des deux côtés de la soudure, à 1-3 mm de la ligne de soudure. Les fissures du côté du cylindre ont été classées comme des fissures de classe B1, et les fissures du côté de la tête ont été classées comme des fissures de classe B2.

Le diagramme macroscopique de la distribution des fissures dans le réservoir qui fuit est illustré à la figure 2.

La composition chimique du métal de base du cylindre et de la culasse a été analysée à l'aide d'un spectromètre à lecture directe par étincelle. Les résultats ont montré que les deux compositions chimiques répondent aux exigences spécifiées dans la norme ASTM A473-2017.

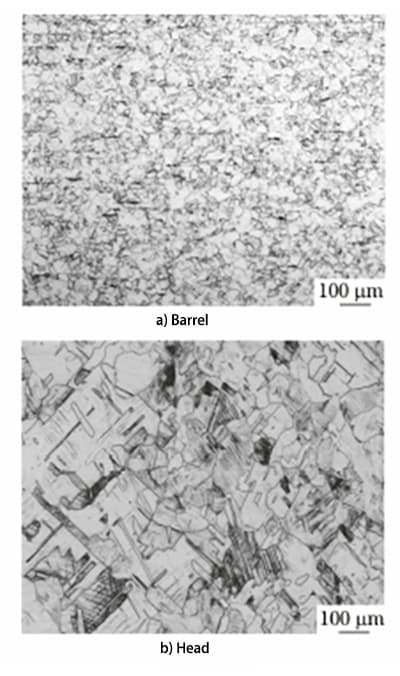

Des échantillons ont été prélevés sur le métal de base du canon et de la tête et soumis à une inspection métallographique à l'aide d'un microscope optique. La microstructure du métal de base du réservoir est illustrée à la figure 3.

La microstructure du métal de base du canon s'est révélée être constituée de austénite avec une petite quantité de torsades recuites, et avait une taille de grain de grade 6. Par ailleurs, la microstructure du métal de base de la tête était composée de austénite avec une quantité importante de jumeaux de déformation et de bandes de glissement, et avait une taille de grain de 3,5.

Un testeur de dureté Vickers numérique a été utilisé pour mesurer la dureté des différentes parties du réservoir. Les résultats ont montré que la dureté du métal de base du canon et de la tête était respectivement de 165 HV et 248 HV.

Dureté de la soudure, côté cylindre zone affectée thermiquementLa zone affectée thermiquement du côté du cylindre et du côté de la culasse était respectivement de 171 HV, 188 HV et 165 HV. L'épaisseur moyenne du côté cylindre et du côté tête était respectivement de 3,71 mm et 4,24 mm.

Le cylindre était fait de Acier 316L à l'état recuit normal. La dureté de l'acier 316L n'est pas spécifiée dans la norme ASTM A473-2017. Toutefois, selon la norme Plaques et bandes en acier inoxydable laminées à froid (GB/T 3280-2015), la dureté de l'acier 316L ne doit pas dépasser 220 HV.

La dureté élevée de la tête, qui est liée à la présence d'une quantité importante de jumeaux de déformation et de bandes de glissement dans la structure, peut être attribuée au fait qu'il s'agit d'un acier 316L à l'état d'écrouissage.

1.5.1 Analyse de la surface des fissures

Sur la paroi intérieure du réservoir, les fissures à la surface des classes A et B doivent être échantillonnées pour analyse. L'emplacement de l'échantillon est illustré à la figure 4.

Une fois l'échantillon aplati, poli et gravé à l'aide d'une méthode de surface en arc, il est examiné à l'aide d'un microscope optique. La morphologie microscopique est illustrée à la figure 5.

Il est évident que les deux types de fissures s'étendent dans la direction de la structure cristalline de la surface.

La partie centrale de la fissure de type A est large, tandis que ses deux extrémités sont étroites.

La zone affectée thermiquement du côté de la tête présente à la fois une zone à gros grains et une zone à grains fins, d'une longueur totale d'environ 4 mm.

La zone affectée thermiquement du côté du cylindre ne présente qu'une zone à gros grains, d'une longueur d'environ 0,8 mm, sans zone à grains fins.

Le métal de base côté tête présente un nombre important de jumeaux de déformation et de bandes de glissement, caractérisés par une déformation et une distorsion importantes. Une recristallisation statique se produit au cours de l'opération de déformation. processus de soudage en raison du chauffage.

En raison de la température élevée à proximité de la soudure, la croissance des grains se produit après la recristallisation et forme une zone à gros grains.

Seule une recristallisation statique a lieu dans la zone éloignée de la soudure, et le grain ne croît pas, ce qui donne une zone à grain fin.

Le métal de base du côté du cylindre est dans un état de recuit de mise en solution, avec une déformation et une distorsion limitées, et une force motrice de recristallisation insuffisante.

En raison de la température élevée à proximité de la soudure, la croissance des grains a lieu directement, formant une zone à gros grains.

Comme la température dans la zone éloignée de la soudure est inférieure à la température de croissance du grain, seule la récupération se produit sans recristallisation, et il n'y a pas de zone à grain fin semblable à celle du côté de la tête. Par conséquent, il n'est pas possible de déterminer directement l'étendue de la zone affectée thermiquement.

Les matériaux de base du canon et de la tête sont en Acier inoxydable 316Lavec une conductivité thermique similaire. L'étendue des zones affectées thermiquement des deux côtés de la soudure est à peu près la même.

Sur la base de l'étendue de la zone affectée thermiquement du côté de la tête, on peut déduire que la largeur de la zone affectée thermiquement sur le baril est d'environ 4 mm.

On observe qu'une extrémité de certaines fissures de type A est située dans la zone affectée thermiquement, tandis que l'autre extrémité est située dans la section du bord droit de la tête, le centre étant situé dans la section du bord droit de la tête.

La partie restante des fissures de type A est située sur le bord droit de la tête.

Toutes les fissures de type B sont situées dans les zones affectées thermiquement des deux côtés de la soudure.

1.5.2 Analyse des fissures

Les figures 6 et 7 illustrent les microstructures des deux types de fissures dans la direction de l'épaisseur de la paroi.

Les fissures de type A s'étendent de la paroi intérieure à la paroi extérieure du réservoir, en suivant le cristal, avec des profondeurs variables. Les parties les plus importantes de ces fissures couvrent presque toute l'épaisseur de la paroi du réservoir, avec une pointe de fissure bifurquée et une limite de grain qui n'est pas sensibilisée. Elles présentent les caractéristiques typiques de la fissuration intergranulaire par corrosion sous contrainte.

Les fissures de type B1 et B2 se trouvent principalement dans les zones affectées par la chaleur des deux côtés de la soudure. Ces fissures s'étendent le long du grain, avec une pointe de fissure bifurquée et une limite de grain non sensibilisée, présentant les caractéristiques typiques de la fissuration intergranulaire par corrosion sous contrainte.

La microdureté des fissures de type A, B1 et B2 est respectivement de 242 HV, 171 HV et 157 HV.

La forte diminution de la dureté dans la zone de fissure de type B2 est due à l'apparition d'une recristallisation statique après l'apparition de la fissure. processus de soudagequi transforme les grains d'austénite déformés d'origine.

Pour mieux comprendre la position d'origine de la fissure de type A sur la paroi intérieure du réservoir, la profondeur de la fissure a été disséquée et mesurée au centre et des deux côtés dans le sens de la longueur. Les résultats sont présentés à la figure 8.

La partie la plus profonde de la fissure dans le sens de l'épaisseur de la paroi se trouve au milieu, ce qui indique que l'origine de la fissure de type A se trouve au centre de sa direction longitudinale et s'étend de la surface intérieure de la paroi vers les deux côtés.

Les Contrainte résiduelle Analyzer est utilisé pour évaluer les contraintes résiduelles du cylindre et de la culasse, la soudure servant de limite. Les essais sont effectués dans deux directions, 0° (parallèle à la direction de la soudure) et 90° (perpendiculaire à la direction de la soudure), et les résultats sont illustrés à la figure 9.

Les zones de contrainte de traction résiduelle sur le côté du cylindre à 0° et 90° sont à environ 20 mm et 12 mm, respectivement, de la ligne centrale de la soudure. Du côté de la tête, les zones de contrainte de traction résiduelle à 0° et 90° se situent respectivement à environ 17 mm et 15 mm de l'axe de la soudure.

Les fissures de type A et de type B sont situées dans les zones de contraintes résiduelles de traction.

Les fissures de type A et de type B se trouvent dans la zone de contrainte de traction résiduelle du réservoir, toutes deux s'étendant le long de l'épaisseur de la paroi, de l'intérieur vers l'extérieur, dans la direction du cristal.

Les fissures de type A commencent dans la zone du métal de base de la tête et s'étendent le long de la surface perpendiculairement à la soudure des deux côtés.

Les fissures de type B sont situées dans la zone affectée thermiquement de part et d'autre de la soudure et s'étendent parallèlement à la soudure le long de la surface.

La tête est fabriquée par un procédé d'emboutissage à froid.

La ligne droite de la tête est formée par bridage le bord de la feuille d'origine vers l'intérieur, ce qui entraîne une déformation plastique importante et une contrainte de traction résiduelle.

Sous l'influence prolongée de la contrainte résiduelle initiale du travail à froid, d'une température de 65-70℃, et des conditions de service d'une solution alcaline KOH, des fissures intergranulaires de corrosion sous contrainte perpendiculaires à la soudure sont générées.

La contrainte résiduelle d'origine disparaît en raison de la récupération et de la recristallisation des grains d'austénite après le soudage dans la zone affectée thermiquement.

La contrainte de traction résiduelle de soudage est produite dans la zone affectée thermiquement en raison du retrait de refroidissement des grains d'austénite. Cette contrainte est principalement perpendiculaire à la soudure, et sous l'effet prolongé des conditions de service de la solution alcaline KOH à 65-70℃, une fissuration intergranulaire par corrosion sous contrainte parallèle à la soudure est générée.

Le mécanisme de fissuration du réservoir peut être expliqué par la théorie de la fissuration membranaire de la corrosion sous contrainte induite par les alcalins.

Dans l'environnement de la solution alcaline KOH, un film passif se forme sur la surface de la paroi intérieure du réservoir, mais il se rompt sous l'effet de la forte contrainte de traction résiduelle.

Lorsque le film de passivation se rompt, il ne se reforme pas immédiatement sur la surface du métal dans la zone de rupture.

Le métal nu entre alors en contact avec la lessive KOH, et OH- se concentre dans la zone de fracture de la surface, entraînant une réaction avec le métal nu.

Le métal nu réagit avec la lessive concentrée pour former un film d'oxyde métallique, mais ce film se brise à nouveau sous l'effet de la contrainte, répétant le cycle passivation-fracture, ce qui fait que la fissure continue de s'étendre et de s'agrandir. Finalement, le réservoir se fissure et fuit.

(1) Les fissures circonférentielles et axiales sur la paroi intérieure du réservoir de stockage sont dues à une fissuration par corrosion sous contrainte induite par les alcalins.

Les fissures circonférentielles sont principalement dues à la contrainte de traction résiduelle du soudage, tandis que les fissures axiales sont principalement dues à la contrainte de traction résiduelle de l'usinage à froid sur le bord droit de la tête.

(2) Pour éviter les fissures circonférentielles, il est important de contrôler chaleur de soudage et de réduire les contraintes résiduelles de soudage.

Pour éviter les fissures axiales, il convient d'ajouter un processus de réduction des contraintes après le formage à froid de la tête pour réduire les contraintes résiduelles de l'écrouissage.

(3) Pour garantir un fonctionnement sûr de l'équipement, les mesures de contrôle non destructif, telles que le ressuage, doivent être renforcées pendant le fonctionnement pour une protection accrue.