Почему трескаются резервуары для хранения щелочи из аустенитной нержавеющей стали 316L? Несмотря на то, что сталь 316L известна своей долговечностью, в определенных условиях в ней могут образовываться трещины. В этой статье рассматриваются удивительные факторы, лежащие в основе таких отказов, включая коррозионное растрескивание под напряжением в щелочной среде, влияние остаточных напряжений от сварки и холодной обработки, а также факторы окружающей среды. Понимание этих причин имеет решающее значение для предотвращения будущих проблем и обеспечения долговечности этих резервуаров. Окунитесь в эту тему, чтобы узнать о подробном анализе и практических решениях этой важнейшей инженерной задачи.

Щелочно-индуцированное коррозионное растрескивание под напряжением, также известное как "щелочное охрупчивание" или "щелочное растрескивание", было задокументировано в многочисленных литературных источниках. Однако большинство исследований посвящено высокотемпературным условиям, в то время как исследований, посвященных щелочному охрупчиванию нержавеющей стали при средних и низких температурах, относительно меньше.

Хотя разрушение из-за охрупчивания щелочью может происходить при высоких температурах, такие разрушения при средних и низких температурах относительно редки.

На одной из отечественных атомных электростанций бак для хранения генератора водорода был изготовлен из аустенитной нержавеющей стали 316L и содержал раствор KOH, рабочее давление которого составляло 700-800 кПа. После восьми лет эксплуатации в нижней части бака появились трещины.

Для определения причины растрескивания были проведены тщательный физико-химический осмотр и анализ напряженного состояния в различных областях резервуара. На основе полученных результатов были предложены предложения по улучшению ситуации.

Резервуар для утечек состоит из цилиндра и эллиптической головки, которые сварены вместе. Головка может быть разделена на прямую и изогнутую части, как показано на рис. 1a.

На внешней стенке головки имеется сквозная трещина, расположенная у прямого края. Верхний конец трещины находится примерно в 8 мм от линии сварки, а нижний - примерно в 13 мм от линии сварки. Общая длина трещины составляет около 5 мм.

В ходе испытаний резервуара с помощью жидкостного пенетранта было установлено, что на внешней стенке резервуара, кроме сквозной трещины, нет других трещин. Однако на обеих сторонах внутренней стенки вблизи сварного шва были обнаружены многочисленные трещины. Эти трещины включали осевые трещины, расположенные перпендикулярно сварному шву, и окружные трещины, расположенные параллельно сварному шву, как показано на рис. 1b.

Осевые трещины присутствовали только на прямом участке головки в пределах 13 мм от линии сварного шва. Они имели равномерное распределение по окружности и разную длину. Верхний конец более длинной трещины находился на расстоянии 1-2 мм от линии сварного шва, а нижний - на расстоянии около 13 мм. Верхний конец более короткой трещины находился на расстоянии около 4 мм от линии сварного шва, а нижний - на расстоянии около 10 мм. Эта трещина была классифицирована как трещина типа А, а сквозная трещина также была классифицирована как трещина типа А.

Окружные трещины располагались с обеих сторон сварного шва на расстоянии 1-3 мм от линии сварки. Трещины со стороны цилиндра были классифицированы как трещины класса B1, а трещины со стороны головки - как трещины класса B2.

Макроскопическая диаграмма распределения трещин в протекающем резервуаре показана на рис. 2.

Химический состав основного металла цилиндра и головки был проанализирован с помощью искрового спектрометра прямого считывания. Результаты показали, что оба химических состава соответствуют требованиям, указанным в стандарте ASTM A473-2017.

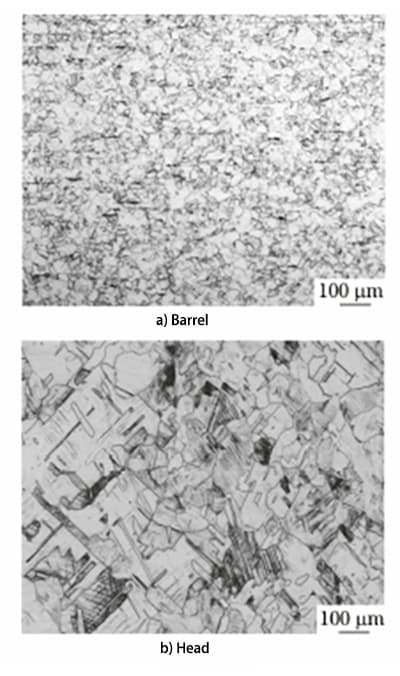

Образцы были взяты из основного металла ствола и головки и подвергнуты металлографическому контролю с помощью оптического микроскопа. Микроструктура основного металла резервуара представлена на рисунке 3.

Микроструктура основного металла ствола состояла из аустенит с небольшим количеством отожженных двойников и имела размер зерна 6-го класса. Между тем, микроструктура основного металла головки состояла из аустенит со значительным количеством деформационных двойников и полос скольжения, с размером зерна 3,5.

Для измерения твердости различных частей танка использовался цифровой твердомер Виккерса. Результаты показали, что твердость основного металла ствола и головки составила 165 HV и 248 HV, соответственно.

Твердость сварного шва со стороны цилиндра зона термического влиянияа зона термического влияния со стороны головки составила 171 HV, 188 HV и 165 HV, соответственно. Средняя толщина зоны термического влияния со стороны цилиндра и головки составила 3,71 мм и 4,24 мм, соответственно.

Цилиндр был сделан из сталь 316L в нормальном отожженном состоянии. Твердость стали 316L не указана в стандарте ASTM A473-2017. Однако, согласно стандарту Cold Rolled Stainless Steel Plates and Strips (GB/T 3280-2015), твердость стали 316L не должна превышать 220 HV.

Высокая твердость головки, связанная с наличием в структуре значительного количества деформационных двойников и полос скольжения, может быть объяснена тем, что это сталь 316L в состоянии холодной технологической закалки.

1.5.1 Анализ поверхности трещины

На внутренней стенке резервуара должны быть отобраны для анализа трещины на поверхности класса A и класса B. Место отбора проб показано на рисунке 4.

После того как образец был сплющен, отполирован и протравлен методом дуговой поверхности, он был исследован с помощью оптического микроскопа. Микроскопическая морфология показана на рисунке 5.

Очевидно, что оба типа трещин распространяются в направлении кристаллической структуры на поверхности.

Центральная часть трещины типа А широкая, а два ее конца - узкие.

Зона термического воздействия со стороны головки имеет как крупнозернистую, так и мелкозернистую зону общей длиной около 4 мм.

В зоне термического воздействия со стороны цилиндра наблюдается только крупнозернистая зона длиной около 0,8 мм, а мелкозернистая зона отсутствует.

В основном металле со стороны головки наблюдается значительное количество деформационных двойников и полос скольжения, характеризующихся высокой степенью деформации и искажения. Статическая рекристаллизация происходит во время процесс сварки из-за нагрева.

В результате высокой температуры вблизи сварного шва после рекристаллизации происходит рост зерна с образованием крупнозернистой зоны.

В зоне, удаленной от сварного шва, происходит только статическая рекристаллизация, зерно не растет, в результате чего образуется мелкозернистая зона.

Основной металл со стороны цилиндра находится в отожженном состоянии, с ограниченными деформациями и искажениями и недостаточной движущей силой рекристаллизации.

Из-за высокой температуры вблизи сварного шва происходит непосредственный рост зерна, образуя крупнозернистую зону.

Поскольку температура в зоне, удаленной от сварного шва, ниже температуры роста зерна, происходит только восстановление без рекристаллизации, и нет мелкозернистой зоны, подобной той, что на стороне головки. В результате невозможно напрямую определить протяженность зоны термического влияния.

Родительские материалы ствола и головки изготовлены из 316L нержавеющая стальс одинаковой теплопроводностью. Размеры зон термического воздействия с обеих сторон сварного шва примерно одинаковы.

Исходя из размеров зоны термического воздействия со стороны головки, можно сделать вывод, что ширина зоны термического воздействия на стволе составляет около 4 мм.

Замечено, что один конец некоторых трещин типа А расположен в зоне термического влияния, а другой конец - на прямом участке головки, причем центр расположен на прямом участке головки.

Оставшаяся часть трещин типа А расположена на прямом крае головы.

Все трещины типа B расположены в зонах термического влияния с обеих сторон сварного шва.

1.5.2 Анализ сечения трещины

На рисунках 6 и 7 показаны микроструктуры двух типов трещин в направлении толщины стенки.

Трещины типа А идут от внутренней стенки к внешней стенке резервуара, следуя за кристаллом, с различной глубиной. Сильные части этих трещин почти охватывают всю толщину стенки резервуара, с раздвоенной вершиной трещины и границей зерен, которая не сенсибилизирована. Они обладают типичными характеристиками межкристаллитного коррозионного растрескивания под напряжением.

Трещины типов B1 и B2 в основном встречаются в зонах термического влияния с обеих сторон сварного шва. Эти трещины простираются вдоль зерна, с раздвоенной вершиной трещины и границей зерна, которая не сенсибилизирована, демонстрируя типичные характеристики межкристаллитного коррозионного растрескивания под напряжением.

Микротвердость трещин типов A, B1 и B2 составляет 242 HV, 171 HV и 157 HV, соответственно.

Резкое снижение твердости в зоне трещины типа В2 связано с возникновением статической рекристаллизации после процесс сварки, который преобразует исходные деформированные зерна аустенита.

Чтобы получить дополнительные сведения о месте зарождения трещины типа А на внутренней стенке резервуара, глубина трещины была иссечена и измерена в центре и с обеих сторон по направлению ее длины. Результаты представлены на рисунке 8.

Самая глубокая часть трещины вдоль направления толщины стенки находится в середине, что указывает на то, что начало трещины типа А лежит в центре направления ее длины и простирается от внутренней поверхности стенки в обе стороны.

Сайт Остаточное напряжение Анализатор используется для оценки остаточных напряжений в цилиндре и головке, а сварной шов служит границей. Испытания проводятся в двух направлениях, 0° (параллельно направлению сварного шва) и 90° (перпендикулярно направлению сварного шва), а результаты представлены на рис. 9.

Зоны остаточных растягивающих напряжений со стороны цилиндра в направлениях 0° и 90° находятся на расстоянии примерно 20 мм и 12 мм от центральной линии сварного шва, соответственно. Со стороны головки зоны остаточных растягивающих напряжений в направлениях 0° и 90° находятся на расстоянии примерно 17 мм и 15 мм от осевой линии сварного шва, соответственно.

Трещины типов A и B расположены в зонах остаточных растягивающих напряжений.

В зоне остаточных растягивающих напряжений резервуара обнаружены трещины типов A и B, обе они идут по толщине стенки от внутренней к внешней стенке в направлении кристалла.

Трещины типа А начинаются в области основного металла головки и распространяются по поверхности перпендикулярно сварному шву с обеих сторон.

Трещины типа B расположены в зоне термического влияния по обе стороны от сварного шва и простираются параллельно шву вдоль его поверхности.

Головка изготавливается методом холодной штамповки.

Прямой край головы образован отбортовка края исходного листа внутрь, что приводит к значительной пластической деформации и остаточному растягивающему напряжению.

Под длительным воздействием начального остаточного напряжения при холодной обработке, температуры 65-70℃ и условий эксплуатации в щелочном растворе KOH образуется межкристаллитное коррозионное растрескивание под напряжением в направлении, перпендикулярном сварному шву.

Первоначальное остаточное напряжение исчезает из-за восстановления и рекристаллизации зерен аустенита после сварки в зоне термического влияния.

Сварочное остаточное растягивающее напряжение возникает в зоне термического влияния из-за усадки зерен аустенита при охлаждении. Это напряжение в основном перпендикулярно сварному шву, и под длительным воздействием условий эксплуатации в щелочном растворе KOH при 65-70℃ образуется межкристаллитное коррозионное растрескивание под напряжением параллельно сварному шву.

Механизм растрескивания резервуара объясняется мембранной теорией коррозионного растрескивания под напряжением, вызванного щелочью.

В среде щелочного раствора KOH на внутренней поверхности стенки резервуара образуется пассивная пленка, но она разрушается под действием высокого остаточного растягивающего напряжения.

После разрушения пассивирующей пленки она не сразу восстанавливается на поверхности металла в области трещины.

Затем голый металл вступает в контакт со щелочью KOH, и OH- концентрируется в области поверхностного разрушения, что приводит к реакции с голым металлом.

Голый металл вступает в реакцию с концентрированной щелочью, образуя пленку оксида металла, но под действием напряжения эта пленка снова разрушается, повторяя цикл пассивации и разрушения, в результате чего трещина продолжает расширяться и увеличиваться. В конце концов, бак трескается и дает течь.

(1) Окружные и осевые трещины на внутренней стенке резервуара вызваны коррозионным растрескиванием под напряжением, вызванным щелочью.

Окружные трещины в основном вызваны остаточным растягивающим напряжением при сварке, а осевые трещины в основном вызваны остаточным растягивающим напряжением при холодной обработке на прямой кромке головки.

(2) Чтобы избежать образования трещин по окружности, важно контролировать сварочное тепло и снизить остаточное напряжение при сварке.

Для предотвращения появления осевых трещин необходимо после холодная штамповка головки для снижения остаточного напряжения при холодной обработке.

(3) Чтобы обеспечить безопасную эксплуатацию оборудования, во время работы следует усилить меры неразрушающего контроля, такие как испытания пенетрантом, для дополнительной защиты.