Qu'est-ce qui fait que les engrenages, essentiels dans les machines à grande vitesse, se cassent malgré un traitement thermique rigoureux ? Cet article explore la rupture des dents dans les engrenages cémentés et trempés, en analysant les facteurs à l'origine de ces défaillances. Les lecteurs comprendront mieux les problèmes métallurgiques qui conduisent à des défaillances précoces des engrenages et découvriront l'importance du contrôle de la profondeur du tissu noir dans l'amélioration de la durabilité et des performances des engrenages. Plongez dans l'analyse détaillée et les solutions pour améliorer la fiabilité de vos systèmes d'engrenages.

L'engrenage est le composant le plus important de la boîte de vitesses. Pendant le fonctionnement, la surface de la dent supporte la contrainte de contact, tandis que le pied de la dent supporte la contrainte de flexion. Par conséquent, les formes de défaillance des engrenages sont principalement classées en corrosion par piqûres et écaillage dus à la fatigue de la surface de la dent et à la fracture de la dent causée par la fatigue du pied de la dent.

La cémentation et la trempe sont les procédés les plus utilisés et les plus développés pour les engrenages à grande vitesse et à usage intensif.

Cette méthode permet d'améliorer simultanément le contact de la surface de la dent résistance à la fatigue et la résistance à la fatigue par flexion de la racine de la dent. Cependant, la cémentation et la processus de trempe Le traitement thermique est complexe et divers types de défauts peuvent apparaître au cours du traitement thermique, ce qui peut entraîner une défaillance précoce de l'engrenage.

Au cours de l'essai de résistance à la fatigue d'une nouvelle transmission mise au point par notre société, l'un des engrenages s'est cassé.

Les spécifications de conception exigent que les matériau de l'engrenage est le 8620H. Il a subi une cémentation et une trempe, puis a été trempé à basse température. La profondeur effective de la couche durcie est de 0,8 à 1,3 mm, la dureté superficielle est de 58 à 64 HRC et la dureté à cœur est de 30 à 45 HRC.

Pour déterminer la cause de la fracture de la dent, nous avons effectué des tests et analysé la morphologie de la fracture, le matériau et la qualité du traitement thermique.

La figure 1 illustre l'aspect général de l'engrenage défaillant. Plusieurs dents sont cassées à la racine et le nombre de dents cassées dépasse la moitié du nombre total de dents.

La macro morphologie de la fracture est présentée dans la figure 2.

D'après la morphologie des fractures, la majorité d'entre elles présentent des signes évidents d'usure. fracture de fatigue caractéristiques. La source de la fracture est située à la racine de la dent.

La zone d'expansion de la fatigue, lisse et rayonnante vers l'extérieur, représente environ 1/3 à 1/2 de la surface totale de la racine.

La surface de rupture de la zone de rupture transitoire est rugueuse et gris foncé.

En dehors des fractures de fatigue, certaines fractures d'engrenages ne présentent aucune fracture de fatigue et résultent de fractures ponctuelles dues à une surcharge.

Fig. 1 Vue d'ensemble des dents cassées

Fig. 2 Morphologie des fractures

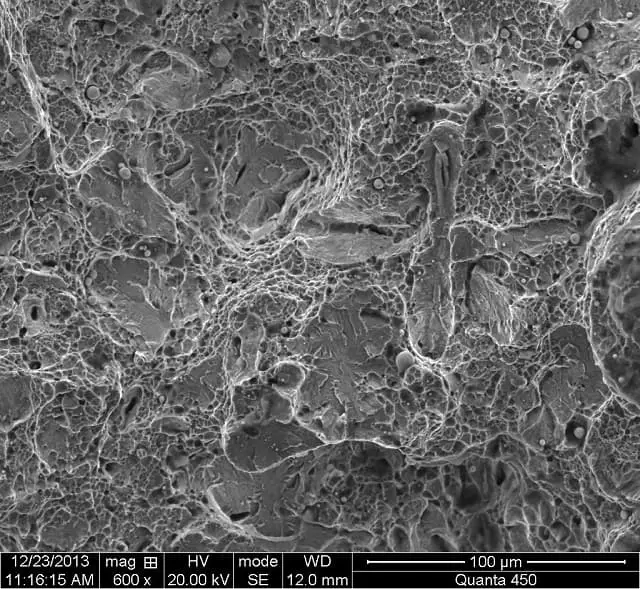

Après l'échantillonnage, la morphologie de la fracture a été observée à l'aide d'un microscope électronique à balayage.

La figure 3 montre l'apparence de la source de la fissure.

La source de la fissure est située à la racine de la dent. La figure montre que la source de la fissure ne converge pas vers un point, mais qu'elle est linéaire.

La surface de la source de la fissure est lisse en raison de la friction et de l'extrusion répétées.

Après un examen plus approfondi, des structures anormales noires sont visibles à la source de la fissure (voir Fig. 4).

L'observation de la morphologie microscopique de la zone de croissance de la fatigue à un grossissement de 1000 fois est présentée dans la figure 5.

A fort grossissement, des stries de fatigue et des prismes radiaux sont visibles.

La figure 6 montre que l'apparence de la zone de rupture transitoire est une rupture par fossette + quasi clivage, ce qui indique une bonne ténacité du centre de l'engrenage.

Fig. 3 Source de la fissure

Fig. 4 Structure noire de la source de fissures

Fig. 5 Rupture par propagation de la fatigue

Fig. 6 Morphologie de la fossette+quasi clivage dans la zone de fracture transitoire

Des échantillons ont été prélevés sur l'engrenage défaillant en vue d'une analyse de la composition chimique, et les résultats sont présentés dans le tableau 1.

D'après l'analyse, la composition chimique de l'engrenage répond aux exigences techniques de la norme SAEJ1268 pour l'acier 8620H.

Tableau 1 Résultats des essais de composition chimique (fraction de masse) (%)

| Élément | C | S | P | Si | Mn | Cr | Ni | Mo | Cu |

| Valeur standard | 0.17~0.23 | ≤0.040 | ≤0.030 | 0.15~-0.35 | 0.60~0.95 | 0.35~0.65 | 0.35~0.75 | 0.15~0.25 | ≤0.35 |

| Valeur de détection | 0.22 | 0.017 | 0.010 | 0.28 | 0.87 | 0.58 | 0.45 | 0.18 | 0.086 |

Pour tester la qualité du traitement thermique, prenez l'engrenage non cassé à côté de l'engrenage cassé.

La dureté de la surface est de 61 HRC et la dureté du cœur est de 45 HRC.

La structure de la surface comprend de la martensite et de l'acier inoxydable. austéniteavec une teneur en austénite conservée d'environ 15%. Le centre est constitué de lattes martensite et une petite quantité de bainite.

La profondeur effective de la couche durcie à la moitié de la hauteur de la dent est de 1,01 mm.

L'engrenage a subi une cémentation et une trempe, et tous les indices de traitement thermique sont conformes aux exigences de conception spécifiées dans le dessin.

Pour préparer un échantillon, utilisez un machine de découpe de précision couper l'engrenage au milieu de la largeur de la dent, puis examiner la structure métallographique de la racine de la dent sur la surface de coupe à l'aide d'un microscope métallographique.

En l'absence de corrosion (voir Fig. 7), des tissus noirs importants peuvent être observés à la racine de la dent, répartis en réseau, avec une profondeur moyenne d'environ 20 μm. La profondeur individuelle des tissus noirs atteint jusqu'à 30 μm.

Une fissure droite prend naissance dans le tissu noir de la racine de la dent et s'étend vers l'intérieur perpendiculairement à la racine de la dent.

L'observation après corrosion (voir Fig. 8) révèle que des structures normales cémentées et trempées existent de part et d'autre de la fissure.

L'observation métallographique des deux faces d'extrémité de la racine de l'échantillon ne montre aucun signe de fissure.

Sur la base de l'inspection ci-dessus, on peut déduire que les fissures observées sont générées pendant l'utilisation, ce qui suggère que les dents testées ont développé des fissures de fatigue qui se sont étendues, et que le test a été interrompu avant que la fracture ne se produise.

Si l'essai devait se poursuivre, on s'attend à ce que la fracture se produise.

Selon l'analyse métallographique, la fissure est étroitement associée au tissu noir de la racine de la dent.

-No-corrosion.jpg)

Fig. 7 Tissu noir et fissure à la racine de la dent (500 ×) Pas de corrosion

Fig. 8 Structure de part et d'autre de la fissure (50 ×) 4% acide nitrique solution alcoolique

La plupart des dents cassées sur l'engrenage défaillant sont dues à une fracture de fatigue, les fissures commençant à la racine de la partie centrale de la largeur de la dent.

L'observation métallographique et au microscope électronique à balayage de la racine de la dent montre que le tissu noir devient la source d'initiation des fissures pendant l'utilisation de l'engrenage.

Au fur et à mesure que le nombre d'opérations augmente, la source de fissure s'étend, ce qui conduit finalement à la rupture de l'engrenage.

Après la cémentation, la microstructure de surface des acier allié apparaissent souvent des microstructures noires en pointillés, réticulées ou en bandes, réparties le long des joints de grains.

La raison de ce type de structure est que l'oxygène contenu dans le milieu de cémentation se diffuse dans l'acier, formant des oxydes de chrome, de manganèse, titaneLe silicium et d'autres éléments se trouvent à la limite des grains. Il en résulte un appauvrissement des éléments d'alliage à la limite des grains, ce qui entraîne une diminution de la trempabilité locale et l'apparition de produits de décomposition austénitiques noirs, tels que la troostite.

Les recherches menées tant au niveau national qu'international indiquent que la présence de tissu noir réduit considérablement la dureté de la surface, la résistance à la fatigue par flexion et la résistance à la fatigue par contact des pièces, ce qui a un impact négatif sur leur durée de vie.

C'est pourquoi de nombreux constructeurs automobiles réputés, tant au niveau national qu'international, ont établi des exigences spécifiques concernant la profondeur du tissu noir. Par exemple, les constructeurs automobiles allemands tels que Benz et BMW exigent que la profondeur du tissu noir ne dépasse pas 3μm.

En outre, le groupe FAW prévoit de réduire la profondeur du tissu noir de moins de 20μm à moins de 3μm.

L'inspection et l'analyse ci-dessus montrent clairement que la profondeur de la structure noire dans la structure métallographique de surface des pièces cémentées et trempées nécessite un contrôle strict. Le contrôle du tissu noir commence principalement par les deux aspects suivants :