Das Zahnrad ist die wichtigste Komponente des Getriebes. Während des Betriebs ist die Zahnoberfläche der Kontaktbelastung ausgesetzt, während der Zahnfuß die Biegebeanspruchung trägt. Daher werden die Versagensformen von Zahnrädern in erster Linie in Lochfraß und Abblättern aufgrund von Zahnoberflächenermüdung und Zahnbruch aufgrund von Zahnfußermüdung unterteilt.

Aufkohlen und Abschrecken sind die am weitesten verbreiteten und entwickelten Verfahren für Hochgeschwindigkeits- und Schwerlastgetriebe.

Mit dieser Methode kann gleichzeitig der Kontakt zur Zahnoberfläche verbessert werden. Ermüdungsfestigkeit und die Biegewechselfestigkeit des Zahnfußes. Allerdings sind die Aufkohlung und Abschreckungsprozess ist kompliziert, und bei der Wärmebehandlung können verschiedene Arten von Defekten auftreten, die zu einem frühzeitigen Ausfall des Getriebes führen können.

Während des Ermüdungstests einer von unserem Unternehmen neu entwickelten Getriebebaugruppe brach eines der Zahnräder.

Die Konstruktionsspezifikationen erfordern die Getriebematerial 8620H zu sein. Es wurde aufgekohlt und abgeschreckt und dann bei niedriger Temperatur angelassen. Die effektive Härtetiefe beträgt 0,8 bis 1,3 mm, die Oberflächenhärte 58 bis 64 HRC und die Kernhärte 30 bis 45 HRC.

Um die Ursache des Zahnbruchs zu ermitteln, führten wir Tests durch und analysierten die Bruchmorphologie, das Material und die Qualität der Wärmebehandlung.

Abbildung 1 veranschaulicht das Gesamterscheinungsbild des ausgefallenen Zahnrads. Mehrere Zähne sind am Zahnfuß gebrochen, und die Anzahl der gebrochenen Zähne übersteigt die Hälfte der Gesamtzahl der Zähne.

Die Makromorphologie des Bruchs ist in Abbildung 2 dargestellt.

Anhand der Frakturmorphologie lässt sich feststellen, dass die meisten Frakturen deutlich Ermüdungsbruch Merkmale. Die Frakturquelle befindet sich an der Zahnwurzel.

Der glatte und nach außen strahlende Ermüdungsausdehnungsbereich macht etwa 1/3 bis 1/2 der gesamten Wurzelfläche aus.

Die Bruchfläche im Bereich des Übergangsbruchs ist rau und dunkelgrau.

Abgesehen von Ermüdungsbrüchen zeigen einige Zahnradbrüche keine Ermüdungsbruch Eigenschaften und resultieren aus einmaligen Überlastungsbrüchen.

Abb. 1 Gesamtansicht der abgebrochenen Zähne

Abb. 2 Morphologie des Bruchs

Nach der Probenahme wurde die Bruchmorphologie mit einem Rasterelektronenmikroskop untersucht.

Abbildung 3 zeigt das Aussehen der Rissquelle.

Die Rissquelle befindet sich am Zahnfuß. Aus der Abbildung ist ersichtlich, dass die Rissquelle des Bruchs nicht zu einem Punkt konvergiert, sondern linear verläuft.

Die Oberfläche der Rissquelle ist aufgrund der wiederholten Reibung und Extrusion glatt.

Bei näherer Betrachtung sind an der Rissquelle schwarze abnorme Strukturen zu erkennen (siehe Abb. 4).

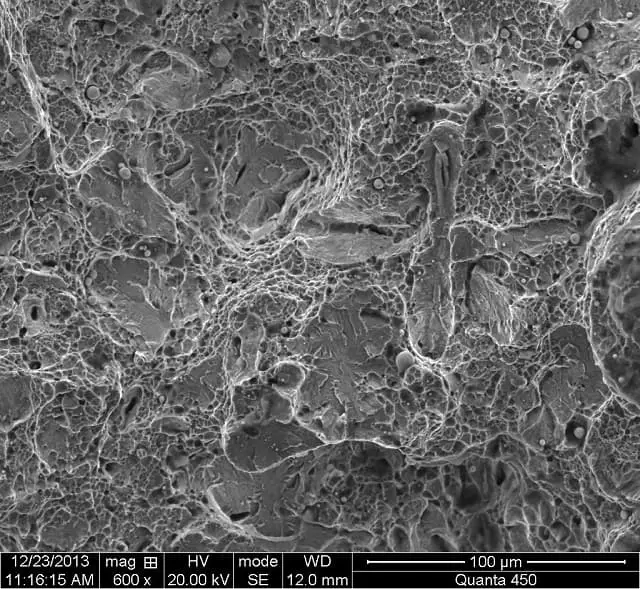

Die Beobachtung der mikroskopischen Morphologie der Ermüdungszone bei 1000-facher Vergrößerung ist in Abb. 5 dargestellt.

Bei starker Vergrößerung sind Ermüdungsrillen und radiale Prismen zu erkennen.

Abbildung 6 zeigt, dass es sich bei der Übergangsbruchzone um einen Grübchen- und Quasi-Spaltbruch handelt, was auf eine gute Zähigkeit der Zahnradmitte hinweist.

Abb. 3 Rissquelle

Abb. 4 Schwarze Struktur der Rissquelle

Abb. 5 Ermüdungsausbreitungsbruch

Abb. 6 Morphologie von Grübchen und Quasispalten in der Übergangsbruchzone

Von dem ausgefallenen Fanggerät wurden Proben zur Analyse der chemischen Zusammensetzung entnommen; die Ergebnisse sind in Tabelle 1 aufgeführt.

Der Analyse zufolge entspricht die chemische Zusammensetzung des Zahnrads den technischen Anforderungen der Norm SAEJ1268 für 8620H-Stahl.

Tabelle 1 Testergebnisse der chemischen Zusammensetzung (Massenfraktion) (%)

| Element | C | S | P | Si | Mn | Cr | Ni | Mo | Cu |

| Standardwert | 0.17~0.23 | ≤0.040 | ≤0.030 | 0.15~-0.35 | 0.60~0.95 | 0.35~0.65 | 0.35~0.75 | 0.15~0.25 | ≤0.35 |

| Erkennungswert | 0.22 | 0.017 | 0.010 | 0.28 | 0.87 | 0.58 | 0.45 | 0.18 | 0.086 |

Um die Qualität der Wärmebehandlung zu prüfen, nehmen Sie das unversehrte Zahnrad neben das gebrochene Zahnrad.

Die Oberflächenhärte beträgt 61 HRC, und die Kernhärte liegt bei 45 HRC.

Das Oberflächengefüge besteht aus Martensit und erhaltenen Austenitmit einem Restaustenitgehalt von etwa 15%. Das Zentrum besteht aus Latten Martensit und eine geringe Menge an Bainit.

Die effektive Härteschichttiefe bei 1/2 Zahnhöhe beträgt 1,01 mm.

Das Getriebe wurde aufgekohlt und abgeschreckt, und alle Wärmebehandlungsindizes entsprechen den in der Zeichnung angegebenen Konstruktionsanforderungen.

Zur Vorbereitung einer Probe verwenden Sie eine Präzisionsschneidemaschine um das Zahnrad in der Mitte der Zahnbreite zu schneiden und dann die metallographische Struktur des Zahnfußes auf der Schnittfläche mit einem metallographischen Mikroskop zu untersuchen.

In Abwesenheit von Korrosion (siehe Abb. 7) sind an der Zahnwurzel schwerwiegende schwarze Gewebe zu beobachten, die in einem Netzwerk verteilt sind und eine durchschnittliche Tiefe von etwa 20 μm aufweisen. Die individuelle Tiefe des schwarzen Gewebes erreicht bis zu 30 μm.

Ein gerader Riss geht vom schwarzen Gewebe der Zahnwurzel aus und erstreckt sich senkrecht zur Zahnwurzel nach innen.

Die Beobachtung nach der Korrosion (siehe Abb. 8) zeigt, dass auf beiden Seiten des Risses normale aufgekohlte und abgeschreckte Strukturen vorhanden sind.

Die metallografische Untersuchung der beiden Endflächen der Wurzel der Probe zeigt keine Anzeichen von Rissen.

Daraus lässt sich schließen, dass die beobachteten Risse während des Gebrauchs entstanden sind, was darauf hindeutet, dass die geprüften Zähne Ermüdungsrisse entwickelt haben, die sich ausgeweitet haben, und dass die Prüfung abgebrochen wurde, bevor der Bruch auftrat.

Wenn der Test fortgesetzt wird, ist zu erwarten, dass der Bruch eintritt.

Der metallografischen Analyse zufolge ist der Riss eng mit dem schwarzen Gewebe an der Zahnwurzel verbunden.

-No-corrosion.jpg)

Abb. 7 Schwarzes Gewebe und Riss an der Zahnwurzel (500 ×)) Keine Korrosion

Abb. 8 Struktur auf beiden Seiten des Risses (50 ×) 4% Salpetersäure-Alkohol-Lösung

Die meisten der gebrochenen Zähne des ausgefallenen Zahnrads sind auf Ermüdungsbruch zurückzuführen, wobei die Risse an der Wurzel des mittleren Teils der Zahnbreite beginnen.

Durch metallografische Beobachtungen und rasterelektronenmikroskopische Untersuchungen des Zahnfußes wird deutlich, dass das schwarze Gewebe während der Nutzung des Zahnrads zur Quelle der Rissbildung wird.

Mit zunehmender Anzahl der Bearbeitungen vergrößert sich die Rissquelle, was schließlich zum Bruch des Zahnrads führt.

Nach dem Aufkohlen wird das Oberflächengefüge von legierter Stahl erscheinen oft gepunktete, netzartige oder gebänderte schwarze Mikrostrukturen, die entlang der Korngrenze verteilt sind.

Der Grund für diese Art von Gefüge ist, dass der Sauerstoff im Aufkohlungsmedium in den Stahl diffundiert und Oxide von Chrom und Mangan bildet, TitanSilizium und andere Elemente an der Korngrenze. Dies führt zu einer Verarmung Legierungselemente an der Korngrenze, was zu einer Abnahme der lokalen Härtbarkeit und zum Auftreten schwarzer austenitischer Zersetzungsprodukte, wie Troostit, führt.

National und international durchgeführte Forschungsarbeiten zeigen, dass das Vorhandensein von schwarzem Gewebe die Oberflächenhärte, Biegewechselfestigkeit und Kontaktermüdungsfestigkeit von Bauteilen erheblich verringert und sich negativ auf deren Lebensdauer auswirkt.

Daher haben viele namhafte Fahrzeughersteller im In- und Ausland spezifische Anforderungen an die Tiefe des schwarzen Gewebes festgelegt. So schreiben beispielsweise deutsche Automobilhersteller wie Benz und BMW vor, dass die Tiefe des schwarzen Gewebes 3μm nicht überschreiten darf.

Außerdem plant die FAW-Gruppe, die Tiefe des schwarzen Gewebes von weniger als 20μm auf weniger als 3μm zu reduzieren.

Aus den obigen Untersuchungen und Analysen geht hervor, dass die Tiefe der schwarzen Struktur in der metallografischen Oberflächenstruktur von aufgekohlten und abgeschreckten Teilen einer strengen Kontrolle bedarf. Die Kontrolle des schwarzen Gewebes beginnt in erster Linie mit den folgenden zwei Aspekten:

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.