Pernahkah Anda bertanya-tanya, apa yang menghasilkan potongan yang sempurna dalam manufaktur? Artikel ini mengeksplorasi berbagai material cutting tool, merinci sifat dan kegunaannya yang unik. Dengan wawasan dari para insinyur mesin yang berpengalaman, Anda akan mengetahui bagaimana material ini merevolusi efisiensi dan presisi dalam pemesinan. Bersiaplah untuk meningkatkan pengetahuan Anda dan mengoptimalkan pilihan perkakas Anda.

Lihat juga:

Baja kecepatan tinggi adalah jenis baja perkakas yang dikenal dengan kekerasannya yang tinggi, ketahanan aus yang tinggi, dan ketahanan panas yang tinggi, yang dicapai melalui penambahan elemen seperti tungsten, molibdenum, kromium, dan vanadium. Juga dikenal sebagai baja perkakas berkecepatan tinggi atau baja kerja panas, baja ini biasanya disebut sebagai "baja putih."

Baja kecepatan tinggi terutama digunakan untuk membuat alat potong logam yang kompleks, ringan, dan tahan benturan. Proses pembuatan perkakas baja kecepatan tinggi sangat mudah dan memungkinkan penajaman yang mudah, itulah sebabnya mengapa perkakas ini masih menjadi bagian yang signifikan dari perkakas pemotong logam meskipun ada material yang lebih baru.

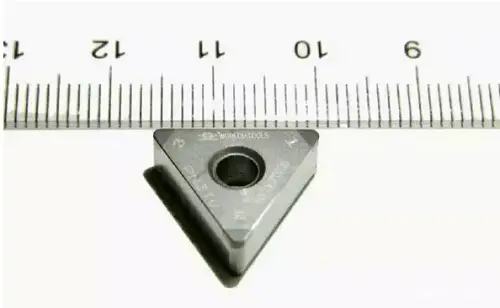

Karbida Semen adalah paduan yang terbuat dari logam tahan api dan logam pengikat, yang diproduksi melalui teknik metalurgi P/M. Material ini memiliki sifat yang sangat baik seperti kekerasan yang tinggi, ketahanan aus, kekuatan dan ketangguhan yang baik, tahan panas, dan tahan korosi.

Khususnya, kekerasan tinggi dan ketahanan ausnya tetap konstan bahkan pada suhu hingga 500°C, dan masih memiliki kekerasan tinggi pada suhu 1000°C. Dengan demikian, cemented carbide memiliki performa pemotongan yang lebih tinggi dibandingkan dengan baja kecepatan tinggi dan dapat meningkatkan daya tahan pahat beberapa hingga puluhan kali lipat.

Dengan daya tahan yang sama, cemented carbide memungkinkan kecepatan potong meningkat 4-10 kali lipat. Sebagai hasilnya, carbide ini digunakan secara luas sebagai material perkakas, yang mampu memotong material yang sulit dikerjakan dengan mesin, seperti baja tahan panas, baja tahan karat, baja mangan tinggi, dan baja perkakas.

Intan dianggap sebagai bahan yang paling keras dengan konduktivitas termal yang luar biasa di antara bahan mineral yang dikenal. Keausan gesekannya dengan berbagai bahan logam dan non-logam hanya 1/50-1/800 dari karbida yang disemen, menjadikannya bahan yang ideal untuk alat potong.

Sebagian besar alat pemotong terbuat dari berlian kristal tunggal buatan. Ujung tombak perkakas berlian sangat tajam, yang penting untuk memotong serpihan dengan bagian yang kecil. Mata potongnya memiliki kekasaran yang rendah dan koefisien gesekan yang rendah, sehingga kecil kemungkinannya untuk menghasilkan serpihan selama pemotongan, sehingga menghasilkan permukaan mesin yang berkualitas tinggi.

Ada tiga jenis alat pemotong berlian: alat berlian kristal tunggal alami, alat berlian kristal tunggal sintetis padat, dan alat senyawa berlian. Namun demikian, perkakas berlian alami jarang digunakan dalam produksi aktual karena harganya yang mahal.

Ini adalah bahan sintesis artifisial yang baru dikembangkan, disinter dari bubuk CBN (Cubic Boron Nitride) dan sedikit pengikat (seperti Co-Ni, TiC, TiN, atau Al2O3) di bawah suhu dan tekanan tinggi dan dengan bantuan katalis. Material ini memiliki kekerasan yang tinggi, ketahanan abrasi yang baik, stabilitas kimiawi yang luar biasa, dan stabilitas termal yang lebih tinggi dibandingkan dengan perkakas berlian.

Material ini dapat mempertahankan sifat-sifatnya bahkan ketika digunakan pada suhu antara 1200-1300°C dan tidak bereaksi dengan logam dalam kelompok besi, sehingga ideal untuk memproses baja. Oleh karena itu, cutting tool CBN terutama digunakan untuk pemesinan yang efisien pada material yang sulit dikerjakan dengan mesin dan memiliki cakupan aplikasi yang luas dalam industri pemesinan.

Keuntungan utama dari bahan perkakas keramik adalah kekerasannya yang tinggi dan ketahanannya terhadap abrasi, serta pengurangan minimal pada kekuatan lentur dan ketahanan terhadap pembengkokan pada suhu tinggi.

Mereka memiliki stabilitas kimiawi yang tinggi, afinitas yang rendah terhadap logam, dan ketahanan yang baik terhadap oksidasi pada suhu tinggi. Chip tidak bereaksi dengan baja bahkan pada suhu leleh, sehingga mengurangi daya rekat, difusi, dan keausan oksidatif, serta koefisien gesekan yang lebih rendah. Keripik juga lebih kecil kemungkinannya untuk menempel pada alat potong dan kecil kemungkinannya untuk menghasilkan chipping.

Namun demikian, kelemahan perkakas keramik termasuk kerapuhan yang tinggi, kekuatan dan ketangguhan yang rendah, serta kekuatan lentur yang lebih lemah dibandingkan dengan karbida yang disemen.

Ketika memilih material cutting tool, sangat penting untuk mempertimbangkan berbagai faktor untuk memastikan kinerja yang optimal, umur yang panjang, dan efektivitas biaya. Bagian ini menguraikan pertimbangan utama dalam memilih material cutting tool: Kekuatan dan Kekerasan, Ketangguhan, Ketahanan Aus, Stabilitas Termal, dan Kelayakan Ekonomi.

Kekuatan dan Kekerasan

Kekuatan dan kekerasan adalah sifat dasar yang menentukan kemampuan material untuk menahan gaya potong dan menjaga stabilitas dimensi selama operasi pemesinan. Pertimbangan utama meliputi:

Ketangguhan

Ketangguhan adalah faktor penting yang mengukur kemampuan material untuk menyerap energi dan menahan fraktur atau chipping. Saat mengevaluasi ketangguhan, pertimbangkan:

Ketahanan aus

Ketahanan aus sangat penting dalam memperpanjang usia pakai alat dan menjaga akurasi pemesinan. Aspek-aspek utama meliputi:

Stabilitas Termal

Temperatur tinggi yang dihasilkan selama pemesinan memerlukan stabilitas termal yang sangat baik pada material alat potong:

Kelayakan Ekonomi

Aspek ekonomis dari pemilihan material cutting tool sangat penting untuk mengoptimalkan biaya pemesinan secara keseluruhan:

Dengan mengevaluasi kriteria ini secara cermat, para insinyur dapat memilih material cutting tool yang paling tepat untuk aplikasi pemesinan tertentu, menyeimbangkan antara kebutuhan performa dengan pertimbangan ekonomis. Pendekatan ini memastikan usia pakai alat yang optimal, kualitas pemesinan, dan efisiensi proses secara keseluruhan.

Operasi Pemesinan

Material cutting tool memainkan peran penting dalam berbagai operasi pemesinan, yang secara signifikan memengaruhi produktivitas, efektivitas biaya, dan kualitas produk. Operasi pemesinan utama meliputi:

Penggilingan: Proses serbaguna ini menggunakan pemotong putar untuk menghilangkan material dari benda kerja. Baja kecepatan tinggi (HSS) dan alat karbida tetap menjadi standar industri, tetapi komposit keramik-logam canggih (cermet) dan sisipan boron nitrida kubik (CBN) semakin populer untuk pemesinan kecepatan tinggi pada baja dan superalloy yang dikeraskan.

Pembubutan: Dalam operasi ini, alat potong satu titik menghilangkan material saat benda kerja berputar. Meskipun keramik, polycrystalline diamond (PCD), dan karbida merupakan bahan yang umum digunakan, namun perkakas yang diproses secara kriogenik dan lapisan multilayer berstruktur nano muncul sebagai pengubah permainan untuk meningkatkan masa pakai perkakas dan kualitas hasil akhir.

Pengeboran: Alat potong multi-titik atau satu-titik membuat lubang silindris pada benda kerja. Selain HSS dan karbida, operasi pengeboran modern mendapatkan manfaat dari bor berpendingin dan bor sisipan yang dapat diindeks, yang menawarkan evakuasi chip dan pembuangan panas yang lebih baik dalam aplikasi lubang dalam.

Teknologi yang Sedang Berkembang

Beberapa teknologi mutakhir membentuk kembali lanskap alat pemotong:

Manufaktur Aditif (AM): Selain memproduksi alat dengan geometri yang rumit, AM memungkinkan pembuatan alat potong hibrida dengan saluran pendingin internal yang dioptimalkan dan komposisi substrat yang disesuaikan, sehingga meningkatkan kinerja dalam skenario pemesinan yang menantang.

Teknologi Pelapisan: Teknik deposisi uap fisik (PVD) dan deposisi uap kimia (CVD) yang canggih sekarang memungkinkan pelapisan multi-lapisan yang direkayasa secara tepat. Ini termasuk pelapis AlTiN yang tahan suhu untuk pemesinan kering dan pelapis MoS2 yang dapat melumasi sendiri untuk meningkatkan aliran chip pada material yang sulit dikerjakan dengan mesin.

Alat Cerdas: Integrasi sensor mikro dan konektivitas IoT pada cutting tool memudahkan pemantauan gaya potong, suhu, dan keausan tool secara real-time. Data ini, jika digabungkan dengan algoritme pembelajaran mesin, memungkinkan pemeliharaan prediktif, strategi pemesinan adaptif, dan pengoptimalan efektivitas peralatan secara keseluruhan (OEE).

Pemesinan Kriogenik: Sistem pendingin nitrogen cair diintegrasikan ke dalam alat potong, sehingga memungkinkan pemesinan superalloy dan komposit tahan panas berkinerja tinggi yang berkelanjutan yang digunakan dalam aplikasi kedirgantaraan.

Dengan mengikuti perkembangan teknologi ini, para profesional di bidang manufaktur dapat mengambil keputusan yang tepat untuk mengoptimalkan proses pemesinan mereka, mengurangi waktu siklus, dan meningkatkan kualitas produk secara keseluruhan di pasar global yang semakin kompetitif.