1. Come mostrato nella Figura 1, lo stampo utilizzato per l'esperimento di punzonatura ha una corsa dello stampo superiore di 45 mm. Al termine del processo di punzonatura, la distanza tra il fondo dello stampo superiore e la superficie superiore dello stampo inferiore è di 0,3 mm, come illustrato nella Figura 2. Questa disposizione [...] Questa disposizione [...]

Come mostrato nella Figura 1, lo stampo utilizzato per l'esperimento di punzonatura ha una corsa superiore dello stampo di 45 mm.

Al termine del processo di punzonatura, la distanza tra il fondo dello stampo superiore e la superficie superiore dello stampo inferiore è pari a 0,3 mm, come illustrato nella Figura 2.

Questa disposizione impedisce alla lama di penetrare troppo profondamente nello stampo inferiore, evitando così un'usura eccessiva dello stampo superiore.

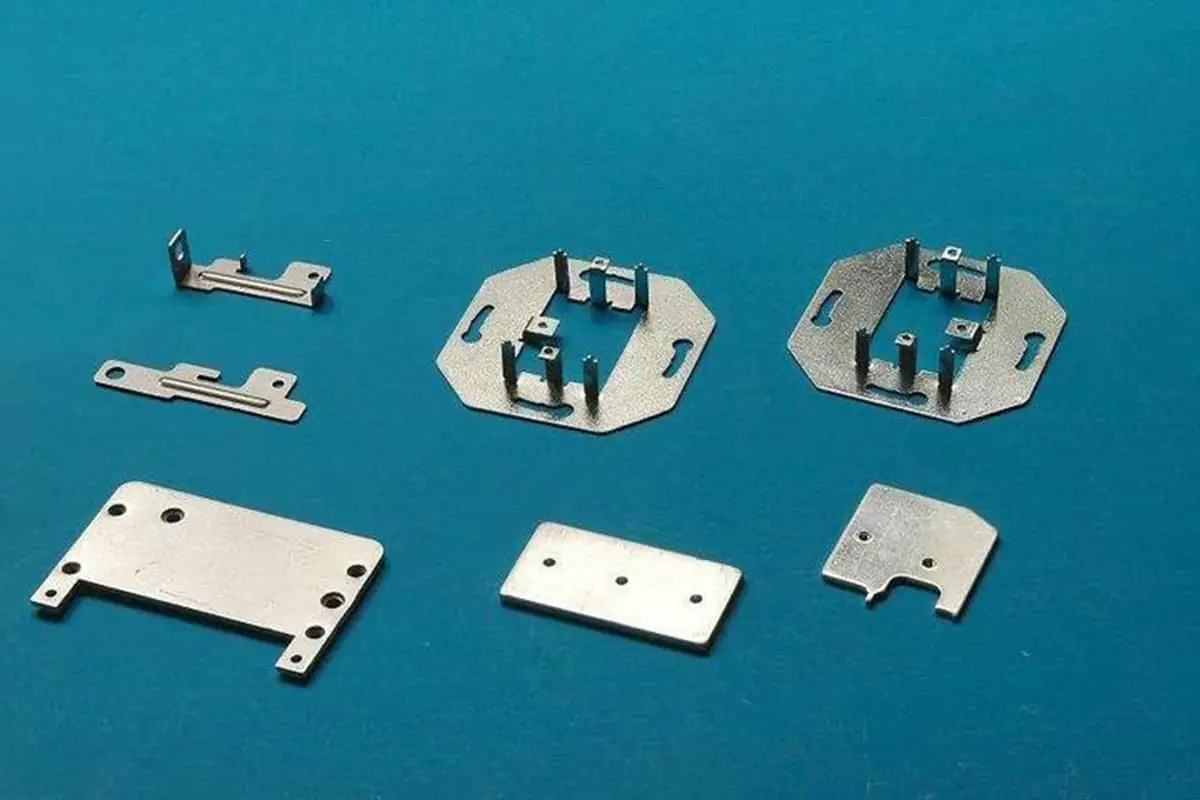

Il materiale utilizzato in questo esperimento è una lega di rame (vedi Figura 3), con uno spessore di 0,23 mm.

In questo esperimento sono state utilizzate quattro diverse distanze di punzonatura, 0 mm, 0,01 mm, 0,02 mm e 0,03 mm, a due velocità di punzonatura di 30 mm/s e 80 mm/s, per un totale di otto parametri sperimentali.

L'esperimento è stato condotto su un macchina da stampa specificamente progettato per la punzonatura e ha utilizzato un microscopio digitale Keyence per osservare la forma del pezzo dopo la punzonatura.

La Figura 4 confronta le bave sui pezzi punzonati quando la velocità di punzonatura è di 30 mm/s e le distanze di punzonatura sono di 0 mm e 0,03 mm.

Dalla Figura 4 è evidente che con un gioco di 0 mm la superficie del pezzo punzonato è molto liscia e priva di bave, mentre con un gioco di 0,03 mm rimangono bave sulla rottura, con una larghezza di circa 75 μm.

Ciò potrebbe essere dovuto al fatto che il bordo della lama dello stampo si arrotonda a causa dell'usura quando il gioco è troppo grande, riducendo così la concentrazione delle sollecitazioni sul bordo della lama e causando la comparsa della cricca più lontano dal bordo della lama.

Quando la velocità di punzonatura aumenta a 80 mm/s, gli effetti delle diverse distanze di punzonatura sui pezzi punzonati sono notevolmente diversi.

Con un gioco di 0 mm, la sezione trasversale del pezzo punzonato rimane priva di bave, ma il bordo del pezzo è molto più completo rispetto a quando la velocità è di 30 mm/s (vedere Figura 5a), quasi privo di perdita di materiale dovuta al taglio. Pertanto, la qualità della superficie è migliore rispetto a quando la velocità è di 30 mm/s.

Al contrario, con un gioco di 0,03 mm, le bave sul pezzo punzonato sono notevolmente più grandi e più ampie rispetto a quando la velocità è di 30 mm/s, come mostrato nella Figura 5b. Come nel caso di un gioco di 0 mm, anche il bordo del pezzo prodotto con un gioco di 0,03 mm è abbastanza completo.

Le figure 6 e 7 presentano le immagini in sezione trasversale dei pezzi punzonati formati con due diverse velocità di punzonatura e varie distanze di punzonatura, ingrandite 500 volte.

La Figura 6 mostra che quando il gioco di punzonatura è di 0 mm, le zone lucide e fratturate del pezzo punzonato sono molto evidenti.

Inoltre, la zona lucida è più ampia, mentre la zona fratturata è più piatta. Ciò suggerisce che quando la velocità di punzonatura è di 30 mm/s e il gioco di punzonatura è di 0 mm, il materiale punzonato subisce un processo completo di deformazione plastica da taglio e frattura.

Nel caso di un gioco di 0,03 mm, non appaiono zone lucide e fratturate distinte, ma si osservano piuttosto angoli collassati e un processo di flusso plastico graduale.

Ciò rivela che un aumento del gioco è sfavorevole alla rapida rottura del materiale. Un gioco di punzonatura troppo ampio indebolisce la deformazione da taglio del materiale e aumenta il flusso plastico, incidendo in modo significativo sulla precisione della sezione trasversale del pezzo punzonato.

D'altra parte, quando la velocità di punzonatura aumenta, come si vede dalla Figura 7a, la zona lucida diminuisce e la zona fratturata si allarga a una distanza di 0 mm. Ciò indica che un aumento della velocità di punzonatura accelera la deformazione da taglio e il processo di frattura del materiale punzonato.

La Figura 7b dimostra inoltre che anche con un aumento del gioco in condizioni di punzonatura ad alta velocità, la deformazione da taglio e il processo di frattura del pezzo punzonato rimangono chiari e completi. Ciò dimostra che un aumento della velocità di punzonatura è vantaggioso per garantire la qualità e la precisione della sezione trasversale del pezzo punzonato.

L'impatto del gioco di punzonatura e della velocità di punzonatura sulla qualità della sezione trasversale del pezzo punzonato è evidente.

Per i pezzi punzonati in lega di rame più sottili, la scelta di un gioco più piccolo ha un impatto diretto sulla soppressione della formazione di bave: giochi più piccoli portano a una rapida deformazione da taglio e a processi di frattura, con conseguenti superfici lisce e un risultato privo di bave.

Inoltre, un aumento della velocità di punzonatura può accelerare la deformazione elastica e plastica del materiale, controllando il flusso plastico e migliorando la qualità della superficie.