1. Matriz para puncionamento Conforme mostrado na Figura 1, a matriz usada no experimento de puncionamento tem um curso de molde superior de 45 mm. Quando o processo de puncionamento é concluído, a distância entre a parte inferior do molde superior e a superfície superior do molde inferior é de 0,3 mm, conforme ilustrado na Figura 2. Esse arranjo [...]

Conforme mostrado na Figura 1, a matriz usada no experimento de perfuração tem um curso superior de molde de 45 mm.

Quando o processo de perfuração é concluído, a distância entre a parte inferior do molde superior e a superfície superior do molde inferior é de 0,3 mm, conforme ilustrado na Figura 2.

Essa disposição é feita para evitar que a lâmina penetre muito profundamente no molde inferior, evitando assim o desgaste excessivo do molde superior.

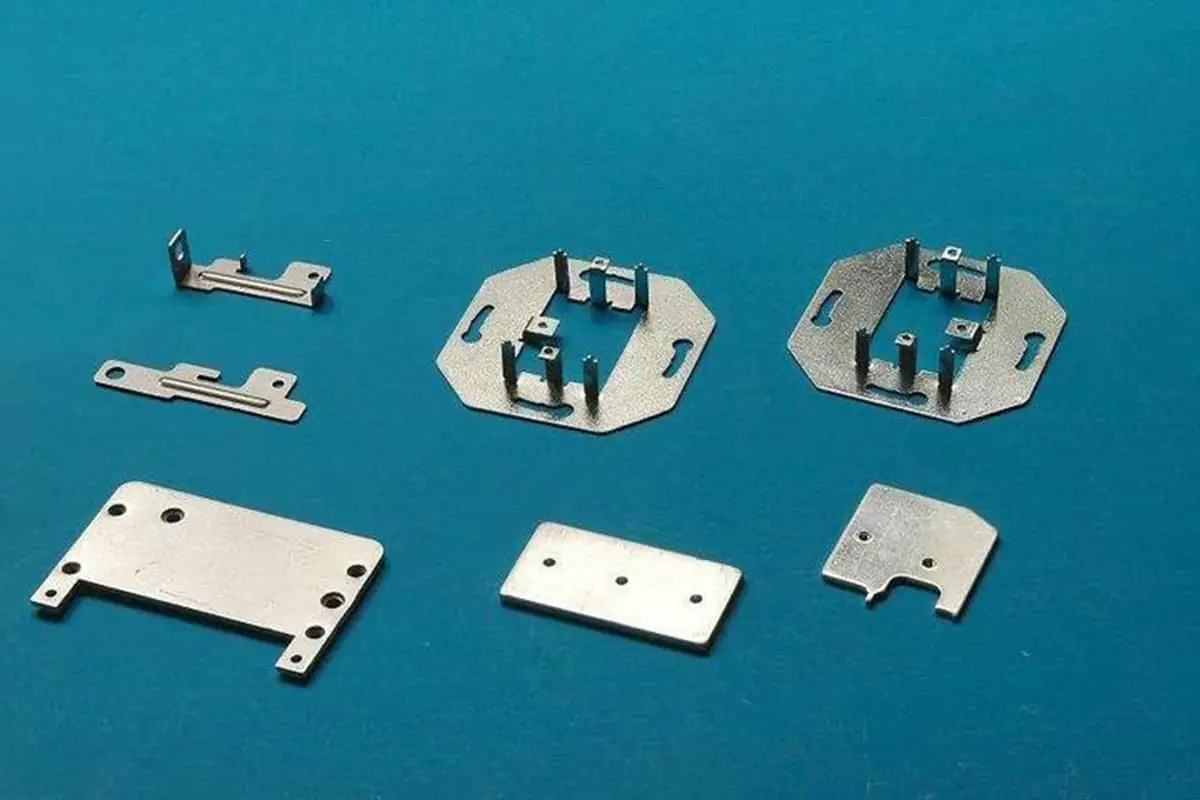

O material usado neste experimento é uma liga de cobre (veja a Figura 3), com uma espessura de 0,23 mm.

Esse experimento utilizou quatro diferentes folgas de punção de 0 mm, 0,01 mm, 0,02 mm e 0,03 mm, em duas velocidades de punção de 30 mm/s e 80 mm/s, totalizando oito parâmetros experimentais.

O experimento foi realizado em um máquina de prensagem especificamente projetado para perfuração e usou um microscópio digital Keyence para observar a forma da peça de trabalho após a perfuração.

A Figura 4 compara as rebarbas nas peças perfuradas quando a velocidade de perfuração é de 30 mm/s e as folgas de perfuração são de 0 mm e 0,03 mm.

A Figura 4 mostra claramente que, para uma folga de 0 mm, a superfície da peça perfurada é muito lisa, sem rebarbas, ao passo que, com uma folga de 0,03 mm, as rebarbas permanecem na ruptura, medindo aproximadamente 75 μm de largura.

Isso pode ser devido ao arredondamento da borda da lâmina da matriz devido ao desgaste quando a folga é muito grande, reduzindo assim a concentração de tensão na borda da lâmina e fazendo com que a trinca apareça mais longe da borda da lâmina.

À medida que a velocidade de perfuração aumenta para 80 mm/s, os efeitos de diferentes folgas de perfuração nas peças perfuradas são visivelmente diferentes.

Para uma folga de 0 mm, a seção transversal da peça perfurada permanece sem rebarbas, mas a borda da peça de trabalho é muito mais completa do que quando a velocidade é de 30 mm/s (veja a Figura 5a), quase sem perda de material devido ao cisalhamento. Portanto, sua qualidade de superfície é melhor do que quando a velocidade é de 30 mm/s.

Em contraste, com uma folga de 0,03 mm, as rebarbas na peça perfurada são visivelmente maiores e mais largas do que quando a velocidade é de 30 mm/s, conforme mostrado na Figura 5b. Semelhante ao caso da folga de 0 mm, a borda da peça de trabalho produzida com uma folga de 0,03 mm também é bastante completa.

As Figuras 6 e 7 apresentam as imagens de seção transversal de peças perfuradas formadas sob duas velocidades diferentes de perfuração e várias folgas de perfuração, ampliadas 500 vezes.

A Figura 6 ilustra que, quando a folga de perfuração é de 0 mm, as zonas brilhantes e fraturadas da peça perfurada são muito perceptíveis.

Além disso, a zona brilhante é mais larga, enquanto a zona fraturada é mais plana. Isso sugere que, quando a velocidade de puncionamento é de 30 mm/s e a folga de puncionamento é de 0 mm, o material puncionado passa por um processo completo de deformação plástica por cisalhamento e fratura.

No caso de uma folga de 0,03 mm, não aparecem zonas brilhantes e fraturadas distintas, mas são observados cantos colapsados e um processo de fluxo plástico gradual.

Isso revela que um aumento na folga é desfavorável para a fratura rápida do material. Uma folga de perfuração muito grande enfraquece a deformação por cisalhamento do material e aumenta o fluxo de plástico, afetando significativamente a precisão da seção transversal da peça perfurada.

Por outro lado, quando a velocidade de perfuração aumenta, conforme observado na Figura 7a, a zona brilhante diminui e a zona fraturada aumenta em uma folga de 0 mm. Isso indica que um aumento na velocidade de perfuração acelera a deformação por cisalhamento e o processo de fratura do material perfurado.

A Figura 7b também demonstra que, mesmo com um aumento na folga em condições de puncionamento de alta velocidade, a deformação por cisalhamento e o processo de fratura da peça puncionada permanecem claros e completos. Isso mostra que um aumento na velocidade de puncionamento é benéfico para garantir a qualidade e a precisão da seção transversal da peça puncionada.

O impacto da folga e da velocidade de perfuração sobre a qualidade da seção transversal da peça perfurada é evidente.

Para peças perfuradas de liga de cobre mais finas, a escolha de uma folga menor tem um impacto direto na supressão da formação de rebarbas: folgas menores levam a processos rápidos de deformação por cisalhamento e fratura, resultando em superfícies lisas e em um resultado sem rebarbas.

Além disso, um aumento na velocidade de perfuração pode acelerar a deformação elástica e plástica do material, controlando o fluxo plástico e melhorando a qualidade da superfície.