Come influisce la velocità di raffreddamento sulla microstruttura dell'acciaio? La curva C del trattamento termico rivela l'affascinante trasformazione della microstruttura dell'acciaio al carbonio durante il raffreddamento. Questo articolo approfondisce le differenze tra i metodi di raffreddamento isotermico e continuo, spiegando come le diverse velocità di raffreddamento portino alla formazione di strutture di perlite, bainite e martensite. La comprensione della curva C consente di capire come controllare le proprietà dell'acciaio per ottenere la durezza e la resistenza desiderate. Immergetevi nella scienza della trasformazione dell'acciaio e imparate a ottimizzare i vostri processi di trattamento termico.

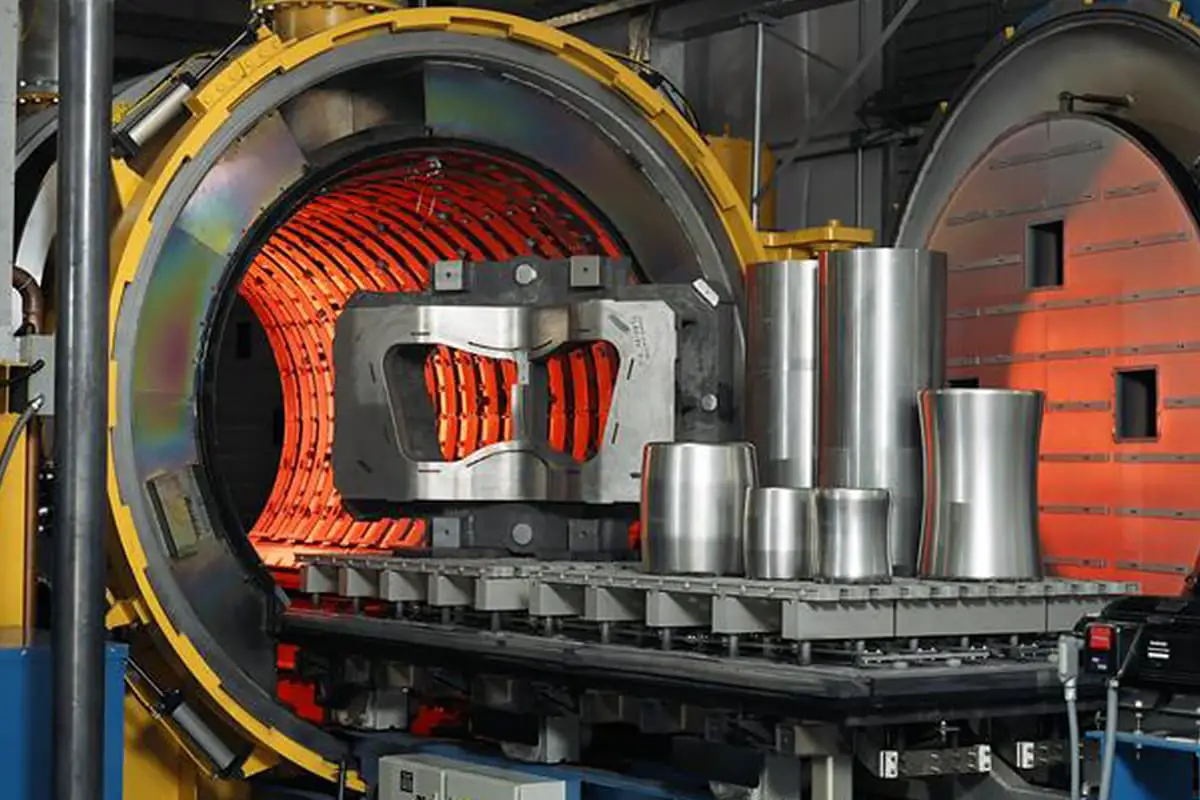

Il trattamento termico è un processo cruciale nella fabbricazione dei metalli che altera le proprietà fisiche e talvolta chimiche di un materiale. Questa procedura controllata di riscaldamento e raffreddamento può migliorare significativamente la resistenza, la durezza, la duttilità e altre proprietà meccaniche del metallo senza modificarne la forma. Il principio del trattamento termico consiste nella manipolazione della microstruttura del materiale.

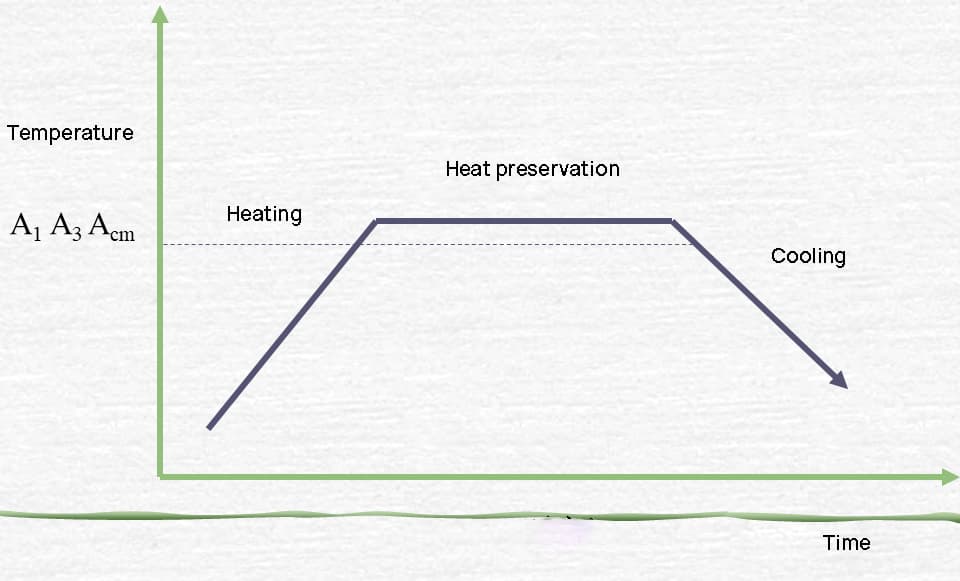

Il processo prevede in genere tre fasi principali:

I diversi processi di trattamento termico, come ricottura, normalizzazione, tempra e rinvenimento, utilizzano variazioni di queste fasi per ottenere risultati specifici. Ad esempio, la tempra comporta un raffreddamento rapido per aumentare la durezza, mentre la ricottura utilizza un raffreddamento lento per migliorare la duttilità e ridurre le tensioni interne.

L'efficacia del trattamento termico dipende da diversi fattori, tra cui la composizione chimica del metallo, la microstruttura iniziale, la temperatura di riscaldamento, il tempo di mantenimento e la velocità di raffreddamento. I moderni processi di trattamento termico utilizzano spesso un controllo preciso della temperatura, atmosfere protettive e sistemi di raffreddamento computerizzati per garantire risultati coerenti e ottimali.

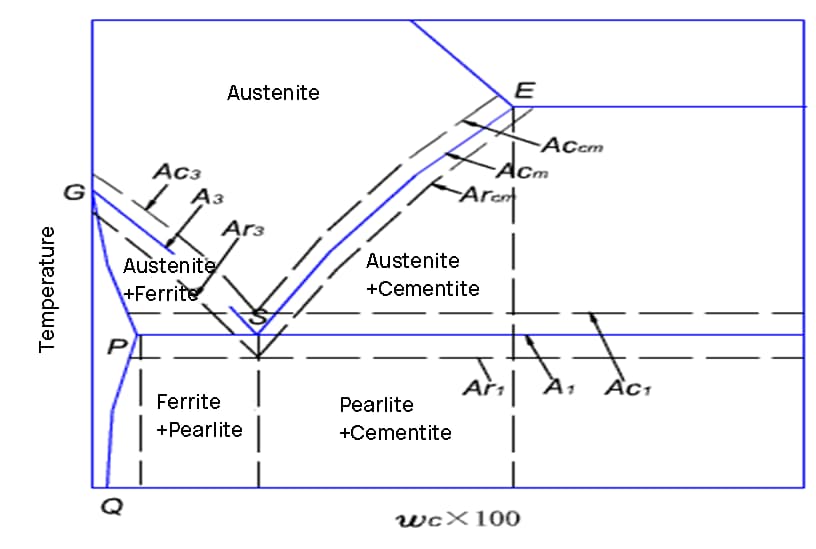

Quando l'acciaio viene riscaldato, subisce diverse trasformazioni di fase critiche che ne alterano significativamente la microstruttura e le proprietà. Queste trasformazioni sono fondamentali per i processi di trattamento termico e influenzano notevolmente le caratteristiche finali dell'acciaio.

A temperatura ambiente, l'acciaio al carbonio presenta in genere una struttura ferrite-pearlite. All'aumentare della temperatura si verificano le seguenti trasformazioni:

La comprensione di queste trasformazioni è fondamentale per ottimizzare i processi di trattamento termico come ricottura, normalizzazione, tempra e rinvenimento. La velocità di riscaldamento, la temperatura di picco e il tempo di mantenimento giocano tutti un ruolo fondamentale nel controllo della microstruttura finale e delle proprietà dell'acciaio.

Il moderno trattamento termico spesso impiega un preciso controllo della temperatura e attrezzature specializzate come riscaldatori a induzione o forni ad atmosfera controllata per ottenere le trasformazioni desiderate, riducendo al minimo gli effetti dannosi come la decarburazione o l'eccessiva crescita dei grani.

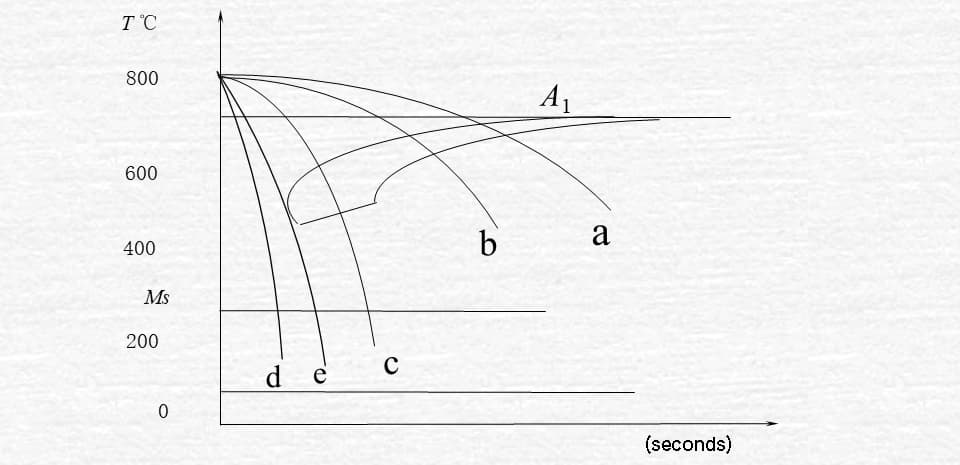

La curva C, nota anche come diagramma Tempo-Temperatura-Trasformazione (TTT), è uno strumento fondamentale in metallurgia utilizzato per analizzare la trasformazione della microstruttura dell'acciaio al carbonio durante il raffreddamento dopo l'austenitizzazione. Questa curva fornisce preziose indicazioni sulla cinetica delle trasformazioni di fase e aiuta gli ingegneri a ottimizzare i processi di trattamento termico per ottenere le proprietà meccaniche desiderate.

Esistono due metodi principali per raffreddare l'acciaio nel processo di trattamento termico:

Nella produzione industriale pratica, il raffreddamento continuo è il metodo più comunemente utilizzato grazie alla sua semplicità ed efficienza. Tuttavia, la comprensione di entrambi i processi di trasformazione è fondamentale per la progettazione e l'ottimizzazione del trattamento termico dell'acciaio.

La curva C è uno strumento fondamentale per prevedere l'evoluzione microstrutturale e progettare cicli di trattamento termico per ottenere specifiche proprietà meccaniche negli acciai al carbonio e basso legati. Consente a metallurgisti e ingegneri di personalizzare il processo di raffreddamento per ottenere le combinazioni desiderate di resistenza, durezza e duttilità nei componenti in acciaio.

Curva di trasformazione isotermica di un prodotto sottoraffreddato austenite in acciaio eutettoide

Il austenite di acciaio eutettoide viene raffreddato a una temperatura compresa tra A1 e 550°C, dando luogo a una struttura di perlite attraverso il processo di trasformazione isotermica. Questa trasformazione dell'austenite in perlite è il risultato della nucleazione e della crescita alternata di ferrite e cementite, come illustrato nella Figura 3-7.

In primo luogo, il nucleo dei cristalli di cementite si forma sul bordo del grano dell'austenite.

Il contenuto di carbonio della cementite è superiore a quello dell'austenite, con conseguente assorbimento di atomi di carbonio dall'austenite circostante.

Di conseguenza, il contenuto di carbonio dell'austenite vicina si riduce, creando le condizioni per la formazione di ferrite e convertendo questa parte di austenite in ferrite.

La bassa solubilità del carbonio della ferrite fa sì che il carbonio in eccesso debba essere trasferito all'austenite adiacente durante la sua crescita, causando un aumento del contenuto di carbonio nella regione di austenite adiacente e creando le condizioni per la formazione di nuova cementite.

Attraverso questo processo, l'austenite si trasforma completamente in una struttura di perlite con strati alternati di ferrite e cementite.

La formazione della perlite richiede il movimento degli atomi di carbonio e la distanza del movimento determina la larghezza delle lamelle di perlite. Ad alte temperature, il movimento degli atomi di carbonio è più esteso, con il risultato di lamelle di perlite più larghe.

Al contrario, a basse temperature, gli atomi di carbonio hanno difficoltà a muoversi e quindi le lamelle di perlite sono più dense. La microstruttura trasformata da 727°C a 650°C è la perlite.

La struttura ottenuta con la trasformazione tra 650°C e 600°C è nota come sorbite, definita anche perlite fine. La trasformazione tra 600°C e 550°C porta alla formazione di troostite, nota anche come perlite finissima.

Questi tre tipi di strutture perlitiche si differenziano solo per la spaziatura lamellare e non presentano differenze fondamentali.

I prodotti della trasformazione isoterma dell'austenite nell'acciaio eutettoide, dal sottoraffreddamento a una temperatura compresa tra 550°C e 240°C, appartengono alla struttura della bainite. La bainite superiore si forma nella parte alta di questo intervallo di temperatura, mentre la bainite inferiore si ottiene nella parte bassa. La bainite inferiore presenta una maggiore durezza e resistenza, nonché una migliore plasticità e tenacità. Tuttavia, la bainite superiore non ha applicazioni pratiche.

È molto difficile che gli atomi di carbonio nell'austenite si spostino al di sotto dei 240°C.

L'austenite subisce solo una trasformazione isomorfa, passando da una struttura cubica a facce centrate (ferro y) a una struttura cubica a corpo centrato (ferro α).

Tutti gli atomi di carbonio all'interno dell'austenite originale rimangono nel reticolo cubico a corpo centrato, dando luogo a un ferro α supersaturo.

Questa soluzione solida supersatura di carbonio nel ferro α viene definita martensite.

Quando l'austenite dell'acciaio eutettoide viene raffreddata a 240°C (MS), inizia a trasformarsi in martensite.

Man mano che la temperatura continua a scendere, la quantità di martensite aumenta mentre l'austenite sottoraffreddata diminuisce.

Quando la temperatura raggiunge i -50°C (MF), l'austenite sottoraffreddata si è completamente trasformata in martensite.

Pertanto, la struttura tra MS e MF consiste in martensite e austenite conservata.

A causa delle variazioni del contenuto di carbonio, la martensite presenta due forme.

La martensite con un elevato contenuto di carbonio assume una forma aghiforme, nota come martensite aghiforme.

La martensite con un basso contenuto di carbonio, invece, è simile a una placca e viene definita martensite a placche.

| Tessuto | Contenuto di carbonio (%) | Proprietà meccaniche | |||

| HRC | (Mpa) | ak J/cm2 | Ψ(%) | ||

| Basse emissioni di carbonio | 0.2 | 40~45 | 1500 | 60 | 20~30 |

| Alto carbonio | 1.2 | 60~65 | 500 | 5 | 2~4 |

Tabella 4-5 confronto delle proprietà dell'acciaio 15MnVB con martensite a basso tenore di carbonio e dell'acciaio 15MnVB con martensite a basso tenore di carbonio. temprato e rinvenuto Acciaio 40Cr

| Grado di acciaio | 15MnVB40Cr |

| Stato | Stato di tempra e rinvenimento della martensite a basso tenore di carbonio |

| HRC | 4338 |

| σo.2/MPa | 1133800 |

| σb/MPa | 13531000 |

| δ5(%) | 12.69 |

| φ(%) | 5145 |

| ak/Jcm-2 | 9560 |

| ak(-50℃)/J.cm-2 | 70≤40 |

Fig. 3-9 curva di trasformazione per raffreddamento dell'acciaio eutettoide

a. Raffreddamento con forno

Quando la curva di raffreddamento interseca la linea di inizio della trasformazione della perlite, inizia la trasformazione dell'austenite in perlite.

Quando la curva di raffreddamento si interseca con la linea finale della transizione, la trasformazione è completa.

Come risultato della trasformazione che avviene all'interno della regione perlitica, si forma una struttura perlitica.

b. Raffreddamento in aria

A causa della rapida velocità di raffreddamento, la trasformazione avviene nella regione della sorbite, producendo ferrite come prodotto di trasformazione.

c. raffreddamento dell'olio

La curva di raffreddamento interseca solo la linea iniziale della trasformazione della perlite (nella zona di trasformazione della troostite), ma non la linea finale.

Di conseguenza, solo una parte dell'austenite si trasforma, dando luogo alla formazione di troostite come prodotto di trasformazione. La parte restante dell'austenite si trasforma in martensite al raffreddamento fino alla linea MS.

Infine, una miscela struttura della martensite e si ottiene la troostite.

Si riferisce al prodotto raffreddato in olio.

d. Raffreddamento ad acqua.

A causa della velocità di raffreddamento, la curva di raffreddamento non si interseca con la linea di inizio della trasformazione della perlite.

Se raffreddata al di sotto della linea di inizio della trasformazione della martensite, l'austenite si trasforma in martensite.

La curva di raffreddamento continuo si trova in basso a destra della curva isoterma C, con una temperatura di trasformazione P più bassa e una durata maggiore.

Gli acciai eutettoidi e ipereutettoidi presentano una linea di terminazione della trasformazione P, ma nessuna trasformazione di tipo B durante il raffreddamento continuo.

Per gli acciai ipoeutettoidi, il sottoraffreddamento in uno specifico intervallo di temperatura durante il raffreddamento continuo può provocare una parziale trasformazione in B.

La determinazione della curva di trasformazione per raffreddamento continuo è impegnativa, per cui molti acciai non dispongono ancora di questa informazione.

Nel trattamento termico pratico, il processo di trasformazione per raffreddamento continuo viene spesso valutato facendo riferimento alla curva C.

Confronto tra la curva TTT e la curva CCT dell'acciaio al carbonio eutettoide

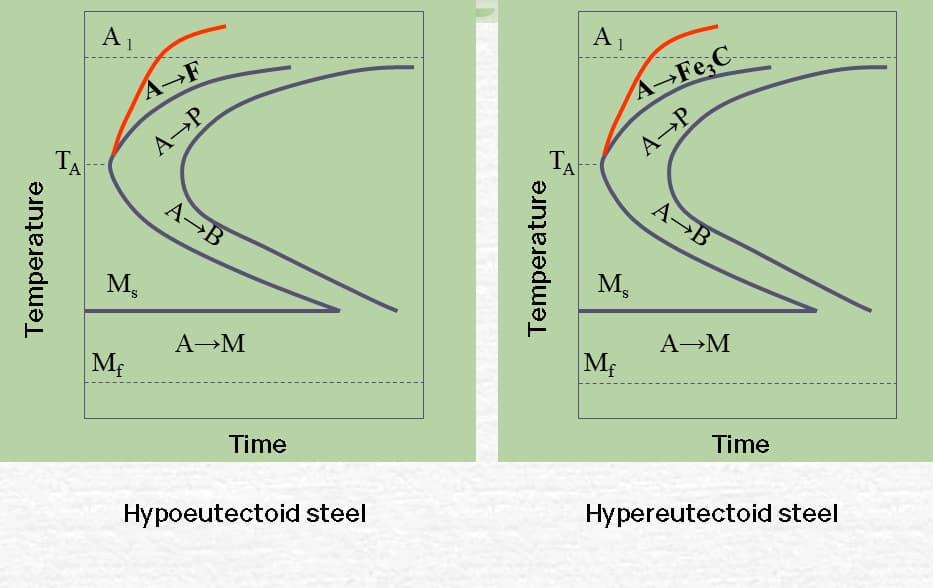

Curva TT degli acciai ipoeutettoidi e ipereutettoidi

(1) Concetto di temprabilità

La durezza dell'acciaio si riferisce alla profondità con cui l'acciaio può essere indurito durante la tempra, che è una caratteristica dell'acciaio.

Durante la tempra, la velocità di raffreddamento varia nelle diverse sezioni del pezzo.

La superficie si raffredda al ritmo più veloce, superando il velocità di raffreddamento critica per la formazione della martensite. Di conseguenza, un struttura martensitica si forma dopo l'estinzione.

Mentre la velocità di raffreddamento diminuisce verso il centro, se la velocità di raffreddamento a una certa profondità dalla superficie scende al di sotto della velocità di raffreddamento critica necessaria per la formazione di martensite nell'acciaio, il pezzo non si indurisce completamente poiché dopo la tempra sarà presente una struttura non martensitica.

(2) Effetto della temprabilità sulle proprietà meccaniche

Le proprietà meccaniche degli acciai con buona temprabilità sono uniformi lungo la sezione, mentre quelle degli acciai con scarsa temprabilità variano lungo la sezione. Le proprietà meccaniche, in particolare la tenacità, diminuiscono man mano che ci si avvicina al centro.

Fig. 5-53 confronto delle proprietà meccaniche di acciai con diversa temprabilità dopo il trattamento di tempra e rinvenimento

a) Albero temprato

b) Albero non temprato

(3) Determinazione ed espressione della temprabilità

Esistono diversi metodi per determinare la temprabilità. Il metodo più utilizzato, come specificato nel GB225, è il test di tempra finale per gli acciai strutturali. Questo test misura lo spessore dello strato temprabile.

Un'altra misura comunemente utilizzata per la temprabilità è il diametro critico. Questo valore rappresenta il diametro massimo della struttura semi-martensitica (50%) che può essere raggiunto al centro dell'acciaio dopo la tempra in un mezzo di raffreddamento. È indicato come Do.