¿Cómo afecta la velocidad de enfriamiento a la microestructura del acero? La curva C en el tratamiento térmico revela la fascinante transformación de la microestructura del acero al carbono durante el enfriamiento. Este artículo profundiza en las diferencias entre los métodos de enfriamiento isotérmico y continuo, explicando cómo las distintas velocidades de enfriamiento conducen a la formación de estructuras de perlita, bainita y martensita. Al entender la curva C, comprenderá cómo controlar las propiedades del acero para obtener la dureza y resistencia deseadas. Sumérjase en la ciencia que hay detrás de la transformación del acero y aprenda a optimizar sus procesos de tratamiento térmico.

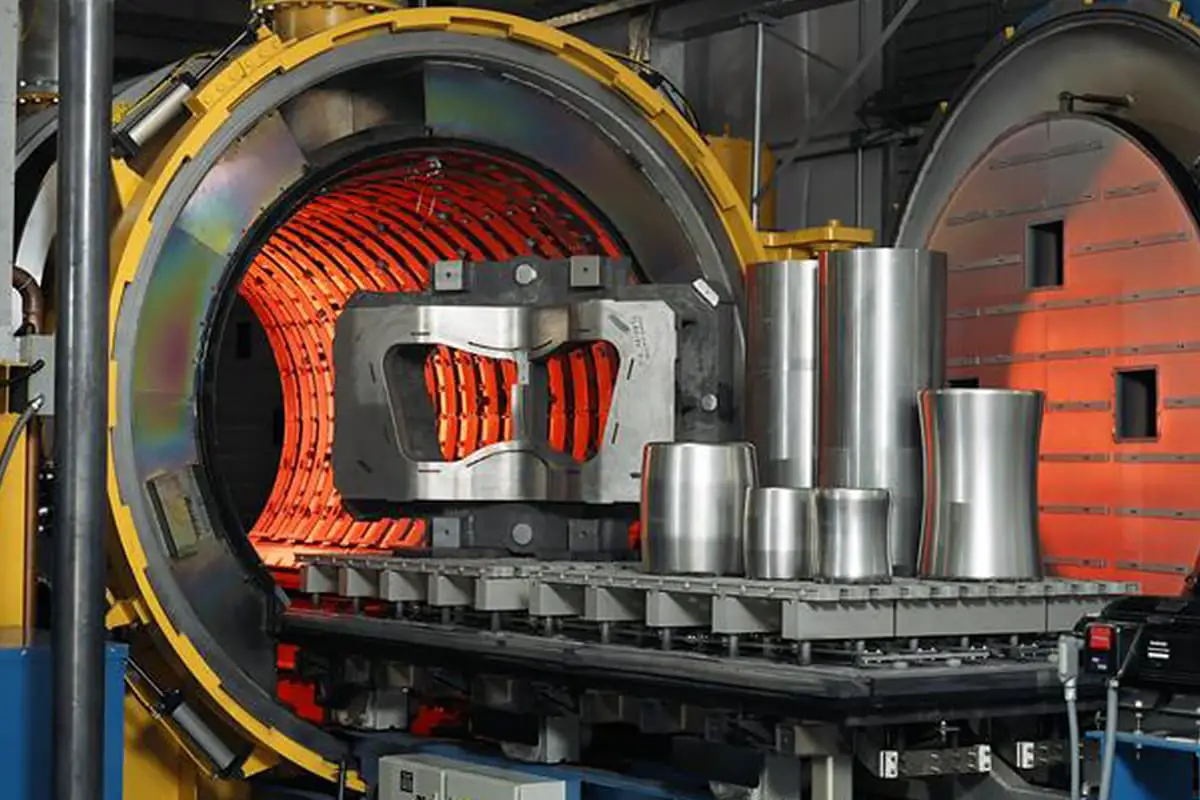

El tratamiento térmico es un proceso crucial en la fabricación de metales que altera las propiedades físicas y a veces químicas de un material. Este procedimiento controlado de calentamiento y enfriamiento puede mejorar significativamente la resistencia, dureza, ductilidad y otras propiedades mecánicas del metal sin cambiar su forma. El principio del tratamiento térmico reside en la manipulación de la microestructura del material.

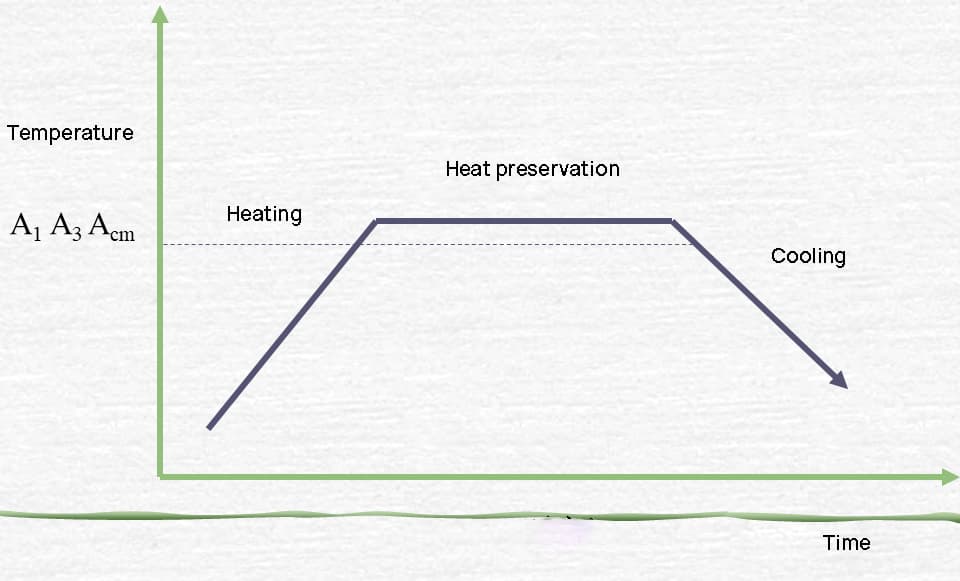

El proceso suele constar de tres fases principales:

Los distintos procesos de tratamiento térmico, como el recocido, la normalización, el temple y el revenido, utilizan variaciones de estas etapas para lograr resultados específicos. Por ejemplo, el temple implica un enfriamiento rápido para aumentar la dureza, mientras que el recocido utiliza un enfriamiento lento para mejorar la ductilidad y reducir las tensiones internas.

La eficacia del tratamiento térmico depende de varios factores, como la composición química del metal, la microestructura inicial, la temperatura de calentamiento, el tiempo de mantenimiento y la velocidad de enfriamiento. Los procesos modernos de tratamiento térmico suelen emplear un control preciso de la temperatura, atmósferas protectoras y sistemas de enfriamiento controlados por ordenador para garantizar unos resultados óptimos y constantes.

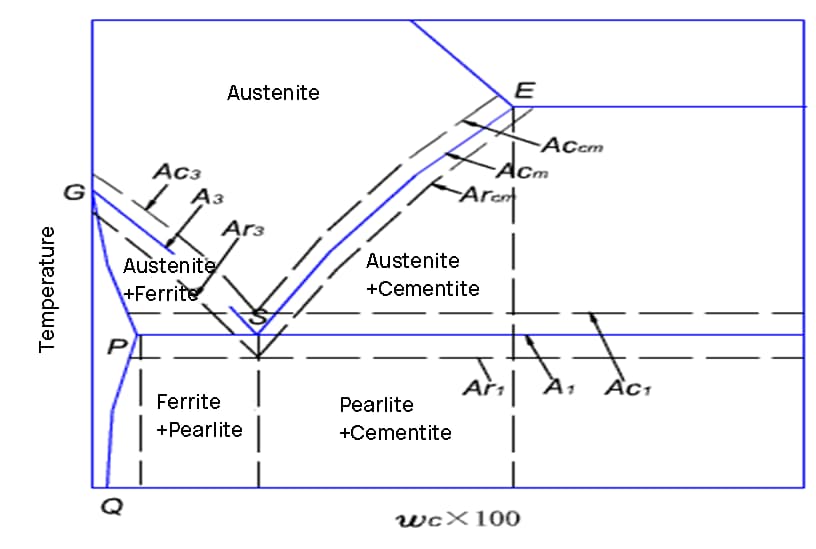

Cuando el acero se calienta, experimenta varias transformaciones de fase críticas que alteran significativamente su microestructura y sus propiedades. Estas transformaciones son fundamentales en los procesos de tratamiento térmico e influyen enormemente en las características finales del acero.

A temperatura ambiente, el acero al carbono suele presentar una estructura de ferrita-perlita. A medida que aumenta la temperatura, se producen las siguientes transformaciones:

Comprender estas transformaciones es crucial para optimizar los procesos de tratamiento térmico, como el recocido, la normalización, el temple y el revenido. La velocidad de calentamiento, la temperatura máxima y el tiempo de mantenimiento desempeñan un papel fundamental en el control de la microestructura final y las propiedades del acero.

El tratamiento térmico moderno suele emplear un control preciso de la temperatura y equipos especializados, como calentadores de inducción u hornos de atmósfera controlada, para lograr las transformaciones deseadas minimizando efectos perjudiciales como la descarburación o el crecimiento excesivo de grano.

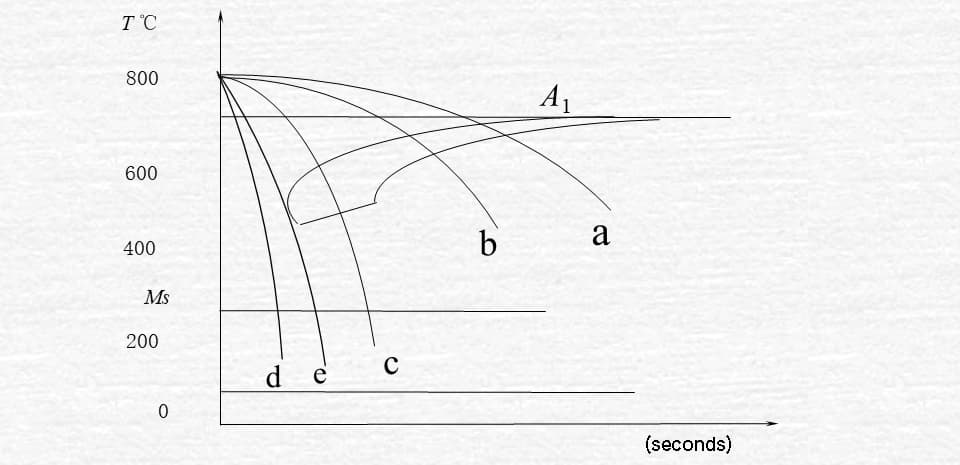

La curva C, también conocida como diagrama Tiempo-Temperatura-Transformación (TTT), es una herramienta fundamental en metalurgia que se utiliza para analizar la transformación de la microestructura del acero al carbono durante el enfriamiento tras la austenitización. Esta curva proporciona información valiosa sobre la cinética de las transformaciones de fase y ayuda a los ingenieros a optimizar los procesos de tratamiento térmico para conseguir las propiedades mecánicas deseadas.

Existen dos métodos principales para enfriar el acero en el proceso de tratamiento térmico:

En la producción industrial práctica, el enfriamiento continuo es el método más empleado debido a su sencillez y eficacia. Sin embargo, comprender ambos procesos de transformación es crucial para el diseño y la optimización exhaustivos del tratamiento térmico del acero.

La curva C es una herramienta fundamental para predecir la evolución microestructural y diseñar ciclos de tratamiento térmico para conseguir propiedades mecánicas específicas en aceros al carbono y de baja aleación. Permite a los metalúrgicos e ingenieros adaptar el proceso de enfriamiento para obtener las combinaciones deseadas de resistencia, dureza y ductilidad en los componentes de acero.

Curva de transformación isotérmica del subenfriado austenita en acero eutectoide

En austenita de acero eutectoide se enfría a una temperatura que oscila entre A1 y 550°C, dando lugar a una estructura de perlita mediante el proceso de transformación isotérmica. Esta transformación de austenita en perlita es el resultado de la nucleación y el crecimiento alternos de ferrita y cementita, tal como se representa en la Figura 3-7.

En primer lugar, el núcleo de cristales de cementita se forma en el límite de grano de la austenita.

En contenido en carbono de la cementita es superior al de la austenita, lo que provoca la absorción de átomos de carbono de la austenita circundante.

Como resultado, el contenido de carbono de la austenita cercana se reduce, creando las condiciones para la formación de ferrita y convirtiendo esta parte de austenita en ferrita.

La baja solubilidad en carbono de la ferrita significa que el exceso de carbono debe transferirse a la austenita adyacente a medida que crece, haciendo que aumente el contenido de carbono de la región de austenita adyacente y creando las condiciones para la formación de nueva cementita.

Mediante este proceso, la austenita acaba transformándose totalmente en una estructura de perlita con capas alternas de ferrita y cementita.

La formación de perlita requiere el movimiento de átomos de carbono, y la distancia del movimiento determina la anchura de las láminas de perlita. A altas temperaturas, el movimiento de los átomos de carbono es mayor, lo que da lugar a láminas de perlita más anchas.

Por el contrario, a bajas temperaturas, los átomos de carbono tienen dificultades para moverse y, por tanto, las láminas de perlita son más densas. La microestructura transformada de 727°C a 650°C es la perlita.

La estructura obtenida por transformación entre 650°C y 600°C se conoce como sorbita, que también se denomina perlita fina. La transformación entre 600°C y 550°C da lugar a la formación de troostita, que también se conoce como perlita muy fina.

Estos tres tipos de estructuras de perlita sólo se diferencian por su espaciado laminar y no presentan diferencias fundamentales.

Los productos de la transformación isotérmica de la austenita en el acero eutectoide, desde el subenfriamiento hasta un intervalo de temperaturas de 550°C a 240°C, pertenecen a la estructura de la bainita. La bainita superior se forma en la parte superior de este intervalo de temperaturas, mientras que la bainita inferior se obtiene en la parte inferior. La bainita inferior tiene mayor dureza y resistencia, así como mejor plasticidad y tenacidad. Sin embargo, la bainita superior no tiene aplicaciones prácticas.

Es muy difícil que los átomos de carbono de la austenita se desplacen por debajo de 240°C.

La austenita sólo sufre una transformación isomórfica, pasando de una estructura cúbica centrada en la cara (y-hierro) a una estructura cúbica centrada en el cuerpo (α-hierro).

Todos los átomos de carbono de la austenita original permanecen en la red cúbica centrada en el cuerpo, lo que da lugar a un hierro α sobresaturado.

Esta solución sólida sobresaturada de carbono en α-hierro se denomina martensita.

Cuando la austenita del acero eutectoide se enfría a 240°C (MS), comienza a transformarse en martensita.

A medida que desciende la temperatura, aumenta la cantidad de martensita y disminuye la de austenita subenfriada.

Cuando la temperatura alcanza los -50 °C (MF), la austenita subenfriada se ha transformado completamente en martensita.

Así, la estructura entre MS y MF consiste en martensita y austenita retenida.

Debido a las variaciones en el contenido de carbono, la martensita presenta dos formas.

La martensita con alto contenido en carbono adopta una forma de aguja, conocida como martensita en aguja.

Por el contrario, la martensita con bajo contenido en carbono tiene forma de placa y se denomina martensita tipo placa.

| Tejido | Contenido de carbono (%) | Propiedades mecánicas | |||

| HRC | (Mpa) | ak J/cm2 | Ψ(%) | ||

| Baja emisión de carbono | 0.2 | 40~45 | 1500 | 60 | 20~30 |

| Alto contenido en carbono | 1.2 | 60~65 | 500 | 5 | 2~4 |

Tabla 4-5 comparación de las propiedades del acero martensítico de bajo contenido en carbono 15MnVB y templado y revenido Acero 40Cr

| Calidad del acero | 15MnVB40Cr |

| Estado | Estado de temple y revenido de la martensita de bajo contenido en carbono |

| HRC | 4338 |

| σo.2/MPa | 1133800 |

| σb/MPa | 13531000 |

| δ5(%) | 12.69 |

| φ(%) | 5145 |

| ak/Jcm-2 | 9560 |

| ak(-50℃)/J.cm-2 | 70≤40 |

Fig. 3-9 Curva de transformación por enfriamiento del acero eutectoide

a. Refrigeración con horno

Cuando la curva de enfriamiento se cruza con la línea de inicio de la transformación en perlita, comienza la transformación de austenita en perlita.

Una vez que la curva de enfriamiento se cruza con la línea final de la transición, la transformación se ha completado.

Como resultado de la transformación que se produce dentro de la región de perlita, se forma una estructura de perlita.

b. Refrigeración por aire

Como resultado de la rápida velocidad de enfriamiento, la transformación tiene lugar en la región de sorbita, produciendo ferrita como producto de transformación.

c. refrigeración por aceite

La curva de enfriamiento sólo se cruza con la línea de inicio de la transformación en perlita (en la zona de transformación en troostita), pero no se cruza con la línea final.

Como resultado, sólo una parte de la austenita se transforma, dando lugar a la formación de troostita como producto de transformación. La porción restante de austenita se transforma en martensita al enfriarse hasta la línea MS.

Por último, un estructura de la martensita y se obtiene troostita.

Se refiere al producto que se ha enfriado en aceite.

d. Refrigeración por agua.

Debido a la rápida velocidad de enfriamiento, la curva de enfriamiento no se cruza con la línea de inicio de la transformación en perlita.

Cuando se enfría por debajo de la línea de inicio de la transformación en martensita, la austenita se transforma en martensita.

La curva de enfriamiento continuo se sitúa en la parte inferior derecha de la curva isotérmica C, con una temperatura de transformación P más baja y una duración más larga.

Los aceros eutectoides e hipereutectoides presentan una línea de terminación de la transformación P, pero ninguna transformación de tipo B durante el enfriamiento continuo.

Para el acero hipoeutectoide, el subenfriamiento en un intervalo de temperatura específico durante el enfriamiento continuo puede dar lugar a una transformación parcial en B.

Determinar la curva de transformación en enfriamiento continuo es un reto, por lo que muchos aceros aún carecen de esta información.

En el tratamiento térmico práctico, el proceso de transformación en enfriamiento continuo suele estimarse tomando como referencia la curva C.

Comparación de la curva TTT y la curva CCT del acero al carbono eutectoide

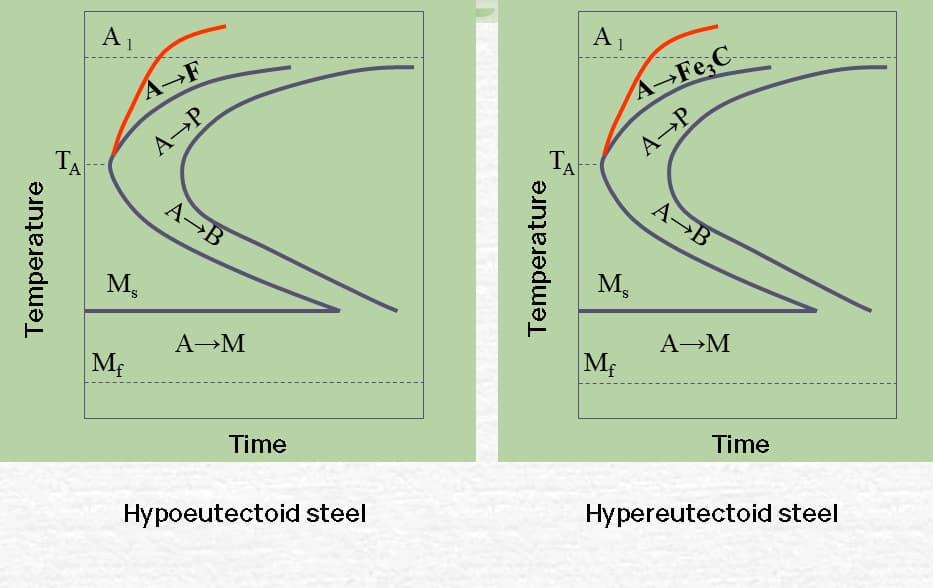

Curva TT de los aceros hipoeutectoides e hipereutectoides

(1) Concepto de templabilidad

La dureza del acero se refiere a la profundidad a la que puede endurecerse el acero durante el temple, que es una característica del acero.

Durante el enfriamiento rápido, la velocidad de enfriamiento varía en las distintas secciones de la pieza.

La superficie se enfría a mayor velocidad, superando el tasa de enfriamiento crítica para la formación de martensita. En consecuencia, a estructura martensítica se forma después del enfriamiento.

A medida que la velocidad de enfriamiento disminuye hacia el centro, si la velocidad de enfriamiento a cierta profundidad desde la superficie cae por debajo de la velocidad de enfriamiento crítica requerida para la formación de martensita en el acero, entonces la pieza no se endurecerá completamente ya que habrá una estructura no martensítica presente después del temple.

(2) Efecto de la templabilidad en las propiedades mecánicas

Las propiedades mecánicas de los aceros con buena templabilidad son uniformes en toda la sección, mientras que las de los aceros con mala templabilidad varían a lo largo de la sección. Las propiedades mecánicas, en particular la tenacidad, disminuyen a medida que nos acercamos al centro.

Fig. 5-53 Comparación de las propiedades mecánicas de aceros con diferente templabilidad tras el tratamiento de temple y revenido.

a) Eje endurecido

b) Eje no endurecido

(3) Determinación y expresión de la templabilidad

Existen varios métodos para determinar la templabilidad. El método más utilizado, tal como se especifica en la norma GB225, es el ensayo de temple final para acero estructural. Este ensayo mide el espesor de la capa templable.

Otra medida comúnmente utilizada de la templabilidad es el diámetro crítico. Este valor representa el diámetro máximo de la estructura semimartensítica (50%) que puede alcanzarse en el centro del acero tras el temple en un medio refrigerante. Se denomina Do.