Cosa rende il taglio laser così versatile? Questo articolo esplora quattro metodi chiave di taglio laser: il taglio per fusione, il taglio per vaporizzazione, il taglio a frattura controllata e il taglio per fusione per ossidazione. Comprendendo i vantaggi e le applicazioni uniche di ciascun metodo, i lettori possono determinare l'approccio migliore per i loro specifici requisiti di materiale e taglio. Immergetevi per scoprire come queste tecniche trasformano le materie prime con precisione ed efficienza.

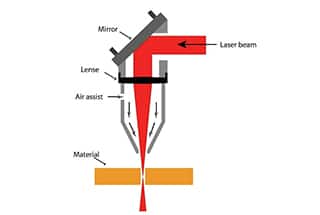

Il taglio laser è un metodo di lavorazione di precisione senza contatto che offre un'eccezionale concentrazione di energia e un controllo della densità. Questa tecnica avanzata impiega un raggio laser altamente focalizzato per creare uno spot luminoso intenso e ad alta densità energetica in grado di vaporizzare, fondere o bruciare il materiale con notevole precisione.

Il processo di taglio laser offre numerosi vantaggi nella lavorazione dei metalli, tra cui:

La tecnologia di taglio laser utilizza principalmente quattro metodi di taglio distinti per rispondere ai diversi requisiti dei materiali e delle applicazioni:

Ogni metodo offre vantaggi unici e viene scelto in base a fattori quali il tipo di materiale, lo spessore, la qualità del bordo desiderata e i requisiti di produzione. La versatilità di questi metodi di taglio consente alla tecnologia laser di gestire efficacemente un'ampia gamma di sfide legate alla lavorazione dei metalli nei moderni ambienti produttivi.

Il taglio per fusione laser è un processo termico di precisione che utilizza un raggio laser focalizzato per fondere parzialmente il materiale del pezzo. Il materiale fuso viene quindi espulso dal taglio mediante un flusso di gas inerte ad alta pressione. Questo processo si distingue per la rimozione del materiale che avviene esclusivamente allo stato liquido, da cui il termine "taglio per fusione".

Il raggio laser lavora in combinazione con un gas da taglio inerte di elevata purezza, in genere azoto o argon. Questo gas svolge due funzioni principali: espelle il materiale fuso dalla zona di taglio e fornisce un'atmosfera protettiva per evitare l'ossidazione. È importante notare che il gas non partecipa alla reazione di taglio.

Rispetto al taglio a vaporizzazione laser, il taglio per fusione raggiunge velocità di taglio più elevate. Questa efficienza deriva dalla minore energia richiesta per la fusione rispetto alla vaporizzazione. Tuttavia, vale la pena notare che nel taglio per fusione solo una parte dell'energia laser viene assorbita dal materiale, mentre una parte viene riflessa sulla superficie della fusione.

La velocità di taglio nel taglio per fusione è influenzata da diversi fattori:

Quando si opera al di sotto di determinate soglie di potenza, i fattori limitanti si spostano su:

Il taglio per fusione laser è particolarmente vantaggioso per creare tagli non ossidati in metalli reattivi come l'acciaio e il titanio. Ciò si ottiene utilizzando gas inerti e operando a densità di potenza inferiori alla soglia di vaporizzazione. Per l'acciaio, l'intervallo tipico di densità di potenza per il taglio per fusione è compreso tra 104 W/cm² e 105 W/cm².

La comprensione di questi parametri consente di ottimizzare il processo di taglio, bilanciando velocità, qualità e vincoli di materiale nelle applicazioni industriali.

Nel taglio a vaporizzazione laser, la temperatura superficiale del materiale sale rapidamente fino al punto di ebollizione, aggirando la fase di fusione tipicamente indotta dalla conduzione del calore. Questo processo porta a una vaporizzazione parziale del materiale, mentre il materiale rimanente viene espulso dal flusso di gas ausiliario ad alta velocità diretto attraverso il taglio. Questa tecnica richiede densità di potenza laser eccezionalmente elevate, in genere superiori a 108 W/cm2Il requisito esatto varia in base alle proprietà del materiale, alla profondità di taglio e alla posizione focale del fascio.

Per mantenere l'efficienza del processo e prevenire la ricondensazione del vapore sulle pareti del taglio, lo spessore del materiale non deve superare il diametro del raggio laser. Questo vincolo limita l'applicazione del taglio per vaporizzazione a materiali relativamente sottili o a scenari in cui è fondamentale un taglio di precisione senza fase di fusione.

Il taglio per vaporizzazione trova applicazioni di nicchia nelle industrie che richiedono di evitare il materiale fuso, in particolare per tagli di piccola entità e di alta precisione nelle leghe ferrose. Tuttavia, il suo utilizzo è limitato a materiali come il legno e alcune ceramiche che non presentano una fase fusa distinta. Ironia della sorte, questi materiali sono meno inclini a problemi di ricondensazione del vapore, ma spesso necessitano di tagli più ampi, il che li rende meno adatti a questa tecnica.

L'ottimizzazione della focalizzazione del fascio nel taglio a vaporizzazione laser è una complessa interazione tra lo spessore del materiale e la qualità del fascio. Mentre la potenza del laser e il calore di vaporizzazione del materiale influenzano il processo, il loro effetto sulla posizione focale ottimale è secondario. Per spessori di lastre inferiori a un valore critico, la velocità massima di taglio presenta una relazione inversa con la temperatura di vaporizzazione del materiale. Questa relazione sottolinea l'importanza della selezione del materiale e dei parametri laser nell'ottimizzazione del processo.

Vale la pena notare che per alcune lastre sottili, la massima velocità di taglio raggiungibile è limitata dalla velocità del getto di gas di assistenza piuttosto che dalla capacità di vaporizzazione del laser. Questo fenomeno evidenzia la natura sfaccettata del processo, in cui sia i parametri del laser sia i sistemi ausiliari svolgono un ruolo cruciale nel determinare le prestazioni di taglio.

Il taglio controllato dalla frattura attraverso il riscaldamento del raggio laser è un metodo di taglio sofisticato, ad alta velocità e controllabile con precisione, progettato specificamente per materiali fragili e suscettibili di danni da calore. Questa tecnica avanzata sfrutta le proprietà uniche dell'energia laser per ottenere tagli netti e precisi senza compromettere l'integrità del materiale.

Il processo si basa fondamentalmente sull'applicazione strategica dello stress termico. Un raggio laser ad alta potenza viene focalizzato per riscaldare un'area localizzata del materiale fragile, in genere del diametro di pochi micrometri. Questo calore intenso e concentrato crea un forte gradiente termico tra la zona riscaldata e il materiale circostante più freddo. L'espansione termica differenziale che ne deriva induce una significativa sollecitazione meccanica nella regione, portando infine alla frattura controllata del materiale.

La chiave dell'efficacia di questo metodo sta nel mantenere un gradiente di riscaldamento accuratamente bilanciato. Controllando con precisione i parametri del laser, come la densità di potenza, la durata dell'impulso e il profilo del fascio, gli operatori possono manipolare il campo di sollecitazione per guidare la propagazione della cricca lungo percorsi predeterminati. Questo livello di controllo consente di tagliare praticamente in qualsiasi direzione desiderata, compresi complessi schemi curvilinei che sarebbero difficili o impossibili da realizzare con i metodi di taglio tradizionali.

Uno dei principali vantaggi del taglio a frattura controllata è la capacità di lavorare materiali sensibili al calore con danni termici minimi alle aree circostanti. Ciò lo rende particolarmente prezioso per il taglio di ceramiche avanzate, vetro, semiconduttori e altri materiali fragili utilizzati nell'industria elettronica, ottica e aerospaziale. Inoltre, la natura senza contatto del processo elimina l'usura degli utensili e può produrre bordi di taglio eccezionalmente lisci, spesso eliminando la necessità di una post-lavorazione.

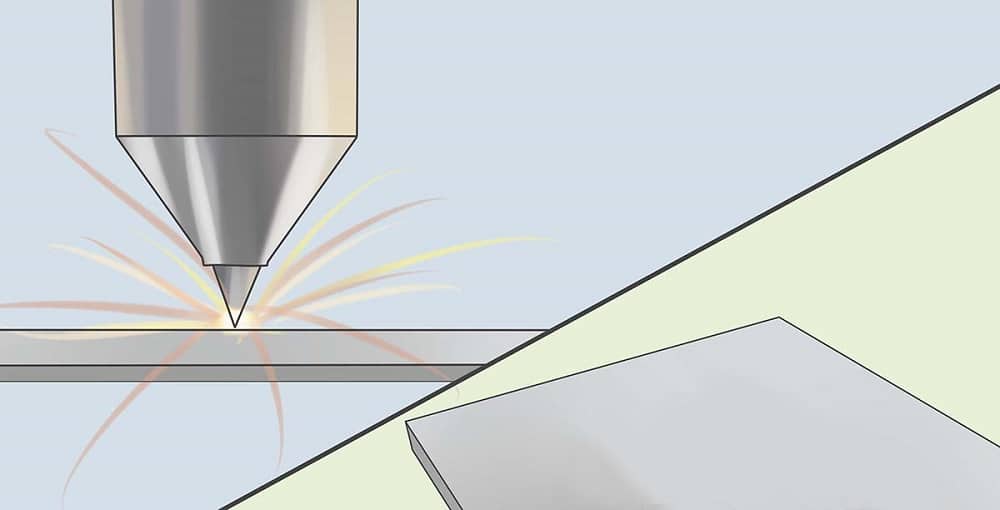

Il taglio per fusione per ossidazione, noto anche come taglio a fiamma laser, è una variante del taglio laser che utilizza un gas reattivo, in genere l'ossigeno, invece di un gas inerte. In questo processo, il materiale viene incendiato sotto l'irradiazione del raggio laser, innescando una reazione chimica con l'ossigeno. Questa reazione esotermica genera un'ulteriore fonte di calore, innalzando ulteriormente la temperatura del materiale e migliorando l'efficienza del taglio.

Rispetto al taglio per fusione, il taglio per fusione per ossidazione raggiunge velocità di taglio più elevate per spessori equivalenti di acciaio strutturale. Tuttavia, questa maggiore velocità ha il costo di una minore qualità di taglio. Il processo risulta in genere in:

A causa di queste caratteristiche, il taglio laser a fiamma non è ideale per la fabbricazione di componenti di precisione o per la lavorazione di spigoli vivi, poiché esiste un rischio significativo di danni termici e di bruciatura degli angoli. Per attenuare questi effetti, è possibile utilizzare modalità laser pulsate per limitare l'apporto di calore. La velocità di taglio è determinata principalmente dalla potenza del laser: potenze più elevate consentono generalmente una lavorazione più rapida.

Per una data potenza laser, il processo è limitato da due fattori chiave:

Per ottimizzare il taglio laser a fiamma, occorre considerare attentamente le proprietà del materiale, la qualità di taglio desiderata e i requisiti di produzione. I sistemi avanzati di controllo del processo e il monitoraggio in tempo reale possono aiutare a mantenere costante la qualità del taglio e a massimizzare le velocità di taglio.

La tecnologia del taglio laser ha rivoluzionato la fabbricazione dei metalli, offrendo precisione, velocità e versatilità in vari materiali e spessori. I quattro metodi principali - taglio per fusione, taglio a fiamma, taglio a distanza e taglio a sublimazione - presentano ciascuno vantaggi e applicazioni uniche nella produzione moderna. Nella scelta dell'approccio di taglio ottimale, i produttori devono considerare attentamente diversi fattori, tra cui:

Adattando il metodo di taglio ai requisiti specifici del progetto, i produttori possono massimizzare l'efficienza, ridurre al minimo lo spreco di materiale e ottenere risultati superiori. Con il continuo progresso della tecnologia laser, possiamo aspettarci ulteriori innovazioni in termini di velocità di taglio, precisione e capacità di lavorare materiali e geometrie sempre più complessi. Rimanere informati su questi sviluppi e sulle loro applicazioni pratiche è fondamentale per mantenere un vantaggio competitivo nel settore della fabbricazione dei metalli.