Vi siete mai chiesti come fa un potente raggio laser a tagliare il metallo come un coltello caldo nel burro? In questo affascinante post del blog, esploreremo il funzionamento interno delle macchine per il taglio laser in fibra, una tecnologia all'avanguardia che sta rivoluzionando l'industria manifatturiera. Scoprite come queste macchine sfruttano la potenza della luce per creare tagli precisi e di alta qualità con una velocità e un'efficienza senza precedenti. Unitevi a noi in un viaggio nel mondo del taglio laser e imparate da esperti del settore che condivideranno le loro intuizioni ed esperienze.

Che cos'è una fresa laser a fibra e come funziona? Approfondiamo le complessità di questa avanzata tecnologia di taglio dei metalli.

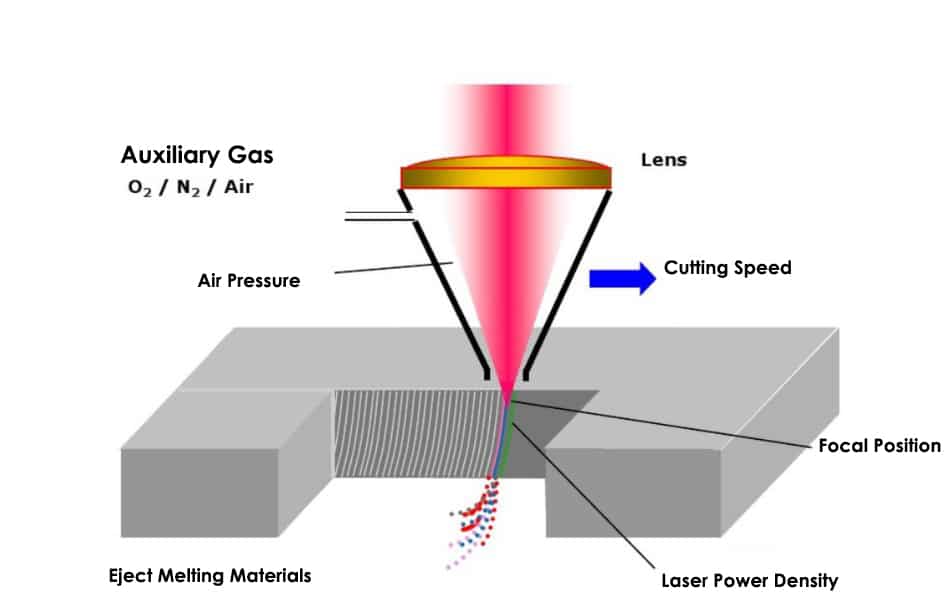

Una macchina per il taglio laser in fibra funziona generando un raggio laser ad alta intensità da una sorgente laser in fibra a stato solido. Questo fascio viene poi diretto e focalizzato con precisione attraverso un sofisticato sistema di percorsi ottici, ottenendo un fascio laser estremamente concentrato con un'eccezionale densità di potenza.

A contatto con la superficie del pezzo, il raggio laser focalizzato riscalda rapidamente il materiale fino al suo punto di fusione o vaporizzazione. Contemporaneamente, un gas di assistenza ad alta pressione (tipicamente azoto o ossigeno, a seconda del materiale) viene diretto coassialmente con il raggio laser. Questo gas ha molteplici funzioni: aiuta a espellere il materiale fuso dal taglio, in alcuni casi previene l'ossidazione e contribuisce a raffreddare la zona di taglio. Controllando con precisione il movimento del raggio tramite sistemi di movimento CNC e manipolando la posizione del pezzo, si ottengono modelli di taglio complessi con una notevole precisione.

Il taglio laser in fibra ha rivoluzionato la fabbricazione dei metalli, offrendo vantaggi significativi rispetto ai tradizionali metodi di taglio meccanico:

La tecnologia del laser a fibra continua a evolversi, migliorando costantemente la potenza di uscita, la qualità del fascio e le capacità di taglio. Questo continuo progresso sta ampliando costantemente la sua gamma di applicazioni, rendendola una scelta sempre più preferibile rispetto alle apparecchiature tradizionali per il taglio dei metalli in diversi settori.

Vedi anche:

Principio di funzionamento della macchina di taglio laser a fibre

Il taglio laser impiega un raggio laser ad alta intensità come fonte di calore per la rimozione di precisione del materiale. Il processo condivide i principi fondamentali con saldatura laser ma opera a temperature molto più elevate, spesso superiori a 11.000°C. A queste temperature estreme, il materiale di destinazione subisce rapidi cambiamenti di fase, tra cui la fusione e la vaporizzazione. Per alcuni materiali come il carbonio e la ceramica, il processo di taglio comporta principalmente la sublimazione, in cui il materiale solido passa direttamente allo stato gassoso.

Il moderno taglio laser dei metalli utilizza prevalentemente sistemi laser in fibra ad alta potenza, che hanno ampiamente soppiantato i tradizionali laser CO2 grazie alla loro superiore efficienza, alla qualità del fascio e ai minori costi operativi. Durante il processo di taglio, un getto di gas coassiale svolge diverse funzioni critiche:

Il processo di taglio laser offre diversi vantaggi rispetto ai metodi di taglio termico tradizionali:

Il taglio laser è in grado di lavorare un'ampia gamma di materiali e spessori. Per i metalli, le capacità di taglio vanno generalmente da lamine sottili (pochi micron) fino a 25-30 mm per l'acciaio dolce, con sistemi specializzati in grado di tagliare fino a 50 mm. La tecnologia è particolarmente adatta al taglio di precisione di materiali con spessore fino a 12 mm, tra cui:

Oltre ai metalli, il taglio laser in fibra ha trovato applicazione nella lavorazione di materiali non metallici, come ad esempio:

La versatilità del taglio laser si estende ad applicazioni specializzate, tra cui:

I fattori chiave che influenzano l'efficienza e la qualità del taglio laser includono:

Sebbene l'investimento iniziale per le apparecchiature di taglio laser in fibra possa essere considerevole, questa tecnologia offre vantaggi significativi in termini di produttività, flessibilità e qualità dei pezzi, rendendola uno strumento sempre più essenziale nei moderni ambienti di produzione.

I componenti principali di a CNC Il sistema di taglio laser comprende, tra gli altri, l'host della macchina, il sistema di controllo, il laser, il refrigeratore e il regolatore. Ognuno di questi componenti ha un proprio manuale o istruzioni per l'uso, ma il principale struttura della macchina e la composizione del sistema di controllo elettrico saranno qui descritti in dettaglio.

Parte host della macchina:

La parte host della macchina di taglio laser è l'aspetto più cruciale del processo di taglio laser. È responsabile dell'accuratezza e della funzionalità del taglio. La parte host è costituita da sei componenti: il letto, il laser, la parte a portale, il dispositivo dell'asse Z, le parti ausiliarie del tavolo di lavoro (copertura protettiva, canale dell'aria e dell'acqua) e il pannello operativo.

Parte di controllo elettrico:

Il sistema di controllo elettrico della macchina da taglio laser è fondamentale per garantire una varietà di traiettorie grafiche. Il sistema di controllo elettrico è costituito principalmente dal sistema di controllo numerico e dal sistema elettrico a bassa tensione. La macchina da taglio laser è dotata di software CYPCUT e opera su piattaforma WINDOWS XP, garantendo un funzionamento stabile e affidabile. Il sistema è dotato di un microprocessore a 32 bit e di un'interfaccia di comunicazione Ethernet.

Il sistema è caratterizzato da una rapida velocità di interpolazione, è facile da usare, ha buone prestazioni dinamiche e una forte capacità di carico. La parte di controllo del sistema elettrico a bassa tensione si trova nel quadro elettrico e funge da interfaccia di controllo elettrico. I componenti della parte elettrica adottano marchi famosi e di fama mondiale per garantire un funzionamento stabile e una risposta sensibile.

Il motore di azionamento è un servomotore CA, utilizzato per azionare il portale dell'asse X e lo skateboard dell'asse Y della taglierina laser. È caratterizzato da buone prestazioni di accelerazione e da una risposta rapida. La velocità massima di posizionamento raggiunge i 50 m/min. L'asse Z della macchina di taglio laser è l'asse di alimentazione, azionato da un servomotore CA. La testa di taglio dell'asse Z è caratterizzata da una buona risposta dinamica e può essere controllata sia dal servocomando che dal controllo NC.

Il componente principale della macchina da taglio laser è fondamentale per l'intera macchina. La precisione di taglio e il funzionamento della macchina sono ottenuti dal componente principale, che comprende il letto (asse Y), il fascio (asse X), l'asse Z, il tavolo di lavoro, il canale dell'aria e dell'acqua.

Telaio della macchina da taglio laser

Il letto è costruito in ghisa ad alta resistenza con una struttura completamente struttura saldata. Subisce processi di riduzione dello stress, tra cui ricotturasgrossatura, semifinitura e finitura. In questo modo si ottiene un'accurata riduzione delle sollecitazioni e si riduce la deformazione della macchina, garantendo una precisione a lungo termine.

L'azionamento del servomotore CA e la trave di trasmissione coassiale sono controllati da un sistema di controllo numerico, che consente all'asse Y di muoversi con un movimento alternativo. Il risultato è un movimento rapido e veloce. La corsa di movimento della macchina è di 1500 mm * 3000 mm.

La cremagliera e la guida lineare sono dotate di un dispositivo antipolvere chiuso, con una copertura antipolvere leggera e un funzionamento affidabile. Questi prodotti di precisione garantiscono efficacemente l'accuratezza dell'azionamento. La corsa alle due estremità della macchina è controllata da interruttori di fine corsa e la macchina è protetta da cuscini elastici su entrambi i lati, per garantire la sicurezza del movimento della macchina.

Sezione della trave

Il componente della trave è realizzato saldando un tubo quadrato ad alta resistenza e sottoposto a lavorazione dopo l'invecchiamento artificiale per migliorare la rigidità e la resistenza complessive. Il processo di lavorazione comprende la lavorazione grezza, l'invecchiamento per vibrazione, la semi-finitura, l'invecchiamento per vibrazione e la finitura.

La trave è montata sul binario di supporto del letto, dotato di guide lineari e piane. L'azionamento del servomotore e la rotazione dell'ingranaggio attraverso un riduttore consentono allo skateboard sull'asse Z di muoversi in direzione X in modo reciproco. La corsa di movimento è di 1450 mm.

La corsa è controllata da un finecorsa durante il movimento ed entrambe le estremità sono protette da cuscini elastici per la sicurezza del sistema. La parte superiore e i lati della trave sono racchiusi da una copertura, mentre tra la trave e il pattino trasversale si trova una protezione retrattile che garantisce un ambiente completamente chiuso per la cremagliera e la guida lineare, al riparo da influenze esterne.

Il percorso ottico è parzialmente sigillato con una protezione per creare una struttura del percorso ottico completamente chiusa.

Base e postazioni di lavoro intercambiabili (opzionale)

Le postazioni di lavoro sono costruite utilizzando un robusto sistema di struttura di saldatura per garantire resistenza e stabilità. Il tavolo di scambio è diviso in due sezioni: un dispositivo di commutazione e due tavoli di taglio mobili.

Il dispositivo di scambio è fissato sul retro del letto e viene utilizzato principalmente per scambiare i tavoli superiore e inferiore. Durante il taglio di un pezzo, l'altro tavolo da taglio può essere utilizzato per l'alimentazione e lo scarico del materiale per migliorare l'efficienza della macchina da taglio laser.

Ogni tavolo da taglio mobile è costituito da un telaio di saldatura con una porta di supporto per il pezzo da lavorare. Il tavolo da lavoro può sostenere fino a 800 kg. I due tavoli possono essere scambiati automaticamente tramite un dispositivo di azionamento a catena, aumentando in modo significativo l'efficienza della produzione.

Il centro del tavolo è dotato di una sede per sfere universali e quattro sfere universali al centro supportano 44 pezzi. L'azionamento del cilindro e il meccanismo a cremagliera consentono al palo oscillante di ruotare di 180°.

Il connettore rapido del tubo a spirale viene inserito nel connettore rapido della stazione di taglio e l'interruttore pneumatico viene aperto. L'azionamento del cilindro fa ruotare l'asta oscillante di 180° verso l'alto e le 44 sfere universali sostengono il pezzo in lavorazione, consentendogli di rotolare sulle sfere ed evitando i graffi causati dallo scorrimento del pezzo su una griglia di supporto.

Quando il pezzo è posizionato, si preme l'interruttore pneumatico e il cilindro si abbassa di 180° attraverso il meccanismo a cremagliera, portando le sfere universali appena sotto il pendolo per evitare danni durante il processo di taglio.

Questo meccanismo, in cui il pezzo rotola sulle sfere durante l'alimentazione e il posizionamento, invece di scorrere su una griglia di supporto (come nei metodi tradizionali), protegge efficacemente la superficie liscia del pezzo e riduce l'intensità di lavoro dell'operatore.

Asse Z Dispositivo

Il dispositivo dell'asse Z è responsabile del movimento di sollevamento della testa di taglio. Questo movimento è controllato dal sistema di controllo numerico attraverso un servomotore, che aziona una vite a ricircolo di sfere per far sì che lo skateboard dell'asse Z esegua un movimento alternativo su e giù.

La corsa dell'asse Z è di 100 mm e i finecorsa sono utilizzati per controllare la corsa alle estremità superiore e inferiore. Inoltre, su entrambe le estremità della vite a ricircolo di sfere sono presenti cuscinetti flessibili per garantire la sicurezza del movimento.

Vite a sfera di alta qualità e guide lineari per garantire la precisione della trasmissione. L'asse Z può funzionare come asse CNC grazie al suo movimento di interpolazione separato e può muoversi in tandem con gli assi X e Y. Può anche essere commutato in servocomando attraverso il controllo elettronico della testa di taglio per soddisfare le diverse esigenze.

Il servocomando dell'asse Z è controllato dal parametro Sistema CNCIl risultato è un elevato grado di precisione e stabilità, che garantisce la qualità del taglio. La testa di taglio è sigillata e ammortizzata per prolungarne la durata.

Un sensore capacitivo, montato sulla testa di taglio, rileva la distanza tra l'ugello e la superficie della lastra e invia le informazioni al sistema di controllo. Il controller utilizza queste informazioni per controllare il motore dell'asse Z e mantenere costante la distanza tra l'ugello e la lastra, garantendo così la qualità del taglio.

La testa di taglio è dotata di una ghiera per la regolazione della lunghezza focale, che consente di regolare la posizione del fuoco in base al materiale e allo spessore del materiale da tagliare, ottenendo una buona sezione di taglio.

Nota: l'ugello è una parte usurante del processo e gli utenti possono conservare ugelli di ricambio di diverso diametro per una facile sostituzione.

Sezione di controllo elettrico

Il sistema di controllo elettrico della macchina da taglio laser CNC è composto principalmente da un sistema di controllo numerico, un sistema di asservimento e un sistema elettrico a bassa tensione.

La macchina per il taglio laser è dotata del sistema CNC CYPCUT, che si basa sul sistema CNC per PC WINDOWS XP e offre velocità di interpolazione e facilità d'uso.

Il servosistema impiega un servomotore e un azionamento CA giapponese Yaskawa, noti per la loro stabilità, affidabilità e forte capacità di carico.

Il pannello frontale della macchina da taglio laser presenta due pulsanti funzione, due tasti funzione e due porte USB frontali, disposti nel seguente ordine da sinistra a destra: interruttore di emergenza, interruttore di alimentazione, pulsante di avvio del taglio e pulsante di arresto del taglio.

I softkey operativi hanno funzioni diverse a seconda della modalità di funzionamento, riducendo il numero di pulsanti operativi e semplificando il pannello operativo.

Le funzioni operative sono visualizzate attraverso un menu che rende il funzionamento intuitivo in varie modalità.

Se si basa sul generatore laser, la taglierina laser può essere suddivisa in:

A. laser solido taglierina. La taglierina laser solida può essere suddivisa in taglierina laser a pietre bonus, taglierina laser YAG.

B. laser a semiconduttore taglierina.

C. tagliatore laser a liquido.

D. laser a gas taglierina.

Vedi anche:

In base alla struttura, la taglierina laser può essere suddivisa in:

Inoltre, esiste anche una forma di trasmissione del fascio ottico di volo a braccio mobile articolato e fisso, nota come percorso di volo costante.

Nel processo di taglio della taglierina laser che adotta il raggio volante, solo la testa di taglio si muove lungo le direzioni X e Y, mentre la posizione del tavolo è fissa.

Tale taglierina laser è caratterizzata da:

Pertanto, è molto apprezzato dal mercato come modello mainstream del mercato internazionale.

Altri componenti utilizzano tecnopolimeri, fibra di vetro, acciaio inossidabile, ecc.

I generatori laser disponibili comprendono il generatore laser a flusso rapido ad asse co2, il generatore laser per il debug delle schede RF, il generatore laser a turbina, il generatore laser a stato solido e il generatore laser a fibra.

La guida lineare monolaterale con struttura a rulli è una soluzione economica e conveniente per applicazioni economiche. La struttura alternativa è l'unità di azionamento, che integra l'azionamento e la guida, rendendo più facile l'installazione, il debug e la precisione, anche se leggermente più costosa.

L'installazione e la messa in funzione della macchina per il taglio laser sono molto importanti per ogni fabbrica, quindi si prega di leggere i seguenti dettagli prima dell'operazione.

Precauzioni per il disimballaggio:

Controllo dei contenuti:

Per l'installazione e il fissaggio della macchina di taglio laser, fare riferimento alla mappa delle fondamenta della fabbrica. Assicurarsi che la macchina sia trasportata in posizione di sollevamento.

Affidare il cablaggio di distribuzione dell'alimentazione a un elettricista professionista in base ai requisiti e fare attenzione a non danneggiare la macchina durante l'installazione e il fissaggio.

Installare e fissare la macchina di taglio laser in base alla mappa delle fondamenta della fabbrica e in conformità con i nostri principi consigliati per la disposizione, l'installazione e il fissaggio. Assicurarsi che il processo di installazione e fissaggio non causi danni alla macchina di taglio laser.

Messa in servizio della macchina devono essere eseguite da personale professionale e devono essere rigorosamente conformi alle disposizioni in materia. Prima della messa in funzione, si raccomanda di conoscere a fondo le prestazioni della macchina di taglio laser e di leggere le informazioni tecniche allegate. Una messa in funzione corretta è essenziale per garantire il normale funzionamento della macchina. In caso di necessità di assistenza, vi preghiamo di contattarci tempestivamente e vi forniremo una soluzione soddisfacente in tempi brevi.

Nota: questo processo di debug comprende le procedure di messa in servizio dopo l'accensione.

Collegamento delle parti nell'armadio di distribuzione

Per iniziare, identificare le parti in base ai requisiti, come indicato di seguito:

Al termine dell'installazione, collegare ciascun quadro di distribuzione come segue:

(A) Controllare se i tre giunti all'estremità dell'estensione dell'asse Y sono stati danneggiati durante il trasporto (i tre connettori sono: un connettore a 16 fili per impieghi gravosi, un connettore a 19 fili per l'aviazione, un connettore per 4 encoder e un connettore per amplificatore), come mostrato di seguito:

Spina per l'aviazione

Connettore per impieghi gravosi

Spina per encoder

Spina dell'amplificatore

(B) Inserire i connettori nelle posizioni corrispondenti (le posizioni sono uniche). La spina dell'encoder deve essere inserita nel servoazionamento appropriato in base al numero, mentre la spina dell'amplificatore deve essere inserita nel regolatore di altezza.

(C) Collegare il cavo di alimentazione del refrigeratore d'acqua nell'armadio di distribuzione alla posizione designata, come illustrato di seguito:

Spina di alimentazione

Posizione di collegamento della spina di alimentazione

(D) Collegare l'alimentazione principale, che è un sistema trifase a quattro fili, con i fili giallo e verde che fungono da linea di zero e i restanti tre da linea di tensione. In questo modo, il collegamento del circuito elettrico esterno è completato. Nella prossima sezione parleremo del collegamento dell'acqua.

Attenzione:

Il filo di terra del cavo di alimentazione deve essere collegato a terra in modo sicuro per evitare disturbi dei segnali all'interno dell'armadio della macchina e ridurre il rischio di perdite.

Requisiti per l'installazione

I refrigeratori devono essere posizionati in modo regolare e a una distanza sufficiente dalla parete. Il luogo di installazione dei refrigeratori deve avere uno spazio adeguato per l'ingresso e l'uscita dell'aria, in modo da evitare un raffreddamento insufficiente e temperature elevate nell'armadio di distribuzione.

Ispezione dell'apparecchiatura

Prima dell'installazione, è importante pulire eventuali detriti all'interno del serbatoio dell'acqua e assicurarsi che l'acqua sia priva di impurità. Quindi, ispezionare i giunti del sistema di tubature dell'acqua per verificare che siano ben saldi.

Procedura di installazione

Collegare i tubi di ingresso e di uscita del refrigeratore secondo le indicazioni riportate sul guscio del refrigeratore e collegarli alle porte di ingresso e di uscita del laser, assicurandosi che la direzione dell'ingresso e dell'uscita del tubo dell'acqua non sia dislocata. Prima di collegare il tubo dell'acqua, assicurarsi che l'esterno del refrigeratore sia privo di detriti e corpi estranei.

Standard di qualità dell'acqua

Controllare che la valvola di scarico sia chiusa e aggiungere acqua al serbatoio. Il livello dell'acqua nel serbatoio deve essere inferiore a 30-50 mm per evitare che trabocchi. È severamente vietato utilizzare acqua di rubinetto generica nelle unità di acqua refrigerata; è necessario utilizzare acqua pura di alta qualità, acqua distillata o acqua deionizzata. È severamente vietato aggiungere liquidi corrosivi.

Messa in funzione all'accensione

Dietro il radiatore dell'acqua è presente un interruttore dell'aria. Quando il canale dell'acqua è ben collegato, accendere l'interruttore per testare il funzionamento. Dopo l'avvio della pompa, verificare che non vi siano perdite d'acqua nelle giunzioni e, in caso di riscontro, spegnere l'alimentazione e risolvere il problema prima di riaccenderla.

Regolazione della temperatura dell'acqua

In un ambiente climatizzato, la temperatura dell'acqua è generalmente impostata a 22-24 gradi Celsius. In un ambiente non climatizzato, la temperatura dell'acqua è inferiore di 2-5 gradi Celsius rispetto alla temperatura ambiente. Se l'acqua si condensa sulla parete del tubo, significa che la temperatura del refrigeratore d'acqua è troppo bassa.

Azione e regolazione dell'ugello

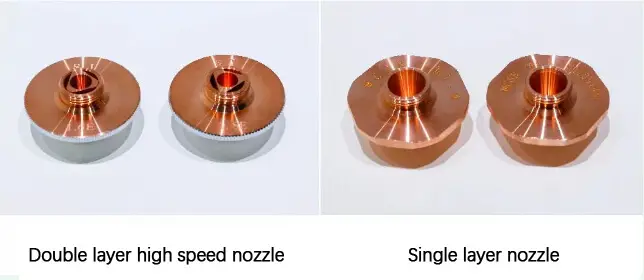

A) Ugello

Il design dell'ugello e le condizioni di flusso del getto hanno un impatto diretto sulla qualità del taglio; l'accuratezza della fabbricazione dell'ugello è strettamente correlata alla qualità del taglio.

B) Funzioni principali dell'ugello:

▲ Per evitare che i residui di taglio e altri detriti rimbalzino sulla testa di taglio e danneggino la lente di messa a fuoco.

L'ugello può modificare la situazione dello scarico del gas di taglio, controllare la dimensione e l'area di diffusione del gas, influenzando così la qualità del taglio.

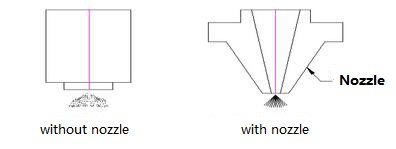

La figura seguente mostra il caso di espulsione quando l'ugello è installato e non è installato.

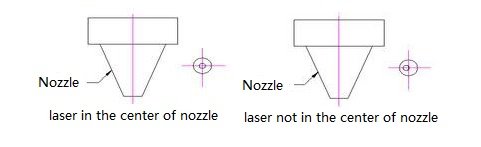

Fasi di regolazione dell'ugello per far passare il laser dal centro dell'ugello

Rispetto alla macchina da taglio laser CO2, la macchina da taglio laser in fibra non ha un percorso ottico, ma deve solo regolare il laser alla bocca dell'ugello.

Rispetto alle macchine di taglio laser CO2, macchine per il taglio laser in fibra non hanno un percorso ottico e richiedono solo la regolazione del laser sull'ugello.

Spegnere l'otturatore meccanico, rimuovere gli adesivi bianchi facendo attenzione a non modificarne la posizione relativa.

Se la differenza tra la posizione dell'ugello e il centro del laser è troppo grande, gli adesivi non riusciranno ad allinearsi con il foro centrale. Poiché il centro del laser è fisso, è possibile regolare il centro dell'ugello ruotando la vite di regolazione sull'impugnatura della testa di taglio per farlo corrispondere al centro del laser.

Ripetere i passaggi precedenti finché il foro del laser sull'adesivo bianco non coincide con il centro dell'ugello, confermando che il centro del laser è allineato con il centro dell'ugello.

Vedi sotto:

La relazione tra l'ugello e la qualità di taglio:

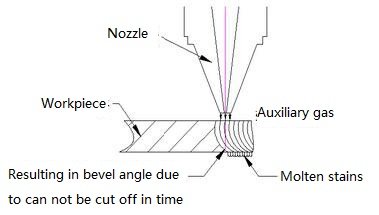

Quando il centro dell'ugello è diverso dal centro del laser: l'impatto sulla qualità del taglio

Quando il gas di taglio viene gettato, può verificarsi un volume di gas non uniforme, che provoca una maggiore inclinazione della sezione di taglio su un lato e non sull'altro. L'impatto di questo fenomeno è minimo quando si tagliano lastre di dimensioni inferiori a 3 mm, ma quando si tagliano lastre di dimensioni superiori a 3 mm, l'impatto è più grave e il taglio potrebbe non essere possibile.

Nel taglio di angoli acuti o di pezzi con angoli ridotti, è probabile che si verifichi una sovrafusione locale e il taglio di lastre spesse potrebbe non essere possibile.

Durante la perforazione, l'instabilità rende difficile il controllo del tempo e la penetrazione di lastre spesse può causare la fusione. Questo può anche rendere difficile il controllo delle condizioni di penetrazione e l'impatto sui piccoli pezzi è ridotto.

In conclusione, il centro dell'ugello e la concentricità del laser sono fattori importanti per la qualità del taglio, soprattutto quando il pezzo è più spesso. Pertanto, è necessario regolare il centro dell'ugello per allinearlo alla concentricità del laser per ottenere un taglio migliore.

Nota:

La deformazione dell'ugello o le incrostazioni possono avere lo stesso impatto sulla qualità di taglio descritto sopra. Pertanto, l'ugello deve essere maneggiato con cura per evitare deformazioni e le eventuali macchie devono essere pulite tempestivamente. La fabbricazione dell'ugello richiede una maggiore precisione ed è necessario seguire metodi di installazione adeguati. Se la cattiva qualità dell'ugello comporta una variazione delle condizioni di taglio, l'ugello deve essere prontamente sostituito.

Selezione dell'apertura dell'ugello

La differenza di diametro dell'ugello è illustrata di seguito:

| Apertura dell'ugello | Flusso d'aria | Capacità di rimozione dei liquidi fusi |

| Piccolo | Veloce | Forte |

| Grande | Lento | Debole |

Il diametro dell'ugello ha φ 1,0 mm, φ 1,4 mm, φ 2,0 mm, φ 2,5 mm, φ 3,0 mm e così via. L'attuale diametro dell'ugello utilizza spesso φ 1,4 mm, φ 2,0 mm. Come mostrato di seguito:

La differenza tra i due diametri sopra citati è la seguente:

In conclusione, la dimensione dell'ugello ha un impatto significativo sulla qualità del taglio e della perforazione. Attualmente, le macchine per il taglio laser utilizzano prevalentemente ugelli con aperture di φ1,4 mm e φ2 mm.

Nota:

Più grande è l'apertura dell'ugello, più è probabile che le scintille e gli schizzi di fusione durante il taglio danneggino la lente, riducendone la durata.

Nel processo di taglio laser, il rapporto tra la messa a fuoco del raggio e la superficie della lastra da tagliare influisce notevolmente sulla qualità del taglio ed è fondamentale regolare correttamente la posizione della messa a fuoco.

In genere questo viene fatto regolando la messa a fuoco attraverso un taglio di prova, in cui la messa a fuoco è nella posizione corretta quando il taglio presenta la minor quantità di scorie pendenti e le dimensioni più piccole sul corrispondente lamiera d'acciaio.

Se la posizione della testa di taglio rispetto al pannello cambia, è necessario regolare anche i punti zero della testa di taglio e del sensore. La regolazione fine può essere effettuata regolando l'altezza di taglio nel software.

Quando sono necessarie regolazioni più ampie, può essere necessario regolare la posizione del sensore e della sua staffa per regolare correttamente la messa a fuoco.

Prestare attenzione durante l'esecuzione di queste regolazioni, in quanto un passo falso potrebbe far urtare la testa di taglio contro la superficie e danneggiare le parti.

La relazione tra la posizione di messa a fuoco e l'effetto di taglio

| Nome e posizione di fuoco | Materiale da taglio e le caratteristiche della sezione trasversale |

| Lunghezza focale zero: messa a fuoco sulla superficie di taglio del pezzo in lavorazione | Carbonio taglio dell'acciaio istruzioni |

| Concentrarsi sulla superficie dell'arco e della freccia da taglio, la superficie superiore è liscia, la superficie inferiore non è liscia. | |

| Lunghezza focale positiva: la messa a fuoco all'interno degli archi di taglio | Istruzioni per il taglio dell'alluminio |

| La messa a fuoco nella parte centrale, quindi una superficie liscia più grande, larghezza di taglio più ampia rispetto alla focale zero, grande flusso d'aria durante il taglio, tempo di perforazione più lungo rispetto alla focale zero. | |

| Messa a fuoco negativa: messa a fuoco sotto gli archi di taglio | Taglio dell'acciaio inossidabile istruzioni |

| Taglio dell'acciaio inossidabile con azoto ad alta pressione, soffiando via le scorie fuse per proteggere la sezione di taglio, larghezza di taglio aumentata in base allo spessore del pezzo |

La scelta della velocità di taglio nella macchina di taglio laser è fondamentale e dipende dal materiale e dallo spessore della lastra da tagliare. La velocità di taglio ha un impatto significativo sulla qualità del taglio laser.

La scelta di una velocità di taglio appropriata non solo aumenta l'efficienza della macchina di taglio laser, ma garantisce anche un taglio di alta qualità.

Ecco gli effetti delle diverse velocità di taglio sulla qualità di taglio:

L'effetto sulla qualità del taglio con una velocità di avanzamento del taglio laser troppo elevata

L'effetto sulla qualità del taglio con una velocità di avanzamento del taglio laser troppo bassa:

Come mostrato di seguito

La scelta del gas di taglio nel taglio laser dipende dal materiale da tagliare. La scelta del gas di taglio e della pressione ha un impatto significativo sulla qualità del taglio.

La funzione principale del gas di taglio è quella di favorire la combustione e dissipare il calore, soffiando via i residui ed evitando che entrino nell'ugello e danneggino la lente di messa a fuoco.

Impatto del gas e della pressione di taglio sulla qualità del taglio

Impatto della pressione del gas di taglio sulla perforazione

Quando taglio dell'acciaio inossidabileLa pressione del gas di taglio rimane elevata, indipendentemente dallo spessore del materiale.

In conclusione, la scelta del gas di taglio laser e della pressione deve essere regolata in base alle condizioni e alle circostanze specifiche di ogni applicazione.

Le nostre apparecchiature per il taglio laser vengono fornite con due canali di gas, uno per l'ossigeno e l'aria e uno per l'azoto ad alta pressione. Questi due canali di gas devono essere collegati a una valvola di riduzione della pressione, come mostrato nella figura seguente.

Descrizione della valvola di sicurezza: il lato sinistro della tabella indica la pressione attuale, quello destro la capacità residua di gas.

"Attenzione"

La scelta di potenza del laser Le dimensioni hanno un impatto sulla qualità del taglio ed è importante determinare la potenza di taglio in base al materiale e allo spessore della lastra. Una potenza laser troppo piccola o troppo grande può determinare una qualità di taglio scadente.

A) Se la potenza del laser è troppo bassa, non si ottiene alcun taglio. B) Se la potenza del laser è troppo elevata, l'intera superficie di taglio si fonde e la fenditura è troppo ampia, con conseguente scarsa qualità del taglio. C) Se l'impostazione della potenza laser è insufficiente, si verificano incrostazioni di taglio e compaiono cicatrici sulla sezione di taglio.

Pertanto, l'impostazione di una potenza laser adeguata, insieme al gas e alla pressione di taglio appropriati, consentirà di ottenere una buona qualità di taglio senza macchie fuse.

Vedi:

Per ridurre la variazione delle dimensioni del punto focale causata dalle variazioni delle dimensioni del fascio prima della messa a fuoco, i produttori di sistemi di taglio laser offrono agli utenti diverse opzioni tra cui scegliere:

Quasi tutte le tecnologie di taglio a caldo, tranne alcune eccezioni, devono iniziare praticando un piccolo foro nella tavola. In passato, un punzone laser per punzonare il foro prima dell'inizio del taglio laser. Esistono due metodi di base per le macchine da taglio laser senza dispositivo di punzonatura:

Dopo l'irradiazione laser continua, al centro del materiale si forma una fossa che viene rapidamente rimossa dal flusso di ossigeno insieme al raggio laser. La dimensione media dei fori dipende dallo spessore della lastra e il diametro medio dei fori di esplosione è pari alla metà dello spessore della lastra. Questo metodo non è adatto a parti di alta precisione (come i tubi di giunzione dei filtri dell'olio) a causa dell'elevato diametro dei fori e della scarsa qualità del materiale. rotondità. Viene utilizzata solo per gli scarti. Inoltre, la pressione dell'ossigeno utilizzata per la perforazione è la stessa di quella per il taglio, con conseguenti schizzi significativi.

Un laser a impulsi con una potenza di picco viene utilizzato per fondere o vaporizzare una piccola quantità di materiale, con aria o azoto come gas ausiliario per ridurre l'espansione del foro dovuta all'ossidazione esotermica. La pressione dell'ossigeno utilizzata è inferiore a quella del taglio. Ogni laser a impulsi crea solo particelle piccole e profonde, quindi sono necessari pochi secondi per perforare lastre spesse. Una volta completata la perforazione, il gas ausiliario viene immediatamente sostituito con l'ossigeno per il taglio. Questo metodo consente di ottenere un diametro di perforazione più piccolo e una migliore qualità di perforazione rispetto alla perforazione con esplosivo.

Il laser deve avere un'elevata potenza di uscita e caratteristiche temporali e spaziali del fascio, per cui il generatore laser CO2 generico non può soddisfare i requisiti del taglio laser. Inoltre, la perforazione a impulsi deve disporre di un sistema di controllo del gas affidabile per controllare il tipo di gas, la commutazione della pressione e il tempo di perforazione. La tecnologia di transizione dalla perforazione a impulsi al taglio continuo deve essere enfatizzata per ottenere incisioni di alta qualità.

In teoria, le condizioni di taglio che normalmente cambiano durante la sezione di accelerazione includono la lunghezza focale, la posizione dell'ugello e la pressione del gas. Tuttavia, è improbabile che queste condizioni cambino in un periodo di tempo così breve.

Quando si taglia l'acciaio con il laser, il raggio laser e l'ossigeno vengono diretti attraverso un ugello e sul materiale per formare un flusso d'aria. Affinché l'incisione sia efficace, il flusso d'aria deve avere una velocità e un volume elevati per promuovere l'ossidazione e rimuovere il materiale fuso. La qualità del taglio è influenzata non solo dal raggio laser, ma anche dal design dell'ugello e dal controllo del flusso d'aria (come la pressione dell'ugello e la posizione del materiale rispetto al flusso d'aria).

Il ugello di taglio laser ha un design semplice, con un piccolo foro rotondo all'estremità di un'apertura affusolata. L'ugello è solitamente in rame, soggetto a usura e quindi da sostituire frequentemente. Di conseguenza, in genere non vengono eseguiti calcoli e analisi di meccanica dei fluidi. La pressione dell'ugello è la pressione del gas espulso dal lato dell'ugello, misurata in pressione relativa (Pg).

Quando viene utilizzato, il gas viene espulso dall'ugello e raggiunge la superficie del materiale a una certa distanza, definita pressione di taglio (Pc). Il gas si espande quindi alla pressione atmosferica (Pa). Le ricerche dimostrano che, all'aumentare della pressione dell'ugello (Pn), aumentano anche la velocità del flusso e la pressione di taglio. Per calcolare la velocità del flusso d'aria si può utilizzare una formula:

V = 8,2d2 (Pg + 1)

Dove: V = velocità del flusso di gas in L/min d = diametro dell'ugello in mm Pg = pressione dell'ugello (pressione relativa) in bar

Esistono soglie di pressione diverse per i vari gas. Quando la pressione dell'ugello supera un certo valore, il flusso d'aria passa da subsonico a supersonico. Questa soglia dipende dal rapporto tra Pn e Pa e dal grado di libertà delle molecole del gas. Ad esempio, nel caso dell'ossigeno, la soglia è Pn = 1 bar x (1,2)3,5 = 1,89 bar. Se la pressione dell'ugello è ancora più elevata (Pn/Pa = (1 + 1/n)1 + n/2, dove Pn = 4 bar), il flusso d'aria passa da un'onda d'urto obliqua normale a un'onda d'urto positiva, che riduce la pressione di taglio, la velocità del flusso d'aria e provoca la formazione di vortici sulla superficie del materiale, che indebolisce la capacità del flusso d'aria di rimuovere il materiale fuso e influisce sulla velocità di taglio.

Pertanto, si utilizza un ugello conico con un piccolo foro rotondo e la pressione dell'ugello dell'ossigeno è spesso mantenuta al di sotto dei 3 bar.

Per determinare il modello, le dimensioni e la quantità di taglierine laser da acquistare, è importante capire l'ambito di produzione della propria azienda, i materiali di lavorazione e lo spessore di taglio. È consigliabile fare una semplice configurazione per l'acquisto successivo.

Le macchine per il taglio laser sono utilizzate in diversi settori, come quello dei telefoni cellulari e dei computer, lavorazione della lamieraelettronica, stampa, imballaggio, cuoio, abbigliamento, tessuti industriali, pubblicità, artigianato, mobili, decorazione, apparecchiature e strumenti medici.

I modelli più diffusi sul mercato sono il 3015 e il 2513, rispettivamente di 3×1,5 m e 2,5×1,3 m (larghezza x lunghezza del lato letto). Tuttavia, le dimensioni della taglierina laser non sono un problema, in quanto i fornitori offrono generalmente taglierine laser di diverse dimensioni per la scelta del cliente, e possono anche essere personalizzate.

Per quanto riguarda il prezzo delle macchine per il taglio laser in fibra, è possibile trovare maggiori informazioni in un post correlato. Il personale professionale può condurre soluzioni di simulazione in loco o fornire soluzioni e può anche portare i propri materiali al produttore per la realizzazione di campioni.

Se avete bisogno di una taglierina laser, è facile acquistarla. Il fai-da-te può essere impegnativo e non consente di risparmiare sui costi. Ci sono persone che si sono appassionate alle taglierine laser e che hanno creato una taglierina laser per metallo progettando il software, il circuito e i macchinari stessi. Questo processo ha richiesto circa tre mesi.

Tuttavia, se si desidera imparare e acquisire esperienza pratica, costruire una macchina dall'inizio alla fine può essere un'esperienza appagante. Consultate le seguenti risorse per il taglio laser fai-da-te:

| Elenco delle parti soggette a usura della taglierina laser | |

|---|---|

| No. | Articolo |

| 1 | Lente protettiva |

| 2 | Elemento filtrante |

| 3 | Ugello in rame |

| 4 | Lente di messa a fuoco |

| 5 | Anello in ceramica |

| 6 | Lente di collimazione |

| 7 | Amplificatore |

| 8 | Connettore amplificatore |

Ad esempio:

Si consideri il taglio di 50.000 metri di acciaio inossidabile da 1 mm. Il calcolo del periodo di tempo può variare a causa del breve tempo di foratura per le lamiere sottili e delle differenze nelle modalità di produzione che possono non registrare la corsa a vuoto. Pertanto, i risultati statistici potrebbero non riflettere accuratamente l'efficienza e il confronto dei costi.

Nota: il tempo di carico e scarico non è incluso nel calcolo.

Taglierina laser a fibra con potenza di 2000W:

50.000 m ÷ 20 m/min ÷ 60 min = 41,7 h ≈ 5 giorni

41,7 h x (27,8 RMB + 70 RMB) ≈ 4078 RMB

Taglierina laser CO2 con potenza di 3000W:

50.000 m ÷ 8 m/min ÷ 60 min = 104,2 h ≈ 13 giorni

104,2 h x (63,5 RMB + 70 RMB) ≈ 13911 RMB

Taglierina laser CO2 con potenza di 2000W:

50.000 m ÷ 6,5 m/min ÷ 60 min = 128,2 h ≈ 16 giorni

128,2 h x (50,5 RMB + 70 RMB) ≈ 15488 RMB

| 1 mm SS | Laser a fibra 2000W | Laser CO2 3000W | Laser CO2 2000W |

|---|---|---|---|

| Tempo (giorno) | 5 | 13 | 16 |

| Costo (MB) | 4078 | 13911 | 15488 |

Ad esempio:

Taglio di acciaio inossidabile da 2 mm, per un totale di 50.000 metri, in un periodo di tempo stimato approssimativamente:

Taglierina laser a fibra con una potenza di 2000W:

50.000m ÷ 8,5m/min ÷ 60 min = 98 ore ≈ 12 giorni

98 ore × (27,8 RMB + 70 RMB) ≈ 9588 RMB

Taglierina laser CO2 con una potenza di 3000W:

50.000m ÷ 4,5m/min ÷ 60 min = 185,2 ore ≈ 23 giorni

185,2 ore × (63,5 RMB + 70 RMB) ≈ 24724 RMB

Taglierina laser CO2 con una potenza di 2000W:

50.000m ÷ 3m/min ÷ 60 min = 277,8 ore ≈ 34,7 giorni

277,8 ore × (50,5 RMB + 70 RMB) ≈ 33475 RMB

| 2 mm SS | Laser a fibra 2000W | Laser CO2 3000W | Laser CO2 2000W |

|---|---|---|---|

| Tempo (giorno) | 12 | 23 | 34.7 |

| Costo (MB) | 9588 | 24724 | 33475 |

| Costo (MB) | IPG 2000W | CO2 2000W | CO2 3000W |

|---|---|---|---|

| Generatore laser(KW) | 6.1 | 19.6 | 26.1 |

| Refrigeratore d'acqua(KW) | 5.6 | 7 | 10.5 |

| Ausiliario(KW) | 5.6 | 5.6 | 5.6 |

| Taglierina laser(KW) | 8.4 | 8.4 | 8.4 |

| Gas(N2+H2+CO2) | 0 | 7 | 10 |

| Lente di messa a fuoco | 0.74 | 1 | 1 |

| Corpo in ceramica | 0.8 | 0.8 | 0.8 |

| Ugello di taglio | 0.2 | 0.2 | 0.2 |

| Lente riflettente | 0 | 0.9 | 0.9 |

| Lente di protezione | 0.4 | 0 | 0 |

| Operazione Totale (RMB) | 27.8 | 50.5 | 63.5 |

| Ossigeno | (1~20mm acciaio dolce)12~18RMB/h | ||

| Azoto | Acciaio inossidabile (1~8mm)50~150 RMB /h | ||

| Articolo | Spessore (mm) | IPG2000 | CO2 2000W | CO2 3000W |

|---|---|---|---|---|

| Velocità di taglio (m/min) | ||||

| Acciaio dolce | 1 | 10.0-13.0 | 5.0-6.5 | 6.0-9.0 |

| 2 | 5.0-6.0 | 3.5-5.0 | 4.0-5.6 | |

| 3 | 3.0-4.8 | 3.0-3.8 | 3.0-4.6 | |

| 4 | 2.8-3.5 | 2.5-3.3 | 2.6-3.8 | |

| 5 | 2.2-3.0 | 2.2-2.8 | 2.2-3.2 | |

| 6 | 1.8-2.5 | 1.8-2.5 | 2.0-2.8 | |

| 8 | 1.2-1.8 | 1.1-1.6 | 1.3-2.0 | |

| 10 | 1.1-1.3 | 1.0-1.3 | 1.2-1.6 | |

| 12 | 0.9-1.2 | 0.9-1.1 | 1.0-1.4 | |

| SS | 1 | 15.0-22.0 | 6.0-9.0 | 7.0-9.0 |

| 2 | 7.0-9.0 | 3.8-4.5 | 4.2-5.2 | |

| 3 | 3.5-5.5 | 2.0-2.5 | 2.8-3.9 | |

| 4 | 3.0-4.5 | 1.2-1.8 | 2.0-2.8 | |

| 5 | 1.8-2.5 | 1.0-1.3 | 1.6-2.0 | |

| 6 | 1.2-1.8 | 0.6-0.9 | 1.3-1.6 | |

| 8 | 0.8-1.0 | 0.7-1.0 | ||

Sintesi

Per garantire il corretto funzionamento di una macchina per il taglio laser, è necessaria una manutenzione ordinaria. Poiché la macchina utilizza componenti di alta precisione, è importante gestire il processo di manutenzione con attenzione e seguire rigorosamente le procedure operative. Si raccomanda inoltre di incaricare una persona specifica di eseguire la manutenzione per evitare di danneggiare i componenti.

Gli utenti dovrebbero sempre avere a portata di mano le seguenti parti di ricambio:

A) Acetone (purezza 99,5%, con meno di 0,3% di acqua e capacità di 500ml) B) Cotone assorbente (5 confezioni, di grado medico o ottico) C) Alcool (500ml, con purezza 99,5%+) D) Contagocce (medico) E) Tampone di cotone (due confezioni) F) Multimetro (uno).

Vengono inoltre fornite le istruzioni per l'installazione o la sostituzione della lente interna della testa di taglio.

(1) Prima di installare la lente ottica, è importante: indossare abiti puliti, pulire le mani con sapone o detergente e indossare guanti bianchi puliti; non toccare alcuna parte della lente a mani nude; prendere la lente dal lato, senza toccare direttamente la superficie di rivestimento della lente.

(2) Quando si assembla l'obiettivo, evitare di soffiarci sopra con la bocca; posizionare l'obiettivo su una scrivania pulita e mettere sotto di esso alcuni fogli di carta professionale.

Maneggiare l'obiettivo con attenzione per evitare contusioni o cadute e non applicare alcuna forza sulla superficie di rivestimento dell'obiettivo. Prima di installare l'obiettivo, pulire il portalenti con una pistola ad aria compressa per rimuovere polvere e sporcizia. Quindi, inserire delicatamente la lente nel portalenti.

(3) Quando si installa l'obiettivo nel portalenti, non usare una forza eccessiva per fissarlo, in quanto ciò potrebbe causare la deformazione dell'obiettivo e compromettere la qualità del fascio.

(4) Precauzioni per la sostituzione della lente ottica:

Passi per la pulizia dell'obiettivo della macchina per il taglio laser:

Per prima cosa, soffiare via la polvere dallo specchio con una pistola ad aria compressa pulita. Quindi, utilizzare un bastoncino di cotone pulito per rimuovere lo sporco. Immergere il bastoncino di cotone in alcool di elevata purezza o acetone ed eseguire movimenti circolari partendo dal centro della lente e muovendosi verso l'esterno.

Ripetere l'operazione fino a quando la lente è pulita, passando a un nuovo tampone di cotone pulito dopo ogni giro. Utilizzare un panno pulito per rimuovere eventuali segni residui sullo specchio, facendo attenzione a non graffiarlo. Osservare la lente con molta luce per vedere se il riflesso è buono, il che indica che la lente è stata pulita. Se il riflesso non è buono, continuare il processo di pulizia.

Infine, posizionare la lente pulita nella base dello specchio con il metodo sopra descritto. È vietato utilizzare nuovamente lo stesso tampone di cotone per la pulizia.

Stoccaggio di lenti ottiche

Ispezione elettrica

La manutenzione consiste principalmente nel controllare la stabilità della tensione di alimentazione giornaliera, nel mantenere la pulizia e la corretta ventilazione dell'armadio elettrico della macchina e nel garantire l'integrità e la sicurezza di ogni componente elettrico.

Ciclo di manutenzione

A) Il ciclo di manutenzione del laser, del refrigeratore e del compressore d'aria deve essere conforme al programma specificato nel manuale di istruzioni.

B) La prima manutenzione della macchina deve essere eseguita dopo 24 ore di utilizzo, seguita da un'altra manutenzione dopo 100 ore di utilizzo, quindi da una revisione dopo sei mesi, e successivamente la manutenzione deve essere eseguita ogni sei mesi o una volta all'anno (a seconda delle circostanze specifiche del cliente).

Manutenzione durante il funzionamento

Prima di mettere in funzione la macchina, è importante eseguire un controllo e una manutenzione giornaliera della macchina di taglio laser in base all'elenco dei controlli giornalieri. Se si notano suoni anomali durante l'uso della macchina, fermarla immediatamente ed eseguire un'ispezione approfondita. Dopo aver terminato l'uso della macchina di taglio laser, assicurarsi di spegnerla nell'ordine corretto e di pulire il tavolo della macchina e l'area circostante. Non lasciare oggetti estranei sul tavolo della macchina o sul pannello di controllo.

Manutenzione per il non utilizzo a lungo termine

Quando la macchina non viene utilizzata per lunghi periodi di tempo, applicare un rivestimento protettivo, come olio o grasso, sulle parti mobili. Avvolgerle in carta antiruggine e controllare regolarmente l'eventuale presenza di ruggine, rimuovendola tempestivamente ed eseguendo misure di prevenzione della ruggine sulle aree interessate. (Considerare l'aggiunta di una copertura antipolvere, se il budget lo consente).

| Problemi | Cause | Soluzioni |

|---|---|---|

| I pezzi vengono lavorati senza emissione di gas ausiliario | 1. mancanza di pressione; | 1. controllare la pressione dell'aria; |

| 2. l'elettrovalvola o la linea metallica sono rotte; | 2. controllare l'elettrovalvola o la linea dell'elettrovalvola | |

| Si avverte un suono anomalo nel movimento dell'asse | 1. nessun lubrificante sulle parti mobili; | 1. aggiungere lubrificanti; |

| 2. verificare che il percorso di movimento sia sicuro | 2. controllare la sicurezza del percorso delle parti mobili | |

| Non c'è il laser sulla testa di taglio o la luce è debole. | 1. nessun segnale luminoso; | 1. controllare la linea del segnale PWM; |

| 2. Il laser o la fibra sono rotti; | 2. verificare se l'allarme laser è attivo; | |

| 3. blocco dell'ugello; percorso ottico parziale; | 3. sostituire l'ugello; 4. regolare il percorso ottico | |

| Il modello di taglio non corrisponde alle dimensioni del disegno | 1. gli errori del programma; | 1. leggere le istruzioni. verificare che il funzionamento sia corretto; |

| 2. La precisione del posizionamento è stata compromessa; | 2. verificare che la precisione della macchina sia qualificata; | |

| 3. il servo è danneggiato; | 3. sostituire o riparare il servosistema |

Le aziende leader nel mondo delle macchine per il taglio laser:

I migliori produttori di macchine da taglio laser: Potete anche fare riferimento a l'elenco dei principali produttori di macchine per il taglio laser nel mondo.

Nota: non esiste un'opzione "migliore", ma solo opzioni migliori, scegliete quella più adatta a voi.

Il taglio laser è un processo produttivo maturo e le prestazioni delle macchine di taglio laser delle migliori marche non sono molto diverse. La scelta della migliore macchina per il taglio laser si basa principalmente sui materiali di produzione. È necessario considerare i seguenti fattori:

Precauzioni di sicurezza e segnaletica di sicurezza prima dell'uso e durante l'uso

Rappresenta "Attenzione", se non si segue il funzionamento corretto si possono verificare lesioni personali o danni all'apparecchiatura.

Rappresenta un raggio laser attraverso, non passare dal fascio, altrimenti, causerà ustioni sul corpo umano o addirittura in pericolo di vita.

Rappresenta un pericolo di alimentazione ad alta tensione, non chiudere ad alta pressione, altrimenti causerà scosse elettriche o addirittura pericolo di vita.

Precauzioni:

A) Non guardare mai direttamente il laser, compresa la luce rossa.

B) Tenere persone e oggetti non di lavoro fuori dal raggio d'azione del laser quando si apre l'otturatore.

C) L'operatore deve indossare occhiali protettivi e rimanere presente durante il funzionamento della macchina di taglio laser.

D) Se si verifica un problema durante l'uso, premere immediatamente l'interruttore di emergenza o spegnere l'alimentazione principale.

E) Monitorare costantemente la temperatura dell'acqua di raffreddamento e la pressione del gas di lavoro durante l'uso.

F) Far funzionare la macchina solo con una formazione adeguata e seguendo procedure operative sicure. È severamente vietato l'utilizzo della macchina da parte di personale non autorizzato.

G) Il laser della macchina da taglio laser è un prodotto laser di Classe 4 e il raggio laser invisibile, il riflesso della lente e la luce diffusa possono essere dannosi per il corpo umano, in particolare per gli occhi. Il personale deve prendere le necessarie precauzioni e prevenire gli incidenti di incendio.

H) I gas di scarico generati durante il taglio laser possono essere dannosi per l'operatore, quindi accertarsi che l'aspiratore della macchina funzioni correttamente.

I) Mantenere l'apparecchiatura di taglio laser in modo pulito e organizzato, lubrificando come indicato e gestendo correttamente gli strumenti e gli accessori per evitare perdite. In caso di malfunzionamenti, arrestare immediatamente la macchina e informare i tecnici competenti se l'operatore non è in grado di risolvere il problema.

J) Per evitare danni da scosse elettriche, l'ispezione o la riparazione della parte di controllo elettrico della macchina di taglio laser è consentita solo a personale di manutenzione professionale.

Sequenza di accensione/spegnimento:

A) Iniziare ad accendere la fonte di alimentazione esterna per fornire elettricità all'armadio di comando.

B) Assicurarsi che l'interruttore del refrigeratore d'acqua sia acceso (non spegnere l'interruttore del refrigeratore d'acqua dopo l'uso).

C) Verificare che l'interruttore di emergenza sia in posizione di rilascio.

D) Portare l'interruttore a chiave in posizione "on".

E) Accendere il computer.

F) Infine, accendere il laser a sinistra.

Per spegnere la macchina di taglio laser, invertire l'ordine di questi passaggi.

Uso e programmazione del software:

Per le istruzioni sull'uso del software, consultare il manuale. I dettagli non saranno discussi in questa sede.

Calibrazione automatica del sensore di altezza:

Se è necessario calibrare il sensore di altezza quando si cambia l'ugello o se la distanza del servo non è precisa, la calibrazione può correggere l'altezza del seguitore. La procedura è la seguente:

A) Abbassare la testa di taglio a circa 5 mm dalla superficie della lastra.

B) Selezionare "Calibrazione" sulla torcia di controllo dell'altezza → "Calibrazione testa flottante" → "Conferma".

C) La testa di taglio si abbassa due volte durante il processo, che dura circa 10 secondi. Controllare la posizione della piastra durante questo periodo.

D) La curva di calibrazione viene visualizzata sulla torcia di controllo dell'altezza al termine della calibrazione. La curva deve essere regolare per ottenere un risultato di calibrazione normale. Se il risultato della calibrazione è scarso, l'effetto di taglio ne risentirà e sarà necessario ripetere la calibrazione.

I risultati della calibrazione possono essere influenzati da diversi fattori, tra cui:

I risultati della calibrazione sono classificati come A, B, C o D. Il plotter laser può essere utilizzato normalmente se il risultato della calibrazione è superiore a "C", mentre è necessario ricalibrare per eliminare le interferenze se il risultato è "D".

Questa sezione si concentra sull'importanza della sicurezza del laser e fornisce le linee guida per il funzionamento sicuro delle macchine da taglio laser. È fondamentale che ogni operatore sia a conoscenza delle conoscenze comuni e delle misure di sicurezza per garantire il proprio benessere.

"Precauzioni"

A) Nominare amministratori della sicurezza per stabilire le loro responsabilità e fornire formazione sulla sicurezza agli operatori del trattamento laser.

B) Definire l'area di gestione della sicurezza laser e affiggere cartelli di avvertimento all'ingresso. I cartelli devono contenere informazioni sulla potenza della macchina, tipo di laserIl divieto di ingresso per gli estranei e l'importanza della protezione degli occhi. Dovrebbe essere incluso anche il nome del responsabile della sicurezza.

C) Gli operatori di macchine per il trattamento laser devono seguire una formazione specializzata e utilizzare la macchina solo con l'autorizzazione dell'amministratore della sicurezza.

I danni principali del laser sul corpo umano riguardano gli occhi e la pelle. L'esposizione al laser può provocare ustioni su qualsiasi parte del corpo, per cui è importante evitare di mettere qualsiasi parte del corpo in il percorso della luce dell'apparecchiatura laser per evitare danni dovuti a un uso improprio.

Protezione degli occhi e della pelle

Durante la lavorazione laser, vengono comunemente utilizzati i laser CO2 e YAG, e ciascuno di essi tipo di laser possono causare danni diversi al corpo umano. Il laser YAG è più dannoso in quanto la sua lunghezza d'onda ha un'elevata trasmittanza agli occhi umani e può danneggiare la retina. I laser CO2, invece, causano danni soprattutto sotto forma di ustioni alla cornea degli occhi. Entrambi tipi di laser L'esposizione al laser può portare alla cataratta degli occhi e al rischio di ustioni cutanee. Pertanto, è importante adottare le misure di protezione adeguate in base al tipo di laser utilizzato durante il processo di regolazione.

Prevenzione incendi

Il taglio laser comporta spesso l'uso di ossigeno e scintille durante il processo di taglio, il che aumenta il rischio di incendio. Pertanto, l'area di lavoro non deve contenere materiali infiammabili o esplosivi e deve essere dotata dei necessari dispositivi di prevenzione.

A) Evitare di toccare gli interruttori con le mani bagnate per evitare scosse elettriche

Le aree della macchina di taglio laser contrassegnate da segnali luminosi indicano che queste parti hanno un'alta tensione elettrica o componenti elettrici. Gli operatori che si trovano in prossimità di queste parti o che eseguono la manutenzione devono prestare attenzione per evitare scosse elettriche. Tra queste, il coperchio di protezione nella posizione del servomotore, la scatola di giunzione dietro la colonna, l'armadio del trasformatore della macchina di taglio laser e gli sportelli dell'armadio elettrico, ecc.

B) Familiarizzare con le funzioni e i tasti

Assicurarsi di leggere attentamente il manuale della macchina e lo schema elettrico, in modo da familiarizzare con le funzioni e i tasti della macchina di taglio laser.

C) Divieto di modifiche non autorizzate ai parametri della macchina

Non aprire facilmente gli sportelli elettrici e vietare le modifiche non autorizzate ai parametri della macchina, ai parametri del servo e al potenziometro (in base alla tabella di scambio). Se è necessario apportare modifiche, è necessario essere addestrati dal produttore dell'apparecchiatura di taglio laser e approvati dal personale specializzato. Ricordarsi di registrare i valori dei parametri prima di apportare qualsiasi modifica, in modo da poter ripristinare lo stato originale in caso di necessità.

D) Proteggersi dall'alta tensione e dai raggi X

La tensione di alimentazione generale della taglierina laser di lavorazione è di diverse migliaia o decine di migliaia di volt, quindi è importante evitare l'esposizione all'alta tensione del laser e ai raggi X generati dal tubo elettronico ad alta tensione.

E) Evitare di toccare le parti sotto tensione del quadro elettrico

Non toccare le parti sotto tensione dell'armadio elettrico, come il dispositivo di controllo numerico, il servo dispositivo, il trasformatore, la ventola, ecc.

Allarme:

Dopo un'interruzione di corrente, attendere almeno 5 minuti prima di toccare il terminale. Dopo l'interruzione dell'alimentazione, il terminale della linea di alimentazione potrebbe essere ad alta tensione per un certo periodo di tempo; per evitare scosse elettriche, non toccarlo immediatamente.

"Designare un amministratore della sicurezza"

Designare un amministratore della sicurezza per determinare le proprie responsabilità e condurre operazioni sicure e formazione sulla sicurezza per gli operatori del trattamento laser.

"Area di gestione della sicurezza laser"

Specificare l'area di gestione della sicurezza laser e collocare un cartellino di avvertimento all'ingresso dell'area. Il cartellino di avvertimento deve indicare la potenza della macchina di lavorazione laser, il tipo di laser, il divieto di accesso agli estranei, l'avvertenza di proteggere gli occhi e il nome del responsabile della sicurezza.

"Interruttore a chiave della macchina"

Quando la macchina per l'elaborazione laser non è in uso, assicurarsi di estrarre l'interruttore a chiave e tenerlo sotto chiave per evitare danni causati da un uso improprio.

"Sistema di scarico per fumi e gas".

Assicurarsi che i fumi, i gas e i gas di lavoro del laser prodotti durante la fabbricazione vengano scaricati all'esterno attraverso il tubo di scarico. Tutte le bombole devono essere conservate in modo ordinato e sicuro.

Gli operatori di macchine per il taglio laser devono seguire una formazione speciale per raggiungere un certo livello e operare solo con il consenso dell'amministratore della sicurezza.

Quando si utilizza la macchina per il taglio laser o si è vicini al laser, l'operatore o la persona deve indossare occhiali laser e indumenti protettivi adeguati. Nell'area in cui si indossano gli occhiali protettivi deve essere garantita un'adeguata illuminazione interna per assicurare che l'operatore possa lavorare senza problemi.

Per proteggere l'operatore, è necessario prevedere una sala di lavorazione o uno schermo protettivo. Devono essere presenti dispositivi di sicurezza per evitare la diffusione del laser e garantire la sicurezza degli operatori.

Quando si apre la porta della sala di lavorazione, l'otturatore laser deve essere chiuso.

La seguente tabella dello spessore del taglio laser potrebbe essere utile per voi.

È inoltre possibile scaricare il file xls della tabella degli spessori di taglio laser in questa pagina.

Grafico dello spessore e della velocità di taglio laser