Waarom mislukken sommige gietstukken terwijl andere uitblinken? Het antwoord ligt in de eigenschappen van legeringgietwerk. Dit artikel onderzoekt hoe factoren zoals vloeibaarheid, krimp, oxideerbaarheid en gasabsorptie de kwaliteit en prestaties van gegoten onderdelen beïnvloeden. Door deze eigenschappen te begrijpen, krijgt u inzicht in het selecteren van de juiste materialen en het ontwerpen van processen die gietstukken van hoge kwaliteit garanderen. Duik in de materie om te leren hoe het beheersen van deze elementen uw gietprojecten kan verbeteren en veelvoorkomende defecten kan voorkomen.

Concept van gietprestaties van legeringen: Gietprestaties verwijzen naar het vermogen van een legering om gegoten te worden en gietstukken van hoge kwaliteit op te leveren.

Indicatoren van de gietprestaties van legeringen: Vullend vermogen (vloeibaarheid), krimp, oxideerbaarheid, ontmenging en gasabsorptie, enz.

De kwaliteit van de gietprestaties van legeringen is van grote invloed op het gietproces, de gietkwaliteit en het ontwerp van de gietstructuur.

Daarom moet bij het kiezen van materialen voor gietonderdelen de voorkeur worden gegeven aan materialen met goede gietprestaties, terwijl de operationele prestaties gewaarborgd blijven.

In de huidige productie worden echter vaak legeringen met slechtere gietprestaties gebruikt om operationele prestaties te garanderen.

In deze gevallen moet er meer aandacht worden besteed aan het ontwerp van de gietconstructie en de geschikte gietproces omstandigheden moeten worden gecreëerd om gietstukken van hoge kwaliteit te produceren. Daarom is een uitgebreid begrip van de gietprestaties van een legering noodzakelijk.

Definitie: Het vermogen van de gesmolten legering om de mal te vullen en een gietstuk met de juiste afmetingen en duidelijke contouren te maken, wordt het vulvermogen van de gesmolten legering genoemd.

Het vulproces van de gesmolten legering is het eerste stadium van gietvorming. Dit stadium omvat een reeks fysische en chemische veranderingen, zoals het stromen van de gesmolten legering en de warmte-uitwisseling tussen de gesmolten legering en de mal, samen met de kristallisatie van de legering.

Daarom hangt het vulvermogen niet alleen af van de vloeibaarheid van de legering zelf, maar wordt het ook beïnvloed door externe omstandigheden zoals de eigenschappen van de mal, de gietomstandigheden en de structuur van het gietstuk.

Invloed op de gietkwaliteit: Als het vulvermogen van de gesmolten legering sterk is, wordt het gemakkelijker om dunwandige en complexe gietstukken te verkrijgen. Dit resulteert in minder defecten zoals onduidelijke contouren, onvoldoende gieten en koud sluiten.

Het vergemakkelijkt ook het opstijgen en uitdrijven van gassen en niet-metalen insluitingen in het gesmolten metaal, waardoor defecten zoals poriën en slakinsluitingen worden verminderd. Bovendien kan het de voedingscapaciteit verbeteren, waardoor de neiging tot krimp en porositeit afneemt.

(1) Vloeibaarheid legering

Definitie:

Vloeibaarheid verwijst naar het vermogen van een gesmolten legering om te stromen. Het is een inherente eigenschap van een legering, afhankelijk van het type legering, kristallisatiekenmerken en andere fysische eigenschappen (bijvoorbeeld, hoe kleiner de viscositeit en hoe groter de warmtecapaciteit, hoe kleiner de thermische geleidbaarheid en hoe groter de latente kristallisatiewarmte, en hoe kleiner de oppervlaktespanning, hoe beter de vloeibaarheid).

Meetmethode:

Om de vloeibaarheid van verschillende legeringen te vergelijken, wordt vaak de standaard spiraalvormig proefstukgietmethode gebruikt. De lengte van het vloeibaarheidsmonster verkregen onder dezelfde mal (meestal een zandmal) en gietomstandigheden (zoals dezelfde giettemperatuur of dezelfde oververhittingstemperatuur) kan de vloeibaarheid van de geteste legering weergeven.

Een van de meest voorkomende gietlegeringen, grijs gietijzer en siliciummessing hebben de beste vloeibaarheid, terwijl gietstaal de slechtste heeft. Voor dezelfde legering kunnen vloeibaarheidsmonsters ook worden gebruikt om de invloed van verschillende gietprocesfactoren op het vulvermogen te bestuderen.

De lengte van het verkregen vloeibaarheidsmonster is het product van de tijd en de stroomsnelheid van het gesmolten metaal vanaf het begin van het gieten tot het stoppen van het stromen. Daarom zal elke factor die deze twee factoren beïnvloedt, de vloeibaarheid (of het vulvermogen) beïnvloeden.

De chemische samenstelling van de legering bepaalt de kristallisatie-eigenschappen en de kristallisatie-eigenschappen domineren de invloed op de vloeibaarheid. Legeringen met eutectische componenten (zoals ijzer-koolstoflegeringen met een massafractie koolstof van 4,3%) stollen bij een constante temperatuur, het binnenoppervlak van de stollingslaag is relatief glad en de stromingsweerstand tegen het volgende gesmolten metaal is klein.

Bovendien is de stollingstemperatuur van de eutectische componentlegering laag, waardoor gemakkelijk een grotere mate van oververhitting wordt verkregen en de vloeibaarheid goed is. Afgezien van eutectische legeringen en zuivere metalen, stollen andere legeringen binnen een bepaald temperatuurbereik en is er een tweefasenzone van vloeistof en vaste stof in de gietsectie.

De eerste gevormde dendritische kristallen creëren een grotere stromingsweerstand voor het volgende gesmolten metaal, waardoor de vloeibaarheid afneemt. Hoe verder de samenstelling van de legering afwijkt van de eutectische component, hoe groter het bereik van de stollingstemperatuur en hoe slechter de vloeibaarheid. Daarom worden legeringen die dicht bij de eutectische samenstelling liggen vaak gebruikt als gietmaterialen.

(2) Vormeigenschappen

① De warmteopslagcoëfficiënt van de mal vertegenwoordigt het vermogen van de mal om warmte van het gesmolten metaal te absorberen en op te slaan.

Hoe groter de thermische geleidbaarheid, de specifieke warmtecapaciteit en de dichtheid van het matrijsmateriaal, hoe groter de warmteopslagcapaciteit, hoe groter de afschrikcapaciteit van het gesmolten metaal, hoe korter de tijd dat het gesmolten metaal blijft stromen en hoe slechter het vulvermogen.

Bij metaalgieten is de kans bijvoorbeeld groter op defecten zoals onvoldoende gieten en koud dichtgieten dan bij zandgieten.

② Het voorverwarmen van de matrijstemperatuur kan het temperatuurverschil tussen de matrijs en het gesmolten metaal verkleinen, de intensiteit van de warmte-uitwisseling verminderen en zo het vulvermogen van het gesmolten metaal verbeteren.

Bijvoorbeeld, bij het gieten van aluminiumlegeringen met een metalen mal, verhoogt het verhogen van de maltemperatuur van 340°C naar 520°C de lengte van het spiraalvormige monster van 525mm naar 950mm bij dezelfde giettemperatuur (760°C). Daarom is het voorverwarmen van de mal een van de noodzakelijke procesmaatregelen bij metaalgieten.

Het gas in de mal heeft een bepaald vermogen om gas af te geven, dat een gasfilm kan vormen tussen het gesmolten metaal en de mal, waardoor de stromingsweerstand wordt verminderd en het vullen wordt vergemakkelijkt. Maar als de gasemissie te groot is en de uitlaat van de mal niet soepel is, zal de tegendruk van het gas in de holte van de mal de stroom van het gesmolten metaal belemmeren.

Om de doorlaatbaarheid van het (kern)zand van de mal te verbeteren, is het daarom noodzakelijk en wordt het vaak toegepast om ontluchtingsgaten in de mal te openen.

(3) Gietomstandigheden

Giettemperatuur

De giettemperatuur heeft een beslissende invloed op de vulbaarheid van het gesmolten metaal. Het verhogen van de giettemperatuur verlaagt de viscositeit van de legering en verlengt de tijd dat het vloeibaar blijft, waardoor het vulvermogen toeneemt; omgekeerd zal het vulvermogen afnemen.

Voor dunwandige gietstukken of legeringen met een slechte vloeibaarheid wordt vaak de giettemperatuur verhoogd om het vulvermogen te verbeteren.

Als de giettemperatuur echter toeneemt, worden de gasabsorptie en oxidatie van de legering ernstig, neemt de totale krimp toe en ontstaan er gemakkelijk defecten zoals blaasgaten, krimpgaten en zandhechting en wordt de kristallijne structuur van het gietstuk grof.

Daarom moet de giettemperatuur in principe zo laag mogelijk worden gehouden terwijl er toch voldoende vloeibaarheid wordt gegarandeerd.

Vuldruk

Hoe groter de druk op het gesmolten metaal in de stroomrichting, hoe groter de stroomsnelheid en hoe beter het vulvermogen. Daarom zijn methoden zoals het verhogen van de hoogte van de sprue of het toepassen van kunstmatige druk (zoals drukgieten) worden vaak gebruikt om het vulvermogen van gesmolten legeringen te verbeteren.

(4) Gietstructuur

Als de wanddikte van het gietstuk te klein is, de wanddikte sterk verandert of er een groter horizontaal oppervlak is, wordt het vullen van de legeringsvloeistof bemoeilijkt. Daarom moet bij het ontwerpen van de gietstructuur de wand

dikte van het gietstuk moet groter zijn dan de minimaal toelaatbare waarde; sommige gietstukken moeten stromingskanalen ontwerpen; en ribben moeten op grote vlakke oppervlakken worden gezet. Dit vergemakkelijkt niet alleen het soepel vullen van de legeringvloeistof, maar voorkomt ook het optreden van zandinsluitingsdefecten.

Segregatie

Deze term verwijst naar de ongelijke verdeling van de chemische samenstelling binnen gietstukken. Segregatie kan de eigenschappen van gietstukken ongelijk maken en in ernstige gevallen kan het leiden tot defecte producten.

Segregatie kan worden onderverdeeld in twee categorieën: Microsegregatie en Macrosegregatie.

Microsegregatie:

Intragranulaire segregatie (ook bekend als dendritische segregatie) - Dit is het fenomeen waarbij verschillende delen van dezelfde korrel verschillende chemische samenstellingen hebben. Voor legeringen die vaste oplossingen vormen, kunnen atomen alleen onder zeer langzame afkoelingsomstandigheden voldoende diffunderen om chemisch homogene korrels te verkrijgen tijdens het kristallisatieproces.

Onder werkelijke gietomstandigheden is de stolsnelheid van de legering hoger en hebben atomen niet genoeg tijd om volledig te diffunderen. Als gevolg daarvan hebben de korrels die op een dendritische manier groeien onvermijdelijk ongelijke chemische samenstellingen.

Om intragranulaire ontmenging te elimineren, kan het gietstuk opnieuw worden verhit tot een hoge temperatuur en lang worden vastgehouden om voldoende atoomdiffusie mogelijk te maken. Deze warmtebehandelingsmethode staat bekend als diffusiegloeien.

Macro-segregatie:

Dichtheidssegregatie (vroeger bekend als zwaartekrachtsegregatie) - Dit is het fenomeen waarbij de bovenste en onderste delen van het gietstuk een ongelijke chemische samenstelling hebben. Als de dichtheden van de legeringselementen aanzienlijk verschillen, hebben de elementen met een lagere dichtheid de neiging om zich op te hopen in het bovenste deel nadat het gietstuk volledig gestold is, terwijl de elementen met een hogere dichtheid de neiging hebben om zich op te hopen op de bodem.

Om dichtheidssegregatie te voorkomen moet het gesmolten metaal tijdens het gieten goed geroerd of snel afgekoeld worden om scheiding van elementen met verschillende dichtheden te voorkomen.

Er zijn veel soorten macrosegregatie, waaronder positieve segregatie, negatieve segregatie, V-vormige segregatie en bandsegregatie, naast dichtheidssegregatie.

Gasabsorptie van legeringen - Deze term verwijst naar de eigenschap van legeringen om gassen te absorberen tijdens het smelten en gieten.

De gasabsorptie van legeringen neemt toe met de temperatuur. Gassen zijn veel beter oplosbaar in gesmolten legeringen dan in vaste toestand. Hoe hoger de oververhitting van de legering, hoe meer gas deze bevat. De aanwezigheid van gassen in gietstukken neemt drie vormen aan: vaste oplossing, verbinding en porositeit.

Gebaseerd op de bron van het gas in de legering, kan porositeit worden onderverdeeld in drie categorieën:

a. Exsudatie porositeit

Wanneer gassen die zijn opgelost in de vloeistof van de legering tijdens het stolproces uittreden als gevolg van een afname in de oplosbaarheid van gassen en niet op tijd kunnen worden afgevoerd, wordt de porositeit die in het gietstuk ontstaat exudatieporositeit genoemd.

Exudatieporositeit komt het meest voor in aluminiumlegeringenmet een diameter van vaak minder dan 1 mm. Dit heeft niet alleen invloed op de mechanische eigenschappen van de legering, maar ook op de luchtdichtheid van het gietstuk.

b. Invasieve porositeit

Invasieve porositeit verwijst naar poriën die worden gevormd door gassen die zich verzamelen op de oppervlaktelaag van de zandmal en die de vloeistof van de legering binnendringen.

c. Reactieve porositeit

Reactieve porositeit verwijst naar poriën die in gietstukken worden gevormd door gassen die ontstaan door chemische reacties tussen de in de mal gegoten gesmolten legering en het vocht, de roest, enz. in het malmateriaal, de kernsteunen, de koelers of de slakken.

Reactieve porositeit is er in vele soorten en vormen. Poriën die ontstaan door chemische reacties tussen de legeringvloeistof en de zandvorminterface zitten bijvoorbeeld meestal 1-2 mm onder het gietoppervlak. Nadat het oppervlak is bewerkt of gereinigd, komen veel kleine gaatjes bloot te liggen.

Poriën verstoren de continuïteit van de legering, verkleinen het effectieve draagvlak en veroorzaken spanningsconcentratie rond de poriën, waardoor de mechanische eigenschappen van de gietstukken afnemen, vooral de slagvastheid en de slijtvastheid. vermoeiingssterkte. Verspreide poriën kunnen ook de vorming van microporositeit bevorderen, waardoor de luchtdichtheid van het gietstuk afneemt.

a. Verminder de gasemissie van het vormzand (kernzand) en verhoog de uitlaatcapaciteit van de mal.

b. De temperatuur van de legeringsvloeistof regelen, onnodige oververhitting verminderen en het oorspronkelijke gasgehalte van de legeringsvloeistof verlagen.

c. Pas druk toe om de legering te stollen en gasuitscheiding te voorkomen. Veranderingen in druk hebben direct invloed op gasuitscheiding. Als bijvoorbeeld een vloeibare aluminiumlegering wordt gekristalliseerd in een drukkamer bij 405-608 kPa (4-6 atmosfeer), kan een gieting zonder poriën worden verkregen.

d. Probeer tijdens het smelten en gieten de kans op contact van de legeringsvloeistof met gassen te verkleinen. Breng bijvoorbeeld een deksel aan om het oppervlak van de legeringsvloeistof te beschermen of gebruik vacuümsmelttechnologie.

e. De vloeistof van de legering ontgassen. Bijvoorbeeld door chloorgas in de vloeistof van de aluminiumlegering te brengen. Wanneer onopgelost chloorgasbellen opstijgen, diffunderen waterstofatomen opgelost in de aluminiumlegering continu in de chloorgasbellen en worden uit de legeringsvloeistof verwijderd.

f. De oppervlakken van koelers, kernsteunen enz. mogen niet roestig of olieachtig zijn en moeten droog worden gehouden enz.

(1) Definities van verharding en krimp

Stollen is het proces waarbij een stof overgaat van vloeibare toestand naar vaste toestand.

Krimp verwijst naar de volumevermindering die optreedt in gietstukken tijdens stollings- en afkoelingsprocessen.

(2) Invloed op de gietkwaliteit

Als stolling en krimp niet goed onder controle worden gehouden tijdens het afkoelingsproces van het vloeibare metaal dat in de mal wordt gegoten, kan het gietstuk defecten ontwikkelen zoals krimpholten, krimpporeusheid, gietspanningen, vervorming en scheuren.

(1) Gietstollingsmethoden

Tijdens het stollen zijn er drie gebieden op de dwarsdoorsnede van het gietstuk: het gebied van de vaste fase, het gebied van de stolling en het gebied van de vloeibare fase. Het naast elkaar bestaan van vloeibare en vaste fases in het stollingsgebied beïnvloedt de kwaliteit van het gietstuk aanzienlijk.

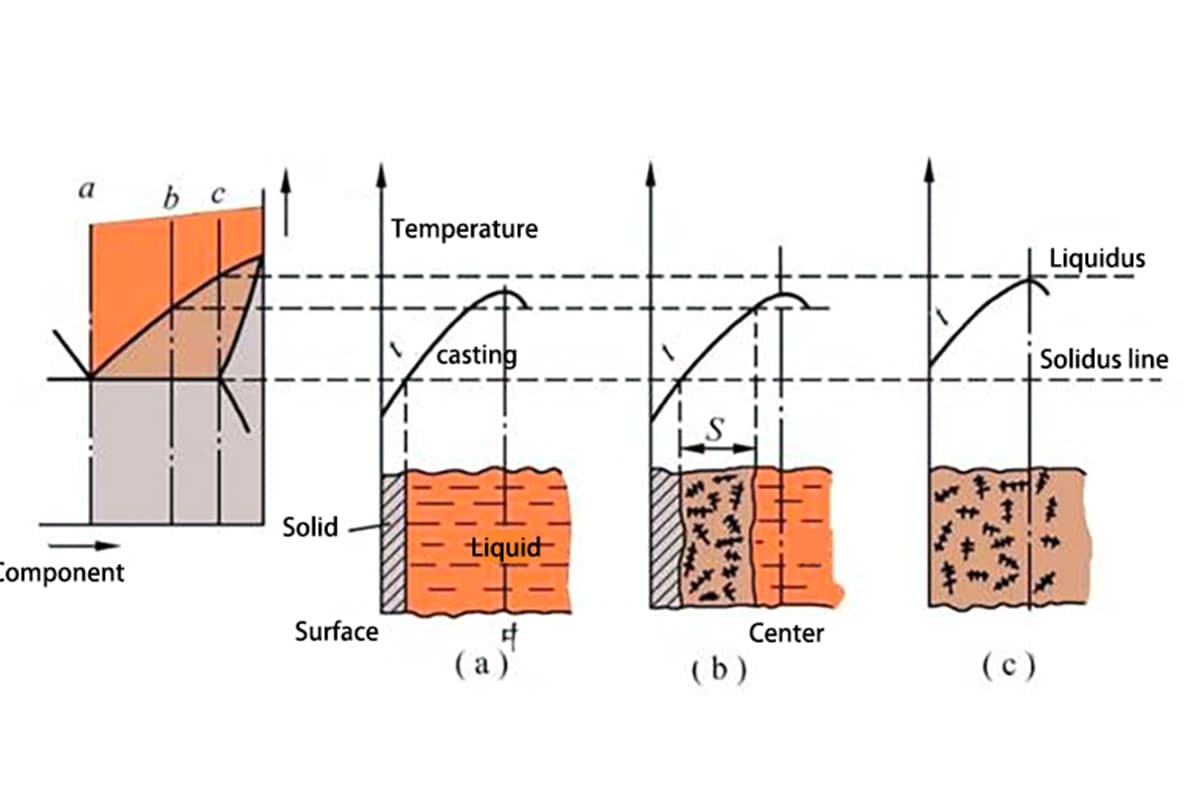

De "stolmethode" van het gieten wordt op basis van de breedte van dit stolgebied ingedeeld in de volgende drie types:

① Laag voor laag stollen

Zuivere metalen of eutectische legeringen stollen zonder een naast elkaar bestaande vloeibare en vaste fase in het stollingsgebied, zoals getoond in afbeelding 2(a). Dus een duidelijke grens (stolfront) scheidt de buitenste vaste laag en de binnenste vloeibare laag op de dwarsdoorsnede.

Als de temperatuur daalt, wordt de vaste laag dikker en de vloeibare laag kleiner tot het stolfront het midden bereikt. Deze stolmethode wordt laag voor laag stollen genoemd.

Deegachtige stolling

Als het kristallisatie temperatuurbereik van een legering breed is en de temperatuurverdelingskromme binnen het gietstuk relatief vlak is, zal er geen vaste laag op het gietoppervlak zijn gedurende een bepaalde periode van stolling.

In plaats daarvan strekt het stollingsgebied waar vloeibare en vaste fasen naast elkaar bestaan zich uit over de hele doorsnede, zoals getoond in Figuur 1(C). Deze stolmethode is vergelijkbaar met het stollen van cement, aanvankelijk pasteus voordat het stolt, en wordt daarom pasteus stollen genoemd.

③ Tussenstolling

De meeste legeringen stollen volgens een methode die tussen de bovenstaande twee in ligt, ook wel tussenstollen genoemd.

Verband tussen gietstolling en Gietfouten:

In het algemeen vergemakkelijkt laag voor laag stollen het vullen van de legering en krimpcompensatie, waardoor krimpholtes en porositeit worden voorkomen. Het bereiken van dichte structurele gietstukken kan een uitdaging zijn tijdens het stollen als een pasta.

(2) Belangrijkste factoren die de stollingsmethoden van gietstukken beïnvloeden

① Kristallisatietemperatuurbereik van de legering

Een kleiner kristallisatie temperatuurbereik van een legering resulteert in een smaller stollingsgebied en een neiging tot laag voor laag stollen. Bij zandgieten bijvoorbeeld stolt staal met een laag koolstofgehalte laag voor laag, terwijl staal met een hoog koolstofgehalte, met een breed kristallisatietemperatuurbereik, op een pasta-achtige manier stolt.

② Temperatuurgradiënt van de gietdoorsnede

Bij een bepaalde kristallisatietemperatuur van een legering hangt de breedte van het stollingsgebied af van de temperatuurgradiënt van de gietdoorsnede, zoals weergegeven in figuur 2 (T1→T2). Als de gradiënt van de giettemperatuur toeneemt, wordt het overeenkomstige stollingsgebied smaller.

De temperatuurgradiënt van een gietstuk hangt voornamelijk af van:

a. Eigenschappen van de legering: Hoe lager de stollingstemperatuur van een legering, hoe hoger het warmtegeleidingsvermogen en hoe groter de latente kristallisatiewarmte, hoe beter de legering in staat is de inwendige temperaturen gelijk te houden, wat resulteert in een kleinere temperatuurgradiënt (zoals bij de meeste aluminiumlegeringen).

b. Warmtevasthoudend vermogen van de mal: Een hogere warmte-retentiecoëfficiënt van de mal verhoogt het snelle afkoelingsvermogen, wat leidt tot een grotere temperatuurgradiënt bij het gieten.

c. Giettemperatuur: Een hogere giettemperatuur brengt meer warmte in de mal, waardoor de temperatuurgradiënt van het gietstuk afneemt.

d. Dikte van de gietwand: Dikkere gietwanden resulteren in een kleinere temperatuurgradiënt.

Uit de bovenstaande discussie kan geconcludeerd worden dat legeringen die neigen naar laag-voor-laag stolling (zoals grijs gietijzer, aluminium-silicium legeringen, etc.) geschikter zijn voor het gieten en waar mogelijk gebruikt moeten worden.

Wanneer legeringen gebruikt moeten worden die neigen naar pasteuze stolling (zoals tinbrons, aluminium-koperlegering, nodulair gietijzer, etc.), moeten passende procesmaatregelen (bijvoorbeeld metaalgieten) overwogen worden om het stollingsgebied te verkleinen.

(1) Principe en proces van legeringkrimp

De structuur van een vloeibare legering bestaat uit atoomclusters en "leegtes". De atomen binnen de clusters zijn ordelijk gerangschikt, maar de afstand tussen de atomen is groter dan in vaste toestand. Wanneer de vloeibare legering in de mal wordt gegoten, blijft de temperatuur dalen, worden de holtes kleiner, worden de atoomafstanden korter en neemt het volume van de vloeibare legering af.

Als de vloeistof van de legering stolt, verdwijnen de holtes en worden de atoomafstanden kleiner. Tijdens het afkoelen tot kamertemperatuur na het stollen blijven de atoomafstanden kleiner worden.

Het krimpen van een legering van de giettemperatuur tot kamertemperatuur verloopt in de volgende drie fasen:

Vloeistofkrimp

Dit is de krimp van de legering vanaf de giettemperatuur tot het begin van het stollen (liquiduslijntemperatuur), terwijl de legering in vloeibare toestand is. Dit resulteert in een daling van het vloeistofniveau in de matrijsholte.

Stollingskrimp

Dit is de krimp van de legering vanaf het begin van het stollen tot het einde van het stollen. Over het algemeen manifesteert stollingskrimp zich nog steeds voornamelijk als een daling van het vloeistofniveau.

Krimp in vaste toestand

Dit is de krimp van de legering vanaf het einde van het stollen tot kamertemperatuur, wanneer de legering in vaste toestand is. De krimp in dit stadium wordt gekenmerkt door een afname van de lineaire afmetingen van het gietstuk.

De vloeistof- en stollingskrimp van een legering zijn de belangrijkste oorzaken van krimpholten en porositeit in een gietstuk, terwijl krimp in vaste toestand de fundamentele oorzaak is van gietspanning, vervorming en scheuren en rechtstreeks de maatnauwkeurigheid van het gietstuk beïnvloedt.

(2) Belangrijkste factoren die de krimp van de legering beïnvloeden

①Legering Chemische Samenstelling

Verschillende legeringen hebben verschillende krimpsnelheden. Van veel gebruikte legeringen heeft gietstaal de hoogste krimpsnelheid, terwijl grijs gietijzer de laagste heeft. De reden dat grijs gietijzer een zeer lage krimpsnelheid heeft, is dat de meeste koolstof erin bestaat in de vorm van grafiet, dat een groot specifiek volume heeft. De volumevergroting door het neerslaan van grafiet tijdens het kristallisatieproces compenseert een deel van de krimp van de legering.

Tabel 1 Krimpsnelheden van verschillende legeringen

| Type legering | Massafractie koolstof | Giettemperatuur /℃ | Vloeistofkrimp | Coagulatie krimp | Krimpen in vaste toestand | Totale volumekrimp |

| Gegoten koolstofstaal | 0.35% | 1610 | 1.6% | 3% | 7.8% | 12.46% |

| Wit gietijzer | 3.00% | 1400 | 2.4% | 4.2% | 5.4~6.3% | 12-12.9% |

| Grijs gietijzer | 3.50% | 1400 | 3.5% | 0.1% | 3.3~4.2% | 6.9~7.8% |

Uitgiettemperatuur

Hoe hoger de giettemperatuur, hoe groter de vloeistofkrimp van de legering.

Vormvoorwaarden en gietstructuur

De werkelijke krimp van een gietstuk verschilt van de vrije krimp van een legering. Het wordt belemmerd door de mal en de kern; en omdat het gietstuk een complexe structuur en ongelijke wanddikte heeft, wordt het krimpen ook belemmerd door de onderlinge beperkingen van verschillende onderdelen tijdens het afkoelen.

Porositeit en krimp worden gedefinieerd als de holtes die zich vormen in het uiteindelijke gestolde deel van een gietstuk als de vloeistofkrimp en de stollingskrimp van de legering niet worden gecompenseerd door de vloeibare legering. Grotere, geconcentreerde holtes worden porositeit genoemd, terwijl kleine, verspreide holtes krimp worden genoemd.

De schade - Poreusheid en krimp verminderen het effectieve dragende oppervlak van het gietstuk, waardoor spanningsconcentratie ontstaat en de mechanische eigenschappen afnemen. Bij onderdelen die luchtdicht moeten zijn, kunnen porositeit en krimp lekken veroorzaken en de luchtdichtheid ernstig aantasten. Daarom behoren porositeit en krimp tot de belangrijkste gietfouten.

① Het proces van porositeitsvorming

Wanneer de vloeibare legering in een cilindrische mal wordt gegoten, neemt de temperatuur van de vloeibare legering geleidelijk af door het koelende effect van de mal. Het krimpen van de vloeistof gaat door, maar als de schroefdraad niet gestold is, is de holte van de mal altijd gevuld (zie figuur 3(a)).

Als de temperatuur daalt, stolt het oppervlak van het gietstuk eerst tot een hard omhulsel, waarbij tegelijkertijd de doorn wordt afgesloten (zie Afbeelding 3(b)). Bij verdere afkoeling krimpt het vloeibare metaal in het omhulsel verder, ter compensatie van de stollingskrimp die optrad bij het vormen van het omhulsel.

Aangezien de vloeistofkrimp en de stollingskrimp veel groter zijn dan de vaste krimp van de schelp, daalt het vloeistofniveau en komt het los van de bovenkant van de schelp (zie Figuur 3(c)). Dit gaat zo door, waarbij de schaal dikker wordt en het vloeistofniveau daalt.

Nadat het metaal volledig gestold is, vormt zich een conisch gevormde porositeit aan de bovenkant van het gietstuk (zie Afbeelding 3(d)). Als het gietstuk verder afkoelt tot kamertemperatuur, krimpt het volume iets, waardoor het volume van de porositeit afneemt (zie figuur 3(e)). Als er een stijgbuis wordt geplaatst aan de bovenkant van het gietstuk, zal de porositeit zich verplaatsen naar de stijgbuis.

Locaties van porositeit

Over het algemeen verschijnt het in het laatst gestolde deel van het gietstuk, zoals het bovenste of centrale deel van het gietstuk, in de buurt van de schroefdraad of waar de gietwand dikker is.

Vorming van krimp

Dit wordt veroorzaakt door onvoldoende compensatie voor de krimp in het laatst gestolde deel van het gietstuk, of doordat de legering stolt in een pasteuze toestand en de kleine vloeibare gebieden die worden gescheiden door dendritische kristallen geen krimpcompensatie krijgen.

Krimp wordt onderverdeeld in macrokrimp en microkrimp. Macrokrimp zijn kleine gaatjes die zichtbaar zijn met het blote oog of onder een vergrootglas, vaak verdeeld over de middenas van het gietstuk of onder de porositeit (Figuur 4). Microkrimp zijn kleine gaatjes verspreid tussen de korrels, alleen zichtbaar onder een microscoop.

Dit type krimp is wijder verspreid en bedekt soms de hele doorsnede. Microkrimp is moeilijk volledig te vermijden en wordt meestal niet behandeld als een gebrek voor algemene gietstukken. Voor gietstukken waaraan hoge eisen worden gesteld op het gebied van luchtdichtheid, mechanische eigenschappen, fysische eigenschappen of chemische eigenschappen, moeten inspanningen worden geleverd om de krimp te verminderen.

Verschillende gietlegeringen hebben verschillende neigingen tot porositeit en krimp. Gelaagde stollingslegeringen (pure metalen, eutectische legeringen of legeringen met een smal kristallisatietemperatuurbereik) hebben een hoge neiging tot porositeit en een lage neiging tot krimp.

Deegachtige stollingslegeringen, hoewel minder gevoelig voor porositeit, zijn zeer gevoelig voor krimp. Omdat sommige procesmaatregelen de stollingsmodus van het gietstuk kunnen regelen, kunnen porositeit en krimp binnen een bepaald bereik in elkaar worden omgezet.

Richtingsharden implementeren

Om krimpholten en porositeit te voorkomen, moet het gietstuk stollen volgens het principe van "directioneel stollen". Dit principe verwijst naar het gebruik van verschillende technische maatregelen om een stijgende temperatuurgradiënt te creëren van het deel van het gietstuk dat het verst van de poort verwijderd is naar de poort zelf.

Het stollen begint bij het onderdeel dat het verst van de poort is verwijderd en gaat geleidelijk in volgorde naar de poort toe, waarbij de poort zelf als laatste stolt. Dit proces vergemakkelijkt effectieve stollingskrimp, waardoor de krimpholtes naar de gate verplaatst worden en het gietstuk dichter wordt.

Daarom moet de poort op het dikste en hoogste deel van het gietstuk worden geplaatst, met een voldoende grote afmeting. Indien mogelijk moet de sprue op de gate geplaatst worden, zodat het gesmolten metaal eerst door de gate stroomt.

Tegelijkertijd kunnen koudebruggen geplaatst worden op sommige bijzonder dikke delen van het gietstuk (zoals getoond in Figuur 5) om het afkoelen te versnellen en het effect van de stollingskrimp van de poort te maximaliseren.

Een nadeel van directioneel stollen zijn de grote temperatuurverschillen over het gietstuk, die aanzienlijke thermische spanning en mogelijke vervorming of scheuren van het gietstuk veroorzaken.

Bovendien verhoogt de aanwezigheid van een poort het metaalverbruik en de reinigingskosten. Richtingstollen wordt meestal gebruikt voor legeringen met hoge krimpsnelheden en nauwe stollingstemperatuurbereiken (zoals gietstaal, smeedbaar gietijzer en messing), evenals gietstukken met aanzienlijke verschillen in wanddikte en hoge eisen voor luchtdichtheid.

Drukcompensatie

Hierbij wordt de mal in een drukkamer geplaatst. Na het gieten wordt de drukkamer snel gesloten zodat het gietstuk onder druk stolt, waardoor porositeit en krimpholtes verdwijnen. Deze methode staat ook bekend als "pottengieten onder druk".

③ Impregneertechnologie gebruiken om lekkage door krimpholtes en porositeit te voorkomen

Hierbij wordt een gelachtig impregneermiddel in de holtes van het gietstuk geïnfiltreerd, waarna het impregneermiddel uithardt en integreert met de wanden van de holtes van het gietstuk om lekkage te voorkomen.

Bepaling van krimp holte en porositeit locaties

Om krimpholten en porositeit te voorkomen, is het essentieel om hun locaties in het gietstuk nauwkeurig te beoordelen tijdens het ontwikkelen van het gietproces, zodat de nodige technische maatregelen kunnen worden genomen. De locaties van krimpholtes en porositeit worden meestal bepaald met de isothermische lijnmethode of de ingeschreven cirkelmethode.

① Isotherme lijnmethode

Bij deze methode worden punten op het gietstuk die gelijktijdig de stollingstemperatuur bereiken met elkaar verbonden om isotherme lijnen te vormen op basis van de warmteafvoercondities van verschillende delen van het gietstuk. Dit wordt laag voor laag gedaan totdat de isotherme lijnen op de smalste doorsnede elkaar raken.

Op deze manier kan het laatste stollende deel van het gietstuk, d.w.z. de locatie van krimpholtes en porositeit, worden bepaald. Figuur 6(a) toont de positie van de krimpholte bepaald met de isothermische lijnmethode en Figuur 6(b) toont de werkelijke positie van de krimpholte op het gietstuk, die in principe consistent zijn.

② Methode met ingeschreven cirkel

Deze methode wordt vaak gebruikt om de locatie van krimpholtes te bepalen bij kruisende wanden op het gietstuk, zoals getoond in Figuur 7(a). Bij het deel met de grootste ingeschreven cirkeldiameter (aangeduid als "hot spot"), waar zich meer metaal ophoopt, vindt stolling meestal het laatst plaats, wat gemakkelijk leidt tot krimpholten en porositeit (Figuur 7(b)).

Definitie:

De spanning die wordt veroorzaakt door de belemmerde krimp van een gietstuk in vaste toestand wordt gietspanning genoemd. Gietspanning kan worden onderverdeeld in drie typen:

Mechanische spanning:

Dit type spanning is tijdelijk en komt door de mechanische belemmering van het krimpen van het gietstuk. Zodra de mechanische belemmering is opgeheven, verdwijnt de spanning. De oorzaak van mechanische belemmering is onder andere de hoge temperatuursterkte van het vormzand (kernzand), slechte inklapbaarheid en obstructie door de zandbakbanden en kernafdrukken.

Thermische spanning:

Deze inwendige spanningDeze thermische spanning wordt gegenereerd door verschillende afkoelsnelheden van verschillende delen van het gietstuk, waardoor de krimp niet gelijkmatig is binnen dezelfde periode en er beperkingen bestaan tussen deze delen. Deze thermische spanning blijft zelfs bestaan nadat het gietstuk is afgekoeld tot kamertemperatuur. restspanning.

Stress door faseverandering:

Volumeveranderingen veroorzaakt door faseveranderingen in de legering onder elastische omstandigheden kunnen spanning door faseverandering veroorzaken. Als verschillende delen van het gietstuk met verschillende snelheden afkoelen, treden de faseveranderingen niet gelijktijdig op, wat tot deze spanning leidt.

Gietspanning is de algebraïsche som van thermische spanning, mechanische spanning en spanning door faseverandering. Afhankelijk van de situatie kunnen deze drie spanningen elkaar overlappen of tegenwerken. De aanwezigheid van gietspanning kan een reeks nadelige gevolgen hebben, zoals het veroorzaken van vervorming en scheuren in het gietstuk, het verminderen van de draagcapaciteit en het beïnvloeden van de bewerkingsnauwkeurigheid.

Technologische aspecten:

a. Het gietstuk moet gestold worden volgens het "gelijktijdig stollen" principe. Om dit te bereiken moet het gietsysteem in het dunwandige gedeelte geplaatst worden en de koeling in het dikwandige gedeelte. Dit zorgt ervoor dat het temperatuurverschil tussen de verschillende delen van het gietstuk geminimaliseerd wordt en dat er gelijktijdig gestold wordt, waardoor de thermische spanning tot het laagste niveau beperkt wordt. Opgemerkt moet worden dat het centrale gedeelte van het gietstuk vaak krimpporeusheid en onvoldoende verdichting vertoont op dit moment.

b. Door de inklapbaarheid van de mal en de kern te verbeteren, het zand zo vroeg mogelijk te verwijderen en de kist zo vroeg mogelijk in te pakken om mechanische belemmeringen te elimineren, en het gietstuk langzaam af te koelen in een warmtebewaringsput, kan de spanning bij het gieten ook worden verminderd.

② Structureel ontwerp:

Streef naar een eenvoudige structuur met uniforme wanddikte en geleidelijke overgangen van dunne naar dikke wanden om temperatuurverschillen te verkleinen en elk onderdeel vrijer te laten krimpen.

Thermische spanning in gietstukken kan worden geëlimineerd met methoden zoals natuurlijke veroudering en kunstmatige veroudering.

Vervorming:

Gietstukken met spanning bevinden zich in een onstabiele toestand en verminderen spontaan de spanning door vervorming om een stabiele toestand te bereiken. Het is duidelijk dat alleen wanneer de elastisch uitgerekte delen samentrekken en de elastisch samengedrukte delen uitrekken, de spanning in het gietstuk mogelijk kan afnemen of verdwijnen.

De vervormingsrichting van T-vormige gietstukken wordt weergegeven door de stippellijn in Figuur 9(a). Dit komt doordat na afkoeling van het T-vormig gietstuk de dikke wand onder spanning staat en de dunne wand onder druk, als twee veren van verschillende lengte (figuur 9b). De kortere veer bovenaan wordt uitgerekt en de langere veer onderaan wordt samengedrukt om dezelfde lengte te behouden (Figuur 9(c)).

Deze combinatie van veren is echter instabiel en probeert de oorspronkelijke evenwichtstoestand te herstellen. Daarom ontstaat een buigvervorming die lijkt op de bovenstaande situatie (Figuur 9(d)).

Gevaar, tegenmaatregelen:

De fundamentele maatregel om vervorming van het gietstuk te voorkomen is de interne spanning van het gietstuk te verminderen. Bijvoorbeeld, tijdens de ontwerpfase, streven naar een uniforme wanddikte van het gietstuk. Probeer bij het opzetten van gietprocessen alle delen van het gietstuk gelijktijdig af te koelen en verhoog de inklapbaarheid van het vormzand.

Bij het maken van patronen kan de methode van omgekeerde vervorming worden gebruikt, d.w.z. het patroon wordt vooraf in een vorm gemaakt die tegengesteld is aan de vervorming van het gietstuk om de vervorming van het gietstuk te compenseren. De basis van de bewerkingsmachine in Figuur 10 heeft een buigvervorming door de dikke rails en dunne zijwanden na het gieten. Als het patroon wordt gemaakt met de tegenovergestelde kromming, weergegeven door de tweepuntige lijn, zullen de rails na het gieten recht zijn.

Het moet opgemerkt worden dat nadat het gietstuk vervormd is, het vaak alleen de gietspanning kan verminderen maar niet volledig kan elimineren. Na het bewerken veroorzaakt de spanningsonbalans in het onderdeel verdere vervorming, wat de bewerkingsnauwkeurigheid beïnvloedt. Daarom moet voor belangrijke gietstukken spanningsarmgloeien worden uitgevoerd voordat ze worden bewerkt.

Scheuren:

Wanneer de spanning bij het gieten de sterktegrens van het materiaal op dat moment overschrijdt, kunnen er scheuren ontstaan in het gietstuk.

Scheuren kunnen worden onderverdeeld in hete scheuren en koude scheuren.

Deze worden gevormd bij hoge temperaturen en zijn een van de meest voorkomende gietgebreken bij de productie van stalen gietstukken, smeedbare gietijzeren vormstukken en sommige gietstukken van lichte legeringen. De kenmerken zijn: de scheurvorm is kronkelig en onregelmatig, het scheuroppervlak lijkt geoxideerd (het oppervlak van de scheur in staalgietwerk lijkt bijna zwart, terwijl de aluminiumlegering donkergrijs is) en de scheur loopt langs de korrelgrenzen. Hete scheuren verschijnen vaak in de laatst gestolde delen van de gietstukken of aan het oppervlak waar waarschijnlijk spanningsconcentratie optreedt.

Koude scheuren:

Deze worden gevormd bij lage temperaturen. Legeringen met een slechte plasticiteit, hoge brosheid en lage thermische geleidbaarheid, zoals wit gietijzer, hoog koolstofstaalen sommige gelegeerde staalsoorten zijn gevoelig voor koudscheuren. De kenmerken zijn: de scheurvorm is een ononderbroken rechte lijn of een gladde kromming, die vaak door de korrels gaat. Het scheuroppervlak is schoon, met metaalglans of een lichte oxidatiekleur. Koudscheuren komen vaak voor in trekdelen van het gietstuk, vooral in gebieden met spanningsconcentratie, zoals inwendige scherpe hoeken, krimpholten en in de buurt van niet-metalen insluitingen.

Gevaar, tegenmaatregelen:

Factoren die de gietspanning verminderen of de brosheid van de legering verminderen (zoals het verlagen van het zwavel- en fosforgehalte in staal) hebben een positief effect op het voorkomen van scheuren.