Als ingenieur weet je dat de duivel in de details zit als het gaat om het ontwerpen en produceren van machines. Een cruciaal aspect dat de kwaliteit van je eindproduct kan maken of breken is het gebruik van profielonderdelen. Deze ogenschijnlijk eenvoudige onderdelen spelen een essentiële rol bij het bepalen van de sterkte, duurzaamheid en esthetische aantrekkingskracht van je machineframes. De productie van profielonderdelen is echter niet zonder uitdagingen. In verschillende stadia van het fabricageproces kunnen defecten optreden, wat leidt tot producten van mindere kwaliteit die niet voldoen aan uw strenge normen. In deze blogpost gaan we dieper in op de meest voorkomende defecten in profielproducten en bekijken we praktische oplossingen om deze problemen te beperken. Aan het einde van dit artikel zul je beter begrijpen hoe je de kwaliteit en integriteit van je profielonderdelen kunt garanderen, zodat je echt uitzonderlijke machines kunt maken.

Aangezien profielen zelf betere mechanische eigenschappen hebben dan plaatmateriaal, hebben de frames die ze vormen vaak kenmerken zoals lichtheid, hoge sterkte en esthetiek. Dankzij de ontwikkeling van binnenlandse productieprocessen en de geleidelijke verbetering van de productiemogelijkheden, worden verschillende soorten profielonderdelen nu op grote schaal gebruikt om frames te maken voor cabines van verschillende technische machines en landbouwmachines.

Hoewel profielen meer voordelen hebben dan platen in de framestructuur, zijn profielen eigenlijk secundaire verwerkte producten van platen. Tijdens de productie van profielgrondstoffen en -onderdelen worden onvermijdelijk meer defecten geproduceerd dan bij platen. Door het mechanisme van deze defecten te analyseren en vooraf te ontwerpen om ze te elimineren of te beperken, kunnen de productierisico's sterk worden verminderd.

De volgende voorbeelden lichten de analyse toe vanuit de twee aspecten grondstofproductie en pijpbuigproductie.

De technologie voor het verwerken van profielen is nu relatief volwassen. Volgens de ervaring van ons bedrijf in de afgelopen jaren zijn de gebreken van profielgrondstoffen die een grote invloed hebben op de latere productie voornamelijk geconcentreerd op drie aspecten: onvolledige dwarsdoorsnedevorm, krassen en verdraaiing. Hieronder volgen voorbeelden voor een gedetailleerde uitleg.

(1) Onvolledige vorm van de dwarsdoorsnede.

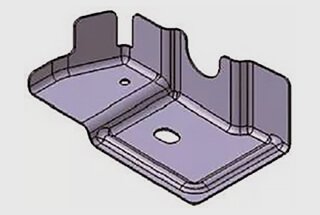

Als voorbeeld nemen we de speciaal gevormde buis van ons bedrijf die gebruikt wordt in de cabine van bouwmachines. Een deel van de dwarsdoorsnede wordt getoond in Figuur 1.

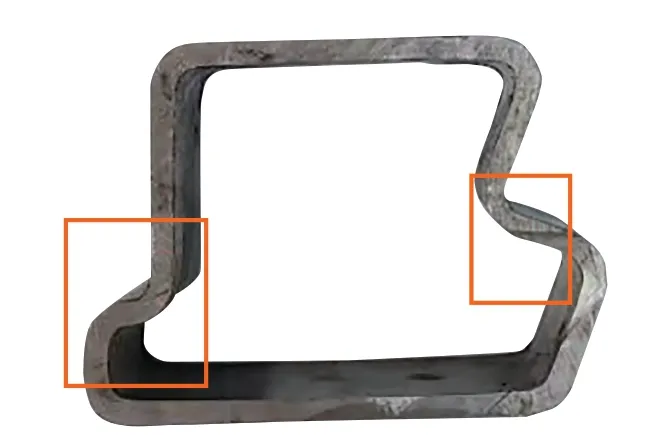

Zoals het rode kader in Figuur 1 laat zien, kan deze positie door de relatief grote vervorming van het materiaal op deze positie, wanneer het rond-om-om-te-rollen vormproces wordt toegepast, niet vervormen volgens het theoretische ontwerp. De werkelijke doorsnede van deze positie wordt getoond in Figuur 2.

Uit figuur 2 blijkt dat de vervorming in de rode kaderpositie niet voldoende is en niet aan de verwachtingen voldoet. Analyse toont aan dat bij het gebruik van rondwalsen, de bandgrondstof eerst wordt gevormd tot een ronde buis in de voorste helft van de walslijn. In de tweede helft wordt de dwarsdoorsnede van de ronde buis plastisch vervormd tot de vereiste dwarsdoorsnede door walsmallen. Als de dwarsdoorsnede van het profiel plaatselijk sterk varieert, kan het materiaal niet goed vloeien met de walsvorm door de interne spanning van de ronde buis zelf, wat resulteert in een onvolledige vorm na het vormen, wat het gebruik van het profiel in de hele machine beïnvloedt.

Voor gelijksoortige doorsneden kan het beste gebruik worden gemaakt van trek- of stapsgewijze rolvormprocessen tijdens het verwerken van profielgrondstoffen. Figuur 3 toont het getrokken vervormen van een speciaal gevormde pijp.

Het is te zien dat in deze toestand elke positie in de dwarsdoorsnede relatief compleet is, vooral in het rode kadergebied. De kwaliteit is aanzienlijk verbeterd in vergelijking met het rondwalsen.

(2) Krassen op het oppervlak.

Zolang het materiaal vervorming ondergaat, kunnen er krassen ontstaan. De meest voorkomende oorzaken en oplossingen voor krassen zijn de volgende.

(i) Onvoldoende oppervlaktehardheid van de mal, waardoor slijtage optreedt tijdens de productie, de oppervlakteruwheid toeneemt en er krassen ontstaan op het oppervlak van de grondstof.

De oplossing is om de oppervlaktehardheid van de mal regelmatig opnieuw te inspecteren en onmiddellijk oppervlaktebehandeling en polijsten uit te voeren.

(ii) Aanwezigheid van ijzervijlsel en andere onzuiverheden op het oppervlak van de gietvorm, waardoor hard contact ontstaat met het stripoppervlak en er krassen ontstaan.

De oplossing is om de afgewerkte grondstoffen onmiddellijk te inspecteren, de matrijs schoon te maken na het ontdekken van krassen en de grondstoffen te controleren om het gebruik van schilferige grondstoffen te verminderen.

(iii) Inconsistentie in de tussenruimte tussen geleende en nieuw gemaakte mallen wat resulteert in krassen. Dit fenomeen is relatief bijzonder. Wanneer profielen het rolvormproces toepassen, zijn er vaak tientallen sets rollen nodig. Om de productiekosten te drukken, kunnen fabrikanten bestaande mallen lenen voor sommige stations en alleen mallen maken voor stations die niet geleend kunnen worden. Inconsistente slijtagegraad tussen nieuwe en oude mallen zal resulteren in verschillende moutspleten, wat mogelijk materiaalextrusie en oppervlaktekrassen van de strip tijdens de vervorming veroorzaakt.

Dit fenomeen kan niet goed worden verbeterd tijdens de productie; het kan alleen worden bekeken in de eerste fase van het matrijsontwerp om dergelijke voorvallen te voorkomen door de status van de geleende matrijzen te evalueren.

(3) Verdraaiing van het profiel.

Dit fenomeen wordt verklaard vanuit het perspectief van trekken en rolvormen.

(i) Tekenend vormen.

Door de relatief lagere initiële investering en kortere ontwikkelingscyclus heeft trekken nog steeds een breed scala aan toepassingen in sommige industrieën. Maar door de inherente gebreken van het trekproces zijn er meestal twee of drie trekbewerkingen nodig om de vereiste doorsnede te verkrijgen en is er na elke trekbeurt een warmte- of verouderingsbehandeling nodig om de restspanning in het ruwe materiaal te elimineren. Dit leidt tot een slechte rechtheid van het ruwe materiaal dat door het trekproces wordt geproduceerd, en voor omgevingen met relatief hoge eisen moet een correctieproces worden toegevoegd om dit defect op te lossen.

(ii) Rolvorming.

Als in de productie de middellijnen van de rolvormen niet uitgelijnd zijn, zal het profiel na de productie verdraaien.

Nadat het verdraaiingsfenomeen zich voordoet, is het noodzakelijk om de mogelijke problematische rolvormposities te analyseren en te bepalen op basis van de vervormingstrend van het profiel op de lijn en vervolgens de matrijzen aan te passen aan de vervormingsgraad om het defect te elimineren. Daarnaast kunnen hulpmiddelen zoals draden worden gebruikt tijdens de installatie van de matrijs om ervoor te zorgen dat het middelpunt van de matrijs is uitgelijnd met het middelpunt van de apparatuur, waardoor de kans op verdraaiing sterk wordt verminderd.

Na de verwerking van profielgrondstoffen moeten ze voor gebruik tot buizen worden gebogen om de vereiste vorm te krijgen. Tijdens dit proces treden vaak drie defecten op: terugvering, verdraaiing na het buigen en oppervlaktekrassen. Hieronder wordt elk defect uitgelegd.

(1) Terugvering.

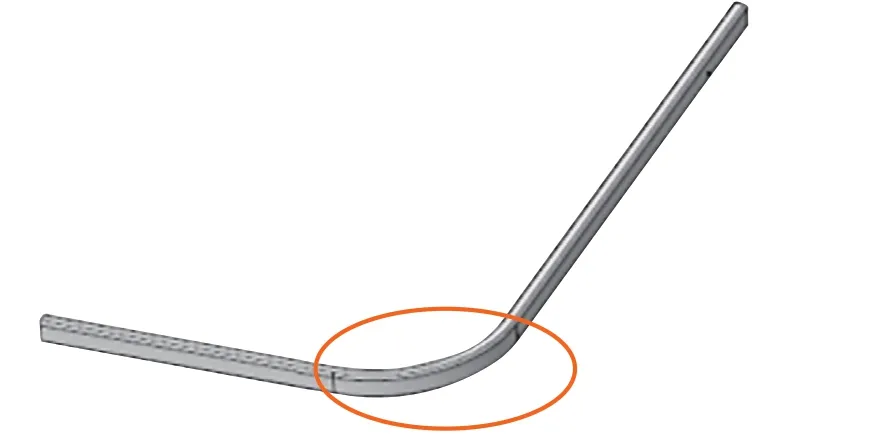

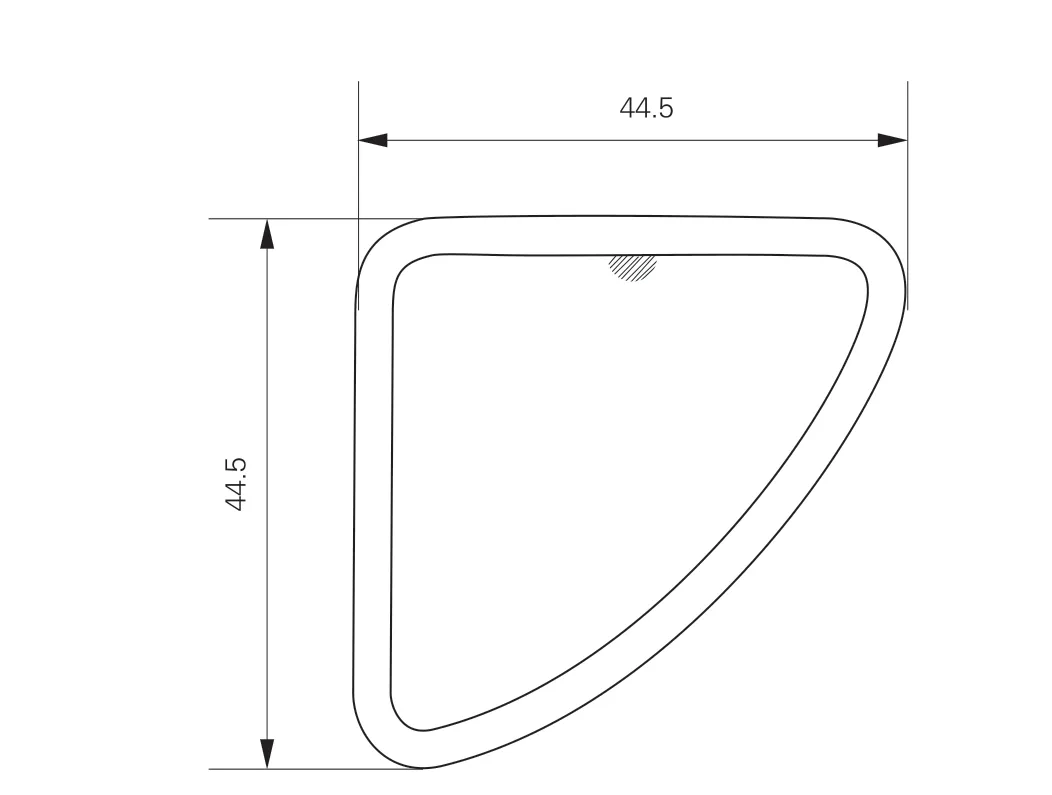

De framestructuur, zoals de cabine, maakt vaak gebruik van koudgevormde holle profielen. Tijdens het buigproces van de pijp zijn er twee soorten vervorming: elastische en plastische vervorming. Na het buigen treedt vaak terugvering op, waardoor de afmetingen afwijken van de theoretische waarden. Dit fenomeen is het gevolg van de gecombineerde werking van terugvering in termen van hoek en radius. Bijvoorbeeld het onderdeel in figuur 4.

Het onderdeel in de figuur heeft een buigradius van R206mm en een hoek van 90° nodig. Tijdens de eerste productie van de buigmal werd deze ontworpen en vervaardigd volgens de theoretische waarde van R206mm. In de werkelijke productie, nadat de buighoek op 90° was ingesteld en de mal was gebruikt om de buiging in vorm te trekken, had het werkelijke onderdeel een hoek van 84° en een radius van R223mm. Er was een groot verschil tussen de straal van het onderdeel en de theoretische waarde en de hoek kwam niet overeen met de tekening. Dit onderdeel kon niet worden gebruikt. Later, op basis van eerdere buigervaringen en de afwijking tussen de werkelijke en theoretische radius, werd de buighoek ingesteld op 98° en werd de buigmal opnieuw ontworpen met een radius van R193mm. De status van het herontworpen onderdeel wordt getoond in Figuur 5.

Zoals op de afbeelding te zien is, is de opening tussen de R-hoek en de inspectiesjabloon binnen 1 mm. Deze staat voldoet aan de eisen voor verdere productie.

Voor dit type pijp en buighoek is de terugkaatscoëfficiënt ruwweg 8%. Aangezien het profiel koudgebogen hol staal is, kan de terugslagcoëfficiënt niet strikt gebaseerd worden op de empirische waarden van staalplaten. Bovendien kunnen de prestaties van grondstoffen in elke partij niet volledig consistent zijn. Daarom is het noodzakelijk om samen te vatten op basis van werkelijke gebruikservaring. Het wordt ook aanbevolen dat grondstoffabrikanten zoveel mogelijk bandstaal van dezelfde fabrikant en dezelfde partij gebruiken voor de productie van profielen om de grondstoftoestand van het profiel te stabiliseren.

(2) Verdraaiing na het buigen van de pijp.

Deze toestand doet zich vooral voor bij onderdelen met een grote duwboog. Dit fenomeen is grotendeels te wijten aan het matrijsontwerp, en het type pijp wordt getoond in figuur 6.

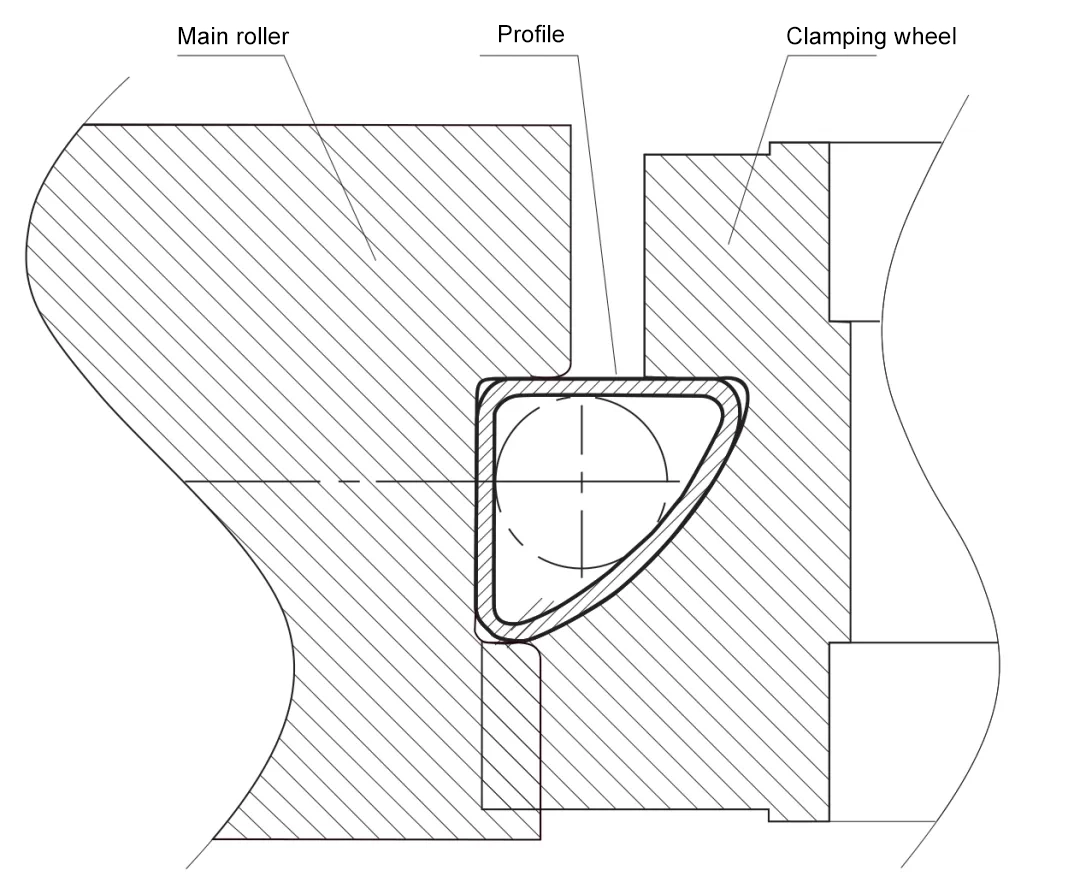

De invloed van de asymmetrie van het type pijp op het buigen van de pijp werd niet geïdentificeerd tijdens het ontwerp van de mal. In het werkelijke matrijsontwerp zijn de hoofdrol en de klemrol weergegeven in figuur 7.

Omdat de klemrol te weinig samendrukt en de middellijn van het profiel niet overschrijdt, ontstaat er tijdens de productie onvoldoende samendrukkracht op het profiel. Het profiel draait om de middellijn tijdens het buigen, waardoor het gebogen onderdeel onaanvaardbaar vlak en onbruikbaar wordt. De grootte van de randcompressiering van de klemrol werd later gewijzigd zodat deze de middellijn van de buis overschreed, zoals getoond in Figuur 8.

Op basis van de aangepaste mal overschrijdt tijdens het buigproces het bereik van de compressiekracht van de klemrol de middellijn van de pijp. De vlakheid van de pijp na het buigen is onder deze omstandigheden aanzienlijk verbeterd en voldoet nu aan de gebruikseisen.

(3) Krassen op het oppervlak.

De oorzaken van dit defect zijn voornamelijk tweeërlei: een verkeerde uitlijning tussen de matrijsholte en de grondstoffen en een lage oppervlaktehardheid van de matrijs.

De oplossing is het berekenen van de tolerantieafstemming tussen het matrijsontwerp en de ontwikkeling van de grondstof om te voorkomen dat de doorsnede van de grondstof groter is dan de matrijsholte. Tegelijkertijd moet het matrijsoppervlak tijdig worden behandeld om de hardheid te verhogen en de oppervlakteruwheid te verminderen.

In dit artikel worden veelvoorkomende problemen met defecten geanalyseerd en uitgelegd vanuit twee aspecten: de verwerking van profielgrondstoffen en de daaropvolgende verwerking van onderdelen. Dit beperkt zich echter tot de gebruiksomstandigheden van ons bedrijf. Aangezien de prestaties van profielen in vergelijking met platen prominenter zijn en verschillende fabrikanten verschillende grondstoffen en verwerkingstechnieken kunnen gebruiken, kunnen de werkelijke situaties verschillen. Het is noodzakelijk om samen te vatten op basis van de eigen gebruikservaring om een geschikt productieplan ter plaatse te verkrijgen.