Como engenheiro, sabe que o diabo está nos detalhes quando se trata de conceber e fabricar máquinas. Um aspeto crucial que pode fazer ou quebrar a qualidade do seu produto final é a utilização de peças de perfil. Estes componentes, aparentemente simples, desempenham um papel vital na determinação da resistência, durabilidade e atrativo estético das estruturas das suas máquinas. No entanto, a produção de peças de perfil não está isenta de desafios. Podem surgir defeitos em várias fases do processo de fabrico, levando a produtos de qualidade inferior que não cumprem os seus padrões de exigência. Nesta publicação do blogue, vamos analisar em profundidade os defeitos mais comuns encontrados em produtos de perfil e explorar soluções práticas para o ajudar a mitigar estes problemas. No final deste artigo, terá uma melhor compreensão de como garantir a qualidade e a integridade das suas peças de perfil, preparando o terreno para a criação de máquinas verdadeiramente excepcionais.

Nas mesmas condições, como os próprios perfis têm melhores propriedades mecânicas em comparação com os materiais em folha, as armações que formam apresentam frequentemente caraterísticas como leveza, elevada resistência e atrativo estético. Além disso, com o desenvolvimento de processos de fabrico nacionais e a melhoria gradual das capacidades de fabrico, vários tipos de peças de perfil são agora amplamente utilizados para produzir estruturas de produtos para cabinas de várias máquinas de engenharia e produtos de máquinas agrícolas.

Embora os perfis tenham mais vantagens do que as chapas na estrutura do quadro, os perfis são, de facto, produtos secundários processados das chapas. Durante a produção de matérias-primas e peças de perfil, são inevitavelmente produzidos mais defeitos em comparação com as chapas. Ao analisar o mecanismo destes defeitos e ao planear antecipadamente a sua eliminação ou atenuação, os riscos de produção podem ser grandemente reduzidos.

Os exemplos seguintes explicam a análise dos dois aspectos da produção de matérias-primas e da produção de tubos curvos.

A tecnologia de processamento de perfis está atualmente relativamente madura. De acordo com a experiência da nossa empresa nos últimos anos, os defeitos das matérias-primas dos perfis que têm um impacto significativo na produção subsequente concentram-se principalmente em três aspectos: forma incompleta da secção transversal, riscos e torção. Seguem-se exemplos para uma explicação pormenorizada.

(1) Forma incompleta da secção transversal.

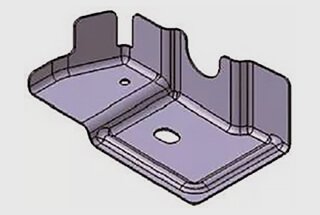

Tomando como exemplo o tubo de forma especial da nossa empresa utilizado na cabina de máquinas de construção, parte da secção transversal é mostrada na Figura 1.

Como se pode ver na moldura vermelha da Figura 1, devido à deformação relativamente grande do material nesta posição, quando se adopta o processo de conformação por rolos, esta posição não se pode deformar de acordo com o desenho teórico. A secção transversal real desta posição é mostrada na Figura 2.

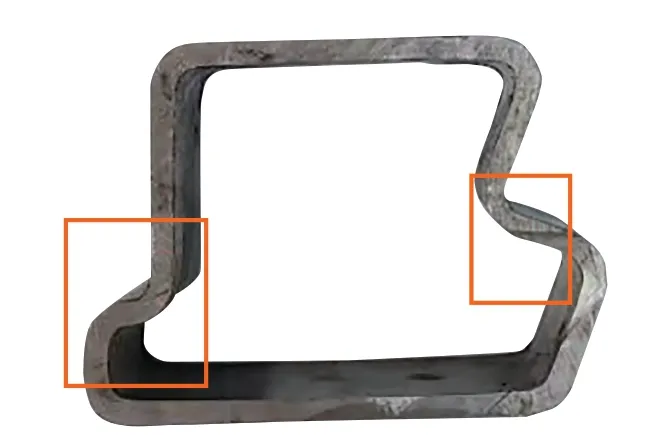

A partir da Figura 2, pode ver-se que a deformação na posição da moldura vermelha não é suficiente e não corresponde às expectativas. A análise mostra que, quando se utiliza a conformação de rolo a rolo, a matéria-prima da tira é primeiro formada num tubo redondo na metade dianteira da linha de laminagem. Na segunda metade, a secção transversal do tubo redondo é deformada plasticamente para a secção transversal pretendida através de moldes de laminagem. No caso de uma variação local significativa na secção transversal do perfil, o material não pode fluir bem com o molde de laminagem devido à tensão interna do próprio tubo redondo, resultando numa forma incompleta após a formação, afectando assim a utilização do perfil em toda a máquina.

Para secções transversais semelhantes, é preferível utilizar processos de perfilagem ou de laminagem passo a passo durante o processamento de matérias-primas de perfil. A Figura 3 mostra a conformação por estiramento de um tubo de formato especial.

Pode ver-se que, neste estado, cada posição na secção transversal está relativamente completa, especialmente na área da moldura vermelha. A qualidade é significativamente melhorada em comparação com a conformação por rolos.

(2) Riscos superficiais.

Desde que o material sofra deformações durante o processamento, podem existir riscos. As causas e soluções comuns para os riscos são as seguintes.

(i) Dureza insuficiente da superfície do molde, resultando em desgaste durante a produção, aumentando a rugosidade da superfície e causando arranhões na superfície da matéria-prima.

A solução é reinspeccionar regularmente a dureza da superfície do molde e efetuar prontamente o tratamento e o polimento da superfície.

(ii) Presença de limalhas de ferro e outras impurezas na superfície do molde, causando um contacto duro com a superfície da tira e resultando em riscos.

A solução é inspecionar prontamente as matérias-primas acabadas, limpar o molde depois de descobrir riscos e controlar as matérias-primas para reduzir a utilização de matérias-primas escamosas.

(iii) Inconsistência no intervalo entre os moldes emprestados e os moldes novos, resultando em riscos. Este fenómeno é relativamente especial. Quando os perfis adoptam o processo de perfilagem, são frequentemente necessários dezenas de conjuntos de rolos. Para reduzir os custos de produção, os fabricantes podem pedir emprestados moldes existentes para algumas estações e apenas fabricar moldes para as estações que não podem ser emprestadas. Graus de desgaste inconsistentes entre moldes novos e antigos resultarão em folgas de molde diferentes, possivelmente causando extrusão de material e arranhões na superfície da tira durante a deformação.

Este fenómeno não pode ser melhorado durante a produção; só pode ser revisto na fase inicial de conceção do molde para evitar tais ocorrências, avaliando o estado dos moldes que estão a ser emprestados.

(3) Torção do perfil.

Este fenómeno é explicado a partir das perspectivas da estiragem e da perfilagem.

(i) Formação de desenhos.

Devido ao investimento inicial comparativamente mais baixo e ao ciclo de desenvolvimento mais curto, a trefilagem ainda tem uma vasta gama de aplicações em algumas indústrias. No entanto, devido aos defeitos inerentes ao processo de estiragem, são normalmente necessárias duas ou três operações de estiragem para obter a secção transversal pretendida, sendo necessário um tratamento térmico ou um tratamento de envelhecimento após cada estiragem para eliminar as tensões residuais na matéria-prima. Isto leva a uma fraca retidão da matéria-prima produzida pelo processo de estiragem e, para ambientes com requisitos relativamente elevados, é necessário adicionar um processo de correção para resolver este defeito.

(ii) Enformação por laminagem.

Quer se utilize a conformação de rolo a rolo ou passo a passo, ambas requerem dezenas de moldes de conformação de rolo na linha de produção. Na produção efectiva, se as linhas centrais dos moldes de laminagem não estiverem alinhadas, o perfil ficará torcido após a produção.

Após a ocorrência do fenómeno de torção, é necessário analisar e determinar as possíveis posições problemáticas do molde de laminação com base na tendência de deformação do perfil na linha e, em seguida, ajustar os moldes de acordo com o grau de deformação para eliminar o defeito. Para além disso, podem ser utilizadas ferramentas auxiliares, como roscas, durante a instalação do molde para garantir que o centro do molde está alinhado com o centro do equipamento, o que pode reduzir significativamente a possibilidade de torção.

Após o processamento das matérias-primas dos perfis, estes têm de ser dobrados em tubos para obter a forma de peça necessária antes da utilização. Durante este processo, ocorrem frequentemente três defeitos: retorno elástico, torção após a dobragem e riscos na superfície. Segue-se uma explicação para cada defeito.

(1) Retorno de mola.

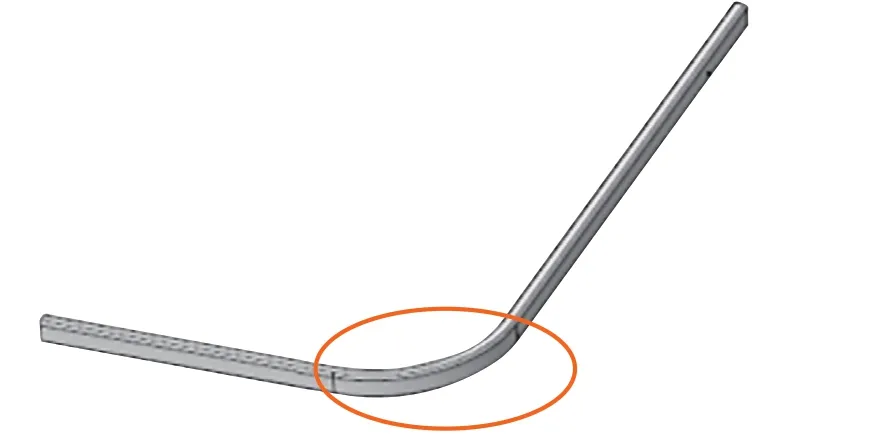

A estrutura do quadro, como a cabina, utiliza frequentemente secções ocas formadas a frio. Durante o processo de dobragem de tubos, existem dois tipos de deformação: a deformação elástica e a deformação plástica. Após a dobragem, ocorre frequentemente um retorno elástico, fazendo com que as dimensões se desviem dos valores teóricos. Este fenómeno resulta da ação combinada do retorno elástico em termos de ângulo e de raio. Por exemplo, a peça apresentada na Figura 4.

A peça apresentada na figura requer um raio de curvatura de R206mm e um ângulo de 90°. Durante a primeira produção do molde de dobragem, este foi concebido e fabricado de acordo com o valor teórico de R206mm. Na produção efectiva, após definir o ângulo de dobragem para 90° e utilizar o molde para puxar a dobra para a sua forma, a peça real tinha um ângulo de 84° e um raio de R223mm. Havia uma grande diferença entre o raio da peça e o valor teórico, e o ângulo não correspondia ao desenho. Esta peça não podia ser utilizada. Mais tarde, com base na experiência anterior de dobragem e no desvio entre os raios real e teórico, o ângulo de dobragem foi definido para 98° e o molde de dobragem foi redesenhado para um raio de R193mm. O estado da peça redesenhada é apresentado na Figura 5.

Como se pode ver na figura, a distância entre o canto R e o modelo de inspeção não ultrapassa 1 mm. Este estado cumpre os requisitos para a produção subsequente.

Para este tipo de tubo e ângulo de flexão, o coeficiente de ressalto é aproximadamente 8%. Uma vez que o perfil é de aço oco dobrado a frio, o seu coeficiente de ressalto não pode ser estritamente baseado nos valores empíricos das chapas de aço. Para além disso, o desempenho das matérias-primas em cada lote não pode ser completamente consistente. Por conseguinte, é necessário efetuar um resumo com base na experiência de utilização real. Recomenda-se também que os fabricantes de matérias-primas utilizem tiras de aço do mesmo fabricante e do mesmo lote para a produção de perfis, tanto quanto possível, para estabilizar o estado da matéria-prima do perfil.

(2) Torção após dobragem do tubo.

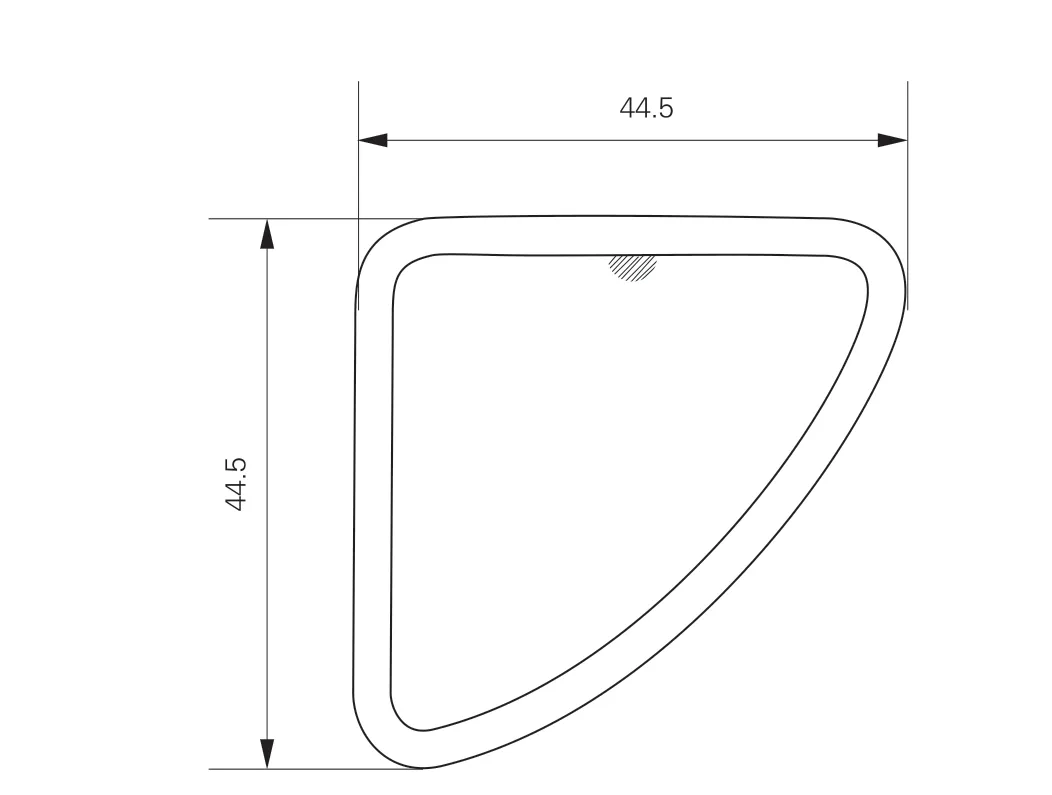

Esta condição existe principalmente em peças com um grande arco de curvatura. Este fenómeno deve-se em grande parte ao desenho do molde, e o tipo de tubo é mostrado na Figura 6.

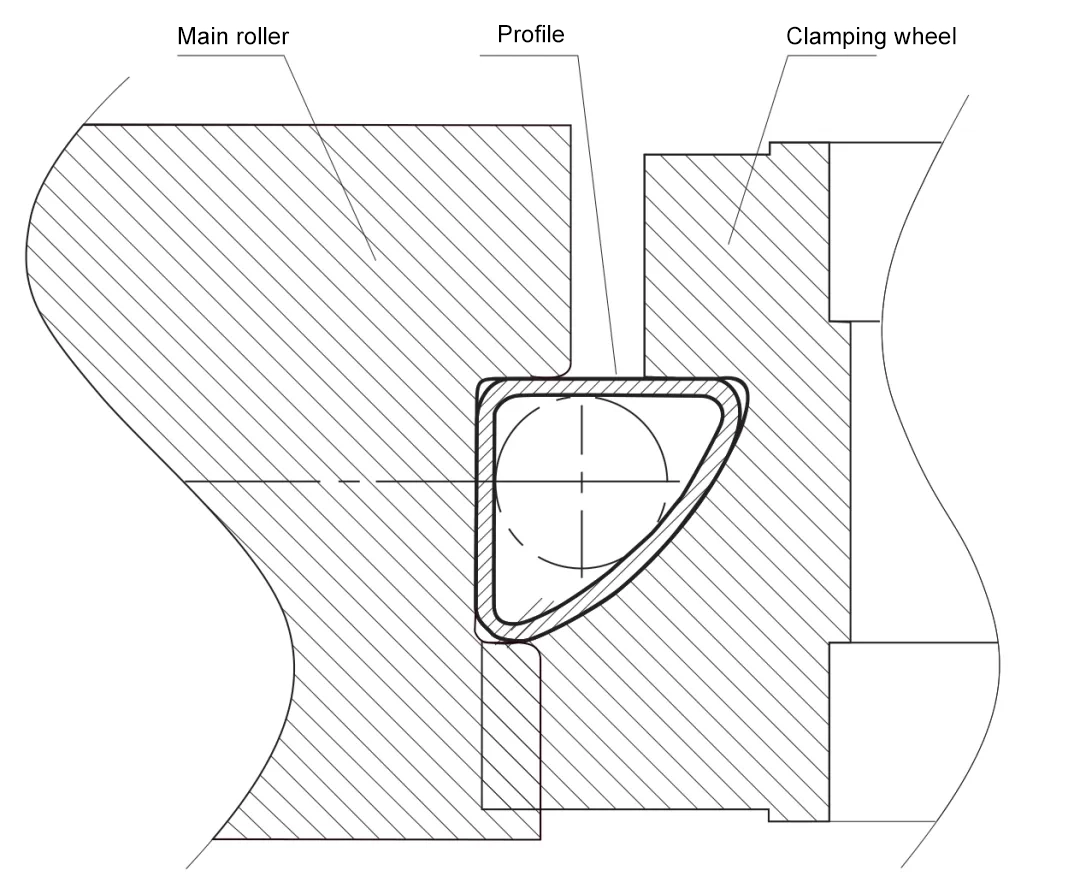

O impacto da assimetria do tipo de tubo na curvatura do tubo não foi identificado no processo de conceção do molde. No projeto real do molde, o rolo principal e o rolo de aperto são apresentados na Figura 7.

Uma vez que o rolo de aperto comprime demasiado pouco, não ultrapassando a linha central do perfil, a força de compressão do bordo do perfil é insuficiente durante a produção. O perfil torce-se em torno da linha central durante a dobragem, fazendo com que a peça dobrada tenha uma planicidade inaceitável e não possa ser utilizada. O tamanho do anel de compressão do bordo do rolo de aperto foi posteriormente alterado de modo a ultrapassar a linha central do tubo, como mostra a Figura 8.

Com base no molde modificado, durante o processo de dobragem, a gama de força de compressão da extremidade do rolo de aperto excede a linha central do tubo. O nivelamento do tubo após a dobragem melhorou significativamente nestas condições, satisfazendo agora os requisitos de utilização.

(3) Riscos superficiais.

As causas deste defeito provêm principalmente de dois aspectos: desalinhamento entre a cavidade do molde e as matérias-primas e baixa dureza da superfície do molde.

A solução é calcular a correspondência de tolerância entre o design do molde e o desenvolvimento da matéria-prima para evitar a condição em que o tamanho da secção transversal da matéria-prima excede a cavidade do molde. Ao mesmo tempo, a superfície do molde necessita de um tratamento atempado para aumentar a dureza e reduzir a rugosidade da superfície.

Este artigo analisa e explica problemas comuns de defeitos sob dois aspectos: o processamento de matérias-primas de perfil e o processamento subsequente de peças. No entanto, isto limita-se apenas às condições de utilização da nossa empresa. Uma vez que o desempenho dos perfis em comparação com as chapas é mais proeminente e que os diferentes fabricantes podem utilizar diferentes matérias-primas e técnicas de processamento, as situações reais podem variar. É necessário fazer um resumo com base na própria experiência de utilização para obter um plano de produção adequado no local.