Aluminiumlegering heeft een hoge specifieke sterkte, goede corrosiebestendigheid, hoge taaiheid en gemakkelijke verwerking. Het wordt veel gebruikt in verschillende structurele onderdelen met hoge sterkte van vliegtuigen, raketten en raketten. Het is een belangrijk materiaal voor de lucht- en ruimtevaart. Een bepaald model product wordt geëxtrudeerd uit 7A04 aluminiumlegering. Na de warmtebehandeling van een oven van [...]

Aluminiumlegering heeft een hoge specifieke sterkte, goede corrosiebestendigheid, hoge taaiheid en gemakkelijke verwerking.

Het wordt veel gebruikt in verschillende structurele onderdelen met hoge sterkte van vliegtuigen, raketten en raketten.

Het is een belangrijk materiaal in de lucht- en ruimtevaart.

Een bepaald model product wordt geëxtrudeerd uit een 7A04 aluminiumlegering.

Na de warmtebehandeling van één oven product werd ontdekt dat er defecten zaten in de onderkant van de kogel.

Er vielen delaminatie en slak aan de monding van de onderkant van de kogel.

Langs de omtrek gevormde cirkelvormige scheuren waren zichtbaar in het kegelvormige deel van het buitenoppervlak, en langs de omtrek gevormde cirkelvormige scheuren werden ook aangetroffen bij de boogovergang van het binnengat.

Om de oorzaken van de defecten in de onderkant van de kogel te achterhalen, worden de oorzaken van defecten in de bodem van de aluminiumlegering geanalyseerd.

In combinatie met het verwerkingsproces van de kogelbodem worden de defecten van de cartridgebodem geanalyseerd volgens de foutenboomanalysemethode.

Figuur 1 Foutenboom van het defect aan de onderkant van de kogel

Na training en beoordeling hebben de operators hun functie opgenomen met certificaten en zijn ze allemaal ervaren operators.

De grondstof is 7A04 bar, en de chemische samenstelling, mechanische eigenschappenDe metallografische structuur en macrostructuur van de binnenkomende acceptatie zijn allemaal gekwalificeerd.

De verwerkingstechnologie van munitiebodem wordt al vele jaren gebruikt en de procesparameters zijn redelijk en effectief.

Processtroom: voorbereiding voor productie → voeding → matrijssmeedwerk → voorbewerking → warmtebehandeling → eindbewerking;

De warmtebehandeling van aluminiumlegering is T6 behandeling, waarbij de afschriktemperatuur van oplossing behandeling 470 ℃.

Na controle van de warmtebehandelingsapparatuur kreeg de operator te horen dat de kleur van het werkstuk rood was toen de bombodem van de oven naar buiten kwam, wat nog niet eerder was gebeurd.

In combinatie met de foutenboom voor probleemoplossing en analyse werden de mogelijke problemen in personeel, materialen en technologie geëlimineerd en werd in principe vastgesteld dat de defecten in de bombodem werden veroorzaakt door problemen in de warmtebehandelingsapparatuur.

Om de oorzaak van het defect te achterhalen, werd de anatomie van de kogelbodem met duidelijke defecten geselecteerd voor fysische en chemische inspectie.

Snijd langs de as van de schelpbodem.

Volgens de vereisten van GB / T 3246.2-2012 structurele inspectiemethoden voor vervormd aluminium en aluminiumlegeringsproducten Deel 2: inspectiemethoden voor macrostructuur, werd de macrostructuur van de falende aluminiumlegering schaalbodem geanalyseerd.

Na het etsen bleek dat er een groot aantal scheuren op het testoppervlak zaten en naar binnen stekende scheuren bij de boogovergang van de binnenwand.

Tegelijkertijd werd een grofkorrelige ring met een diepte van 2,5 mm gevonden op het oppervlak van de buitenste kegel.

Er waren scheuren op het grensvlak tussen de grofkorrelige ring en het substraat en overlangse scheuren in het midden van de bodem.

Neem het metallografisch monster op de boogovergang van de bombodem.

Volgens de eisen van GB / T 3246.1-2012 inspectiemethoden voor microstructuur van vervormd aluminium en aluminiumlegeringen producten Deel 1: inspectiemethoden voor microstructuur, na het malen van het monster, gebruik gemengd zuur waterige oplossing voor corrosie.

De microstructuur wordt getoond in Fig. 2.

Na observatie verschijnt de hersmolten eutectische fase in de microstructuur van het monster en zijn er veel structurele kenmerken die lijken op de hersmolten driehoek, die verrijkt zijn op de korrelgrens.

Het heeft de kenmerken van breder wordende korrelgrenzen en is een typische overgebrande structuur.

Fig. 2 microstructuur van kogelbodem

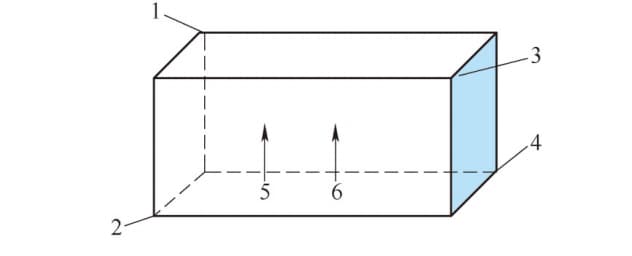

Om de oorzaak van oververbranding te achterhalen, wordt het temperatuurveld in de warmtebehandelingsoven tijdens het laden gedetecteerd volgens GB/T 9452-2012 methode voor bepaling van de effectieve verwarmingszone van de warmtebehandelingsoven.

Het meetpunt nr. 5 van de testapparatuur wordt aangesloten op het thermokoppel en de andere 5 meetpunten worden op het werkstuk geplaatst.

De posities van de meetpunten worden getoond in Fig. 3.

Fig. 3 Detectiestand oventemperatuur

Opmerking: 1 ~ 6 zijn temperatuurmeetpunten

Plaats meetpunten volgens Fig. 3 om het temperatuurveld in de warmtebehandelingsoven te testen.

De oventemperatuur wordt ingesteld op 470 ℃ en de temperatuur wordt 70 minuten aangehouden.

Noteer de temperatuurverandering van elk meetpunt.

Zie Tabel 1 voor de testresultaten.

Tabel 1 temperatuurdetectieresultaten van warmtebehandelingsoven (℃)

| Punt | Maximaal | Minimaal |

| 1 | 507.68 | 488.61 |

| 2 | 475.77 | 473.93 |

| 3 | 521.13 | 502.29 |

| 4 | 504.43 | 488.89 |

| 5 | 525.04 | 500.33 |

| 6 | 491.57 | 481.32 |

| Temperatuurinstelling apparatuur | 470 | |

Testresultaten: het verschil tussen de maximumtemperatuur en de minimumtemperatuur in de oven is groter dan 50 ℃ en de temperatuur schommelt sterk.

De gemeten temperatuur in de oven komt niet overeen met de ingestelde temperatuur en de temperatuur in de oven is hoger dan de ingestelde temperatuur.

De warmtebehandelingsoven werd onmiddellijk gereviseerd.

De voeringsplaat aan de rechterkant van de binnenwand van de oven bleek gebarsten en de opening was groot.

De ventilator in de oven zat los en de snelheid was te laag.

De maximale temperatuur van de warmtebehandeling oven is 525,04 ℃, die 489 ℃ hoger dan het smeltpunt van 7A04 aluminiumlegering laag smeltpunt eutectische Al + T (Al2Mg3Zn3), waardoor de aluminiumlegering korrelgrens en de onoplosbare fasen zoals Al6 (MnFe) en AlMnFeSi in het kristal om agglomeraten te vormen en omgesmolten kogels te vormen met de geagglomereerde onoplosbare fasen als kern bij lokale korrelgrenzen, wat resulteert in een oververhitte structuur.

De overgebrande structuur maakt de korrelgrenzen van aluminiumlegeringen bros en vermindert de sterkte.

In het daaropvolgende afschrik- en afkoelproces wordt het onderworpen aan hoge-sterktestress en ontstaan er scheuren, waardoor de vermoeiingseigenschappen en corrosie-eigenschappen van het werkstuk afnemen.

Daarom mogen de onderdelen van aluminiumlegeringen na warmtebehandeling geen oververbranding hebben en de grove dendritische segregatie kan ook een bandstructuur vormen in de daaropvolgende verwerking, wat resulteert in het falen van het werkstuk in het gebruiksproces.

Uit het analyseproces blijkt dat de reden voor de defecten van de bombodem is dat de abnormale temperatuur van de warmtebehandelingsoven ervoor zorgt dat de afschrikverwarmingstemperatuur te hoog is, waardoor het materiaal oververhit raakt.

Het bestaan van intracrystalline segregatie en redundante brosse fasen vermindert de plasticiteit aanzienlijk en zorgt ervoor dat de sterkte van het materiaal daalt.

Tijdens het koelen met water worden scheuren gevormd op de spanningsconcentratiepunten zoals boogovergangen, scherpe hoeken en grofkorrelige ringen. inwendige spanning.

1) De reden voor de defecten van de bombodem is dat de temperatuur in de warmtebehandelingsoven te hoog is, wat leidt tot oververbranding van materialen en het vroegtijdig falen van producten.

2) Repareer de defecte apparatuur, las de binnenvoering van de warmtebehandelingsoven, vervang de ventilator in de oven en repareer de afdichtingsonderdelen.

3) Versterk het beheer, controleer regelmatig de warmtebehandelingsoven en gebruik een infraroodthermometer om de werkelijke temperatuur in de oven te testen voordat het werkstuk in de oven wordt geplaatst.