Heb je ooit nagedacht over het baanbrekende potentieel van servopersen in de productie? In dit artikel onderzoeken we hoe deze geavanceerde machines een revolutie teweegbrengen in de industrie en ongeëvenaarde precisie, efficiëntie en veelzijdigheid bieden. Onze deskundige inzichten onthullen de belangrijkste voordelen van servopersen en hoe ze uw productieproces kunnen transformeren. Maak je klaar om de toekomst van metaalomvormen te ontdekken en je productie naar een hoger niveau te tillen.

De stempelindustrie is getuige geweest van een revolutionaire vooruitgang met de introductie van servo aangedreven persen, die de inherente beperkingen van conventionele mechanische persen aanpakken. Deze innovatie maakt gebruik van zeer nauwkeurige servomotoren als directe krachtbronnen, wat resulteert in een ongeëvenaarde controle over de schuifbeweging en de algehele werking van de pers.

Servopersen bieden een groot aantal voordelen, waaronder:

Deze eigenschappen positioneren servopersen als de derde generatie stanstechnologie en de huidige maatstaf in de evolutie van de industrie.

De programmeerbare aard van servomotoren maakt geavanceerde bewegingsbesturing mogelijk, waardoor:

Dit besturingsniveau maakt servopersen ideaal voor een breed scala aan toepassingen, waaronder:

De integratie van AC-servomotoraandrijftechnologie vertegenwoordigt een belangrijk aandachtspunt in het onderzoek naar en de ontwikkeling van geavanceerde smeedapparatuur. Deze technologie wordt wereldwijd snel de nieuwe standaard voor persen met hoge prestaties en biedt:

Naarmate industrieën zoals luchtvaart, automobiel, hogesnelheidsspoorwegen, scheepsbouw, kernenergie, hernieuwbare energie en defensie steeds complexere en performantere componenten vragen, blijft de behoefte aan geavanceerde stansapparatuur groeien. Traditionele mechanische persen, met hun vaste slaglengtes, beperkte drukregeling en inflexibele schuifbewegingskarakteristieken, hebben moeite om aan deze veranderende eisen te voldoen.

Servopersen pakken deze uitdagingen effectief aan door:

Een servopers is een geavanceerde stempelmachine die gebruikmaakt van servomotortechnologie voor een nauwkeurige controle over de persbewerking. In de kern bevat een servopers een feedbackcontrolesysteem dat nauwkeurig de mechanische verplaatsing en versnelling regelt tijdens het stempelproces.

De belangrijkste onderdelen van een servopers zijn:

Het servosysteem zorgt voor een ongekende controle over de prestatieparameters van de pers:

Deze mate van controle biedt verschillende voordelen ten opzichte van conventionele mechanische of hydraulische persen:

Servopersen vertegenwoordigen een belangrijke vooruitgang in de metaalvormingstechnologie, waardoor fabrikanten een hogere precisie, productiviteit en procesoptimalisatie kunnen bereiken in hun stansactiviteiten.

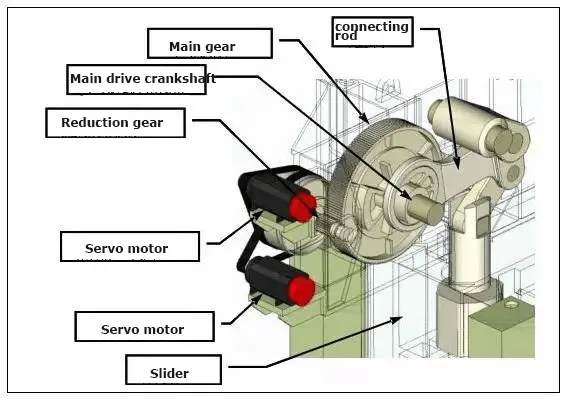

De structuur van een AC-servopers bestaat uit drie hoofdcomponenten: de hoofdaandrijving, de actuator en het hulpmechanisme. Het hoofdaandrijfsysteem is verantwoordelijk voor het overbrengen van energie van de servomotor naar de actuator, waarbij gebruik wordt gemaakt van verschillende transmissiemodi zoals tandwielen, riemen, schroeven of hydraulische systemen.

De actuator die de heen en weer gaande beweging van de schuif aandrijft om het smeedproces uit te voeren, maakt meestal gebruik van een slinger-schuifmechanisme of een slinger-wigmechanisme. Dit onderdeel is cruciaal voor het omzetten van de roterende beweging van de servomotor in de lineaire kracht die nodig is voor het smeden.

Om de betrouwbaarheid te vergroten en de procesmogelijkheden uit te breiden, bevat de AC servopers een hulpmechanisme. Dit subsysteem bevat onderdelen zoals balanscilinders om het gewicht van de slede tegen te gaan, remmen voor noodstops en vasthoudposities, opvijzelapparaten voor onderhoud en matrijswissels en positiedetectieapparaten voor nauwkeurige regeling en bewaking.

Het hoofdaandrijfsysteem van servopersen kan worden onderverdeeld in twee typen op basis van de aandrijfmodus van de servomotor: directe aandrijving en aandrijving met een reductor. Directe aandrijfsystemen maken gebruik van servomotoren met lage snelheid en hoog koppel die rechtstreeks zijn gekoppeld aan de actuator. Deze configuratie biedt voordelen zoals een vereenvoudigde structuur, een hoge transmissie-efficiëntie en een geluidsarme werking. De beperkte koppeloutput van directe aandrijfsystemen beperkt echter meestal hun toepassing tot servopersen met een klein tonnage, meestal minder dan 300 ton.

De meeste commerciële servopersen maken daarentegen gebruik van een hoofdaandrijving met een vertragingsmechanisme gekoppeld aan een krachtverhogend mechanisme. Deze benadering maakt het mogelijk om snelle servomotoren met een laag koppel te gebruiken voor het aandrijven van persen met een groot tonnage, vaak meer dan 1000 ton. In deze configuratie komen drie primaire transmissiestructuren voor:

Deze structuren versterken het motorkoppel effectief terwijl ze de snelheid verlagen, waardoor een nauwkeurige regeling van grote krachten mogelijk wordt. De mogelijkheid om snelle servomotoren met reductoren te gebruiken maakt niet alleen grotere perscapaciteiten mogelijk, maar biedt ook een verbeterde dynamische respons en energie-efficiëntie. Deze ontwerpfilosofie vertegenwoordigt de huidige trend in de ontwikkeling van servopersen, omdat het de voordelen van servotechnologie combineert met de krachtvereisten van industriële smeed- en stansbewerkingen.

Tabel 1 Vergelijking van projectparameters

| Project | Robot automatische lijn | Automatische lijn van enkelvoudige armmanipulator | Crossbar dubbele arm transmissie hogesnelheidslijn | Enkele schuifproductielijn met meerdere stations | |

|---|---|---|---|---|---|

| Enkel lijnautomatisering kosten | Ongeveer 12 miljoen yuan | Ongeveer 20 miljoen yuan | Ongeveer 30 miljoen yuan | Ongeveer 15 miljoen yuan | |

| Lijnsnelheid / SPM | 5~10 | 6~12 | 10~15 | 12~25 | |

| Productietoepasselijkheid | Multivariëteit en kleine partij | Multivariëteit, middelgrote partij | Meerdere variëteiten en grote hoeveelheden | Verscheidenheid, massa | |

| Flexibele productie | hoog | gewoonlijk | gewoonlijk | laag | |

| Productiestabiliteit | laag | gewoonlijk | hoog | ||

| Schimmelwisseltijd/min | 15 | 15 | 5 | 5 | |

| Vereisten voor pers | Bedrijfsmodus | Eenmalig | Eenmalig | Enkelvoudig, doorlopend | continuïteit |

| Persafstand / M | 6.5~8 | 6~9 | 4.5~7 | / | |

| Schuifslag | Klein | meer | groot | groot | |

| Hoogte schimmel | Klein | meer | groot | groot | |

Zoals te zien is in tabel 1, ligt het aantal slagen per minuut (SPM) van de hogesnelheidslijn met dubbele armtransmissie tussen de 10 en 15 slagen per minuut (SPM). Door een servopers te gebruiken, kan de slag van de hogesnelheidslijn worden verhoogd tot maximaal 18 SPM.

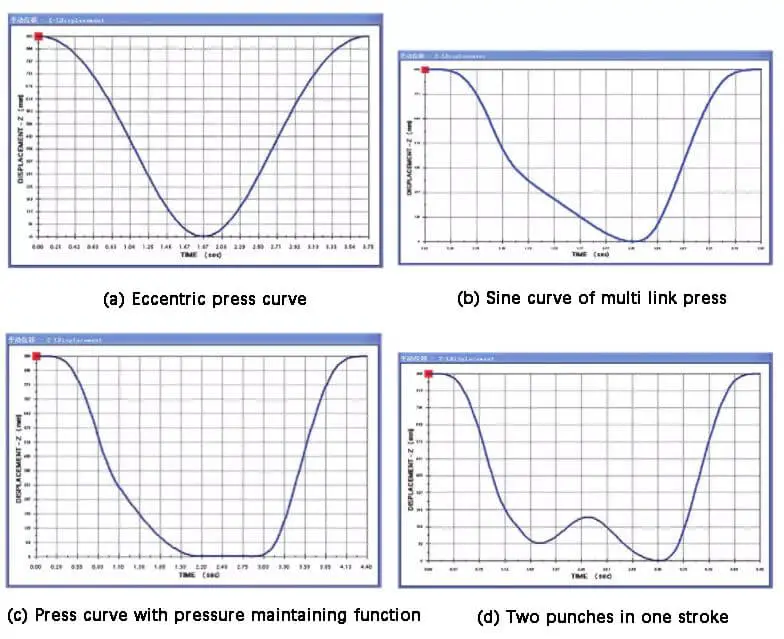

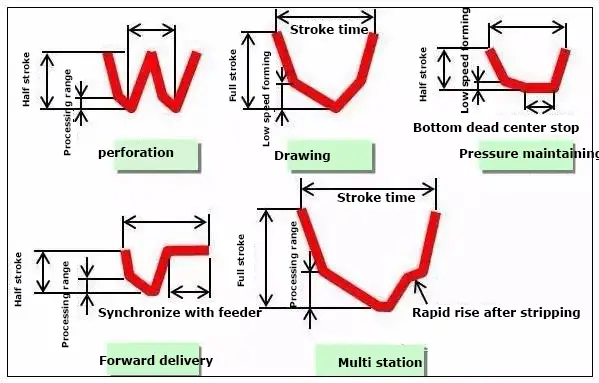

Zoals geïllustreerd in Figuur 1, kan de servopers verschillende curven instellen, afhankelijk van de specifieke situatie.

Fig. 1 Servopers kan verschillende curven instellen

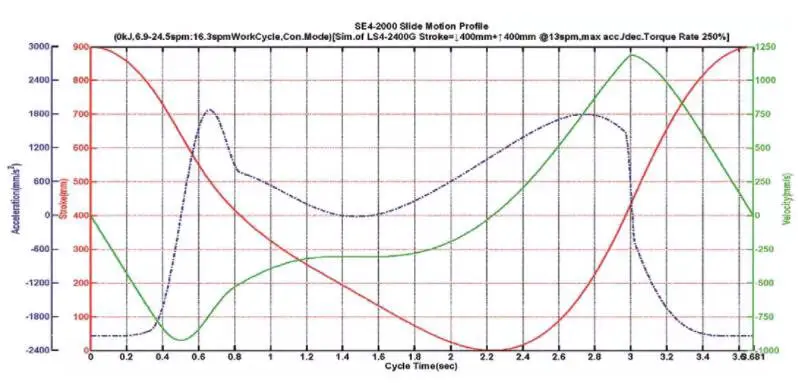

Figuur 2 toont de energiestroom tijdens de versnellings- en vertragingsfasen.

Fig. 2 Stroomrichting van servomotor tijdens bedrijf

Zoals weergegeven in figuur 3, vermindert de lage treksnelheid de impact op de matrijs, wat leidt tot een langere levensduur en lagere matrijskosten.

Fig. 3 Schematisch diagram van tekensnelheid

Het verkleinen van de apparatuur kan de investering in de fabriek, infrastructuur en andere faciliteiten verlagen. Zoals getoond in Figuur 4, met de pers met vier volgordes als voorbeeld, kan een traditionele mechanische pers productielijn bestaat uit één multi-link pers en drie excenterpersen, waarvoor een funderingslengte van ongeveer 25 meter nodig is. Ter vergelijking: een productielijn bestaande uit vier servopersen zou slechts een funderingslengte van ongeveer 16 meter nodig hebben.

Fig. 4 Vergelijking tussen traditionele mechanische pers en servopers

De slaglengte kan worden ingesteld op het minimum dat nodig is voor de productie en de juiste vormsnelheid voor de verwerkingsinhoud kan worden behouden.

1) Volledige slagmodus → De precisie van het onderste dode punt kan ± 0,02 mm bereiken.

2) Halve slagmodus (slingermodus) → De nauwkeurigheid van het onderste dode punt kan ± 0,02 mm bereiken, waardoor SPM wordt verbeterd.

3) Modus Achteruit → Nauwkeurigheid onderste dode punt tot ± 001 mm.

De feedbackregeling met gesloten regelkring garandeert de nauwkeurigheid van het onderste dode punt, waardoor de vorming van bramen in het product wordt beperkt en het ontstaan van defecte producten wordt voorkomen.

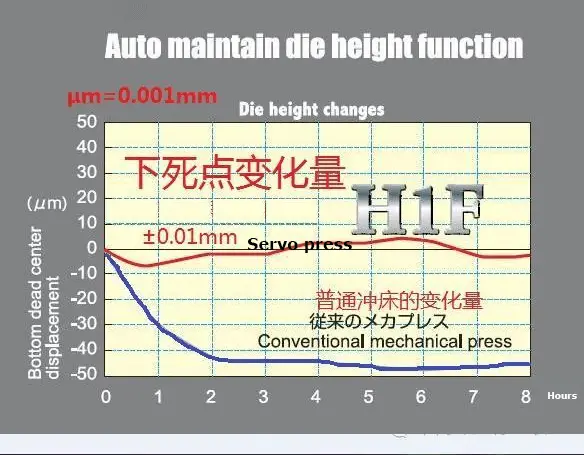

Servo unieke functie voor automatische correctie van de matrijshoogte:

De positieverandering van de schuif kan worden gemeten en gecorrigeerd tot ±0,01 mm van de vooraf ingestelde waarde met behulp van een lineair rooster schaalverdeling in elke slag, waardoor een hoge mate van nauwkeurigheid in het onderste dode punt wordt gegarandeerd.

Positie lineaire liniaal ↓

Het servo dode punt heeft een automatische correctiefunctie die de nauwkeurigheid van het dode punt op ±0,01 mm houdt, zelfs na langdurige productie, waardoor een hoge productopbrengst wordt gegarandeerd.

De modus met weinig ruis, die de contactsnelheid tussen de schuifregelaar en de plaatmetaalvermindert het geluidsniveau aanzienlijk in vergelijking met een traditionele mechanische pers.

Bovendien ondervindt de matrijs minimale trillingen, wat leidt tot een langere levensduur.

Gebruikers kunnen deze functie gebruiken om een aangepaste schuifbewegingsmodus te maken die geschikt is voor hun verwerkingstechnologie en zo de nauwkeurigheid en stabiliteit van de producten verbeteren.

Dit leidt tot een langere levensduur van de matrijs en een hogere productiviteit, maar ook tot stiller blanking en de mogelijkheid om een breder scala aan materialen te verwerken, waaronder magnesiumlegeringen.

De servopers kan worden gebruikt voor processen zoals blanking, strekken, reliëfdruk en buigen, en kan prestatiecurves leveren voor verschillende materialen. De mogelijkheid om de schuif te pauzeren terwijl de druk behouden blijft, verbetert de kwaliteit van het gevormde werkstuk.

De energieverslindende onderdelen van de traditionele mechanische pers, zoals het vliegwiel en de koppeling, zijn geëlimineerd, wat resulteert in minder aandrijfonderdelen en een vereenvoudigde mechanische transmissiestructuur.

Er is minder smeerolie nodig en de slag is regelbaar. Het lagere motorverbruik leidt tot een aanzienlijke verlaging van de bedrijfskosten.

De servopons wordt voornamelijk gebruikt in productieprocessen zoals trekken, blanking, buigen, koud smeden, reliëfdruk en matrijstesten.

Dankzij het gebruik van PLC-besturingDankzij de digitale technologie en feedbackbesturingsmethoden biedt de servopons een geavanceerde precisiebesturing. Dit omvat de mogelijkheid om de positie van de persschuif te regelen.

Dankzij het monitoringsysteem en de compensatieregeling kan de positie van de slider worden geregeld met een nauwkeurigheid van ±0,01 mm. De bewegingsmodus kan worden geprogrammeerd, waardoor de snelheid en het traject van de slider kunnen worden geregeld.

Dit vermindert de stanssnelheid, het lawaai en de trillingen, waardoor de werkomgeving bij het stansen verbetert en de levensduur van de matrijs wordt verlengd.

Bovendien kan de uitvoerkracht van de schuifregelaar geregeld worden met een precisie van ±1,6% van de maximale uitvoerkracht. Dit maakt het mogelijk om grote panelen te maken met behulp van hoge-sterkte staal en aluminiumlegering platen in de auto-industrie.

Moeilijk te vormen materialen zoals magnesiumlegering, aluminiumlegering en titaniumlegering kunnen gemakkelijker worden gevormd door de combinatie van matrijsontwerp en perifere systeembesturing.

Schakelbare servostructuur

Krukas servostructuur met directe aandrijving

Afbeelding 5 toont de Schuler pers met dubbele servo-bodemaandrijving en meerdere stations.

Fig. 5 Schuler dubbele servo bodemaandrijving pers

De pers met dubbele servobodemaandrijving wordt aangedreven door twee afzonderlijke groepen servomotoren, één aan de linkerkant en één aan de rechterkant. Deze motoren drijven de vier geleidekolommen aan elke kant aan, waardoor het schuifblok kan bewegen.

Dankzij de onafhankelijke transmissiemechanismen aan zowel de linker- als de rechterkant kan de tafel aan beide kanten grote afmetingen hebben, waardoor hij geschikt is voor grote tafels en persen met een hoge tonnage, zoals getoond in Figuur 6.

Fig. 6 Pers met meerdere stations met dubbele servo

De dubbele servo bodemaandrijvingspers maakt gebruik van de nauwkeurige besturing van twee groepen servomotoren om een synchrone beweging van de schuifbalk aan zowel de linker- als de rechterkant te bereiken.

In het geval van een excentrische belasting op de schuif kan het parallellisme van de schuif worden aangepast via elektrische bediening, waardoor deze flexibeler is en beter kan worden aangepast aan de eisen van de gebruiker.

Vergeleken met gewone persen heeft de pers met bodemaandrijving een betere excentrische belastbaarheid en nauwkeurigheid. Terwijl hij nog steeds voldoet aan de nauwkeurigheidseisen, biedt hij een betere weerstand tegen excentrische belastingen en een groter gebied voor de toepassing van excentrische belastingen.

Bij het evalueren van servopersen ten opzichte van hydraulische en pneumatische persen is het essentieel om een aantal kritieke factoren in overweging te nemen, zoals besturing, flexibiliteit, snelheid, energiezuinigheid en onderhoudsvereisten.

Servopersen maken gebruik van geavanceerde servomotoren en aandrijfsystemen die een nauwkeurige controle bieden over positie, snelheid en kracht. Ze zijn voorzien van een feedbacksysteem met gesloten lus, wat een hoge nauwkeurigheid en herhaalbaarheid garandeert. Servopersen kunnen bijvoorbeeld een positienauwkeurigheid bereiken tot +/- 0,0005" en een krachtregeling tot +/- 0,5%, waardoor ze zeer geschikt zijn voor toepassingen die een hoge precisie vereisen. Industrieën zoals de autoproductie en elektronica assemblage gebruiken vaak servopersen om een consistente kwaliteit van complexe onderdelen te garanderen.

Hydraulische persen zijn weliswaar in staat om variabele slaglengtes en volledige werkkracht te leveren bij elke snelheid, maar ze vertrouwen op vloeistofdruk. Dit kan resulteren in een iets lagere nauwkeurigheid door de mogelijkheid van gedempte correcties in kracht of snelheid. Met behulp van sensoren en lineaire transducers kunnen hydraulische persen echter nog steeds een nauwkeurige regeling handhaven. In de luchtvaartindustrie worden hydraulische persen bijvoorbeeld vaak gebruikt voor het vormen van grote, ingewikkelde onderdelen waarbij de materiaaleigenschappen de flexibiliteit van hydraulische besturing vereisen.

Pneumatische persen bieden over het algemeen minder nauwkeurige controle over de beweging van de ram. Meestal moet de ram terugkeren naar de volledige opwaartse positie tussen het gebruik van de maximaal gespecificeerde kracht, wat hun precisie en veelzijdigheid beperkt in vergelijking met servopersen. Ze worden vaak gebruikt in toepassingen zoals kleinschalige assemblage en verpakking waar hoge precisie minder kritisch is.

Servopersen bieden een grote flexibiliteit met programmeerbare slagprofielen, sledebewegingen en snelheden. Hierdoor kunnen ze een grote verscheidenheid aan matrijzen en producttypes aan, waardoor ze bijzonder nuttig zijn voor toepassingen die complexe productgeometrieën en een hoge dimensionale precisie vereisen. In de sector van medische apparatuur worden servopersen bijvoorbeeld gebruikt om onderdelen met ingewikkelde ontwerpen en nauwe toleranties te maken.

Hydraulische persen zijn ook veelzijdig, vooral bij het trekken en vormen van complexe onderdelen. Ze kunnen volle kracht uitoefenen op elk punt in de slag, waardoor ze ideaal zijn voor diepe vervormingstoepassingen en onderdelen die een stilstand onderaan de slag vereisen. Industrieën zoals de zware machine- en scheepsbouw profiteren van de veelzijdigheid van hydraulische persen voor het vormen van grote en dikke metalen onderdelen.

Pneumatische persen zijn weliswaar betaalbaarder en eenvoudiger, maar over het algemeen minder veelzijdig. Ze zijn het meest geschikt voor lichtere taken zoals assemblage, klinken, ponsen en markeren. In de consumptiegoederenindustrie worden pneumatische persen bijvoorbeeld vaak gebruikt voor het assembleren van kleine plastic onderdelen.

Servopersen kunnen met hogere snelheden werken dan hydraulische persen en benaderen vaak de productiesnelheden van traditionele mechanische persen. Ze kunnen binnen een enkele cyclus variabele sledesnelheden bereiken en hoge productiesnelheden handhaven, waardoor ze geschikt zijn voor productieomgevingen met hoge snelheden. In de elektronica-industrie worden servopersen bijvoorbeeld gebruikt om snel grote volumes precisieonderdelen te produceren.

Hydraulische persen zijn over het algemeen langzamer en hun snelheid wordt beperkt door het schakelen van hydraulische kleppen, waardoor ze meestal minder dan 30 slagen per minuut (SPM) halen. Desondanks zijn ze waardevol in toepassingen waar een hoge kracht en controle kritischer zijn dan snelheid, zoals bij het vormen en smeden van metaal.

Pneumatische persen kunnen snel werken, maar zijn meestal beperkt tot lichtere toepassingen en kunnen niet tippen aan de productiesnelheden van servo- of hydraulische persen. Ze worden vaak gebruikt voor repetitieve taken die snelle cyclustijden vereisen maar minder kracht, zoals verpakken en etiketteren.

Servopersen zijn zeer energiezuinig en verbruiken alleen energie on-demand. Dit resulteert in aanzienlijke energiebesparingen, meestal van 20-50% in vergelijking met hydraulische persen. Ze hebben geen olie nodig, wat de onderhoudskosten en de impact op het milieu vermindert. Autofabrikanten hebben bijvoorbeeld gemeld dat ze het energieverbruik en de kosten aanzienlijk hebben verlaagd door over te schakelen op servopersen.

Hydraulische persen verbruiken aanzienlijk meer energie, zelfs als ze niet worden gebruikt, door de continue werking van pompen en motoren. Energie-efficiënte technologieën zoals variabele frequentieaandrijvingen (VFD's) kunnen dit echter tot op zekere hoogte helpen beperken. Industrieën die zware vervormingsprocessen vereisen, zoals de staalproductie, implementeren vaak VFD's om de energie-efficiëntie te verbeteren.

Pneumatische persen zijn over het algemeen energiezuiniger dan hydraulische persen, maar bieden mogelijk niet dezelfde energiebesparingen als servopersen. Ze worden vaak gebruikt in toepassingen waar energieverbruik minder belangrijk is, zoals bij kleinschalige productieprocessen.

Servopersen hebben minder onderhoud nodig door hun elektromechanische ontwerp, waardoor er geen hydraulische vloeistof nodig is en er minder risico is op dure lekken en verwijderingskosten. Ze bieden ook directe feedback voor diagnose en onderhoud. Dit maakt ze bijzonder aantrekkelijk voor precisie-industrieën zoals de lucht- en ruimtevaart en de productie van medische apparatuur.

Hydraulische persen vereisen regelmatig onderhoud, waaronder het controleren van de oliedruk, de efficiëntie en het uitvoeren van taken zoals het vervangen van filters en het controleren van de oliereinheid. Dit kan leiden tot aanzienlijke stilstand en hogere onderhoudskosten. Ze zijn echter onmisbaar in industrieën die grote kracht en flexibiliteit vereisen, zoals de auto-industrie en de productie van zware uitrusting.

Pneumatische persen zijn relatief eenvoudig en hebben lagere onderhoudskosten dan hydraulische persen. Ze kunnen echter nog steeds af en toe controles en vervangingen van onderdelen zoals luchtleidingen en kleppen vereisen. Ze worden vaak gebruikt in industrieën waar eenvoud en kosteneffectiviteit belangrijk zijn, zoals bij kleinschalige assemblagewerkzaamheden.

Servopersen zijn over het algemeen veiliger door de lagere bedrijfstemperaturen en de afwezigheid van hydraulische vloeistof, die voortijdig defecten aan onderdelen kan veroorzaken en onveilige werkomstandigheden kan creëren als er niet goed mee wordt omgegaan. Dit maakt ze geschikt voor omgevingen waar veiligheid en netheid van het grootste belang zijn, zoals in de farmaceutische productie.

Hydraulische persen kunnen veiligheidsrisico's met zich meebrengen vanwege de hoge bedrijfstemperaturen en de kans op lekken of barsten van hogedrukslangen. Industrieën die hydraulische persen gebruiken, moeten strenge veiligheidsprotocollen implementeren om deze risico's te beperken, vooral bij toepassingen met hoge druk zoals metaal smeden.

Pneumatische persen zijn over het algemeen veiliger dan hydraulische persen, maar er kunnen nog steeds enkele risico's verbonden zijn aan persluchtsystemen. Ze worden vaak gebruikt in omgevingen waar veiligheid en eenvoud prioriteit hebben, zoals bij lichte productie en assemblagelijnen.

Naarmate de concurrentie in de productie-industrie toeneemt, groeit de vraag naar servopersen die uiterst precieze producten van hoge kwaliteit kunnen produceren met een verbeterde efficiëntie. Deze vraag wordt gedreven door de unieke voordelen van de servopers, die nauw aansluiten bij het toekomstige traject van de ontwikkeling van smeedmachines.

Servopersen bieden een groot aantal voordelen, waaronder:

Het vermogen van de servopers om de slag en de vormsnelheid dynamisch aan te passen, zorgt voor een nauwkeurige controle over het vormproces. Deze nauwkeurige controle zorgt voor een uitzonderlijke nauwkeurigheid bij het onderste dode punt, waardoor het optreden van productbramen aanzienlijk wordt verminderd. Bovendien verlengt de verminderde matrijstrilling als gevolg van geoptimaliseerde bewegingsprofielen de levensduur van de matrijs, waardoor de gereedschapskosten dalen en de totale effectiviteit van de uitrusting (OEE) verbetert.

Het innovatieve ontwerp van servopersen vertegenwoordigt een paradigmaverschuiving ten opzichte van traditionele mechanische persen. Door componenten zoals het vliegwiel, de koppeling en de rem te elimineren, verlagen servopersen niet alleen de bedrijfskosten van de machine, maar minimaliseren ze ook de onderhoudsvereisten en verbeteren ze de betrouwbaarheid. Deze vereenvoudiging van de aandrijflijn zorgt voor compactere ontwerpen en een eenvoudigere integratie in slimme productieomgevingen.

Nu Industrie 4.0 en slimme productie-initiatieven aan kracht winnen, zijn servopersen klaar om een steeds kritischere rol te spelen in belangrijke productiesectoren. Door hun aanpassingsvermogen en precisie zijn ze bijzonder waardevol in industrieën zoals:

Bovendien sluiten de gegevensverzamelings- en analysemogelijkheden die inherent zijn aan servopersystemen goed aan bij de trend naar voorspellend onderhoud en real-time procesoptimalisatie, waardoor ze nog aantrekkelijker worden voor precisieproductiebedrijven.

Overweeg eerst de vereiste nauwkeurigheid van de servopers.

Nauwkeurigheid verwijst naar de precisie waarmee de pers de gespecificeerde druk- en positie-instelpunten bereikt. De nauwkeurigheid wordt beïnvloed door verschillende factoren, waaronder de resolutie van de driver, de gevoeligheid van de drukomvormer, de precisie van de servomotor en de algehele reactietijd van het systeem.

Naarmate de technologieën voor servomotoren en driverbesturing zich verder hebben ontwikkeld en meer geïntegreerd zijn, is de herhaalbaarheid van servopersen aanzienlijk verbeterd. Dit heeft hun toepassing in verschillende industrieën en processen uitgebreid.

Voor toepassingen die een hoge nauwkeurigheid vereisen, moet zorgvuldig aandacht worden besteed aan de persconfiguratie. Belangrijke onderdelen om te evalueren zijn:

Overweeg ten tweede het structurele ontwerp van de servopers.

Fabrikanten bieden verschillende servopersconstructies voor verschillende toepassingen. Gangbare configuraties zijn onder andere:

De keuze van de persstructuur moet gebaseerd zijn op factoren zoals de grootte van het werkstuk, de vereiste toegang, de beschikbare vloerruimte en de procesvereisten.

Servopersen kunnen een groot aantal functies uitvoeren, waaronder:

Elke functie kan specifieke structurele kenmerken of mogelijkheden vereisen. Een dieptrekbewerking kan bijvoorbeeld een pers met een langere slag en een hogere tonnagecapaciteit vereisen in vergelijking met een eenvoudige stanstoepassing.

Bij het kiezen van een servopers is het cruciaal om uw specifieke product- en procesvereisten te analyseren. Houd rekening met factoren zoals:

Door deze factoren zorgvuldig te evalueren en ze af te stemmen op de beschikbare servopersopties, kunt u zorgen voor optimale prestaties, efficiëntie en kwaliteit bij uw metaalvervormingsactiviteiten.

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

Het belangrijkste voordeel van het gebruik van een servopers ten opzichte van een hydraulische pers is de superieure precisie en controle. Servopersen maken gebruik van elektrische servomotoren die een feedbacksysteem met gesloten lus bieden, waardoor zeer nauwkeurige en snelle aanpassingen aan de snelheid en positie van de ram van de pers mogelijk zijn. Deze precisie is cruciaal voor toepassingen die strakke toleranties en consistente kwaliteit vereisen. Bovendien zijn servopersen energiezuiniger, omdat ze alleen stroom verbruiken tijdens de beweging, wat de operationele kosten verlaagt. Ze bieden ook snellere productiesnelheden, minder onderhoudsvereisten door minder bewegende onderdelen en een grotere flexibiliteit met programmeerbare slag-, snelheids- en energieprofielen. Deze voordelen maken servopersen tot een ideale keuze voor moderne productieomgevingen waar efficiëntie, nauwkeurigheid en veelzijdigheid van het grootste belang zijn.

Servopersen zorgen voor een nauwkeurige regeling van de bewerkingen door het gebruik van geavanceerde servomotortechnologie, die wordt aangestuurd door geavanceerde elektronische regelsystemen. Deze systemen maken een nauwkeurige regeling van de beweging en de kracht van de pers mogelijk en zorgen voor uiterst nauwkeurige en programmeerbare bewegingsprofielen. De kerncomponent, de servomotor, werkt samen met tandwielkasten en lineaire actuators om de benodigde perskracht te leveren. Realtime bewaking en aanpassingen van de ramkracht, snelheid en positie worden mogelijk gemaakt door het besturingssysteem, dat zorgt voor consistentie en precisie tijdens elke cyclus.

Bovendien zijn servopersen uitgerust met loadcellen die feedback geven over de uitgeoefende kracht, waardoor een nauwkeurige krachtregeling met een hoge herhaalbaarheid mogelijk is. Dit feedbackmechanisme zorgt ervoor dat de pers binnen de gewenste parameters werkt, waardoor de nauwkeurigheid behouden blijft.

Een andere belangrijke eigenschap is de mogelijkheid om complexe bewegingsprofielen te maken en uit te voeren, waardoor de snelheid en kracht tijdens bewerkingen kunnen variëren. Deze flexibiliteit is cruciaal voor toepassingen zoals materiaalvorming en dieptrekken. Servopersen bieden ook meerdere besturingsmodi, waaronder snelheids- en krachtregeling, die kunnen worden aangepast aan specifieke toepassingsbehoeften.

Encoders met hoge resolutie verbeteren de nauwkeurigheid nog verder doordat er geen referentiepunt meer nodig is tijdens de inbedrijfstelling na een noodstop. Dit zorgt voor een betrouwbare en continue werking zonder de noodzaak van frequente herkalibratie.

Servopersen zijn ook energiezuinig, ze gebruiken alleen stroom wanneer dat nodig is, waardoor ze duurzamer en kosteneffectiever zijn dan traditionele hydraulische persen. Dankzij hun aanpassingsvermogen kunnen ze gemakkelijk worden geherprogrammeerd en opnieuw geconfigureerd voor verschillende taken, waardoor de stilstandtijd korter wordt en de productiviteit toeneemt.

Uitgebreide toepassingssoftware en integratiemogelijkheden verhogen de precisie en efficiëntie van servopersen nog verder. Deze software vergemakkelijkt het instellen van programmaparameters, het verzamelen van gegevens voor kwaliteitscontrole en naadloze integratie in bestaande assemblagelijnen.

Preventieve onderhoudsfuncties, zoals temperatuurbewaking en waarschuwingen bij overbelasting van de motor, zorgen samen met de voortdurende ondersteuning van fabrikanten voor een lange levensduur en optimale prestaties van servopersen. Dankzij deze gecombineerde technologieën en functies kunnen servopersen een nauwkeurige besturing bereiken, waardoor ze ideaal zijn voor toepassingen met hoge nauwkeurigheid en herhaalbaarheid in de moderne productie.

Ja, servopersen kunnen materialen met een hoge sterkte effectief verwerken. Ze zijn ontworpen om de verhoogde energievereisten en spanningen aan te kunnen die gepaard gaan met het vormen van geavanceerd staal met hoge sterkte (AHSS) en andere ultraharde materialen. Servopersen bieden precieze controle over de sledesnelheid en stilstandtijden, die kunnen worden geprogrammeerd om het vormproces te optimaliseren, wrijving te verminderen en de levensduur van de matrijs te verlengen. Hun vermogen om energie en kracht efficiënt te beheren, in combinatie met geavanceerde koelsystemen om warmte te verwerken, zorgt ervoor dat ze zelfs onder de veeleisende omstandigheden die vereist zijn voor materialen met een hoge sterkte kunnen blijven presteren. Bovendien maken hun precisie en flexibiliteit het mogelijk om complexe geometrieën nauwkeurig te vervormen, waardoor servopersen een geschikte keuze zijn voor verschillende productietoepassingen met materialen met hoge sterkte.

Servopersen worden veel gebruikt in verschillende productieprocessen vanwege hun precisie, programmeerbaarheid en flexibiliteit. Typische toepassingen zijn onder meer het stempelen en vormen van metaal, waar ze worden gebruikt voor bewerkingen zoals blanking, doorboren, buigen en vormen, vooral met materialen met een hoge sterkte in de auto- en ruimtevaartindustrie. Bij assemblage en verbinding bieden servopersen nauwkeurige kracht- en positieregeling voor taken zoals het assembleren van lagers en het plaatsen van afdichtingen. Ze zijn ook ideaal voor klinken en bevestigen, waarbij de krachtniveaus en snelheden instelbaar zijn om een betrouwbare integriteit van de verbinding te garanderen.

Bij materiaalvormprocessen zoals dieptrekken, reliëfdruk en extrusie bieden servopersen programmeerbare bewegingsprofielen en nauwkeurige krachtregeling, waardoor complexe vormen met een hoge nauwkeurigheid kunnen worden gecreëerd. Ze worden gebruikt bij het vormen van kunststoffen en composieten om consistente resultaten te garanderen en cyclustijden te verkorten. Bovendien worden servopersen gebruikt bij testen en kwaliteitscontrole om materiaaleigenschappen te evalueren, zodat de kwaliteit en betrouwbaarheid van de geproduceerde onderdelen gegarandeerd zijn.

In de assemblage van elektronica en micro-elektronica zorgen servopersen voor de nauwkeurige krachttoepassing die nodig is voor kwetsbare componenten, waarbij verschillende verbindingstechnieken mogelijk zijn. De productie-industrie van medische apparatuur profiteert van de hoge precisie en krachtregeling van servopersen voor toepassingen met hoge toleranties. Bovendien worden servopersen op grote schaal gebruikt in de luchtvaart- en auto-industrie voor het vormen, assembleren, testen en bevestigen van plaatwerk, waarbij ze voldoen aan strenge kwaliteits- en prestatievereisten. Ze worden ook toegepast in een breed scala van algemene productieprocessen, waaronder snijden, buigen, krimpen en verbinden, waarbij perskrachtregeling en positienauwkeurigheid van cruciaal belang zijn.

Bij het kiezen van een servopers voor uw bedrijf moet u rekening houden met een aantal belangrijke factoren om ervoor te zorgen dat de geselecteerde pers voldoet aan uw specifieke behoeften en operationele vereisten. Beoordeel eerst de vereisten voor tonnage en druk. De pers moet efficiënt werken binnen 10%-90% van zijn bereik om de nauwkeurigheid te behouden. De afmetingen van de tafel en de werktafel moeten geschikt zijn voor de grootste mallen en werkstukken die u van plan bent te verwerken, zodat u de mallen gemakkelijk kunt installeren en de werkstukken gemakkelijk kunt laden en lossen. Evalueer de slag en het openingsdaglicht om er zeker van te zijn dat ze geschikt zijn voor uw toepassing.

Denk aan de installatiewijze van de matrijs, waarbij meestal vaste matrijzen worden gebruikt aan de boven- en onderkant, waarbij de bovenkant gebruikmaakt van de matrijskop/matrijsplaat en het onderste tafeloppervlak is voorzien van T-sleuven. Nauwkeurigheid en precisie zijn cruciaal; zorg ervoor dat de mogelijkheden van de pers overeenkomen met uw productievereisten. Servopersen bieden een hoge nauwkeurigheid dankzij geavanceerde aandrijfsystemen, druktransmitters en precisie van servomotoren.

Programmeerbaarheid en flexibiliteit zijn belangrijke voordelen van servopersen, omdat ze programmeerbare controle bieden over de sledepositie, snelheid en druk, waardoor ze ideaal zijn voor complexe en gevarieerde taken. Energie-efficiëntie is een ander voordeel, aangezien servopersen alleen stroom trekken op aanvraag, wat leidt tot aanzienlijke energiebesparingen in vergelijking met pneumatische of hydraulische systemen.

Evalueer cyclustijden en productiviteit, aangezien servopersen cyclustijden kunnen verbeteren door sneller te werken tijdens niet-werkgedeelten van de cyclus, waardoor de output van onderdelen per minuut toeneemt. Er moet ook rekening worden gehouden met het onderhoud en het vaardigheidsniveau, aangezien servopersen meer technische kennis vereisen voor bediening en onderhoud.

Overweeg de initiële investering en de totale eigendomskosten, waarbij u zich realiseert dat servopersen weliswaar hogere initiële kosten hebben, maar op de lange termijn voordelen bieden zoals kortere insteltijden, langere standtijden en een hogere productiviteit. Meet- en regeltechnologieën, zoals LVDT of encoders, moeten gekozen worden op basis van de precisie en herhaalbaarheid die nodig zijn voor uw toepassing.

Overweeg ten slotte het type mechanische modules en aandrijfsystemen, waaronder servomotoren en lineaire schroeven, op basis van onderhoud, lastbehandeling en efficiëntie. Zorg voor voldoende ondersteuning en service, vooral als het montagestation internationaal wordt verscheept, om technische ondersteuning en de beschikbaarheid van vervangingsonderdelen te handhaven.

Door deze factoren zorgvuldig te evalueren, kunt u een servopers kiezen die past bij uw operationele doelen, technische mogelijkheden en specifieke behoeften.