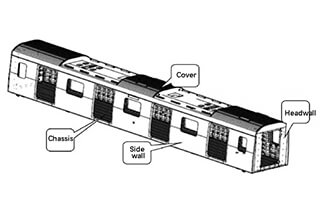

As ligações entre metal e polímero são as estruturas leves ideais para os automóveis. O processo de ligação eficaz entre materiais compósitos, como o polímero reforçado com fibra de carbono (CFRP) ou o polímero reforçado com fibra de vidro (GFRP), e componentes metálicos tem recebido muita atenção com o aparecimento de estruturas automóveis leves (ver Figura 1). A ligação entre diferentes materiais é crucial [...]

As ligações entre metal e polímero são as estruturas leves ideais para os automóveis. O processo de ligação eficaz entre materiais compósitos, como o polímero reforçado com fibra de carbono (CFRP) ou o polímero reforçado com fibra de vidro (GFRP), e componentes metálicos tem recebido muita atenção com o aparecimento de estruturas automóveis leves (ver Figura 1).

A ligação entre diferentes materiais é crucial para a segurança e os aspectos funcionais na indústria automóvel.

Os requisitos da indústria automóvel são claros: o processo de colagem deve ser rápido, fiável e automatizado.

A Tabela 1 enumera os três métodos mais comuns de ligação de materiais compósitos e componentes metálicos em processos industriais, entre os quais a soldadura a laser pode ser o método mais recente, mas ainda necessita de mais investigação e melhoramento. Estas questões não envolvem apenas a eficiência, mas também a resistência e o envelhecimento das peças de ligação. Este artigo abordará estas questões em pormenor.

Tabela 1: Métodos de ligação para materiais compósitos

| Fixação mecânica | Colagem de adesivos | Soldadura a laser |

| Vantagens: - Processo rápido e pouco dispendioso - Tecnologia madura | Vantagens: - Vários adesivos para diferentes aplicações - Adequado para ligar materiais compósitos | Vantagens: - Processo rápido e fiável - Elevada resistência das juntas - Não são necessários materiais adicionais |

| Desvantagens: - Os furos podem comprometer a resistência das fibras e dos materiais compósitos - Peso adicional dos elementos de fixação | Desvantagens: - Requer uma preparação extensiva da superfície - Tempo de processamento longo - Necessita de materiais adicionais | Desvantagens: - Equipamento especializado necessário - Limitado a materiais termoplásticos |

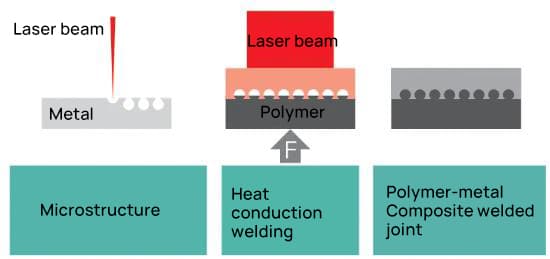

O oculto processo de soldadura por laser para ligar materiais compósitos e peças metálicas consiste essencialmente em duas etapas. No primeiro passo, a peça metálica é tratada com um laser para formar uma microestrutura na sua superfície.

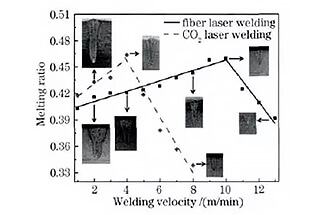

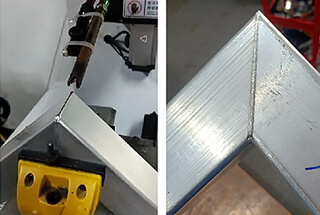

Este processo pode ser conseguido utilizando um laser de fibra monomodo de onda contínua com uma potência nominal de cerca de 1 kW. O laser percorre a superfície da peça metálica para formar uma ranhura regular com uma geometria de aresta dentada (ver Figura 2).

Devido à elevada intensidade do raio laser, o metal funde-se parcialmente e vaporiza-se durante o processo de ablação. A pressão evaporativa pulveriza o material, e parte do material salpicado solidifica na borda da ranhura, formando um certo grau de estrutura de borda cortante na ranhura.

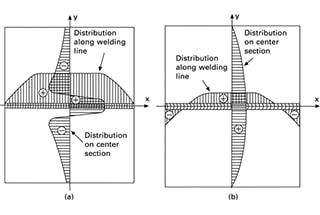

Para que o polímero se ligue mais à superfície metálica, a densidade da microestrutura da superfície pode ser aumentada, por exemplo, percorrendo as ranhuras com o raio laser num ângulo de 90° (ver Figura 3).

Existe outro processo que permite obter esta estruturação da superfície. Este processo pode ser efectuado utilizando lasers de impulsos ultracurtos (USP) para criar uma estrutura de superfície semelhante a uma esponja com saliências cónicas.

Esta estrutura de superfície pode ser obtida em vários materiais, tais como aço, alumínio, silício e titânio. A adesão do polímero a esta superfície é melhor do que a da microestrutura produzida por fibra processamento a laser. O único problema é que a velocidade de processamento dos lasers USP é mais lenta.

Quando os lasers USP atingirem uma potência média ao nível dos quilowatts (como previsto noutro projeto Fraunhofer), poderão ser uma melhor escolha para a microestruturação de superfícies metálicas utilizadas para a ligação de materiais compósitos.

Na segunda etapa de ligação dos materiais compósitos às peças metálicas, o polímero é aquecido até derreter.

Em seguida, o polímero é pressionado na microestrutura da superfície da peça metálica e, após o arrefecimento, consegue-se uma boa ligação entre o polímero e a peça metálica.

Existem diferentes métodos para aquecer o polímero: um método envolve o aquecimento do polímero (como na moldagem por injeção tradicional) e depois a sua pressão na ranhura, enquanto outro método envolve o aquecimento da peça metálica e a sua pressão sobre o polímero frio.

A condução de calor faz com que o polímero derreta e flua para a microestrutura na superfície da peça metálica. Ambos os métodos podem formar uma ligação composta polímero-metal.

O primeiro passo da microestruturação a laser é um processo rápido e sem contacto. O processo de ligação real pode ser facilmente integrado nos processos de produção existentes, como a moldagem por injeção ou a estampagem. Por conseguinte, o método de soldadura a laser é geralmente um processo rápido e económico adequado para a produção em massa.

Em aplicações práticas, as peças compósitas ligadas por metal e polímero podem estar sujeitas a cargas multiaxiais, em fase ou fora de fase. Para todas as aplicações, colocam-se várias questões: qual a pressão que uma junta deste tipo pode suportar? Onde é que se vai partir? O que é que isto significa para o processo de ligação?

Os especialistas do Fraunhofer ILT, na Alemanha, efectuaram uma série de testes de pressão utilizando diferentes materiais para responder a estas questões (ver Figura 4). Num caso, fizeram um provete de ensaio que consistia numa amostra de aço inoxidável de 1,5 mm de espessura, com uma espessura de 1,5 mm. chapa de aço e uma tira de polipropileno (PP) reforçado com fibra de vidro de 3 mm de espessura para o ensaio de tração e corte, e um PP não reforçado para o ensaio de tração.

A superfície metálica foi processada com um laser de fibra monomodo com uma potência nominal de 1 kW e um diâmetro de focagem de cerca de 40 μm para formar uma estrutura de ranhura de bordo dentado reproduzível. A parte de polímero foi aquecida com um laser semicondutor de 3 kW (potência de cerca de 300-700 W), com um tamanho de ponto de 7,5×25 mm2. As duas partes foram fixadas com um fixação pressão de 3 bar, e a área de ligação do provete de ensaio de tração-cisalhamento (aço + PP) foi de 150 mm2enquanto a do provete de ensaio de tração (aço + PP) era de 100 mm2.

Foram testados destrutivamente cinco espécimes de cada tipo. A resistência da ligação da microestrutura com um espaçamento entre ranhuras de 400 μm foi testada sob uma carga de tração-cisalhamento de 13,1 MPa, e a resistência da ligação com um espaçamento entre ranhuras de 300 μm foi medida sob uma carga de tração-cisalhamento de 15,5 MPa. No ensaio de carga de tração, os espécimes suportaram cargas de 5,1 MPa (espaçamento entre ranhuras de 400 μm) e 9,1 MPa (espaçamento entre ranhuras de 300 μm), respetivamente.

É evidente que as microestruturas densas têm melhor aderência, mas deve notar-se que as microestruturas densas aumentarão o tempo de processamento.

Os investigadores efectuaram testes semelhantes em liga de magnésio placas. Todos os resultados dos testes mostraram que o laser tecnologia de soldadura pode estabelecer uma ligação forte e fiável entre peças de metal e de polímero.

Outra questão na produção automóvel é saber se essas ligações podem satisfazer os requisitos das alterações climáticas e da corrosão.

Para responder a esta questão, os investigadores realizaram vários testes. Eles realizaram testes padrão de mudança climática em amostras de conexão composta de acordo com VW PV 1200, com temperatura variando de 80-40 ℃.

Um ciclo de teste teve a duração de 12 horas, repetido por 2, 10 e 30 ciclos. Foram efectuados testes destrutivos de resistência à tração e ao corte nos espécimes antes e depois do teste de alterações climáticas.

Todos os resultados dos testes mostraram que os espécimes podiam suportar valores de pressão entre 8-15 MPa. Durante o ensaio, ocorreu um fenómeno interessante fora da área de ligação.

Depois de repetir o teste durante 30 ciclos, as peças fora da área de ligação não passaram no teste de resistência. Por outras palavras, a área de ligação era ainda mais forte do que o material de polipropileno original.

Este fenómeno foi ainda mais acentuado no ensaio de corrosão. O ensaio de névoa salina foi efectuado durante 7 dias, de acordo com a norma VDA62I-415. O ensaio incluiu condições de névoa salina e humidade elevada. Antes do ensaio, todos os espécimes podiam suportar forças de cerca de 8 MPa e 15 MPa.

Após o teste de corrosão, todos os materiais PP/T40 partiram fora da área de ligação, enquanto os materiais GFRP partiram dentro da área de ligação, mas com maior resistência do que antes da corrosão. Os espécimes de aço apresentaram ferrugem, especialmente na área da microestrutura.

Houve uma penetração óbvia de corrosão na área de ligação, mas não afectou significativamente a resistência da ligação. A área da microestrutura fora da área de ligação do placa de alumínio também mostrou sinais de corrosão, mas não dentro da área de ligação. Uma conclusão direta é que quaisquer áreas de microestrutura aberta no metal devem ser evitadas.

Os testes mostraram que ligação laser pode estabelecer ligações altamente fiáveis entre placas metálicas e plásticos.

Os testes climáticos e de corrosão normais não afectaram a força de ligação. Após um período de envelhecimento, o próprio plástico, e não a área de ligação, partiu-se. Devem ser evitadas áreas de microestrutura aberta no metal.