A escolha do método de soldadura a laser correto pode ter um impacto significativo na eficiência do fabrico e na qualidade do produto. Já se questionou se a soldadura a laser contínua ou por impulsos é melhor para as suas necessidades? Este artigo analisa as diferenças, comparando aspectos como potência, eficiência e adequação da aplicação. No final, compreenderá qual a técnica que melhor se adequa aos seus requisitos de soldadura específicos, garantindo um desempenho ótimo e uma boa relação custo-eficácia. Mergulhe para tomar uma decisão informada que pode simplificar as suas operações e melhorar a qualidade da sua produção.

Soldadura contínua do chapa galvanizada pelo laser de semicondutores

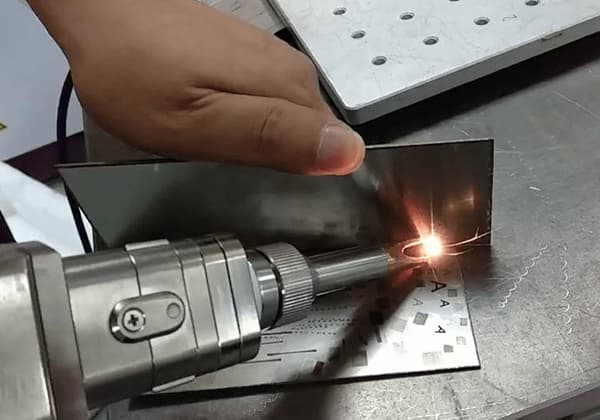

Pulsado soldadura de aço inoxidável placa com laser Nd 3 +: YAG

Os lasers podem ser classificados através de vários métodos, sendo o comprimento de onda e o meio ativo as duas principais abordagens de categorização. A classificação baseada no comprimento de onda divide os lasers nas categorias infravermelho, visível e ultravioleta, enquanto a classificação do meio ativo inclui lasers de CO2, lasers de fibra, lasers de estado sólido Nd3+:YAG, lasers de disco Nd3+:YAG (propriedade da Trumpf), lasers diretos de semicondutores e lasers de corante, entre outros. Além disso, os lasers distinguem-se pelo seu modo de funcionamento: onda contínua (CW) ou pulsada.

O funcionamento fundamental de um laser envolve a saída de um feixe através da oscilação numa cavidade ressonante. No entanto, a oscilação de alta frequência pode produzir múltiplas saídas. A transição do funcionamento por impulsos para o funcionamento em onda contínua ocorre quando a frequência de saída atinge um limiar crítico.

Embora não exista uma norma universalmente aceite para a distinção entre lasers de onda contínua e pulsados no meio académico ou industrial, existe um consenso geral:

Nas aplicações de corte de metal, os parâmetros de frequência típicos variam consoante o tipo de laser. Por exemplo, os lasers de fibra IPG e Raycus funcionam normalmente a 5000 Hz, enquanto as anteriores máquinas de corte a laser de estado sólido Nd3+:YAG funcionam normalmente a 300 Hz. Os lasers CW são geralmente caracterizados pela sua potência de saída, enquanto os lasers pulsados são definidos pela potência de impulso único, potência média, largura de impulso e frequência.

A relação entre estes parâmetros para lasers pulsados pode ser expressa como:

Potência média = Potência de impulso único × Largura de impulso × Frequência

Esta equação permite uma avaliação e otimização rentáveis do desempenho de sistemas laser pulsados em aplicações industriais.

Em metal soldadura a laserA escolha da fonte de laser tem um impacto significativo no processo e nos resultados da soldadura. Tradicionalmente, os lasers de estado sólido Nd3+:YAG têm sido utilizados na soldadura por impulsos, enquanto os lasers de fibra têm dominado as aplicações de soldadura contínua. No entanto, os recentes avanços na tecnologia laser estão a esbater estas distinções, com os lasers semicondutores diretos de nível industrial a ganharem força nas operações de soldadura contínua.

A soldadura a laser por impulsos, que utiliza normalmente lasers Nd3+:YAG, é caracterizada por impulsos de baixa frequência e alta energia. Por exemplo, um laser de impulsos de 500W pode gerar potências de impulsos únicos superiores a 12kW, resultando numa profundidade de penetração superior em comparação com lasers de fibra de potência média equivalente. Esta elevada potência de pico permite a soldadura eficaz de materiais reflectores e permite um controlo preciso da entrada de calor, tornando-o ideal para aplicações que requerem zonas afectadas pelo calor (HAZ) mínimas.

Por outro lado, os lasers de onda contínua (CW), predominantemente lasers de fibra, fornecem uma saída estável e de alta frequência com energias de impulso único mais baixas. Estes lasers são excelentes em aplicações de soldadura a alta velocidade e oferecem uma excelente qualidade de feixe, permitindo um fornecimento de energia concentrado e uma qualidade de soldadura consistente durante períodos prolongados. A natureza contínua do feixe também facilita a soldadura suave de materiais mais espessos e permite técnicas avançadas como a soldadura remota.

Para ilustrar a diferença entre a soldadura por impulsos e a soldadura contínua, considere esta analogia: a soldadura por impulsos assemelha-se à cravação de estacas, em que cada impacto é forte mas pouco frequente, resultando numa transferência de energia profunda e localizada. A soldadura contínua, por outro lado, assemelha-se a um martelar rápido com uma pistola de pregos eléctrica, fornecendo um fluxo constante de impactos de baixa energia a alta velocidade, garantindo uma distribuição de energia consistente ao longo do cordão de soldadura.

A seleção entre lasers contínuos e de impulso depende de factores como as propriedades do material, a configuração da junta, os requisitos de velocidade de produção e as caraterísticas de soldadura pretendidas. Os sistemas laser modernos oferecem frequentemente capacidades híbridas, combinando as vantagens dos modos de pulso e contínuo para otimizar os processos de soldadura para aplicações específicas.

À medida que a tecnologia laser continua a evoluir, as tendências emergentes incluem o desenvolvimento de lasers de impulsos ultra-curtos para aplicações de micro-soldadura e a integração de sistemas de monitorização de processos em tempo real e de controlo adaptativo para melhorar a qualidade e a consistência da soldadura em ambientes de produção automatizados.

As caraterísticas do feixe dos lasers desempenham um papel crucial no seu desempenho de corte e nas suas aplicações. Diferentes tipos de laser apresentam perfis de feixe distintos, que influenciam significativamente a sua interação com os materiais.

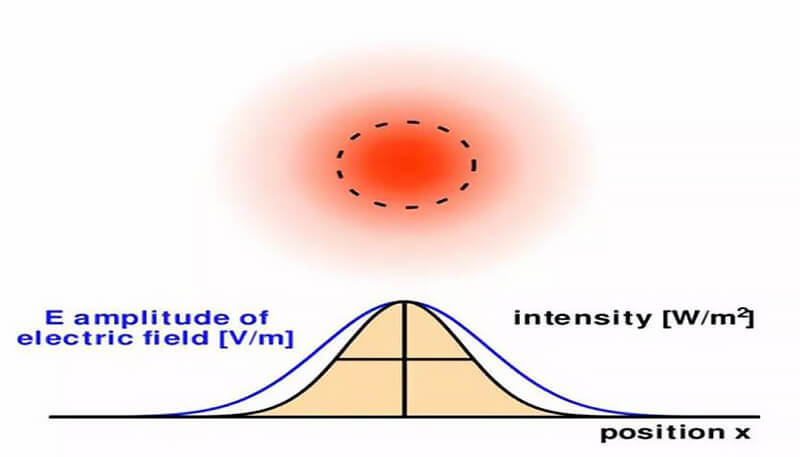

Os lasers de fibra de onda contínua (CW) produzem tipicamente um perfil de feixe gaussiano. Este perfil é caracterizado por uma elevada densidade de potência no centro do feixe, que diminui exponencialmente em direção às extremidades, seguindo uma curva em forma de sino. A distribuição gaussiana resulta numa saída TEM00 (Modo Eletromagnético Transversal), oferecendo uma excelente capacidade de focagem e uma elevada densidade de potência no ponto focal. Esta caraterística torna os lasers de fibra CW particularmente eficazes para corte e soldadura de metais de alta precisão.

Em contrapartida, os lasers pulsados apresentam geralmente um perfil de feixe plano (ou top-hat). Este perfil apresenta uma distribuição de energia mais uniforme ao longo da secção transversal do feixe, com arestas relativamente nítidas. A distribuição uniforme de energia dos feixes planos oferece vantagens em determinadas aplicações, como o tratamento de superfícies, o tratamento térmico e alguns tipos de soldadura, em que é desejável uma deposição de energia mais uniforme.

É de salientar que os lasers de díodo direto (DDL) também produzem normalmente um perfil de feixe semelhante à distribuição de topo plano. Embora não seja o foco desta discussão, os DDLs estão a ganhar importância em aplicações industriais devido à sua elevada eficiência e design compacto. As suas caraterísticas de feixe podem oferecer vantagens em aplicações que requerem aquecimento ou processamento uniforme em áreas maiores.

Distribuição de energia de feixes gaussianos

Distribuição de energia de uma viga de topo plano

A frequência da emissão de luz na soldadura contínua é extremamente elevada.

Quando são utilizados parâmetros e proteção de soldadura adequados, é possível obter uma soldadura uniforme e suave que não requer esmerilagem ou polimento.

A soldadura por impulsos, por outro lado, tem uma frequência de luz mais baixa e produz um som de batida claro e intermitente durante o processo de soldadura. processo de soldadura. A soldadura resultante tem um aspeto plano de escamas de peixe, semelhante a soldadura por arco de árgonou pontos de soldadura simples completos, conforme necessário.

A soldadura contínua requer apenas a seleção de alguns parâmetros, tais como a pista de soldadura adequada, a velocidade de funcionamento e a potência, o que a torna relativamente simples. A soldadura por impulsos, no entanto, requer uma consideração abrangente de vários parâmetros, incluindo a largura do impulso, a frequência de saída da luz, a potência de impulso único, a velocidade de funcionamento e a forma de onda do impulso, tornando-a um processo mais complexo.

Ponto de soldadura por impulsos (ponto de soldadura)

Cordão de soldadura contínuo

Além disso, o feixe de laser de fibra tem uma elevada densidade de energia no seu centro ótico. Com a tecnologia atual, o feixe laser pode ser transmitido eficientemente através de uma fibra com um diâmetro de núcleo muito pequeno. Isto torna os lasers de luz de média a alta potência ideais para a soldadura de penetração profunda, produzindo soldaduras com uma elevada relação profundidade/largura.

A distribuição de topo plano dos feixes de laser pulsado oferece vantagens significativas para a soldadura por condução de calor, particularmente na soldadura de emendas de placas finas.

O laser de fibra contínua perturbou significativamente a indústria da soldadura, conquistando uma quota de mercado substancial aos lasers de estado sólido de CO2 e Nd3+:YAG. Esta mudança é atribuída às suas caraterísticas superiores: maior estabilidade, menor consumo de energia, maior eficiência, qualidade de feixe excecional e maior densidade de energia. As tendências do sector indicam que esta tecnologia continuará a dominar no futuro próximo.

Apesar da ascendência do laser de fibra contínua, os lasers de estado sólido Nd3+:YAG mantêm a sua relevância em aplicações especializadas. O seu extenso historial de desenvolvimento e a sua presença estabelecida no mercado posicionam-nos bem para sectores de nicho que exigem comprimentos de onda ou caraterísticas de impulsos específicos.

Atualmente, a soldadura por laser contínuo destaca-se em aplicações de penetração profunda. A indústria de peças automóveis, por exemplo, utiliza extensivamente lasers de fibra ótica para soldadura de precisão de componentes como engrenagens de transmissão e peças de motor. À medida que as tecnologias laser de fibra e laser direto de semicondutores avançam, prevemos uma maior adoção em diversas indústrias, incluindo a aeroespacial, o fabrico de dispositivos médicos e a eletrónica avançada.

A elevada eficiência e estabilidade da soldadura a laser contínua alinham-se perfeitamente com o impulso da indústria transformadora para os princípios da Indústria 4.0. Estes lasers integram-se bem com linhas de produção automatizadas, sistemas robóticos e monitorização de processos em tempo real, permitindo processos de fabrico inteligentes que aumentam a produtividade e o controlo de qualidade.

Embora a quota de mercado da soldadura por impulsos tenha diminuído, mantém a sua relevância para aplicações específicas. Os lasers de fibra desenvolveram modos quase contínuos que competem com a soldadura por impulsos tradicional, oferecendo potências de pico elevadas com uma entrada de calor controlável. No entanto, a soldadura por impulsos continua a ser indispensável para materiais sensíveis ao calor, aplicações de micro-soldadura e cenários que exigem um controlo preciso da zona afetada pelo calor (ZAC).

O laser de estado sólido Nd3+:YAG, com as suas vantagens de custo inicial mais baixo, operação fácil e manutenção simplificada, continua a ser uma opção viável para operações de pequena e média escala e oficinas. Estes factores, combinados com a sua presença estabelecida em certas indústrias, asseguram a relevância contínua da tecnologia de soldadura por impulsos.

À medida que a tecnologia de soldadura evolui, esperamos ver mais inovações na modelação de feixes, soluções com vários feixes e técnicas de soldadura híbridas que combinam os pontos fortes de diferentes tipos de laser para enfrentar desafios complexos de fabrico.

A seleção do método de soldadura ideal entre a soldadura a laser pulsada e contínua requer uma avaliação abrangente de vários factores, incluindo o investimento inicial, os custos operacionais, os requisitos específicos do processo, a eficiência da produção e as considerações materiais.

A soldadura por laser pulsado, embora apresente uma eficiência energética global inferior, oferece um controlo preciso da entrada de calor através de uma energia de impulso único elevada. Esta caraterística torna-a particularmente adequada para materiais sensíveis ao calor, secções finas e aplicações que requerem zonas afectadas pelo calor mínimas. No entanto, o equipamento especializado e as taxas de produção potencialmente mais lentas podem levar a custos operacionais mais elevados.

A soldadura a laser contínua, em contrapartida, oferece uma eficiência energética superior e velocidades de produção mais elevadas, resultando em custos unitários mais baixos para o fabrico de grandes volumes. A entrada de calor consistente permite uma penetração mais profunda e é ideal para materiais mais espessos. Embora o investimento inicial em sistemas de laser contínuo possa ser mais elevado, os custos operacionais a longo prazo são geralmente mais baixos devido a uma melhor utilização da energia e a tempos de processamento mais rápidos.

A escolha entre estes métodos depende, em última análise, dos requisitos específicos da aplicação:

Os sistemas híbridos emergentes que combinam ambos os métodos estão agora a oferecer uma maior flexibilidade, permitindo aos fabricantes otimizar os seus processos para uma gama mais vasta de aplicações. À medida que a tecnologia laser continua a avançar, as melhorias na qualidade do feixe, na eficiência energética e nos sistemas de controlo estão a esbater ainda mais as linhas entre estas duas abordagens, conduzindo potencialmente a soluções de soldadura mais versáteis no futuro.