Já alguma vez se interrogou sobre o impacto dos diferentes tipos de motores no desempenho e na eficiência das máquinas? Este artigo analisa as principais diferenças entre motores CC e CA, motores síncronos e assíncronos e as nuances dos motores de frequência variável. Ao explorar estas distinções, obterá informações valiosas sobre a seleção de motores, manutenção e otimização da sua utilização em várias aplicações. Prepare-se para melhorar a sua compreensão do mundo da mecânica e tomar decisões informadas para os seus projectos!

Diagrama esquemático do motor DC

Diagrama esquemático do motor CA

Tal como o seu nome indica, um motor CC utiliza corrente contínua (CC) como fonte de energia, enquanto um motor CA utiliza corrente alternada (CA) como fonte de energia.

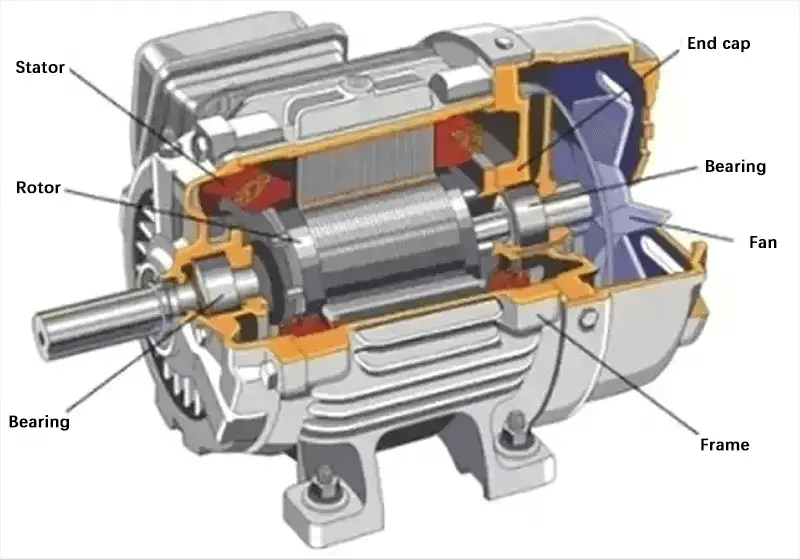

Em termos de estrutura, o princípio de um motor de corrente contínua é relativamente simples, mas a sua estrutura é complexa e difícil de manter. Por outro lado, o princípio de um motor de corrente alternada é complexo, mas a sua estrutura é relativamente simples e mais fácil de manter em comparação com um motor de corrente contínua.

Em termos de preço, os motores CC com a mesma potência são normalmente mais caros do que os motores CA. Além disso, o custo de um motor CC é mais elevado se incluir um dispositivo de regulação de velocidade para controlar a sua velocidade.

Em termos de desempenho, a velocidade de um motor CC é estável e o controlo da velocidade é preciso, o que não pode ser conseguido por um motor CA. No entanto, os motores de corrente contínua só são utilizados como substitutos dos motores de corrente alternada em caso de requisitos de velocidade rigorosos.

Embora a regulação de velocidade de um motor CA seja mais complexa, é amplamente utilizada devido à utilização generalizada de energia CA em fábricas de produtos químicos.

Um motor síncrono é um tipo de motor onde a velocidade de rotação do rotor é a mesma que a do estator. Por outro lado, um motor assíncrono é um tipo de motor em que a velocidade de rotação do rotor não é a mesma que a do estator.

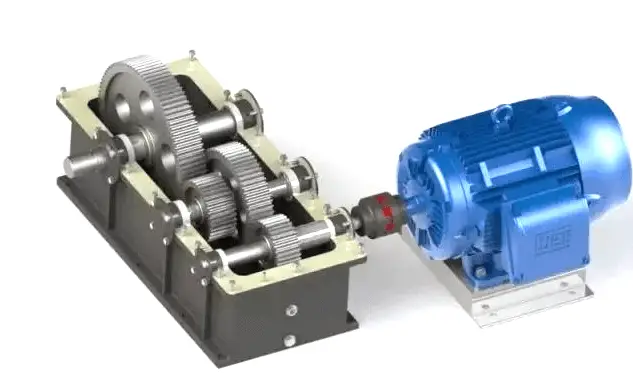

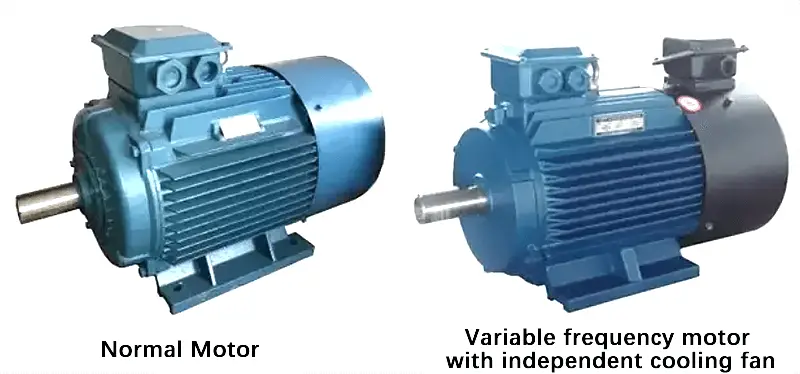

É evidente que os motores normais não podem ser utilizados como motores de frequência variável. Isto deve-se ao facto de os motores normais serem concebidos para funcionar a uma frequência constante e a uma tensão constante, o que não satisfaz plenamente os requisitos de regulação da frequência para o controlo da velocidade. Por conseguinte, não podem ser utilizados como motores de conversão de frequência.

O impacto do conversor de frequência no motor afecta principalmente a sua eficiência e o aumento da temperatura. O conversor de frequência gera vários graus de tensão e corrente harmónicas durante o funcionamento, fazendo com que o motor funcione com tensão e corrente não sinusoidais. Isto leva a um aumento no consumo de cobre do estator e do rotor, consumo de ferro e perdas adicionais no motor.

De todos os impactos, o mais significativo é o consumo de cobre do rotor, que faz com que o motor gere mais calor e reduz a sua eficiência e potência de saída. Consequentemente, o aumento de temperatura dos motores normais aumenta geralmente entre 10% e 20%.

A gama de frequências do conversor de frequência varia entre vários kilohertz e mais de dez kilohertz, o que resulta numa elevada taxa de aumento de tensão no enrolamento do estator do motor. Isto é equivalente à aplicação de uma tensão de impulso acentuada ao motor, colocando o isolamento de rotação do motor num teste rigoroso.

Quando um motor é alimentado por um conversor de frequência, a vibração e o ruído gerados por factores electromagnéticos, mecânicos, de ventilação e outros tornam-se mais complexos.

As harmónicas presentes na fonte de alimentação de frequência variável interagem com as harmónicas espaciais inerentes à parte electromagnética do motor, resultando em várias forças de excitação electromagnética e num aumento do ruído.

A ampla gama de frequências de trabalho e a grande gama de variação de velocidade do motor tornam difícil evitar a frequência de vibração natural de cada parte estrutural, resultando numa frequência de várias ondas de força electromagnética.

A baixa frequência de potência, a perda causada por harmónicos mais elevados na fonte de alimentação é substancial. Além disso, à medida que a velocidade do motor variável diminui, o volume de ar de arrefecimento diminui proporcionalmente ao cubo da velocidade de rotação, o que leva a um aumento acentuado da temperatura do motor e dificuldade em obter um binário de saída constante.

Então, como distinguir entre o motor normal e o motor de frequência variável?

Normalmente, os motores de frequência variável têm uma classificação de isolamento de F ou superior. Para aumentar a resistência do isolamento, é importante melhorar o isolamento da terra e o isolamento da volta do fio, particularmente a sua capacidade de resistir à tensão de impulso.

Para os motores de frequência variável, é importante ter em conta a rigidez dos componentes do motor e do motor completo. Devem ser feitos esforços para melhorar a frequência natural do motor para evitar a ressonância com eventuais ondas de força.

O motor de frequência variável utiliza normalmente ventilação forçada para arrefecimento, o que significa que a ventoinha de arrefecimento do motor principal é alimentada por um motor separado.

Para motores de frequência variável com uma capacidade superior a 160 kW, devem ser implementadas medidas para isolar as chumaceiras.

Isto deve-se à probabilidade de assimetria do circuito magnético e de geração de corrente no veio. Quando as correntes de alta frequência geradas por outros componentes se combinam, podem aumentar significativamente a corrente do veio, levando a danos nos rolamentos. Para evitar isto, são geralmente necessárias medidas de isolamento.

Para motor de frequência variável de potência constante

Quando a velocidade de rotação ultrapassa as 3000 rotações por minuto, é importante utilizar uma massa lubrificante especial com resistência a altas temperaturas para contrariar o aumento da temperatura da chumaceira.

A ventoinha de arrefecimento do motor de frequência variável é alimentada por uma fonte de energia separada para garantir a sua capacidade de arrefecimento contínuo.

Os conteúdos básicos necessários para a seleção do motor:

Tipo de carga, potência nominal, tensão nominal, velocidade nominal e outras condições de acionamento.

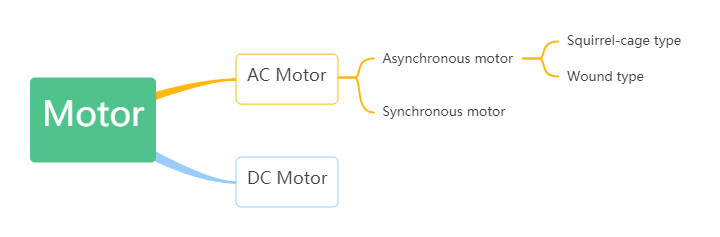

Esta questão deve ser abordada a partir das características dos motores, que podem ser simplesmente categorizados em motores de corrente contínua (CC) e motores de corrente alternada (CA), com a CA ainda dividida em motores síncronos e assíncronos.

(1) Motores de corrente contínua

A vantagem dos motores CC é a conveniência da regulação da velocidade através de ajustes de tensão, combinada com a capacidade de fornecer um binário considerável. São adequados para cargas que requerem ajustes de velocidade frequentes, tais como laminadores em fábricas de aço e elevadores em minas.

No entanto, com o avanço da tecnologia de conversão de frequência, os motores CA também podem ajustar a velocidade alterando a frequência. Embora o custo de um motor de frequência variável não seja muito superior ao dos motores normais, o preço do inversor constitui uma parte significativa do custo total do equipamento. Assim, outra vantagem dos motores CC é a sua relação custo-eficácia.

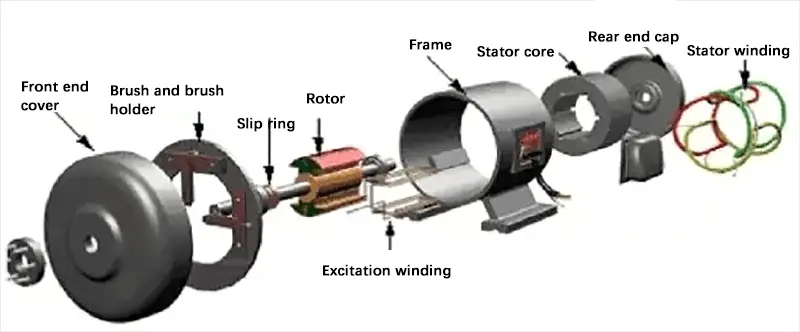

Uma desvantagem dos motores de corrente contínua é a sua estrutura complexa, que conduz inevitavelmente a um aumento das taxas de avaria. Os motores de corrente contínua, em comparação com os motores de corrente alternada, não só têm enrolamentos mais complexos (enrolamentos de excitação, comutação, compensação e armadura), como também incluem componentes adicionais como anéis colectores, escovas e comutadores.

Estes requisitos não só exigem uma elevada precisão de fabrico, como também resultam em custos de manutenção mais elevados a longo prazo.

Por conseguinte, os motores de corrente contínua encontram-se numa posição difícil nas aplicações industriais, perdendo gradualmente popularidade, mas ainda úteis durante a fase de transição. Se o utilizador dispuser de fundos suficientes, recomenda-se a escolha de um motor CA com inversor, dadas as muitas vantagens que os inversores oferecem.

(2) Motores assíncronos

As vantagens dos motores assíncronos residem na sua estrutura simples, desempenho estável, fácil manutenção e baixo custo. Têm também o processo de fabrico mais simples. Como um antigo técnico de oficina disse uma vez, as horas de trabalho gastas na montagem de um motor de corrente contínua poderiam completar aproximadamente dois motores síncronos ou quatro motores assíncronos de potência semelhante. Isto diz muito sobre a utilização generalizada de motores assíncronos na indústria.

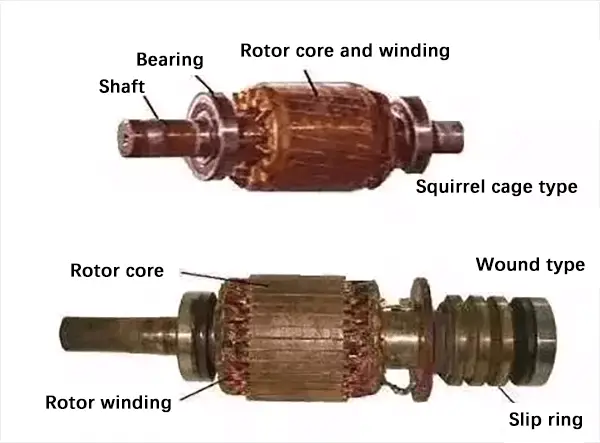

Os motores assíncronos são ainda divididos nos tipos gaiola de esquilo e rotor bobinado, diferenciados pelos seus rotores. O rotor de um motor de gaiola de esquilo é feito de barras de metal, cobre ou alumínio.

O alumínio é mais barato e, uma vez que a China é rica em bauxite, é amplamente utilizado onde os requisitos não são elevados.

No entanto, as propriedades mecânicas e eléctricas do cobre são superiores às do alumínio, e a maioria dos rotores que encontrei são feitos de cobre. Os motores de gaiola de esquilo, uma vez resolvido o problema das barras partidas, demonstram uma fiabilidade significativamente maior do que os motores com rotores enrolados.

Um inconveniente, no entanto, é que o binário gerado por um rotor metálico que corta linhas magnéticas num campo estator rotativo é relativamente pequeno e a corrente de arranque é grande, o que dificulta o manuseamento de cargas que requerem um binário de arranque elevado.

Embora o aumento do comprimento do núcleo do motor possa produzir mais binário, o efeito é bastante limitado. Os motores de rotor bobinado, por outro lado, energizam o enrolamento do rotor através de anéis deslizantes no arranque, criando um campo magnético no rotor. O movimento relativo resultante com o campo rotativo do estator produz um binário mais elevado.

Durante o arranque, a corrente de arranque é reduzida através da utilização de resistências de água, cuja resistência é controlada por um dispositivo de controlo eletrónico maduro que altera o seu valor durante o processo de arranque. Isto é adequado para cargas como laminadores e elevadores.

No entanto, como os motores assíncronos de rotor bobinado acrescentam componentes como anéis colectores e resistências de água, o custo total do equipamento é um pouco mais elevado. Em comparação com os motores CC, têm uma gama de ajuste de velocidade mais estreita e um binário relativamente menor, pelo que o seu valor é inferior.

No entanto, uma vez que os motores assíncronos estabelecem um campo magnético rotativo através da energização do enrolamento do estator, que é um componente indutivo que não realiza trabalho, retiram energia reactiva da rede, criando um impacto significativo.

Por exemplo, quando um grande aparelho indutivo é ligado à rede, a tensão da rede cai e o brilho das luzes eléctricas diminui abruptamente.

Por conseguinte, as empresas de eletricidade podem restringir a utilização de motores assíncronos, o que muitas fábricas têm de ter em conta. Alguns grandes consumidores de eletricidade, como as fábricas de aço e alumínio, optam por estabelecer as suas próprias centrais eléctricas, formando redes independentes, para aliviar estas restrições de utilização.

Assim, para que um motor assíncrono possa satisfazer as necessidades de cargas de elevada potência, deve estar equipado com um dispositivo de compensação de potência reactiva. Em contrapartida, os motores síncronos podem fornecer potência reactiva à rede através de dispositivos de excitação. Quanto maior for a potência, mais evidentes são as vantagens dos motores síncronos, criando assim um palco para a sua utilização.

(3) Motores síncronos

Além de compensar a potência reactiva num estado de sobre-excitação, as vantagens dos motores síncronos também incluem:

1) A velocidade do motor síncrono segue rigorosamente n=60f/p, permitindo um controlo preciso da velocidade.

2) Oferecem uma elevada estabilidade de funcionamento; em caso de queda súbita da tensão da rede, o sistema de excitação reforça normalmente a excitação para garantir um funcionamento estável, enquanto o binário de um motor de indução (proporcional ao quadrado da tensão) diminuiria significativamente.

3) A capacidade de sobrecarga é maior do que a de um motor de indução comparável.

4) Apresentam uma elevada eficiência operacional, especialmente no caso dos motores síncronos de baixa velocidade.

Os motores síncronos não podem arrancar diretamente; requerem um arranque por indução ou por conversão de frequência. O arranque por indução refere-se ao processo em que um enrolamento de arranque semelhante ao enrolamento em gaiola de esquilo de um motor de indução é instalado no rotor do motor síncrono.

Uma resistência suplementar com um valor de resistência cerca de dez vezes superior ao do enrolamento de excitação é ligada em série no circuito de excitação para formar um circuito fechado, permitindo que o estator do motor síncrono seja ligado diretamente à rede.

O motor arranca então como um motor de indução, e quando a velocidade atinge a velocidade sub-síncrona (95%), a resistência adicional é desligada. O arranque por conversão de frequência não é aqui abordado. Assim, uma das desvantagens dos motores síncronos é a necessidade de equipamento adicional para o arranque.

Um motor síncrono funciona com corrente de excitação. Sem excitação, o motor é assíncrono. A excitação é um sistema de corrente contínua aplicado ao rotor, com uma velocidade de rotação e polaridade consistentes com o estator.

Se houver problemas com a excitação, o motor perderá a sincronia, não se ajustará e accionará um mecanismo de proteção, fazendo com que o motor dispare devido a "falha de excitação". Por conseguinte, outra desvantagem dos motores síncronos é a necessidade de um dispositivo de excitação adicional.

Antigamente, esta era alimentada diretamente por um motor de corrente contínua, mas agora é maioritariamente alimentada por retificação de tiristores. Como diz o ditado, quanto mais complexa for a estrutura e quanto maior for o número de equipamentos, maior será o número de potenciais pontos de falha e, consequentemente, maior será a taxa de avarias.

Com base nas características de desempenho dos motores síncronos, as suas aplicações encontram-se principalmente em guinchos, moinhos, ventiladores, compressores, laminadores, bombas de água e outras cargas.

Em resumo, o princípio para a seleção de um motor é que, desde que o desempenho do motor satisfaça os requisitos da máquina de produção, deve ser dada prioridade aos motores com estruturas mais simples, preços mais baixos, funcionamento fiável e manutenção conveniente.

A este respeito, os motores de corrente alternada são superiores aos motores de corrente contínua, os motores de indução de corrente alternada são superiores aos motores síncronos de corrente alternada e os motores de indução de gaiola de esquilo são superiores aos motores de indução de rotor bobinado.

Para máquinas de produção que funcionam continuamente com cargas estáveis e sem requisitos especiais de arranque ou travagem, é preferível utilizar um motor de indução de gaiola de esquilo padrão, que é amplamente utilizado em máquinas, bombas de água, ventiladores e muito mais.

As máquinas de produção que requerem arranques e paragens frequentes e que exigem um elevado binário de arranque e de travagem, tais como pontes-guindaste, guinchos de minas, compressores de ar e laminadores irreversíveis, devem utilizar um motor de indução de rotor bobinado.

Nos casos em que não há necessidade de ajuste de velocidade e é necessária uma velocidade constante ou é necessária uma melhoria do fator de potência, devem ser utilizados motores síncronos. Estes são adequados para bombas de água de média e grande capacidade, compressores de ar, guinchos, rebarbadoras e muito mais.

Para máquinas de produção que requerem uma gama de ajuste de velocidade superior a 1:3 e que necessitam de uma regulação de velocidade suave e estável, recomenda-se a utilização de motores CC com excitação separada, motores de indução em gaiola de esquilo ou motores síncronos com controlo de velocidade por frequência. Estes são adequados para grandes máquinas-ferramentas de precisão, plainas de pórtico, laminadores, guinchos e muito mais.

As máquinas de produção que requerem um binário de arranque elevado e têm propriedades mecânicas suaves devem utilizar motores CC excitados em série ou compostos. Estes são ideais para veículos eléctricos, locomotivas eléctricas, gruas para trabalhos pesados e muito mais.

A potência nominal de um motor elétrico refere-se à sua potência de saída, também conhecida como potência do veio ou capacidade, que é um parâmetro caraterístico do motor. Quando as pessoas perguntam sobre o tamanho do motor, referem-se normalmente à potência nominal e não às dimensões físicas.

A potência nominal é a métrica mais importante quando se quantifica a capacidade de carga do motor e é um parâmetro necessário quando se selecciona um motor.

(em que Pn se refere à potência nominal, Un se refere à tensão nominal, In se refere à corrente nominal, cosθ é o fator de potência e η é a eficiência)

O princípio da escolha da capacidade correcta do motor deve basear-se na premissa de que o motor pode satisfazer os requisitos de carga da maquinaria de produção e decidir a potência do motor da forma mais económica e razoável.

Se a potência for escolhida demasiado elevada, resultará num aumento do investimento em equipamento e em desperdício, e o motor funcionará frequentemente em subcarga, resultando em baixa eficiência e fator de potência. Inversamente, se a potência for escolhida demasiado baixa, o motor funcionará em sobrecarga, provocando danos prematuros.

Há três factores principais que determinam a potência de um motor:

1) O aquecimento e a subida de temperatura do motor, que é o fator mais importante para determinar a potência do motor;

2) A capacidade de sobrecarga de curta duração do motor;

3) Para os motores assíncronos de gaiola de esquilo, a capacidade de arranque também deve ser considerada.

Em primeiro lugar, a máquina de produção específica, com base no seu aquecimento, aumento de temperatura e requisitos de carga, calcula e selecciona a potência de carga. Em seguida, o motor selecciona preliminarmente a potência nominal com base na potência de carga, no ciclo de funcionamento e nos requisitos de sobrecarga.

Após a pré-seleção da potência nominal do motor, este deve ser submetido a verificações de aquecimento, capacidade de sobrecarga e, quando necessário, capacidade de arranque. Se alguma destas verificações falhar, o motor deve ser novamente selecionado e verificado até que todos os parâmetros sejam aprovados.

Por conseguinte, o ciclo de funcionamento é também um requisito necessário a fornecer. Se não houver qualquer requisito, será processado de acordo com o ciclo de funcionamento S1 mais comum; os motores com requisitos de sobrecarga também têm de fornecer os múltiplos de sobrecarga e o tempo de funcionamento correspondente; os motores assíncronos de gaiola de esquilo que accionam cargas de elevada inércia, como as ventoinhas, também têm de fornecer o momento de inércia da carga e a curva do binário de arranque para verificação da capacidade de arranque.

Todas as selecções de potência nominal acima mencionadas são realizadas sob a premissa de uma temperatura ambiente padrão de 40°C. Se a temperatura ambiente onde o motor funciona mudar, a potência nominal do motor deve ser revista.

Com base em cálculos teóricos e na prática, a diferentes temperaturas ambiente, a potência do motor pode aumentar ou diminuir aproximadamente de acordo com a tabela abaixo.

Por conseguinte, em zonas com climas rigorosos, a temperatura ambiente também deve ser indicada. Por exemplo, na Índia, a temperatura ambiente tem de ser verificada a 50°C.

Além disso, a altitude elevada também pode afetar a potência do motor; quanto maior for a altitude, maior será o aumento da temperatura do motor e menor será a potência de saída. Os motores utilizados a grandes altitudes também têm de ter em conta os efeitos da descarga de corona.

Quanto à atual gama de potência do motor no mercado, apresento os seguintes dados da tabela de desempenho da minha empresa para referência:

A tensão nominal de um motor refere-se à tensão da linha nas suas condições nominais de funcionamento. A escolha da tensão nominal do motor depende da tensão de alimentação do sistema elétrico da instalação e da capacidade do motor.

A seleção da tensão nominal para os motores CA depende principalmente do nível de tensão de alimentação no local de utilização. A rede de baixa tensão comum é de 380V, pelo que a tensão nominal é normalmente 380V (ligação Y ou Δ), 220/380V (ligação Δ/Y) ou 380/660V (ligação Δ/Y).

Quando a potência dos motores de baixa tensão atinge um determinado nível (por exemplo, 300KW/380V), torna-se difícil ou demasiado dispendioso aumentar a corrente devido à limitação da capacidade do fio.

Nesses casos, é necessário obter uma potência elevada aumentando a tensão. A tensão de alimentação habitual para a rede de alta tensão é de 6000V ou 10000V, mas nos países estrangeiros, existem também níveis de tensão de 3300V, 6600V e 11000V.

Os motores de alta tensão têm a vantagem de serem muito potentes e resistentes ao choque. No entanto, também têm a desvantagem da elevada inércia, o que os torna difíceis de arrancar e travar.

A tensão nominal de um motor CC também precisa de corresponder à tensão da fonte. Geralmente é de 110V, 220V ou 440V. O nível de tensão normalmente utilizado é 220V, mas para motores de alta potência, pode ser aumentado para 600-1000V.

Quando a fonte de alimentação CA é de 380V e é utilizado um circuito de retificação de silício controlável por ponte trifásica para a alimentação, a tensão nominal do motor CC deve ser fixada em 440V. Se for alimentado por uma fonte trifásica de retificação de silício controlável de meia onda, a tensão nominal do motor CC deve ser de 220V.

A velocidade nominal de um motor elétrico refere-se à sua velocidade em determinadas condições de funcionamento.

Tanto o motor elétrico como a máquina que acciona têm as suas próprias velocidades nominais. Ao escolher a velocidade de um motor elétrico, deve ter-se em conta que uma velocidade demasiado baixa não é desejável. Isto porque quanto mais baixa for a velocidade nominal de um motor elétrico, mais fases tem, o que resulta num tamanho maior e num custo mais elevado.

Simultaneamente, a velocidade do motor elétrico não deve ser demasiado elevada, pois isso complicaria o mecanismo de transmissão e dificultaria a sua manutenção.

Além disso, a uma potência fixa, o binário do motor é inversamente proporcional à velocidade.

Para aqueles com baixos requisitos de arranque e de travagem, pode ser feita uma comparação abrangente do ponto de vista do investimento inicial, da ocupação de espaço e dos custos de manutenção, considerando várias velocidades nominais diferentes, e depois pode ser determinada a velocidade nominal final.

Para aqueles que arrancam, travam e invertem frequentemente, mas o tempo de transição tem pouco impacto na produtividade, a relação de velocidade e a velocidade nominal do motor elétrico são escolhidas principalmente para minimizar as perdas do processo de transição, para além de considerar o investimento inicial. Por exemplo, os motores de elevador, que requerem inversões frequentes e têm um binário elevado, têm uma velocidade baixa. Isto resulta num motor de grandes dimensões e num custo elevado.

Quando a velocidade do motor é elevada, também se deve considerar a velocidade crítica do motor. Todos os rotores do motor vibram durante o funcionamento e a amplitude do rotor aumenta com a velocidade.

A uma determinada velocidade, a amplitude atinge o seu máximo (também conhecida como ressonância) e, para além desta velocidade, a amplitude diminui gradualmente com o aumento da velocidade e estabiliza dentro de um determinado intervalo. Esta velocidade, em que a amplitude do rotor está no seu máximo, é conhecida como a velocidade crítica do rotor.

Esta velocidade é igual à frequência natural do rotor. À medida que a velocidade continua a aumentar e se aproxima do dobro da frequência natural, a amplitude aumenta novamente. A velocidade igual ao dobro da frequência natural é designada por velocidade crítica de segunda ordem. O mesmo acontece com a terceira ordem, a quarta ordem e assim por diante.

Se o rotor funcionar à velocidade crítica, ocorrerão vibrações graves e a flexão do veio aumentará acentuadamente, o que, com o tempo, pode resultar numa deformação por flexão grave ou mesmo na rutura do veio. A velocidade crítica de primeira ordem de um motor é geralmente superior a 1500 rpm, pelo que o impacto da velocidade crítica não é normalmente considerado para motores convencionais de baixa velocidade.

Por outro lado, para motores de alta velocidade bipolares, com uma velocidade nominal próxima das 3000 rpm, o impacto deste efeito deve ser considerado e o motor não deve ser operado à velocidade crítica durante um período prolongado.

De um modo geral, o tipo de carga accionada, a potência nominal, a tensão nominal e a velocidade nominal do motor podem determinar aproximadamente o motor.

No entanto, se quiser satisfazer de forma óptima os requisitos de carga, estes parâmetros básicos estão longe de ser suficientes.

Os parâmetros adicionais necessários incluem a frequência, o ciclo de funcionamento, os requisitos de sobrecarga, a classe de isolamento, a classe de proteção, a inércia rotacional, a curva de binário de carga, o método de instalação, a temperatura ambiente, a altitude, os requisitos exteriores, etc., fornecidos de acordo com circunstâncias específicas.

Em caso de funcionamento ou avaria do motor, podem ser utilizados quatro métodos para prevenir e retificar o problema de forma atempada, garantindo assim o funcionamento seguro do motor.

Observar a existência de anomalias durante o funcionamento do motor, que são principalmente indicadas pelos cenários seguintes:

1). Se o enrolamento do estator sofrer um curto-circuito, o motor pode produzir fumo.

2). Se o motor funcionar sob sobrecarga grave ou perda de fase, a velocidade diminuirá e ouvir-se-á um zumbido alto.

3). Se a rede de manutenção do motor funcionar normalmente mas parar subitamente, podem ser observadas faíscas em partes soltas da cablagem. Isto pode dever-se a um fusível queimado ou a um componente preso.

4). Se o motor vibrar excessivamente, pode ser devido a um dispositivo de transmissão preso, a uma má fixação do motor ou a um parafuso de pé solto.

5). A descoloração, as marcas de queimadura e as marcas de fumo nos contactos internos e nas ligações do motor podem indicar sobreaquecimento local, mau contacto nas ligações dos condutores ou queima do enrolamento.

O motor deve emitir um som de "zumbido" uniforme e ligeiro durante o funcionamento normal, sem quaisquer ruídos adicionais ou sons especiais. Se o nível de ruído for demasiado elevado, incluindo eletromagnético, de rolamentos, de ventilação, de fricção mecânica, etc., pode indicar um potencial problema ou avaria.

(1) Para o ruído eletromagnético, se o motor produzir um som alto e pesado, as possíveis causas são:

(2) O som dos rolamentos deve ser monitorizado regularmente durante o funcionamento do motor. Isto pode ser feito pressionando uma extremidade de uma chave de fendas contra o instalação de rolamentos e mantendo a outra extremidade perto do ouvido para ouvir o som de funcionamento.

Se a chumaceira estiver a funcionar normalmente, deve produzir um som contínuo e pequeno de "ruído", sem qualquer alteração de alto para baixo ou sons de fricção de metal.

(3) Se o mecanismo de transmissão e o mecanismo de acionamento produzirem um som contínuo e não incerto, a causa pode ser a seguinte

As avarias de um motor podem ser detectadas e evitadas através do olfato.

Para verificar a existência de avarias, abra a caixa de derivação e cheire-a para detetar quaisquer odores a queimado ou invulgares.

Se houver um cheiro a tinta, isso pode indicar que a temperatura interna do motor é demasiado elevada.

A presença de um cheiro forte e pungente ou de um cheiro a queimado pode indicar que o isolamento ou o enrolamento foram danificados.

Mesmo que não se note qualquer odor, é importante medir a resistência de isolamento entre o enrolamento e o invólucro com um megómetro.

Se a resistência de isolamento for inferior a 0,5 biliões de ohms, o motor deve ser seco. Um valor de resistência de zero indica que o motor foi danificado.

O contacto com a temperatura de várias partes do motor também pode ajudar a diagnosticar falhas.

Por razões de segurança, é preferível utilizar as costas da mão para tocar na carcaça do motor e nas peças próximas da chumaceira ao verificar a temperatura.

Se for detectada uma temperatura anormal, esta pode dever-se a várias razões, tais como

Se a temperatura à volta da chumaceira for excessivamente elevada, pode ser causada por danos na chumaceira ou por falta de óleo de lubrificação.

De acordo com os regulamentos, a temperatura máxima dos rolamentos não deve exceder 95 ℃ e a temperatura máxima dos rolamentos deslizantes não deve exceder 80 ℃, com um aumento de temperatura não superior a 55 ℃ (calculado como a diferença entre a temperatura do rolamento e a temperatura ambiente durante o teste).

As causas e soluções potenciais para o aumento excessivo da temperatura nos rolamentos incluem:

Na secção "Solução", devem ser feitas as seguintes revisões: