O que torna a fundição especial tão crucial na indústria moderna? Este processo é essencial para produzir aços e ligas de alta qualidade utilizados em áreas exigentes como a aeroespacial e a eletrónica. Os métodos convencionais não conseguem satisfazer os requisitos rigorosos destas aplicações, necessitando de técnicas avançadas como a fusão por indução, a metalurgia por electroescória e a refusão por arco a vácuo. Neste artigo, ficará a conhecer os vários métodos de fusão especiais e as suas vantagens únicas, ajudando-o a compreender o seu papel fundamental no fabrico de produtos metálicos de qualidade superior.

A fusão especial é um método especial e eficaz para produzir aço especial, ligas de alta temperatura, ligas de precisão e aços de alta liga.

Os materiais metálicos representados pelo aço têm sido amplamente utilizados na economia nacional, na construção da defesa nacional, nos domínios científico e tecnológico, etc.

O rápido progresso da tecnologia eletrónica contemporânea, da tecnologia aeroespacial, da tecnologia de navegação e de energia e de outros domínios tem suscitado requisitos cada vez mais elevados em termos de qualidade e variedade de aço e ligas.

Por exemplo, é necessário que o aço ou as ligas possam trabalhar de forma fiável num ambiente de alta temperatura, alta pressão, alta velocidade, carga dinâmica, alta radiação e meio altamente corrosivo.

No entanto, os métodos de fusão convencionais, como o conversor, o forno de soleira aberta e o forno de arco, são difíceis de satisfazer os requisitos actuais e não podem fornecer produtos de qualidade tão elevada, o que exige a utilização de métodos de fusão especiais.

Os métodos comuns de fusão especializada incluem a fusão por indução, a metalurgia por electroescória, arco de plasma fusão, refusão por arco em vácuo e processo de fusão por feixe de electrões.

(1) Fusão por indução

A fusão por indução é um método de aquecimento e fusão de metais que utiliza o princípio da indução electromagnética.

De acordo com a frequência, pode ser dividido em forno de frequência de potência, forno de frequência média e forno de alta frequência; de acordo com a atmosfera e a estrutura, pode ser classificado em forno de indução de vácuo e forno de indução de plasma e outros fornos para diferentes fins.

Os fornos de alta frequência são utilizados principalmente para a fundição de ferro fundido, os fornos de alta frequência são utilizados principalmente para investigação laboratorial, enquanto os fornos de média frequência são utilizados principalmente para a produção de aço e ligas de alta qualidade, com vantagens de velocidade de fusão rápida, elevada eficiência de produção, forte adaptabilidade, utilização flexível, bom efeito de agitação electromagnética e operação de arranque conveniente.

Atualmente, a fusão em forno de indução tornou-se um método importante para a produção de ligas especiais, tais como aço especial, ligas de precisão, ligas para aquecimento elétrico, ligas de alta temperatura e ligas resistentes à corrosão.

(2) Metalurgia das escórias eléctricas

A metalurgia das escórias eléctricas é um método de fusão especial que utiliza o calor gerado pela resistência das escórias provocada pela passagem da corrente através das escórias líquidas para aquecer e refinar o metal.

O seu núcleo é a refundição por electroescória (ESR), que visa purificar ainda mais o aço e as ligas e melhorar a estrutura cristalina dos lingotes com base na refinação inicial, obtendo assim produtos metálicos de alta qualidade.

A refusão por electroescória é adequada para a produção de peças forjadas de média e grande dimensão. O produto após a refusão tem baixo teor de fósforo e enxofre, baixa não metálico inclusões, estrutura densa do lingote refundido e fundição sem encolhimento, melhorando consideravelmente a qualidade do produto, bem como as suas propriedades mecânicas, desempenho de processamento e usabilidade.

(3) Fusão por arco sob vácuo

A fusão por arco sob vácuo pode formar um baixo potencial de oxigénio e condições de fusão a alta temperatura, pelo que foi utilizada já no século passado para a fusão de metais refractários ou oxidáveis, como a platina, o tântalo e o tungsténio.

Com o desenvolvimento da indústria mecânica, o método de refusão por arco com elétrodo consumível em vácuo tem sido aplicado com êxito na produção de titânio e suas ligas, ligas de precisão, ligas de alta temperatura e metais refractários.

Este método de fusão desenvolveu-se rapidamente nas décadas de 1940 e 1950, com capacidades cada vez maiores. Até à data, na fundição especializada, a fusão por arco sob vácuo continua a ser um dos principais métodos de refusão e de refinação.

(4) Fusão por feixe de electrões

A refusão por feixe de electrões (EBM) é um método de fusão que utiliza um canhão de electrões para emitir feixes de electrões de alta velocidade como fonte de calor para fundir metais em condições de alto vácuo.

Começou com a fundição de metais refractários (tântalo, nióbio, háfnio, tungsténio, molibdénio, etc.) e expandiu-se agora para a produção de materiais semicondutores, ligas magnéticas de alto desempenho e alguns aços especiais, tais como aço para rolamentosaço inoxidável resistente à corrosão e ferro puro de carbono ultra-baixo.

Além disso, os fornos de refusão por feixe de electrões podem também ser utilizados para fundir certas ligas resistentes ao calor, especialmente ligas contendo tungsténio e molibdénio com nióbio ou tântalo como componente principal.

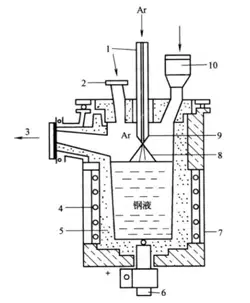

(5) Fusão por arco de plasma

A fusão por plasma é um novo método de fusão que utiliza um arco de plasma como fonte de calor para fundir, refinar e refundir metais.

As vantagens potenciais da utilização de um arco de plasma como fonte de calor metalúrgico são: energia concentrada, alta temperatura (5000-300.000 K), fluxo rápido de iões (100-500 m/s), aquecimento rápido e reação rápida, etc. O gás encontra-se num estado ionizado e a atividade de reação é forte.

O gás pode ser selecionado de acordo com as necessidades, como a utilização de gases redutores (hidrogénio, monóxido de carbono, alcanos e alcenos, etc.) para reduzir ou refinar diretamente a carga, e pode também desoxidar para tornar os lingotes livres de produtos de desoxidação residuais.

Sob a ação do arco de plasma de alta temperatura, as impurezas como o S, P, Pb, Bi, Sn e As são fáceis de volatilizar. Pode fundir-se materiais metálicos e também fundir materiais não metálicos.

A fundição especial é um método especial e eficaz para produzir ligas avançadas, tais como aço especial, ligas de alta temperatura, ligas de precisão, aço de alta liga, metais refractários e ligas, titânio e ligas de titânio, ligas de aquecimento elétrico, etc.

(1) A liga de precisão, um tipo de metal e liga com propriedades físicas especiais, é principalmente utilizada para fabricar materiais importantes, tais como instrumentos de precisão, controlos, telemetria, aparelhos eléctricos, acessórios e dispositivos electrónicos no sector aeroespacial, bem como sensores e transdutores em sistemas de armamento, com base nas suas propriedades físicas e não em componentes estruturais.

Na China, a letra "J" é utilizada antes de um número para indicar a categoria da liga; por exemplo, "1J" representa uma liga magnética macia, "2J" representa uma liga magnética permanente, "3J" representa uma liga elástica, "4J" representa uma liga de expansão térmica, "5J" representa um bimetal térmico e "6J" representa uma liga de resistência.

(2) A liga de alta temperatura (liga resistente a altas temperaturas ou superliga resistente ao calor) é uma importante material metálico para turbinas a gás de aviação, turbinas a gás de navios e motores de foguetões. Tem uma maior resistência à deformação por fluência e à fratura por fluência, bem como resistência à corrosão e ao choque térmico.

(1) Controlo de componentes:

Para além do controlo de C, Mn, Si, P, S, que são normalmente controlados na produção de aço, o controlo de componentes inclui também o controlo de elementos de liga como Cr, Ni, Mo, W, Nb, V, Al, Ti, e oligoelementos B, Ce, La, Zr, Mg, Ca, Hf, Y, Sm. A possibilidade de controlar a composição de forma óptima depende em grande medida do processo de fundição.

(2) Pureza:

A pureza do aço e das ligas refere-se à quantidade de impurezas nocivas e ao teor de gás, incluindo principalmente os seguintes aspectos.

1. Impurezas não metálicas

As impurezas não metálicas referem-se normalmente a S, P, Ce, Br, I, etc. Os diferentes tipos de aço têm requisitos diferentes para o teor de S e P.

Por exemplo, para o aço normal, w(S)≤0,055%, w(P)≤0,045%; para o aço de alta qualidade, w(S)≤0,045%, w(P)≤0,040%; para liga de açopara o aço avançado de alta qualidade, w(S)≤0,030%, w(P)≤0,035%; enquanto que para algumas ligas de alta temperatura, w(S)≤0,030%.

Para Ce, Br, I, etc., algumas normas técnicas estipulam que devem ser inferiores a 0,0025%.

2. Gás

Em geral, quanto menor for o teor de oxigénio, hidrogénio e azoto no aço e ligas, melhor será o seu desempenho.

3. Inclusões não metálicas

A influência das inclusões não metálicas no desempenho do aço e das ligas não está apenas relacionada com a sua quantidade, mas também com o seu tipo, tamanho, morfologia e distribuição.

Por conseguinte, o conteúdo e o estado de distribuição das inclusões não metálicas são um dos indicadores importantes para avaliar a qualidade do aço e das ligas, e a inspeção convencional utiliza o método de comparação de graus normalizado.

4. Impurezas metálicas

As impurezas metálicas referem-se principalmente a Pb, Sn, As, Sb, Bi e outras impurezas de oligoelementos no aço e nas ligas. O teor de impurezas metálicas tem um impacto significativo no desempenho do aço e das ligas.

5. Estrutura do molde

A estrutura de fundição dos lingotes de aço e de ligas tem uma influência importante na plasticidade do trabalho a quente dos lingotes e na propriedades mecânicas do aço.

A estrutura de fundição de bons produtos metalúrgicos deve ter as seguintes condições: as especificações cumprem os requisitos; a qualidade da superfície é boa; a contração é pequena; o lingote é denso; a composição e a estrutura organizacional são uniformes, o grau de segregação é pequeno; a estrutura cristalina é boa.

(1) O controlo dos componentes afecta o desempenho do aço e das ligas.

Os diferentes métodos de fundição têm diferentes graus de controlo dos componentes, sendo que os fornos de arco a vácuo controlam melhor os elementos facilmente oxidáveis e a refusão por escória eléctrica tem menos perdas de elementos voláteis.

(2) A pureza afecta o desempenho do aço e das ligas.

A fusão a vácuo tem um baixo teor de impurezas metálicas nocivas e de oxigénio, e a refusão por electroescória tem uma boa capacidade de dessulfuração e de remoção de inclusões de óxido.

(3) O controlo da microestrutura afecta o desempenho do aço e das ligas.

Os lingotes de refusão por electroescória têm um desenvolvimento de eixo cristalino colunar e baixa segregação de porosidade.

2.1.1 Princípio de funcionamento do forno de indução

Todos os tipos de fornos de indução, independentemente de serem com ou sem núcleo, bem como de funcionarem a baixa frequência, frequência intermédia ou alta frequência, o seu circuito básico é composto por uma fonte de alimentação variável, condensadores, uma bobina de indução e materiais metálicos do forno no cadinho (Figura 2-1).

(1) Princípio do aquecimento por indução

O princípio do aquecimento por indução baseia-se nas duas leis básicas da eletricidade seguintes: em primeiro lugar, a lei de Faraday da indução electromagnética.

E=B-L-v-sin∠(v-B) (2-1)

onde L é o comprimento do fio no campo magnético;

(v-B) é o ângulo entre a direção da intensidade da indução magnética e a direção da velocidade.

A outra lei fundamental é a lei de Joule-Lenz. Esta lei é também conhecida como o princípio do efeito térmico elétrico. A lei de Joule-Lenz pode ser expressa sob a forma da equação (2-3):

Q = I 2 R t (2-2)

em que Q é o calor de Joule-Lenz, em J; I é a intensidade da corrente, em A;

R é a resistência do condutor, em Ω; t é o tempo em que o condutor é energizado, em s.

Quando uma corrente alternada com uma frequência f flui através da bobina de indução de um forno de indução sem núcleo, é gerado um campo magnético alternado no espaço que rodeia a bobina de indução e as suas imediações.

A polaridade, a força de indução magnética e a frequência do campo magnético alternado mudam com a corrente alternada que gera este campo magnético alternado. Se o cadinho for revestido com a bobina de indução e preenchido com materiais metálicos de forno, parte das linhas de campo magnético do campo magnético alternado passará através dos materiais metálicos de forno.

A alternância das linhas de campo magnético é equivalente ao movimento relativo das linhas de campo magnético de corte entre os materiais metálicos do forno e as linhas de campo magnético.

Por conseguinte, será gerada uma força eletromotriz induzida (E) nos materiais do forno metálico, e a sua magnitude pode ser determinada pela seguinte equação:

E = 4,44 Ф- f - n (2-3)

em que Ф é o fluxo magnético do campo magnético alternado na bobina de indução, em Wb;

f é a frequência da corrente alternada, em Hz;

n é o número de voltas do circuito formado pelos materiais do forno, normalmente n=1;

A partir da equação acima, pode ver-se que, para gerar uma maior tensão induzida nos materiais do forno, pode utilizar-se teoricamente um aumento do fluxo magnético, da frequência e do número de espiras.

No entanto, uma vez que as linhas de campo magnético geradas após a bobina de indução ser energizada são forçadas a passar através do ar (no caso de um forno de indução sem núcleo), e o ar tem uma elevada relutância magnética, o fluxo magnético é relativamente pequeno, dificultando o aumento do fluxo magnético, e o número de voltas dos materiais do forno é geralmente igual a l.

Por conseguinte, para aumentar a tensão induzida, é preferível utilizar o método de aumento da frequência.

Como os próprios materiais do forno metálico formam um circuito fechado t, a corrente induzida (I) gerada nos materiais do forno metálico é:

em que R é a resistência efectiva do material do forno metálico, em Ω;

A taxa de aquecimento do material do forno depende da corrente induzida, da resistência efetiva do material do forno e do tempo de energização. A corrente induzida depende da magnitude da força eletromotriz induzida, isto é, da magnitude do fluxo magnético que passa através do material do forno e da freqüência da corrente alternada que flui através dele. A magnitude da corrente induzida depende do tamanho do bloco de material do forno.

(2) Agitação electromagnética

Quando uma corrente induzida flui através do material do forno, este será inevitavelmente sujeito a forças electromagnéticas, causando um movimento direcional do material metálico do forno, ou seja, o efeito de "agitação electromagnética". As suas vantagens são as seguintes:

1) temperatura uniforme do metal líquido.

2) Homogeneização do líquido metálico.

3) Melhorar as condições cinéticas das reacções físicas e químicas.

2.1.2 Equipamento de trabalho do forno de indução

Os fornos de indução podem ser divididos em dois tipos: os fornos sem núcleo e os fornos com núcleo, sendo estes últimos raramente utilizados na produção de aço, pelo que não serão aqui abordados. No que respeita aos fornos de indução sem núcleo, podem geralmente ser classificados em três tipos, de acordo com a frequência de alimentação o forno de linha (com uma frequência de 50 ou 60 Hz), que está diretamente ligado à rede eléctrica através de um transformador e é utilizado principalmente para a fusão de ferro fundido; o forno de alta frequência (com uma gama de frequências de 10KHz a 300KHz), que utiliza um oscilador de tubo eletrónico de alta frequência e é utilizado principalmente para pequenas investigações laboratoriais; e o forno de média frequência (com uma gama de frequências de 150Hz a 10000Hz), que utiliza um grupo gerador de média frequência, um triplicador ou um tiristor estático conversor de frequência.

O conjunto completo de equipamento para fornos de indução de média frequência inclui: a fonte de alimentação e a parte de controlo elétrico, o corpo do forno, o dispositivo de transmissão e o sistema de arrefecimento a água.

(1) Aquecimento por indução electromagnética. Como o método de aquecimento é diferente, os fornos de indução não requerem eléctrodos de grafite necessários para o aquecimento por arco elétrico, nem zonas de sobreaquecimento localizadas sob o arco, eliminando assim a possibilidade de aumento de carbono nos eléctrodos. Os fornos de indução podem fundir aço com baixo teor de carbono e ligas que são difíceis de fundir em fornos de arco elétrico, criando condições favoráveis para a produção de produtos com baixo teor de gás.

(2) Existe um certo nível de agitação electromagnética na poça de fusão. A agitação do metal causada pela indução electromagnética promove a uniformidade da composição e da temperatura, a coalescência das inclusões, o crescimento e a flutuação do aço. A perda de elementos de liga durante o processo de fusão no forno de indução é relativamente pequena, pelo que a composição prevista é mais precisa, o que favorece o controlo dos componentes e reduz o tempo de fusão.

(3) O rácio da área de superfície da poça de fusão é pequeno. Este facto é vantajoso para reduzir a perda de elementos facilmente oxidáveis no metal fundido e para reduzir a absorção de gases. Por conseguinte, os fornos de indução criaram condições relativamente favoráveis para a fusão de aços e ligas de alta liga, especialmente os que contêm titânio, alumínio ou boro. No entanto, é propenso a formar uma fluidez fraca, baixa resistência à reação, o que não é propício à reação metalúrgica na interface da escória e do aço. Por este motivo, os requisitos para as matérias-primas na fusão em forno de indução são relativamente rigorosos.

(4) Ajuste conveniente da potência de entrada. Durante o processo de fusão do forno de indução, a potência de entrada pode ser convenientemente ajustada. Assim, a temperatura de fusão da poça de fusão pode ser controlada com maior precisão, o forno pode ser isolado e o aço pode ser produzido várias vezes, criando condições para a fusão de produtos com diferentes composições num único lote.

(5) A mesma fonte de energia pode fornecer energia a vários fornos de capacidade diferente (mas não ao mesmo tempo), pelo que a flexibilidade dos fornos de indução é maior do que a dos fornos de arco elétrico em termos de capacidade de fundição.

(6) Elevada eficiência térmica. O método de aquecimento dos fornos de indução e a pequena área de superfície resultam numa menor dissipação de calor, pelo que a eficiência térmica dos fornos de indução é superior à dos fornos eléctricos de arco. No entanto, a eficiência eléctrica dos fornos de indução é inferior à dos fornos eléctricos de arco, pelo que a eficiência total dos dois tipos de fornos eléctricos é semelhante.

(7) Menos fumo e pouca poluição ambiental. Ao fundir em fornos de indução, basicamente não há chama ou produtos de combustão.

(8) Consome mais material refratário do que os fornos eléctricos de arco e tem uma vida útil do cadinho mais curta. A necessidade de materiais refractários no cadinho é elevada, pelo que o custo dos materiais refractários por tonelada de aço é também superior ao dos fornos eléctricos de arco.

2.3.1 Oxidação e desoxidação de elementos

O oxigénio existe em dois estados no aço fundido. Um é o oxigénio dissolvido, representado por [O], e a sua solubilidade aumenta com o aumento da temperatura. O outro é o oxigénio que existe sob a forma de inclusão no aço fundido. Quando os elementos desoxidantes estão presentes no aço fundido, o oxigénio dissolvido no aço fundido combina-se com eles para formar inclusões de óxido. As fontes de oxigénio no aço fundido incluem principalmente a invasão de oxigénio da atmosfera durante a fusão e a fundição, o oxigénio trazido com as matérias-primas e o oxigénio que entra a partir de materiais refractários.

(1) Capacidade de desoxidação dos elementos

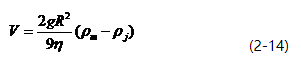

O grau de dificuldade de oxidação de vários elementos é designado por estado de oxidação, também conhecido por capacidade de desoxidação. Refere-se ao teor residual de oxigénio dissolvido no aço em equilíbrio com uma determinada concentração de elementos desoxidantes a uma determinada temperatura e pressão. Quanto mais baixo for o teor de oxigénio, mais forte é a capacidade de desoxidação deste elemento. A fórmula geral para a reação de desoxidação de um elemento é:

x[M]+y[O]=MxOy (2-5)

Se os óxidos metálicos forem considerados substâncias puras não solúveis no aço fundido e o teor de elementos metálicos e o oxigénio é baixo no aço fundido, então temos:

Na fórmula, aMxOy representa a atividade do óxido obtido por desoxidação do elemento, a[M] representa a atividade do elemento desoxidante no aço, e a[O] representa a atividade do oxigénio no aço. Quando o produto da desoxidação é um óxido puro ou num estado saturado, umMxOy é igual a 1. Quando fM=1, f0=1, ou fMx.f0y=constante, então,

Seja KM = 1/K. Então, KM = [%M]x.[%O]y (2-8).

A magnitude de KM pode ser utilizada para determinar a capacidade de desoxidação de um elemento. Quanto menor for o valor de KM, mais forte é a capacidade de desoxidação do elemento. A Figura 2-7 e a Tabela 2-8 fornecem uma comparação das habilidades de desoxidação de elementos em ferro fundido e níquel a uma temperatura de 1600 ℃. Geralmente, no ferro fundido a 1600 ℃, a ordem da capacidade de desoxidação do mais forte ao mais fraco é: Ba → Ca → Ce → La → Mg → Zr → Al → Ti → B → Si → Mn → W → Fe.

(2) Efeitos de desoxidação e factores que influenciam os elementos

1. Afinidade dos elementos com o oxigénio: Quanto mais forte for a afinidade de um elemento com o oxigénio, maior será a sua capacidade de desoxidação, o que é mais vantajoso para melhorar o efeito de desoxidação.

2. Propriedades físicas dos elementos desoxidantes: Estas incluem o ponto de fusão, a gravidade específica, o ponto de ebulição (pressão de vapor) e a solubilidade no líquido de aço.

3. Características físicas dos produtos de desoxidação: O ponto de fusão, a gravidade específica, a tensão interfacial do líquido de aço, a capacidade de formar óxidos líquidos compostos de baixo ponto de fusão com óxidos de alto ponto de fusão, bem como a solubilidade no líquido de aço, têm um impacto significativo no efeito de desoxidação.

(3) Características dos elementos desoxidantes e dos desoxidantes compostos:

1. Desoxidação do alumínio e desoxidação simultânea com alumínio, manganês ou silício e manganês: O alumínio é um forte desoxidante com elevada afinidade para o oxigénio, mas a sua capacidade de desoxidação é inferior à do cálcio, magnésio, bário, elementos de terras raras e superior à do silício, manganês, titânio e outros elementos.

2. Características do cálcio e das ligas de cálcio para a desoxidação: O cálcio é um desoxidante muito forte e também um elemento dessulfurizador altamente eficaz. No entanto, devido ao seu baixo ponto de ebulição (1484 ℃), ele existe no estado de vapor no ferro fundido, o que reduz sua eficácia. Além disso, a solubilidade do cálcio no ferro fundido é muito baixa, o que afeta seus efeitos de desoxidação e dessulfuração, reduzindo assim sua eficiência de utilização.

2.3.2 Desoxidação por difusão e desoxidação por precipitação

(1) Desoxidação por difusão

Princípio da desoxidação por difusão: De acordo com a lei da distribuição da energia, durante a desoxidação por difusão, o oxigénio pode dissolver-se simultaneamente na escória e no aço líquido. A uma determinada temperatura, existe a seguinte relação de equilíbrio:

(FeO) = Fe(l) + [O] (2-9)

Neste momento, a relação da concentração de oxigénio entre a escória e o líquido de aço deve ser constante, ou seja

Factores que afectam a desoxidação por difusão:

a) O efeito da temperatura na eficiência da desoxidação por difusão. O impacto da temperatura no teor máximo de oxigénio saturado no ferro fundido é duplo e a relação é expressa pela seguinte fórmula Log [%O]saturado = -6320/T + 2,734 (2-11).

b) A influência das condições de contacto das escórias de aço.

c) A influência da composição da escória.

(2) Desoxidação por precipitação:

Princípio da desoxidação por precipitação: A desoxidação por precipitação consiste na adição ao aço fundido de elementos com uma afinidade pelo oxigénio superior à do ferro, com o objetivo de reagir com o oxigénio dissolvido para formar um óxido insolúvel no aço fundido. O óxido é então removido do aço fundido por flutuação, reduzindo assim o teor de oxigénio do aço fundido.

Tipos e gama de aplicações dos desoxidantes de precipitação: Os desoxidantes de precipitação habitualmente utilizados incluem principalmente desoxidantes de metal puro, desoxidantes à base de níquel, desoxidantes à base de alumínio, desoxidantes à base de silício-manganês e desoxidantes à base de silício-cálcio. Ao utilizar desoxidantes compostos contendo elementos desoxidantes fortes, como cálcio, bário e magnésio, para reduzir o teor total de oxigénio, pode ser obtido um aço líquido com um teor total de oxigénio de ≤0,003%. Só através da utilização combinada de diferentes desoxidantes é possível obter um aço de elevada pureza.

2.3.3 Dessulfuração de ligas

Essencialmente, a dessulfuração da liga envolve a conversão do enxofre dissolvido no ferro fundido num composto de elevado ponto de fusão (como CaS, MgS, CeS) ou num óxido de sulfureto. A solubilidade destes sulfuretos no ferro fundido é muito inferior à do sulfureto de ferro, assegurando a remoção ou a dispersão do enxofre do aço. Os principais métodos de dessulfuração são a utilização de agentes de refinação ou a reação de escórias.

(1) Dessulfuração de agentes de refinação

O princípio básico da dessulfuração do agente de refinação consiste em utilizar substâncias com uma elevada afinidade para o enxofre para formar sulfuretos. Estes sulfuretos são insolúveis ou têm uma solubilidade muito baixa no ferro fundido e têm uma densidade mais baixa do que o líquido da liga. A afinidade relativa de vários elementos com o enxofre pode ser medida pela mudança de energia livre padrão de cada elemento que reage com 1 mol de enxofre. À mesma temperatura, quanto menor for o valor da energia livre padrão, maior será a afinidade entre o elemento e o enxofre. A afinidade relativa de diferentes elementos com o enxofre diminui na ordem de La, Ca, Ba, Mg, Mn, Fe.

(2) Dessulfuração por reação de escórias

A dessulfuração por reação das escórias só pode ser efectuada num forno de indução alcalino. O processo de dessulfuração pode ser dividido nas três etapas seguintes:

1. Os iões de enxofre no metal líquido difundem-se para a interface da escória, e os iões de oxigénio na escória difundem-se para a interface escória-aço;

2. A seguinte reação ocorre na interface da escória: [S] + (O2-) = (S2-) + [O] (2-12)

3. Os átomos de enxofre gerados difundem-se na escória e os átomos de oxigénio gerados difundem-se no aço. Empiricamente, a velocidade da reação de dessulfuração é determinada pela difusão dos iões de enxofre na escória. A constante de equilíbrio K mostrada na Equação 2-12 é uma constante que varia com a temperatura. A capacidade de dessulfurização da escória é normalmente expressa pelo coeficiente de distribuição Ls, que

NO2- representa a alcalinidade da escória, e uma alcalinidade mais elevada é mais favorável à dessulfuração. No entanto, quando a alcalinidade é demasiado elevada, a taxa de dessulfuração pode ser limitada devido ao aumento do ponto de fusão e da viscosidade da escória, o que não é propício à dessulfuração. Quando o teor de oxigénio no metal fundido é baixo, o teor de óxido de ferro na escória também é baixo, o que é favorável à dessulfuração. Experimentos mostraram que existe uma relação entre o conteúdo de equilíbrio de enxofre e oxigênio no ferro fundido puro a 1600 ℃: [S]/[O] = 4. O aumento da temperatura é favorável à dessulfuração, não apenas porque aumenta Ls, mas também porque pode melhorar a fluidez da escória de aço.

2.3.4 Remoção de inclusões não metálicas

A presença de um grande número de metais não metálicos inclusões no aço podem destruir a continuidade da matriz do aço, enfraquecer as forças interatómicas, promover a concentração de tensões e conduzir à formação de fissuras. Degradam seriamente as propriedades mecânicas do aço, reduzindo especialmente a sua plasticidade, a resistência ao impacto, o desempenho à fadiga e mesmo algumas propriedades físicas durante o processamento a frio e a quente das ligas. Este efeito não está apenas relacionado com o seu conteúdo, mas também com a sua forma e tamanho.

O hidrogénio e o azoto residuais nas ligas, para além de formarem hidretos e nitretos, são também susceptíveis de provocar fenómenos como as manchas brancas, fragilização por hidrogénioe envelhecimento. O [H] e o [N] precipitados na forma gasosa podem formar poros na lingote de açoe podem facilmente causar defeitos como bolhas subcutâneas durante a laminagem da tira. Os fornos de indução atmosférica utilizam métodos de flutuação para remover as inclusões. Quando a densidade das inclusões não metálicas é inferior à do metal fundido, as inclusões flutuam para a interface entre o metal fundido e a escória sob efeito de flutuação e são absorvidas pela escória.

A velocidade ascendente das inclusões pode ser calculada utilizando a lei de Stokes.

Requisitos para as matérias-primas: A composição química dos materiais de entrada deve ser exacta; os materiais metálicos devem estar limpos, secos, isentos de óleo e ferrugem; o tamanho do bloco é adequado; todos os materiais devem ser armazenados num ambiente seco.

Tipos de matérias-primas: Materiais siderúrgicos: ferro-gusa, ferro puro industrial, sucata de aço, materiais de retorno. Materiais de liga: W, Mo, Nb e respectivas ligas de ferro; Ni Cr, Co e respectivas ligas; Si, Mn e respectivas ligas; V, B e respectivas ligas; Al, Ti e respectivas ligas; metais de terras raras e respectivas ligas; aditivos especiais. Materiais de escória: cal, fluorite, fragmentos de tijolos de argila.

Cálculo dos ingredientes:

Com base na composição da carga e na composição-alvo do produto fundido, calcular o peso de cada tipo de matéria-prima a adicionar ao forno.

Uma vez que o forno de indução se concentra principalmente nos processos de fusão e aquecimento, os requisitos para o cálculo dos ingredientes são mais precisos. São necessários métodos de cálculo exactos para calcular a taxa de recuperação dos elementos de liga.

2.5.1 Classificação e requisitos de qualidade dos cadinhos para fornos de indução

(1) Classificação dos cadinhos:

Os cadinhos para fornos de indução podem ser classificados em três tipos com base nos seus materiais: alcalinos, ácidos e neutros. O aglutinante mais utilizado é o ácido bórico.

O papel do ácido bórico na produção de cadinhos ácidos (areia de sílica) ou alcalinos (magnésia) inclui:

a. Diminuição da temperatura de sinterização.

b. Promover a formação de espinélio.

c. Reduzir a taxa de variação de volume do cadinho.

Os cadinhos também podem ser classificados com base nos seus métodos de fabrico: cadinhos pré-fabricados, cadinhos formados in situ e cadinhos revestidos com tijolos refractários.

(2) Requisitos de qualidade para cadinhos

Os principais requisitos para os materiais refractários dos cadinhos incluem

Elevada refractariedade e resistência estrutural a altas temperaturas.

Boa resistência ao aquecimento/arrefecimento rápido.

Boa resistência à corrosão por escórias.

Condutividade térmica tão baixa quanto possível.

Bom desempenho de isolamento.

Sem poluição, inofensivo, baixa volatilidade, forte resistência à hidratação e baixo custo.

2.5.2 Preparação dos cadinhos

(1) Rácio de dimensão das partículas:

Um rácio razoável de tamanho de partículas pode alcançar a melhor densidade de volume para garantir que o cadinho tenha a taxa mínima de porosidade, geralmente em torno de 20%. A gama de tamanhos de partículas de areia grossa, média e fina depende da capacidade do forno.

O rácio do tamanho das partículas dos cadinhos de magnésia com a mesma capacidade

| Capacidade do cadinho/Kg | Rácio da dimensão das partículas/% | ||||

| 4-6mm | 2-4mm | 1-2 mm | 0,5-1mm | <0,5 mm | |

| 1300 | 15 | 30 | 25 | 20 | 10 |

| 430 | 50 | 10 | 40 | ||

| 200 | 25 | 30 | 10 | 35 | |

| 10 | 15 | 15 | 55 | 15 | |

Existem dois métodos principais para a conformação de um cadinho de forno de indução: conformação externa e conformação interna. De acordo com a diferença de ligantes, o método de enformação interna pode ser dividido em enformação húmida e enformação seca.

(3) Fabrico de cadinhos

Para cadinhos formados externamente, o fabrico refere-se à forma como o cadinho é instalado na bobina de indução e como a boca do forno é reparada. Aqui, apresentamos o processo de fabrico de cadinhos formados internamente. O trabalho de preparação antes da produção inclui a preparação e mistura da areia, a limpeza e inspeção da bobina de indução, a preparação do molde do cadinho e a preparação das ferramentas e equipamento de moldagem.

Antes de cada cadinho ser fabricado, a bobina de indução é verificada quanto a fugas, infiltrações de água, danos no isolamento e se os fixadores entre a bobina de indução e as voltas são fiáveis e firmes.

O molde refere-se principalmente ao núcleo do cadinho, que é utilizado para controlar a forma e o volume no interior do cadinho. O núcleo do cadinho do forno de indução é soldado com placas de aço ou feito de grafite.

Núcleo de grafite Máquina de moldagem vibratória

(4) Sinterização em cadinho

Objetivo: Melhorar a compacidade, a resistência e a estabilidade do volume do cadinho.

Processo: A superfície de contacto do material de areia é aquecida a uma temperatura elevada para formar uma rede de sinterização contínua através da ligação em fase líquida, que liga todo o material de areia num todo.

Métodos de sinterização: Sinterização a alta temperatura e sinterização a baixa temperatura.

A. Sinterização a alta temperatura de cadinhos de magnésia (dividida em quatro fases)

Fase 1: Temperatura de sinterização a 850 ℃, principalmente para a reação de desidratação do material de areia e decomposição do carbonato.

Estágio 2: Temperatura de sinterização entre 850-1500 ℃, compostos de baixo ponto de fusão começam a derreter, a rede de sinterização começa a se formar e o volume do cadinho diminui significativamente. A taxa de aquecimento pode ser aumentada adequadamente durante esta fase.

Estágio 3: Temperatura de sinterização entre 1500-1700 ℃, olivina de magnésio e espinélio de magnésio-alumínio começam a derreter, novos compostos começam a se formar, a rede de sinterização é formada e o volume do cadinho diminui drasticamente, com densidade e resistência significativamente aumentadas. A taxa de aquecimento deve ser reduzida durante esta fase.

Estágio 4: Temperatura de sinterização entre 1700-1850 ℃, principalmente para promover o crescimento contínuo de forsterita e obter a espessura ideal da camada de sinterização e a estrutura de sinterização da seção transversal do cadinho.

B. Sinterização a baixa temperatura de cadinhos de magnésia (dividida em três fases)

Fase 1: Temperatura a 850 ℃, principalmente para reação de desidratação e decomposição de carbonato, com uma taxa de aquecimento lenta.

Estágio 2: Temperatura entre 850 ℃ -1400 ℃, rede de sinterização de compostos de baixo ponto de fusão contendo B2O3 se forma rapidamente e a resistência do cadinho aumenta.

Estágio 3: Temperatura entre 850 ℃ -1400 ℃, para continuar a aumentar a espessura da camada de sinterização do cadinho preliminarmente sinterizado e alcançar a estrutura de sinterização ideal.

2.6.1 Processo de fusão

A sucata de aço utilizada para a fusão contém normalmente uma certa quantidade de humidade e contaminação por óleo. Não é seguro adicionar diretamente este tipo de material ao forno, especialmente no caso de uma poça de fusão já formada, uma vez que tal conduz frequentemente a salpicos. Ao mesmo tempo, é também uma das principais fontes de oxigénio no produto.

Por conseguinte, algumas fábricas criam sistemas de pré-aquecimento ou de secagem para a sucata de aço, utilizando métodos de aquecimento para remover a humidade e a contaminação por óleo fixadas na sucata de aço, a fim de garantir uma utilização segura e evitar a introdução de hidrogénio. Além disso, a adição de sucata de aço pré-aquecida pode encurtar o tempo de fusão e reduzir o consumo de energia.

(1) Carregamento

Necessidades de matérias-primas:

a. A composição química do material carregado deve ser exacta;

b. O material metálico deve estar limpo, seco, isento de óleo e com pouca ferrugem;

c. Dimensão adequada dos blocos de material;

d. Armazenamento a seco.

Requisitos de carregamento:

A camada inferior do material do forno deve ser compacta e a camada superior deve ser solta para evitar a formação de pontes na camada superior do material do forno durante o processo de fusão;

Antes de carregar materiais grandes, uma camada de material pequeno e leve deve ser colocada primeiro no fundo do forno;

Algumas ligas ou materiais de aço com pontos de fusão mais baixos do que outros devem ser carregados primeiro no fundo do forno;

Materiais com altos pontos de fusão e não são facilmente oxidados devem ser carregados na parte superior dos materiais em camadas, ou seja, a zona de alta temperatura;

A zona de baixa temperatura no topo do cadinho deve ser carregada principalmente com materiais de aço;

Os materiais devem ser carregados de forma solta para evitar a formação de pontes.

(2) Fusão

A fusão do material do forno está diretamente relacionada com a alteração do teor de gás no metal líquido e com a recuperação dos elementos de liga, afectando também indicadores técnicos como o tempo de fusão, a vida do cadinho e o consumo de energia. O período de fusão é uma fase importante na fundição em forno de indução, com as seguintes tarefas principais

Para fundir rapidamente o material do forno, dessulfurizá-lo, reduzir a perda de elementos de liga e adicionar imediatamente escória para evitar que o metal fundido absorva gás.

(3) Refinação

O período de refinação é um elo importante na fundição em forno de indução, completando tarefas como a desoxidação, a formação de ligas e o ajuste da composição e da temperatura do aço líquido através da refinação.

Ajustar a composição da escória para reduzir o teor de elementos de liga na escória.

Desoxidação e liga do líquido de aço.

(4) Rosqueamento e fundição

Quando o aço ou liga fundidos satisfazem os requisitos para a fundição, podem ser fundidos. Para fornos de pequena capacidade, pode ser diretamente fundido. Para fornos de maior capacidade, pode ser primeiro vertido para uma panela de fundição e depois fundido. Dependendo dos requisitos do produto, pode ser fundido em lingotes, peças fundidas ou eléctrodos consumíveis. O processo de abertura de roscas também requer a seleção do método de fundição com base na qualidade e no fluxo do processo do produto, como a utilização de fundição em vácuo ou sem vácuo e a utilização de vazamento superior ou inferior.

Geralmente, as ligas de aquecimento elétrico e as ligas de alta temperatura necessitam de um maior refinamento, pelo que são geralmente fundidas em eléctrodos consumíveis, enquanto as ligas de precisão são geralmente fundidas em vácuo. A fundição a vácuo pode evitar a oxidação secundária e a reabsorção do líquido de aço durante o processo de fundição. processo de fundiçãoe pode remover eficazmente o hidrogénio e parte do azoto, obtendo-se assim um aço com menos impurezas e maior pureza.

A composição química tem um impacto significativo na qualidade e no desempenho do aço. Para alguns tipos de açoPara além de cumprir as especificações técnicas, a composição química tem de ser controlada dentro de uma gama mais rigorosa, a fim de satisfazer os requisitos mais elevados de qualidade e desempenho. O controlo da composição química é efectuado em todos os processos de produção de aço em forno e está estreitamente relacionado com a perda de elementos de liga, as propriedades físico-químicas, o estado físico-químico das escórias, a temperatura do líquido do aço, o método de fusão, etc.

(1) Principais factores que afectam a taxa de recuperação dos elementos de liga

Propriedades físico-químicas dos próprios elementos de liga.

Tempo de fusão. Quanto mais longo for o tempo de fusão, maior será a perda de C e Si, e maior será a perda de elementos de liga quando forem adicionados elementos activos e o tempo de fusão for mais longo.

Temperatura de fusão. Com o aumento da temperatura, a energia livre dos elementos de liga no aço diminui, o que favorece a dissolução dos elementos de liga. No entanto, uma temperatura demasiado elevada agravará a perda de elementos de liga.

Sistema de escórias. O estado físico-químico da escória tem um impacto significativo na taxa de recuperação dos elementos de liga. Especialmente a viscosidade e a alcalinidade da escória têm uma maior influência. Quanto maior for o teor de FeO e SiO2 na escória, maior será a perda de elementos.

Perda volátil de elementos. Deve ser dada atenção à perda volátil causada pelos óxidos de W, Mo e Mn.

Teor de [O], [N] e [S] no líquido do aço. Quanto maior for o teor de [O], [N] e [S] no aço, maior será a perda de elementos. O líquido do aço deve ser totalmente desoxidado, dessulfurado e desnitrificado antes de adicionar elementos de liga.

Tempo, tamanho do bloco e método de adição de elementos de liga. Quanto mais cedo forem adicionados mais elementos activos, maior será a perda. A taxa de recuperação dos elementos de liga é mais elevada quando se adicionam elementos de liga em forma de bloco do que quando se adicionam elementos em pó. Existe também uma ligeira diferença na taxa de recuperação entre a adição ao forno e a adição à panela.

(2) Métodos para melhorar a taxa de recuperação de elementos de liga

1. Método de controlo dos elementos de fraca perda: Os elementos de liga com uma taxa de perda inferior a 5% em condições normais de fusão são designados por elementos de baixa perda, incluindo Ni, Co, Mo, W, Cu, etc. Os elementos de baixa perda podem geralmente ser adicionados juntamente com a carga do forno, e o cobre eletrolítico deve ser adicionado no final da fusão devido ao seu baixo ponto de fusão. A perda de Mo e W durante a sua fundição deve-se principalmente à perda volátil dos seus óxidos.

Além disso, as ligas que contêm tungsténio não podem ser fundidas num cadinho novo, uma vez que isso conduzirá à perda de tungsténio e a uma composição química não conforme devido à absorção de tungsténio pelo cadinho. Os materiais que contêm tungsténio podem também causar o "fenómeno do fundo do cadinho", em que uma grande quantidade de material contendo tungsténio se deposita no fundo do cadinho e não pode fundir durante muito tempo. Para reduzir a perda de W e Mo, deve ser assegurada uma fusão e agitação suficientes durante a fundição.

2. Método de controlo dos elementos de perda média: Os elementos de perda média referem-se a elementos com uma taxa de perda entre 5% e 20%, incluindo Cr, V, Si, Mn, Nb, etc., e a sua adição depende da situação no forno. Geralmente, o Nb é adicionado no final da refinação e suficientemente agitado. Ao fundir aço contendo Cr, deve ter-se o cuidado de evitar que o crómio se oxide na escória. Se o teor de crómio não for elevado, é preferível adicioná-lo após a desoxidação completa. Ao adicionar Mn para eliminar o efeito de fragilização térmica do FeS, o Mn/S>8 deve ser controlado.

3. Método de controlo dos elementos de elevada perda: Os elementos de liga como o Ti, Al, Re, Zr, etc. têm uma taxa de perda superior a 20% em condições normais de fusão e são elementos de elevada perda. Geralmente, devem ser adicionados após a desoxidação final. O método de adição depende do sistema de desoxidação.

Além disso, o método e o momento de adicionar elementos de liga devem ser considerados de forma abrangente para controlar a taxa de recuperação dos elementos de liga. Por exemplo, na fundição de ligas a alta temperatura, é necessário adicionar Ti. Se o Ti for adicionado sob a forma de esponja de titânio, mesmo que seja adicionado após a desoxidação final, a taxa de recuperação será apenas de cerca de 70%. No entanto, se o titânio for transformado em liga intermédia Ni-Ti e adicionado, a taxa de recuperação pode atingir mais de 95%.

A fusão por indução no vácuo (VIM) é um método de fusão de materiais em condições de vácuo que utiliza a indução electromagnética para gerar correntes de Foucault para aquecimento em condutores metálicos. A nova tecnologia de desgaseificação e vazamento por indução de vácuo (VIDP) tem as vantagens de um pequeno volume de fusão, curto tempo de bombagem de vácuo e ciclo de fusão, fácil controlo da temperatura e da pressão, fácil recuperação de elementos voláteis, controlo preciso da composição, etc. Desde o seu aparecimento em 1988, tem sido considerada como um objeto de seleção fundamental para fornos de indução de vácuo de grande escala nos países desenvolvidos.

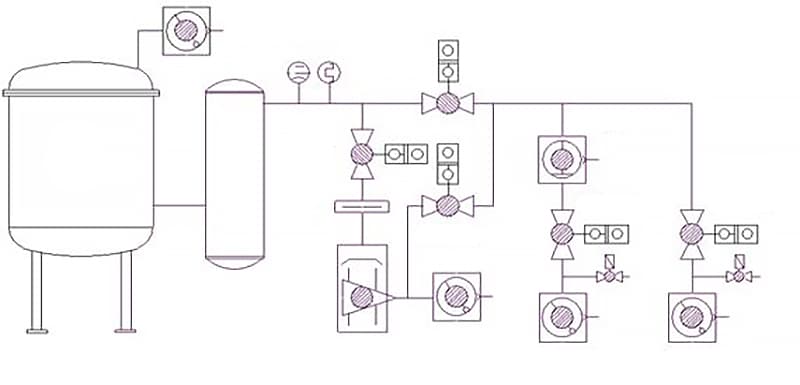

3.1.1 Equipamento do forno de indução de vácuo

O forno de indução a vácuo é um equipamento utilizado para produzir superligas. De acordo com o modo de funcionamento, pode ser dividido em fornos de tipo descontínuo e fornos de funcionamento semi-contínuo. O forno de indução a vácuo pode ser utilizado para refinar superligas e também para fundir ligas especiais. O equipamento de apoio do forno de indução a vácuo pode ser dividido em quatro partes: fonte de alimentação e controlo elétrico, corpo do forno, sistema de vácuo e sistema de arrefecimento a água, como se mostra nas Figuras 3-1 e 3-2.

3.1.2 Alimentação eléctrica do forno de indução de vácuo

A fonte de alimentação do forno de indução de vácuo tem os seguintes requisitos:

(1) O potencial terminal do indutor deve ser baixo. A tensão de funcionamento utilizada pelo forno de indução de vácuo é inferior à do forno de indução de média frequência, normalmente inferior a 750V, para evitar a descarga de gás sob vácuo provocada por uma tensão demasiado elevada e danos no isolamento, causando acidentes.

(2) Evitar que as harmónicas de ordem superior entrem no circuito de carga. Quando se utiliza um circuito de conversão de frequência de tiristores, as harmónicas de alta ordem entram frequentemente no circuito de carga, fazendo com que o indutor aumente a tensão no invólucro do forno e provoque a descarga. Por conseguinte, é necessário adicionar um transformador de isolamento de média frequência na extremidade de saída da fonte de alimentação para intercetar a entrada de harmónicos de alta ordem.

(3) A corrente do circuito de oscilação deve ser grande;

1 - Câmara de fusão por indução de vácuo; 2 - válvula de desbaste; 3 - válvula de alto vácuo; 4 - bomba mecânica; 5 - bomba de difusão; 6 - válvula

3.1.3 Estrutura do corpo do forno do forno de indução a vácuo

A estrutura convencional do forno de indução a vácuo pode ser dividida em um forno vertical de câmara única e um forno horizontal de duas câmaras, de acordo com a forma de abertura e fechamento do corpo do forno. O corpo do forno de indução a vácuo é constituído principalmente por um invólucro do forno, indutor, cadinho, mecanismo de inclinação, sistema de fundição, sistema de arrefecimento a água e dispositivo de alimentação eléctrica. A estrutura do corpo do forno inclui dois tipos: tipo de fundição rotativa do cadinho e tipo de fundição basculante do corpo do forno.

O corpo do forno de indução a vácuo está equipado com acessórios como dispositivos de alimentação, agitação, medição de temperatura e amostragem. A maior caraterística do forno de indução a vácuo é o facto de os processos de fusão e fundição serem realizados no interior do invólucro do forno. O invólucro do forno divide-se em invólucro fixo e invólucro móvel. O invólucro do forno deve suportar a forte pressão formada pelo vácuo interno e ter resistência estrutural suficiente.

O invólucro do forno de pequenos fornos de indução de vácuo adopta uma estrutura de dupla camada, com um revestimento inoxidável não magnético chapa de aço para a camada interior e uma placa de aço normal soldada à camada exterior, com água de arrefecimento a circular entre elas. Os grandes fornos de indução a vácuo utilizam uma estrutura de camada dupla em algumas partes, com uma placa de aço de camada única arrefecida por tubos de água no exterior. A superfície de contacto entre a parte móvel e a parte fixa do invólucro do forno deve ser selada com peças de borracha de vácuo. O princípio do sistema de vácuo é mostrado na Figura 3-3.

3.1.4 Características da fusão em forno de indução de vácuo

(1) Baixo teor de gás e elevada pureza do produto;

(2) Controlo preciso da composição do produto;

(3) Forte adaptabilidade às matérias-primas;

(4) Pode ser fundido em lingotes sob condições de vácuo, bem como em peças fundidas com formas complexas.

No entanto, existem também alguns problemas com a fusão em forno de indução a vácuo. Durante o processo de fusão, o metal fundido está em contacto com o material refratário do cadinho durante muito tempo, o que provoca inevitavelmente a contaminação do metal pelo material refratário. Em segundo lugar, as condições de solidificação do metal fundido e o método geral de fundição não são diferentes, pelo que continuam a existir defeitos como a folga e a segregação.

Tabela 3-1 Teor de gás no aço SAE4340 produzido por diferentes métodos de fusão

| Métodos de fusão | [O]/% | [H]/% | [N]/% |

| Material de carga | 0.0251 | 0.00018 | 0.0029 |

| Forno de arco elétrico | 0.0031 | 0.00017 | 0.0039 |

| Forno de indução sem vácuo | 0.0030 | 0.00010 | 0.0053 |

| Forno de indução de vácuo | 0.0003 | 0.00001 | 0.0005 |

Tabela 3-2 Teor de gás no aço SAE4340 produzido por diferentes métodos de fusão

| Aço e ligas | Inclusões de óxido, % | |

| Forno de indução sem vácuo | Forno de indução de vácuo | |

| Cr20 Cr16Ni25W5AlTi2 Cr10Ni65Co10W5Mo5VAl4 | 0.034~0.044 0.025 0.013~0.044 0.012 0.006~0.010 | 0.006~0.010 0.006 0.003~0.010 0.0046 0.005~0.010 |

(1) Desoxidação do carbono sob vácuo

A capacidade de desoxidação de carbono sob vácuo aumenta significativamente com o aumento do grau de vácuo. A 1600 ℃, quando o grau de vácuo é 10-3 atm, a capacidade de desoxidação de carbono excedeu a do alumínio; Quando o grau de vácuo do sistema é 10-5 atm, a capacidade de desoxidação de carbono é 105 vezes maior do que em condições atmosféricas. A desoxidação do carbono é principalmente utilizada sob vácuo.

(2) Dissolução de gás no aço e seus factores de influência

A solubilidade das moléculas de gás diatómico no metal fundido é proporcional à raiz quadrada da pressão do gás na atmosfera. Por conseguinte, quanto maior for o grau de vácuo, menor será a solubilidade do gás no metal.

A 1600 ℃ e PH2 = 100Kpa, o efeito dos elementos de liga na solubilidade do nitrogênio no ferro fundido, bem como o efeito na solubilidade do hidrogênio no ferro fundido a 1600 ℃ e PN2 = 100Kpa, deve ser levado em consideração.

O ciclo completo de fundição em forno de indução a vácuo pode ser dividido em várias fases principais, incluindo carregamento, fusão, refinação, liga e desoxidação, vazamento, etc.

3.3.1 Carregamento

(1) Necessidades de matérias-primas

O material de carga utilizado no forno de indução por vácuo é geralmente constituído por matérias-primas limpas que foram submetidas a um tratamento de superfície despojado e desengordurado, com a maior parte dos elementos de liga adicionados sob a forma de metal puro. Não devem ser utilizados materiais de carga húmidos durante o carregamento para evitar afetar a qualidade do produto acabado e provocar salpicos durante a fusão. Durante o carregamento, a parte superior do material de carga deve estar solta, enquanto a parte inferior deve estar apertada para evitar a formação de "pontes" causadas pelo facto de o material de carga superior ficar preso ou soldado durante o processo de fusão. Deve ser colocada uma camada de material leve e pequeno no fundo do cadinho antes de carregar materiais de grandes dimensões. Os materiais de carga de fusão elevada e de difícil oxidação devem ser carregados na zona de alta temperatura, nas partes média e inferior do cadinho. Alguns elementos activos como o Al, Ti, Mn, B e terras raras podem ser carregados em alimentadores separados.

(2) Requisitos de carregamento

I. A camada inferior do material de carga deve ser compacta, enquanto a camada superior deve ser solta para evitar a formação de pontes na camada superior do material de carga durante o processo de fusão; deve ser colocada uma camada de material leve e pequeno no fundo do cadinho antes de carregar materiais de grandes dimensões.

II. Os materiais de carga de fusão elevada e de difícil oxidação devem ser carregados na zona de alta temperatura, nas partes média e inferior do cadinho.

III. Os materiais de carga facilmente oxidáveis devem ser adicionados em boas condições para a desoxidação do metal.

IV. Para reduzir a perda de elementos voláteis, pode adicionar-se uma liga ao metal fundido sob a forma de uma liga ou pode introduzir-se um gás inerte na câmara de fusão para manter uma certa pressão no forno.

3.3.2 Fase de fusão

Para um forno de vácuo que funciona numa base intermitente, depois de o material de carga ter sido carregado, a câmara de vácuo é fechada e o vácuo é bombeado para fora. Quando a pressão na câmara de vácuo atinge 0,67 Pa (5×10-3 mmHg), a energia pode ser ligada para aquecer o material de carga. Para fornos de produção contínua com materiais de carga carregados em condições de vácuo, a energia pode ser fornecida para entrar na fase de fusão logo que a carga esteja concluída. Tendo em conta o efeito de desgaseificação do material de carga durante a fusão, não é necessária a potência máxima durante a fase inicial de fusão. Em vez disso, a potência deve ser aumentada gradualmente de acordo com a situação de desgaseificação do material de carga para evitar que a desgaseificação excessiva provoque salpicos. Quando ocorre uma ebulição violenta ou salpicos, a potência de entrada pode ser reduzida ou a pressão do forno pode ser ligeiramente aumentada para a controlar. O sinal de uma piscina fundida clara é que a superfície da piscina fundida está calma, sem bolhas a escapar. Em seguida, pode prosseguir para a fase de refinação.

3.3.3 Fase de refinação

As principais tarefas da fase de refinação são a melhoria da pureza do metal líquido e a realização de ligas. Ao mesmo tempo, é necessário ajustar a temperatura do metal fundido e da liga. O objetivo da fase de refinação é reduzir o teor de gás, remover as impurezas nocivas e qualificar a composição do aço. A temperatura da fase de refinação deve ser controlada acima de 100 ℃ do ponto de fusão do metal fundido. O grau de vácuo para grandes fornos de indução a vácuo é geralmente entre 15-150Pa; para pequenos fornos, é entre 0,1-1Pa. O tempo de refinação é de 15-25 minutos para um forno de 200 kg e 60-100 minutos para cerca de uma tonelada.

3.3.4 Liga

A liga refere-se ao ajuste da composição, que é efectuado em boas condições de desoxidação e desgaseificação através da adição de elementos de liga. O tipo e a quantidade de elementos adicionados são determinados pelos requisitos das propriedades da liga, e a ordem e as condições de adição são determinadas pela afinidade e volatilidade dos elementos de liga com o oxigénio. Após a adição de cada elemento, a potência deve ser aumentada e agitada durante um determinado período de tempo para acelerar a fusão e assegurar uma distribuição homogénea.

3.3.5 Fundição e vazamento de aço

Após a fase de liga, quando o metal líquido no cadinho atinge a composição e a temperatura pretendidas, e o retidão Se a câmara de vácuo cumprir os requisitos técnicos, o aço pode ser fundido. Ao verter para a tampa de isolamento, o vácuo é imediatamente quebrado e o agente de aquecimento e o agente de isolamento são adicionados para evitar que a porosidade de contração entre no corpo do lingote. Para ligas de alta temperatura com composições complexas, devem ser deixadas no vácuo durante 15-20 minutos após a fundição antes de quebrar o vácuo. Para grandes fornos de indução de vácuo contínuos, os lingotes podem ser deixados arrefecer sob vácuo.

Todos os metais (incluindo alguns não-metais) têm uma pressão de vapor de equilíbrio Poi, que depende das propriedades físicas do metal, da forma do estado gasoso (átomo simples, molécula diatómica ou multiatómica) e da temperatura. A relação entre a pressão de vapor Po da substância i e a temperatura é a seguinte (P0 é a pressão padrão e não necessita de qualquer modificação)

lg(Poi/133,3)=AT-1+BlgT+TC×10-3+D (3-1)

em que a unidade de Poi é Pa. Os parâmetros A, B, C, D e outras propriedades físicas relevantes dos elementos relacionados com a metalurgia do aço estão listados na Tabela 3-5. Quanto mais elevada for a pressão de vapor de um elemento, maior é a probabilidade de este se volatilizar durante a fusão a vácuo. De acordo com os dados da Tabela 3-5, a ordem decrescente de Poi para cada elemento a 1873K pode ser calculada da seguinte forma: Zn, Mg, Ca, Sb, Bi, Pb, Mn, Al, Sn, Cu, Cr, Fe, Co, Ni, Y, Ce, Sl, La, Ti, V, B, Zr, Mo, Nb, W, Ta.

A pressão de vapor Pi do componente i numa liga ou metal bruto não é igual à pressão de vapor Poi da substância pura i porque a concentração de i na liga é necessariamente inferior à da substância pura. Além disso, a interação entre as moléculas de i e os outros elementos componentes da liga não é igual à interação entre as moléculas de i. A fórmula para calcular Pi é a seguinte

Pi= ai .Poi,= r i .N i .Poi (3-2)

Na fórmula:

ai: atividade do componente i na liga

ri: coeficiente de atividade de i

Ni: concentração molar fraccionada de i

Nas ligas ferrosas, os elementos de liga podem ser divididos em três categorias: não voláteis, facilmente voláteis e elementos de impureza que podem ser removidos por volatilização. Os elementos não voláteis incluem Ti, V, B, Zr, Mc (Hf), Nb, Ta e W. Os elementos facilmente voláteis incluem Mn, Al, Cr, Fe, Co, Ni, Cu, Ca e Mg. Em condições de fundição a vácuo, estes elementos volatilizar-se-ão em graus variáveis. O aço e as ligas contêm alguns oligoelementos metálicos que têm um impacto significativo no desempenho do aço e das ligas. Estes elementos são difíceis de remover por métodos químicos convencionais. Se estes elementos tiverem uma pressão de vapor elevada, podem ser removidos por volatilização durante a fusão a vácuo. Estes elementos metálicos incluem Sn, Pb, Bi, Sb e Zn.

Os oligoelementos como o magnésio, o zircónio, o boro, etc., são utilizados para a microliga; as impurezas vestigiais como o Pb, Bi, As, Sb e Sn são prejudiciais para o aço e as ligas. O magnésio puro tem uma elevada pressão de vapor às temperaturas de fusão, baixa densidade e uma forte afinidade com o oxigénio, o que dificulta a liga de magnésio.

Durante a fusão a vácuo, o magnésio é adicionado sob a forma de ligas binárias ou ternárias durante a última fase da fusão. Para melhorar a taxa de recuperação do magnésio, devem ser observados os seguintes pontos aquando da adição de magnésio:

(1) A temperatura do aço fundido deve ser cerca de 20°C mais baixa do que a temperatura de vazamento antes da adição do magnésio.

(2) O tempo de espera deve ser controlado após a adição de magnésio, geralmente adicionado dentro de 1-5 minutos antes de bater.

(3) O gás árgon deve ser introduzido no forno antes da adição do magnésio para garantir uma elevada taxa de recuperação do magnésio.

Os vestígios de elementos nocivos no aço e nas ligas são normalmente impurezas de baixo ponto de fusão acumuladas pela utilização repetida de sucata ou contidas em alguns minérios de ferro. A refinação a vácuo é o método mais eficaz para remover estes elementos de impureza nocivos, uma vez que têm geralmente uma elevada pressão de vapor. Devido às diferentes pressões de vapor e à influência variável de outros elementos componentes, as taxas de volatilização destes elementos são muito diferentes.

Com o desenvolvimento contínuo da tecnologia dos fornos de indução, a capacidade dos fornos de indução sem núcleo tem vindo a aumentar, e os fornos de indução tradicionais e a vácuo que foram postos em produção atingiram 60t e 40t, respetivamente. Na década de 1960, os Estados Unidos fabricaram sucessivamente fornos VIM (Vacuum Induction Melting Furnace) com capacidades de 15t, 30t e até 60t. O aumento da capacidade dos fornos eléctricos aumenta também, de forma correspondente, a procura de materiais refractários de elevada pureza com propriedades físicas especiais.

As condições de funcionamento dos materiais refractários utilizados na fusão sob vácuo são geralmente mais rigorosas do que as utilizadas na fusão convencional. Isto deve-se ao facto de muitos materiais refractários se decomporem de acordo com a sua composição e reagirem com o metal fundido em condições de vácuo. Por um lado, isto contamina o metal fundido e, por outro lado, aumenta a corrosão do material refratário. Isto é particularmente evidente nos materiais refractários que contêm grandes quantidades de sílica e óxido de ferro.

As fissuras de retração que ocorrem nos materiais refractários utilizados na fundição a vácuo são mais graves do que as da fundição convencional, especialmente nos fornos de indução sem núcleo de elevada capacidade (>2,5 t). Por conseguinte, os materiais refractários para fornos de indução em grande escala devem ter as seguintes características

(1) Expansão irreversível, sem fissuras de retração;

(2) Elevado grau de pureza;

(3) Boa estabilidade num ambiente de vácuo;

(4) Capaz de suportar a erosão do metal fundido e da escória.

Os materiais refractários com estas características incluem magnésia-alumina-espinélio e alumina de elevada pureza. Nos últimos anos, a dosagem destes materiais refractários, bem como os materiais de reparação e aglutinantes correspondentes, desenvolveram-se significativamente.

A magnésia e a alumina reagem para formar magnésia-alumina-espinélio de alta pureza com baixa densidade. O revestimento feito de magnésia-alumina-espinel pode ser usado a uma temperatura de 1647 ℃ e, após ser resfriado à temperatura ambiente ou preenchido com materiais frios, pode ser aquecido e usado a 1647 ℃ sem rachar após dezenas de ciclos. De acordo com relatórios relevantes, o revestimento de um forno de indução de capacidade nominal de 6t é feito por alumina 95%. Ao produzir aço inoxidável das séries 300 e 400, o revestimento do forno pode ser usado continuamente para 150 fornos sem qualquer tratamento.

Nos cerca de 80 anos que decorreram desde a invenção do forno de indução, registaram-se avanços significativos tanto a nível do equipamento como dos processos. Como resultado, foram adoptadas medidas para melhorar a fundição em forno de indução em termos de volume de produção, produtividade, qualidade do produto e gama de produtos. Estas medidas incluem o tratamento das ligas com magnésio, a desfosforização com baixo potencial de oxigénio, o sopro de árgon, a injeção de pó, a mistura de gás hidrogénio-oxigénio descarbonizaçãoe a refinação do aço líquido pelo hidrogénio.

3.6.1 Tratamento de ligas de magnésio

As ligas de alta temperatura à base de níquel ou de ferro, bem como as ligas de precisão que contêm elevados níveis de elementos de liga, alguns dos quais são mais reactivos do que outros, como o alumínio e o titânio, não podem garantir propriedades satisfatórias como a plasticidade térmica, soldabilidadeO magnésio é um metal de alta qualidade, com resistência a altas temperaturas e resistência à fluência, mesmo quando fundido em condições de vácuo. Por conseguinte, é adicionada uma certa quantidade de magnésio no final da refinação. O magnésio residual no metal pode melhorar significativamente estas propriedades.

As propriedades físico-químicas específicas do magnésio determinam que é difícil controlar o método de adição e a taxa de recuperação durante o processo de adição de magnésio. Para resolver este problema, são utilizadas ligas de magnésio, tais como Ni-Mg e Ni-Mg-Me, para reduzir a pressão de vapor do magnésio e aumentar o seu ponto de fusão e de ebulição. O processo de operação para o tratamento de magnésio é o seguinte:

(1) Após o término do período de refino, se B e Ce precisarem ser adicionados, ajuste a temperatura do fundido para que seja 20 ℃ mais baixa do que a temperatura de vazamento após a adição de B e Ce;

(2) Encher a câmara de vácuo com gás árgon de alta pureza a uma pressão de 13-27kPa;

(3) Adicionar magnésio sob a forma de uma liga intermédia em bloco contendo magnésio à fusão metálica;

(4) Agitar vigorosamente imediatamente após a adição de magnésio e evitar agitar durante demasiado tempo para reduzir a perda de magnésio. O aço deve ser batido dentro de 1-5 minutos após a adição de magnésio.

3.6.2 Desfosforização com baixo potencial de oxigénio

Na fusão de ligas de aço, especialmente quando se utilizam materiais de retorno como carga do forno, é necessário controlar o potencial de oxigénio do gás do forno e das escórias durante o processo de fusão e refinação para reduzir a perda de elementos de liga. Por conseguinte, não podem ser utilizados métodos oxidantes para desfosforizar durante o processo de fusão. Quando é necessário aço com baixo teor de fósforo, apenas podem ser utilizadas matérias-primas com um teor de fósforo inferior aos requisitos de especificação, o que aumenta os custos de produção. Para resolver o problema da desfosforização durante a fundição de materiais de retorno de aço de alta liga, a teoria e a prática da desfosforização de baixo potencial de oxigénio foram propostas nos últimos anos e também foram aplicadas na fundição em forno de indução.

O cálcio e o fósforo presentes no aço podem reagir nas condições de desoxidação e dessulfuração suficientes do líquido de aço da seguinte forma:

3Ca+2[P] = Ca3P2 (3-3)

O produto formado é o fosforeto de cálcio. O cálcio envolvido na reação pode ser cálcio metálico, ligas de cálcio (tais como ligas de silício-cálcio), ou compostos de cálcio (tais como CaC2). Devido ao baixo ponto de fusão (839 ℃), alta pressão de vapor (P = 1,775 × 105 Pa a 1600 ℃) e baixa solubilidade no líquido de aço do cálcio metálico, ele evapora rapidamente na forma de vapor após ser adicionado ao líquido de aço e flutua para cima e para fora na forma de bolhas. Durante o processo de flutuação, o vapor de cálcio pode reagir com o fósforo no aço para gerar Ca3P2, mas a taxa de utilização do cálcio é muito baixa. As ligas ou compostos de cálcio são normalmente utilizados em seu lugar.

O Ca3P2 gerado pela reação é um composto insolúvel no líquido do aço, com um ponto de fusão de 1320℃ e uma densidade de 3,3 g/cm³. Ele irá flutuar na forma líquida e entrar na escória na temperatura de fabricação de aço. No entanto, o fosforeto de cálcio não é estável nas condições de fabricação de aço e é um forte agente redutor. Quando o potencial de oxigénio da atmosfera do forno é elevado e existem óxidos facilmente redutíveis na escória, ocorre a seguinte reação:

(Ca3P2) + 4O2 = 3 (CaO)+ (P2O5) ; (3-4)

y (Ca3P2) + 8 (MexOy) = 3y (CaO) + y (P2O5) + 8x [Me] (3-5)

Quando existe vapor de água no gás do forno:

(Ca3P2)十3H2O= 3 (CaO) + 2PH3 ↑; (3-6)

O PH3 é um gás que retira o fósforo com o gás do forno quando há vapor de água, mas este gás é tóxico e devem ser tomadas precauções para evitar que esta reação ocorra durante o funcionamento. Devem ser tomadas medidas especiais para garantir a segurança no processamento de escória de forno contendo Ca3P2. Quando a escória tem uma alcalinidade elevada, CaO.P2O5 com maior estabilidade.

3 (CaO) + (P2 O5)= (3 CaO.P2 O5) (3-7)

No entanto, tanto o cálcio silício como o CaC2 utilizados para a desfosforização com baixo potencial de oxigénio têm fortes propriedades redutoras. Por conseguinte, quando existe um excesso de cálcio silício ou CaC2 na escória, o fosfato de cálcio decompor-se-á e o P2O5 será reduzida, fazendo com que o fósforo regresse ao aço e reduzindo a eficiência da desfosforização sob baixo potencial de oxigénio.

No funcionamento real, a manutenção de um baixo potencial de oxigénio do aço e a remoção atempada das escórias que contêm fósforo são as chaves para melhorar a eficiência da desfosforização do cálcio. Ao adicionar cálcio, devem ser tomadas precauções para evitar a gaseificação violenta do cálcio, que pode causar salpicos. Quando o CaC2 é utilizado como agente de desfosforização, é necessário cobrir o cadinho e enchê-lo com um gás redutor ou inerte para evitar a oxidação do CaC2 na escória. Na fundição de Cr12Aço para moldes MoV, a quantidade de pó utilizada é de 10-15 kg/t, e a taxa de desfosforização é de cerca de 0,005%. Após o fim da pulverização do pó, remover imediatamente a escória e fazer nova escória.

3.6.3 Sopro de árgon

O sopro de árgon na panela é já uma tecnologia madura na fundição de aço normal e de aço de baixa liga. Baseia-se na afluência de bolhas de árgon para agitar o aço fundido, promover a reação carbono-oxigénio, aderir e promover a colisão, o crescimento e a afluência de inclusões à superfície da bolha, podendo também desgaseificar em determinadas condições.

Quando a pureza do árgon é elevada e muito seca, o sopro de árgon pode remover alguns gases, especialmente o hidrogénio. Quando o tempo de sopro de árgon é de cerca de 20 minutos, a taxa de desidrogenação pode atingir cerca de 50%. Os oligoelementos nocivos com elevada pressão de vapor à temperatura de produção do aço, como o chumbo e o arsénico, também podem ser removidos em diferentes graus através do sopro de árgon. De acordo com os relatórios, o sopro de árgon durante 20 minutos pode remover 70-80% de chumbo no aço, mas a taxa de remoção do arsénico é de apenas 10%.

3.6.4 Injeção de pó

A metalurgia de injeção de pó é uma nova tecnologia desenvolvida recentemente para refinar o aço fundido. A injeção de pó em panela tem sido amplamente utilizada na produção convencional de aço, e podem ser utilizados diferentes agentes em pó para completar tarefas metalúrgicas como a desfosforização, a dessulfuração, a desoxidação, o controlo da morfologia das inclusões, a liga ou a adição de carbono. A tecnologia de injeção de pó é essencialmente uma tecnologia que adiciona materiais sólidos ao aço fundido.

Uma vez que o pó é transportado por um gás de arrastamento, o gás de arrastamento que entra ao mesmo tempo que o pó provoca a agitação da massa fundida, melhorando assim as condições cinéticas das reacções metalúrgicas. Por conseguinte, a injeção de pó é mais eficaz do que a tecnologia tradicional de adição de material sólido. Naturalmente, esta técnica de adição também pode ser utilizada para a fusão em fornos de indução.

Na fusão em forno de indução, pode ser soprado um agente desfosforizante (liga de cálcio ou composto de cálcio) ou um agente dessulfurizante. O agente dessulfurizante normalmente utilizado é principalmente o pó à base de cal (w(CaO) 60-80%, w(CaF2) 20-40%). Este agente dessulfurizante é fácil de obter, barato e não tem qualquer efeito no controlo da composição do aço fundido, sendo a taxa de dessulfuração de cerca de 30-50%.

Outro agente dessulfurizante muito utilizado é o Ca-Si-CaF2 (em que w(CaF2) é 20-30%), a maior parte do silício neste agente dessulfurizante será absorvida pelo aço fundido, o que pode aumentar o teor de silício, e a taxa de dessulfuração pode atingir 40-80%. Para aços que não requerem adição de carbono, um bom efeito de dessulfurização também pode ser obtido adicionando uma certa proporção de CaC2 aos agentes dessulfurizantes à base de cal.

O gás árgon engarrafado é normalmente utilizado como gás de transporte para a injeção de pó. O azoto também pode ser utilizado para tipos de aço que não requerem teor de azoto, o que pode reduzir os custos. A pressão de trabalho é geralmente de 0,2-0,3 MPa. Com a premissa de assegurar uma distribuição uniforme do pó, a pressão de trabalho deve ser minimizada tanto quanto possível. Um tubo de aço com material refratário externo é utilizado como pistola de injeção e é inserido a uma profundidade igual à profundidade da poça de fusão menos a profundidade de penetração.

3.6.5 Descarbonetação com árgon-oxigénio

A United Carbide Corporation dos Estados Unidos estudou a relação de equilíbrio do sistema quaternário Fe-Cr-C-O num forno de indução e verificou que existe uma relação correspondente entre o teor de carbono e crómio dissolvidos no ferro e a pressão parcial de monóxido de carbono (PCO) na fase gasosa com a temperatura. Com um determinado teor de crómio, o teor de carbono de equilíbrio diminui com o aumento da temperatura ou com a diminuição da PCO na fase gasosa. Por conseguinte, desde que o PCO em contacto com o aço fundido possa ser reduzido, o carbono no aço fundido pode ser reduzido a um nível baixo a uma temperatura não muito elevada, e o crómio não sofrerá demasiada perda por oxidação.

Com base nisto, foi proposto o método AOD de diluição da pressão parcial de PCO com árgon, ou seja, descarbonetação por sopro de gás misto árgon-oxigénio. Este método supera as desvantagens da alta temperatura, grande perda de crómio, aumento da teor de carbono de eléctrodos de grafite, vida útil reduzida do revestimento do forno e grande consumo de ferro com crómio de baixo teor de carbono ou de crómio metálico na fundição de aço inoxidável com crómio por sopro de oxigénio em fornos de arco, tendo sido rapidamente desenvolvido e amplamente utilizado.

Uma vez que o método AOD foi desenvolvido no forno de indução, o método de descarbonetação com árgon-oxigénio deve também ser aplicável à fusão em forno de indução. Na fusão de aço inoxidável ao crómio ou níquel-crómio num forno de indução, pode ser soprado gás misturado com árgon-oxigénio para remover o carbono do aço.

A refusão de escória eléctrica (ESR) é um método de refinação secundária amplamente utilizado para a produção de aço e ligas de alta qualidade. Este processo utiliza o calor gerado pela resistência eléctrica da escória para fundir novamente o elétrodo consumível num cristalizador arrefecido a água. Em comparação com a fusão por arco com elétrodo consumível a vácuo, a ESR não requer um sistema de vácuo e utiliza frequentemente uma fonte de energia CA, o que a torna um processo mais simples e mais fácil de operar com lingotes compactos e de alta qualidade.

4.1.1 Equipamento elétrico de refusão de escórias

Em comparação com a fusão por arco com eléctrodos consumíveis a vácuo, o equipamento de refusão de escórias eléctricas é relativamente simples e é constituído por vários componentes, incluindo um transformador de potência e um dispositivo de curto-circuito, um sistema de elevação de eléctrodos consumíveis, um cristalizador com um tanque de água de fundo, um sistema de medição e controlo e um sistema de abastecimento e de remoção de poeiras. Aqui, apenas apresentaremos o transformador de potência, o cristalizador, o tanque de água de fundo e vários tipos de fornos eléctricos de escória.

(1) Transformador de potência

A caraterística única do processo de refusão de escória eléctrica é a utilização de fontes de energia de alta corrente e baixa tensão CA ou CC. Por isso, é necessário escolher um transformador adequado para converter a entrada de alta tensão em saída de baixa tensão (40-100V) que corresponda à capacidade do forno elétrico de escória.

(2) Cristalizador

O cristalizador é o componente mais importante do forno elétrico de escória. Durante o processo ESR, o elétrodo consumível derrete no interior do cristalizador e o metal líquido é arrefecido à força e cristalizado para formar um lingote ou fundição de metal. O cristalizador é tanto a câmara de fusão do forno como o molde para a solidificação do metal. Tem uma forma e estrutura complexas, e existem três tipos principais: cristalizador do tipo lingote, cristalizador do tipo deslizante e cristalizador do tipo combinado (como mostrado na Figura 4-4).

1-Eletrodo consumível; 2-Piscina de escória; 3-Piscina de fusão de metal; 4-Lingote de metal;

1-3 Cristalizador em modo de lingote;

4-5 Cristalizador de tipo deslizante; 5-Cristalizador; 6-Caixa de água de fundo

6-7 Tipo amovível; 8-Tipo móvel

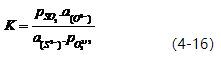

4.1.2 Princípios básicos da refusão por arco elétrico

(1) Princípio básico da refusão

Durante o processo de refusão por arco elétrico, a corrente passa através do elétrodo consumível, da escória, da poça de fusão metálica, do lingote metálico solidificado e da caixa de água do fundo e, finalmente, flui através do curto-circuito, do transformador, etc., formando um circuito (ver Figura 4-6). No caso de um forno de arco elétrico de série bipolar, a corrente flui de um dos eléctrodos consumíveis através da escória (uma pequena parte da corrente também flui através da poça de fusão metálica e depois volta para a escória), passa depois pelo outro elétrodo consumível e, finalmente, regressa ao transformador para formar um ciclo.

O processo de refundição por arco elétrico inclui a formação de uma poça de escória, a fusão do elétrodo consumível, a solidificação do metal refundido e a reparação e retração do lingote refundido, tudo isto num processo de trabalho contínuo.

Quando a corrente passa através da escória, devido à elevada resistência da escória, é gerado um forte aquecimento de Joule na piscina de escória. O calor Q precipitado na piscina de escória por unidade de tempo é expresso da seguinte forma:

Q = I2R (4-1)

Onde: Q - Joule de calor gerado por unidade de tempo, J/s;

I - intensidade de corrente da escória condutora de eletricidade, A;

R - resistência da poça de escória à temperatura de fusão, Ω.