Porque é que as chumaceiras dos motores aquecem tanto e o que pode ser feito para o evitar? Este artigo analisa as causas da geração de calor nos rolamentos do motor, desde cargas excessivas e lubrificação deficiente a factores ambientais. Aprenderá a identificar sinais de sobreaquecimento e descobrirá soluções práticas para manter o seu motor a funcionar sem problemas. Ao compreender estes mecanismos, pode evitar falhas dispendiosas e prolongar a vida útil do seu equipamento.

Os rolamentos do motor são instalados no interior do motor. De facto, o próprio corpo do motor constitui o ambiente de trabalho do rolamento. Por conseguinte, é vantajoso compreender e analisar o sobreaquecimento do motor antes de nos debruçarmos sobre as especificidades do sobreaquecimento da chumaceira do motor.

Um motor, sendo um dispositivo de conversão eletromecânica de energia, funciona principalmente através de processos electromagnéticos e mecânicos. Independentemente de se tratar de um processo eletromagnético ou mecânico, existem perdas, que acabam por ser dissipadas sob a forma de calor. Isto resulta num estado observável de sobreaquecimento.

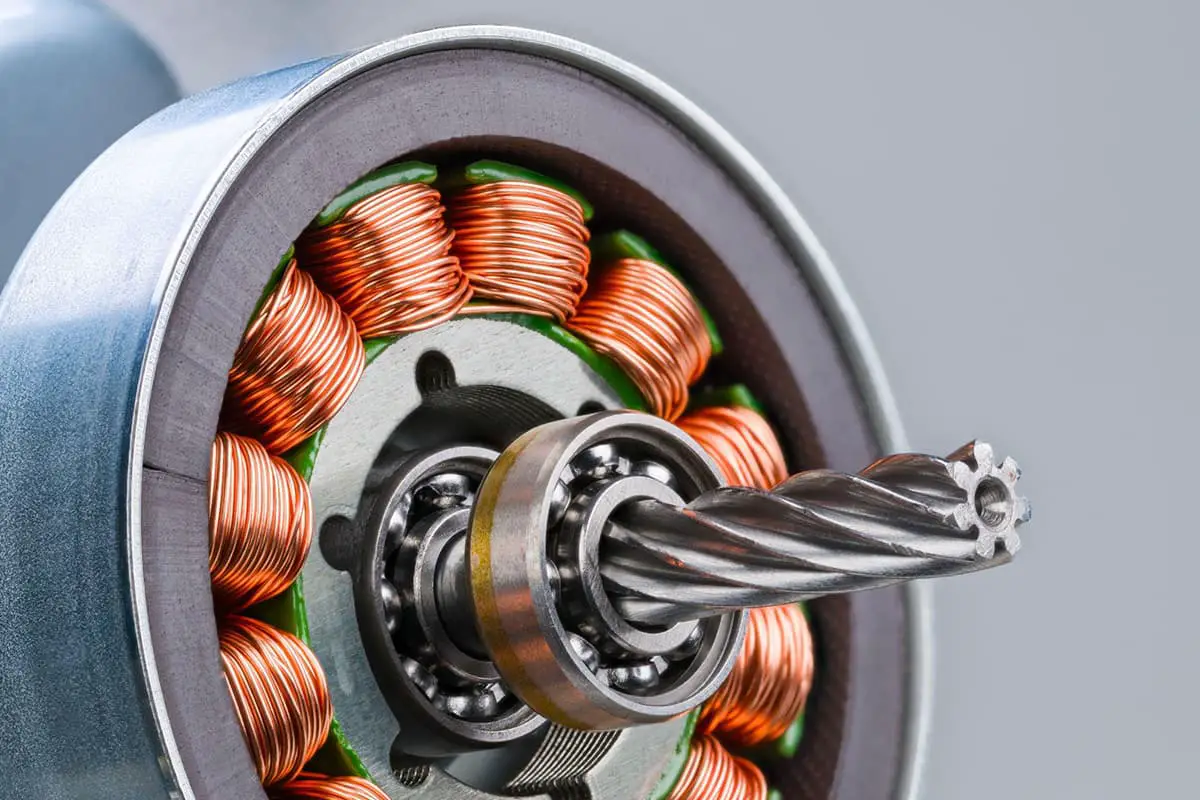

O método mais intuitivo para analisar o sobreaquecimento do motor consiste em classificá-lo de acordo com os macro-componentes externos do motor. Em termos gerais, o corpo estrutural de um motor inclui a estrutura do estator, o rotor, o sistema de vedação, o sistema de rolamentos, etc.

Do ponto de vista da medição externa, pode ser categorizado em sobreaquecimento da estrutura, sobreaquecimento do rotor, sobreaquecimento do rolamento e sobreaquecimento do vedante, entre outros.

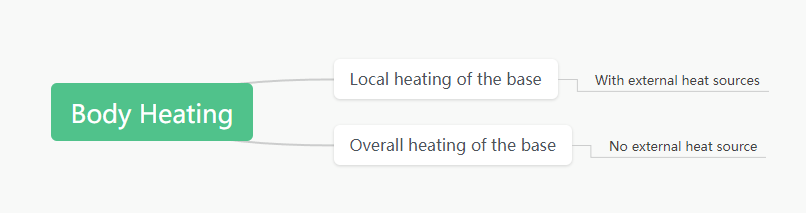

Compreendemos que o aquecimento exterior da base do motor é influenciado pelo calor do enrolamento.

A partir do fenómeno de aquecimento da base, podemos distinguir entre o aumento global da temperatura e as alterações na distribuição da temperatura da base.

Aumento da temperatura local da base do motor

Quando o motor funciona em condições "normais", a temperatura interna da base do motor apresenta uma determinada distribuição. Esta distribuição está relacionada com a distribuição da fonte de calor e a quantidade de calor dentro do motor durante o funcionamento. Geralmente, existe uma certa ligação eléctrica e mecânica entre as diferentes fontes de calor, pelo que as suas relações de aquecimento também têm uma certa correlação.

Por conseguinte, em condições normais de funcionamento, a distribuição da temperatura no interior do motor deve apresentar uma certa tendência estável. Note-se que o que é aqui mencionado é "distribuição de temperatura" e "tendência", em vez de constância absoluta.

O chamado aquecimento anormal do motor refere-se a inconsistências na distribuição da temperatura em comparação com o estado "normal". ("Anormal" refere-se a estados que se desviam do "normal".) Esta "anormalidade" pode indicar uma avaria, ou não. Isto requer o nosso posterior diagnóstico e análise de falhas.

Quando é detectada uma temperatura local "anormal" na base do motor, a abordagem básica para o diagnóstico de avarias consiste em confirmar primeiro a presença de fontes de calor externas.

A determinação da fonte de calor é a terceira camada de conteúdo neste diagrama. A confirmação da existência de uma fonte de calor externa é utilizada para determinar se o calor é emitido ativamente pelo próprio motor ou se é uma alteração passiva causada por influências externas.

No caso de sobreaquecimento local devido a uma fonte de calor externa, os engenheiros de motores precisam primeiro de determinar se a própria fonte de calor externa é normal. Se a fonte de calor externa for normal e causar um tal aumento de temperatura, é necessário confirmar o impacto deste aumento de temperatura causado pela fonte de calor externa no corpo do motor.

Especificamente, na parte da chumaceira abordada neste artigo, trata-se de saber se este aumento de temperatura local irá afetar a chumaceira. Se esta temperatura não representar uma ameaça séria para o funcionamento da chumaceira, e uma vez que não existe qualquer problema com a fonte de calor em si, esta "anomalia" pode ser definida como uma "não avaria", sendo apenas necessário monitorizar as suas alterações, sem necessidade de tomar medidas imediatas.

No caso de sobreaquecimento local sem uma fonte de calor externa, os técnicos de motores têm de verificar o próprio motor. Confirmar se este sobreaquecimento é causado por alguma falha interna. As situações comuns incluem altas temperaturas locais dos enrolamentos e altas temperaturas da interface de movimento relativo entre as peças mecânicas.

Esta temperatura local elevada do próprio motor é, na verdade, um estado de mudança de calor ativo obtido por comparação com a distribuição de temperatura "normal". Normalmente, este estado é mais suscetível de ser uma "avaria".

Por exemplo, problemas de isolamento local do enrolamento, interferência local da parte mecânica, fricção mútua, etc. Por conseguinte, para a situação em que o corpo do motor é aquecido localmente e não existe uma fonte de calor externa, a possibilidade de falhas na estrutura e no isolamento do corpo do motor aumenta.

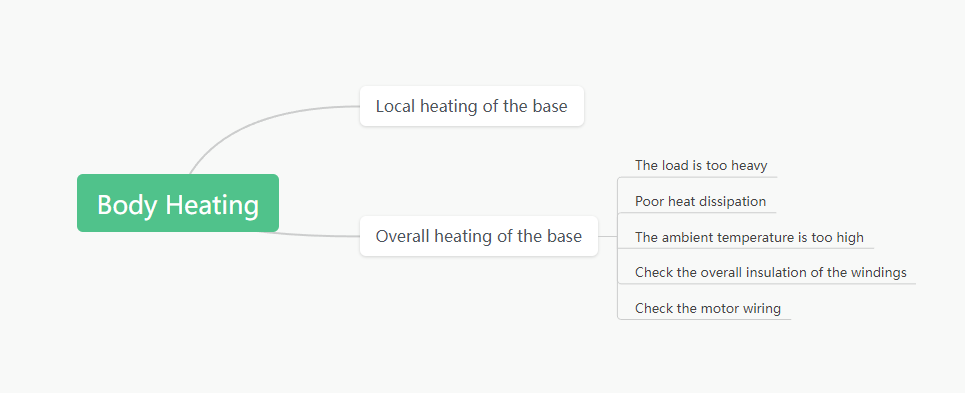

Quando dizemos que a temperatura global da base do motor aumentou, queremos dizer que a temperatura atual do motor é superior à sua temperatura de funcionamento "normal". Além disso, esta distribuição de temperatura em toda a estrutura do motor é basicamente consistente com o estado "normal".

As possíveis causas do aquecimento geral da base do motor incluem: carga excessiva do motor; fraca dissipação de calor do motor; temperatura ambiente de funcionamento excessivamente elevada do motor; problemas com o enrolamento geral; problemas de cablagem, entre muitos outros. Iremos abordar estas causas separadamente.

As variações da carga de binário do motor resultam, de facto, em flutuações na corrente do motor. Um aumento da corrente provoca subsequentemente um maior aquecimento do corpo do motor.

Por outro lado, se as cargas axiais e radiais na extremidade do eixo do motor aumentarem, os rolamentos aquecerão mais. No entanto, este aumento de temperatura induzido pela carga manifesta-se principalmente como um aumento de temperatura localizado nas chumaceiras do motor e não como um aumento da temperatura global do corpo do motor.

Deste facto, podemos inferir que o aumento da temperatura global do motor está relacionado com cargas externas "anormais". Como já foi referido, uma carga "normal", na perspetiva do equipamento, é o seu valor de projeto ou as condições de funcionamento previstas antes do projeto.

Um motor qualificado deve funcionar de acordo com as expectativas do projeto quando funciona em condições de projeto, o que é verificado durante o projeto do motor e a inspeção de fábrica. No entanto, se o estado de carga do motor exceder as expectativas iniciais de projeto durante o funcionamento, o estado de aquecimento do motor tornar-se-á "anormal". Se esta temperatura exceder os padrões de controlo, deve ser tratada imediatamente.

Um motor encontra normalmente "cargas anómalas" que não correspondem ao seu ciclo de funcionamento nominal ou à sua carga de trabalho nominal.

Para fazer uma analogia com as condições de carga que excedem o ciclo de funcionamento nominal, considere um trabalhador num turno de 8 horas a quem é pedido que faça horas extraordinárias continuamente, aumentando assim o seu nível de fadiga. O mesmo se aplica a um motor.

Para condições de carga que excedam a carga de trabalho nominal, é como pedir a um trabalhador, que normalmente produz dez artigos em condições normais, que produza vinte, o que também aumentará o seu nível de fadiga.

Naturalmente, estas são comparações aproximadas. Ao projetar um motor, é considerada uma certa capacidade de sobrecarga; esta é a margem de projeto. Se o motor funcionar em condições de sobrecarga, pode causar um aumento generalizado do aquecimento.

Adicionalmente, certos problemas de instalação podem também causar alterações na carga interna do motor. Por exemplo, bases do motor soltas ou mau alinhamento do motor, etc. Estas falhas não só impõem uma carga adicional ao sistema mecânico e aos rolamentos do motor, gerando mais calor, como também resultam num binário adicional no próprio motor, causando mais aquecimento.

As alterações no ambiente de trabalho do motor incluem alterações nas suas condições de arrefecimento e na temperatura ambiente. Se considerarmos as variações no aquecimento global do motor causadas pelas alterações de carga como a causa principal das alterações globais de temperatura, então as alterações no ambiente de trabalho do motor afectam as condições de arrefecimento do motor.

O projeto do motor inclui temperaturas ambiente de trabalho e condições de arrefecimento determinadas (ou nominais). Quando as condições de arrefecimento do motor se alteram ou a temperatura ambiente se altera, o respetivo ambiente de arrefecimento após o aquecimento normal do motor também se altera em conformidade.

A vedação do motor aqui referida refere-se principalmente à vedação entre o veio do motor e o estator do motor. Estes vedantes são utilizados principalmente para isolar a câmara de rolamento do motor do ambiente, evitando a contaminação dos rolamentos. (É claro que existem componentes de vedação correspondentes em aplicações reais, tais como tubagens de arrefecimento de fluidos, mas estas não se enquadram no âmbito desta discussão).

Os vedantes utilizados para isolar a câmara da chumaceira do ambiente externo também podem ser designados por vedantes da chumaceira. Normalmente, o vedante é fixo num lado, enquanto o outro lado tem um lábio responsável pela vedação.

As seguintes razões causam principalmente o aquecimento da vedação da chumaceira: desgaste do lábio de vedação; danos na parte do lábio de vedação, etc.

No caso dos vedantes sem contacto, uma vez que o lábio de vedação não entra em contacto com outros componentes, esse movimento relativo não gera fricção adicional, nem provoca aquecimento. Um vedante de labirinto comum pertence a esta categoria.

Nos vedantes de contacto, existe uma força de contacto mútua entre o lábio de vedação e o componente vedado. Quando o motor roda, há uma fricção relativa entre as superfícies de contacto, o que pode causar algum aquecimento. Normalmente, esta geração de calor é estável dentro de um determinado intervalo. Se houver um aumento adicional de temperatura, é necessário investigar a causa.

Desgaste uniforme do lábio de vedação

Se for gerado calor adicional na peça vedada, o estado de desgaste do lábio de vedação pode ser verificado. Se o lábio de vedação apresentar um desgaste uniforme, isso indica que ocorreu uma fricção uniforme entre o lábio e o componente vedado.

Tolerância dimensional excedida em componentes relacionados

A principal causa do desgaste uniforme do lábio de vedação nos rolamentos deve-se ao desvio de tamanho dos componentes relacionados.

Para vedantes sem contacto, tal fricção não deve ocorrer. Se aparecer desgaste no lábio dos vedantes sem contacto, este deve ser tratado.

Quando o lábio do vedante sofre uma fricção uniforme, se a força de contacto no lábio do vedante for superior à prevista, ou se a velocidade relativa for superior, o desgaste será mais acentuado.

Nesta altura, as dimensões do veio devem ser verificadas. Se o tamanho do veio for demasiado grande, pode causar uma força de contacto excessiva entre o lábio do vedante e o veio, resultando em fricção e calor excessivos.

Além disso, o rugosidade da superfície do veio deve ser verificada. Se a superfície do veio for demasiado rugosa, o desgaste entre o lábio e o veio será mais acentuado, gerando assim calor adicional.

Se o redondeza do veio do motor exceda a tolerância, pode também resultar numa força de contacto excessiva entre o veio e o lábio do vedante em certas áreas do veio. Isto pode levar a um desgaste uniforme do lábio do vedante, com o grau de desgaste a exceder os níveis normais.

Seleção inadequada do vedante

Se o vedante do motor apresentar calor, inspeccione o vedante. Se o lábio do vedante estiver uniformemente desgastado, é também necessário verificar a seleção do vedante.

Em primeiro lugar, se a velocidade de rotação real do motor exceder a velocidade máxima permitida pelo vedante, isto pode resultar num desgaste uniforme excessivo do lábio do vedante, provocando calor.

Se, nas condições reais de trabalho, existirem substâncias que reajam quimicamente com a junta de estanquidade, isso pode causar a degradação da junta de estanquidade da chumaceira, podendo levar a alterações no tamanho total da junta de estanquidade, resultando numa força de contacto excessiva e em calor adicional.

Se a temperatura real de funcionamento exceder o limite máximo de temperatura que o vedante pode suportar, isto pode provocar o amolecimento do lábio do vedante, aumentando assim o desgaste e conduzindo potencialmente ao aquecimento.

O desgaste uniforme do lábio do vedante também pode ser causado por uma instalação e manutenção incorrectas do vedante.

Instalação e manutenção incorrectas dos vedantes

Ao observar um desgaste uniforme no lábio do vedante durante o seu ciclo de aquecimento, deve não só rever-se o conteúdo do artigo anterior, mas também inspecionar a instalação e a manutenção do vedante.

Se a vedação da chumaceira não for corretamente instalada, resultando num posicionamento incorreto do lábio da vedação, pode provocar uma fricção excessiva entre o lábio e o veio, levando à produção de calor.

Durante a manutenção de rotina do motor, é vital inspecionar o estado de desgaste do vedante. Com base no desgaste do vedante, deve considerar-se a substituição do vedante da chumaceira do motor para evitar uma fricção incorrecta e o calor resultante.

Desgaste não uniforme do lábio de vedação

Se for detectado um calor significativo na secção do vedante da chumaceira do motor e ao inspecionar o lábio do vedante, é possível encontrar não só um desgaste uniforme, mas também instâncias de desgaste não uniforme.

O desgaste não uniforme do lábio do vedante está principalmente relacionado com os componentes do vedante e com a instalação e manutenção do vedante.

Problemas com componentes relacionados com o vedante

O desgaste não uniforme implica que enquanto algumas áreas à volta do lábio do vedante se desgastaram, outras não. Este desgaste irregular pode ser atribuído à forma, tolerância posicional ou posição relativa dos componentes relacionados com o vedante.

Se o eixo do motor estiver desalinhado com a câmara do rolamento, um lado do lábio do vedante pode sofrer uma maior pressão de contacto, resultando num desgaste adicional e num aumento do calor. Consequentemente, ao notar tais características de desgaste do lábio de vedação, deve verificar-se se existe um desalinhamento paralelo entre o veio do motor e a câmara da chumaceira.

Quando o veio do motor e a câmara de rolamento estão angularmente desalinhados, ocorre uma fricção excessiva entre o veio do motor e o lábio do vedante na direção do desalinhamento e no seu oposto. Os locais a 90 graus deste desalinhamento sofrerão um desgaste menor. No entanto, as áreas que enfrentam fricção excessiva geram calor adicional e apresentam um desgaste não uniforme à volta do lábio do vedante.

Este desalinhamento entre o veio do motor e a câmara da chumaceira pode dever-se ao desalinhamento do veio ou da câmara da chumaceira (principalmente a parte de instalação do vedante). Quando a câmara da chumaceira está desalinhada, quer paralela quer angularmente, é provável que o lábio do vedante apresente um desgaste não uniforme em toda a sua circunferência, gerando assim calor adicional.

Instalação incorrecta de vedantes

Quando os vedantes da chumaceira do motor aquecem, o desgaste irregular à volta da circunferência pode estar relacionado com a instalação e manutenção dos próprios vedantes.

Se houvesse um desvio na posição de instalação dos vedantes da chumaceira do motor, fazendo com que os vedantes não estivessem alinhados com o veio, isso resultaria num desalinhamento entre o eixo do vedante e o eixo da base, incluindo desalinhamento paralelo e angular.

Isto pode levar a um desgaste adicional dos vedantes e à correspondente produção de calor, semelhante aos problemas de desalinhamento do veio do motor e da caixa de rolamentos.

Além disso, se o lábio do vedante tiver sido danificado durante a instalação dos vedantes da chumaceira do motor, poderá causar a deformação do lábio, conduzindo a um mau contacto local. Isto pode resultar em fricção local excessiva e subsequente aquecimento.

Danos nos vedantes da chumaceira do motor

Quando os vedantes da chumaceira do motor estão danificados ou deformados, a fricção do contacto dos lábios pode aumentar, provocando a produção de calor.

Por conseguinte, se ocorrer um sobreaquecimento local na secção de vedação da chumaceira do motor, é aconselhável verificar se as próprias vedações estão danificadas ou deformadas.

As causas dos danos e da deformação das vedações da chumaceira são as seguintes

Instalação e manutenção incorrectas

Durante a instalação e a manutenção das juntas de estanquidade da chumaceira do motor, se a estrutura da junta for danificada, pode provocar a deformação de toda a junta ou de parte dela. Esta deformação alteraria o contacto do lábio com a superfície vedada.

Um contacto insuficiente reduziria o efeito de vedação, ao passo que um contacto excessivo aumentaria a fricção, conduzindo à produção de calor adicional. Por conseguinte, quando ocorre um aquecimento adicional causado por fricção numa parte do vedante, é importante inspecionar o estado do vedante para eliminar quaisquer erros de instalação ou manutenção e discrepâncias de posicionamento durante a instalação do vedante.

Para além dos problemas de instalação e manutenção, os danos nos vedantes podem também estar associados a interferências entre os vedantes e os componentes circundantes.

Interferência com componentes circundantes

Para vedantes sem contacto, quando o motor está a funcionar, os vedantes não devem interferir com os componentes estacionários. Se ocorrerem interferências, as peças interferentes serão danificadas, gerando calor e provocando o sobreaquecimento dos vedantes.

Por conseguinte, nesta altura, deve ser verificada a relação dimensional entre os vedantes e os componentes circundantes. Com base na localização da interferência do vedante, é possível encontrar a localização das peças correspondentes e inspecionar os componentes relacionados com essa localização. Simultaneamente, podem ser encontradas marcas de desgaste correspondentes nestas peças para confirmar o desgaste e efetuar correcções.

No caso dos vedantes de contacto, para além dos lábios do vedante, os vedantes também não devem interferir com outros componentes móveis. O estado de desgaste dos lábios dos vedantes de contacto pode ser avaliado com base no desgaste uniforme e não uniforme introduzido anteriormente. Além disso, as marcas de interferência que aparecem nos vedantes devem ser rastreadas até às marcas correspondentes noutras peças no mesmo local, para as confirmar e eliminar.

Rotação do selo

Em condições de trabalho, o vedante deve ser fixado como um todo ao estator ou ao rotor do equipamento. A fricção durante o funcionamento deve ocorrer nos lábios do vedante. Entretanto, o vedante e a sua parte fixa devem estar relativamente parados. Se algumas partes do vedante apresentarem um aquecimento anormal e houver uma mudança de posição relativa na parte fixa do vedante, isso pode indicar um problema de rotação do vedante.

A rotação da vedação pode causar aquecimento localizado e diminuir a eficiência da vedação. Isto deve ser corrigido imediatamente. O problema pode resultar de um problema de tolerância entre o vedante e a peça fixa, ou de um problema de tolerância excessiva com o próprio vedante.

Por vezes, as alterações na dureza do material devido ao aquecimento podem alterar a estanquidade do encaixe entre o vedante e as peças correspondentes, levando ao risco de rotação. Quando ocorre a rotação do vedante, a causa principal pode ser identificada e eliminada considerando as dimensões e os efeitos da temperatura.

Até agora, introduzimos 77 nós relacionados com o aquecimento do motor e 56 nós relacionados com os vedantes no mapa mental do aquecimento do motor. Continuaremos a explicar o conteúdo de mais de quatrocentos outros nós no futuro.

A discussão anterior abordou as questões relativas à geração de calor no motor, incluindo as condições de calor relacionadas com o corpo do motor e os vedantes do motor. A partir daqui, o foco passa a ser a discussão dos componentes do sobreaquecimento do motor relacionados com os rolamentos.

Como mencionado anteriormente, a temperatura das chumaceiras de motor não deve ser avaliada apenas com base no valor absoluto, mas também tendo em consideração a distribuição da temperatura nos componentes da chumaceira.

No que diz respeito aos valores de aviso de temperatura para o sobreaquecimento da chumaceira do motor, estes estão documentados em muitas normas internacionais e nacionais, que não serão aqui reiteradas.

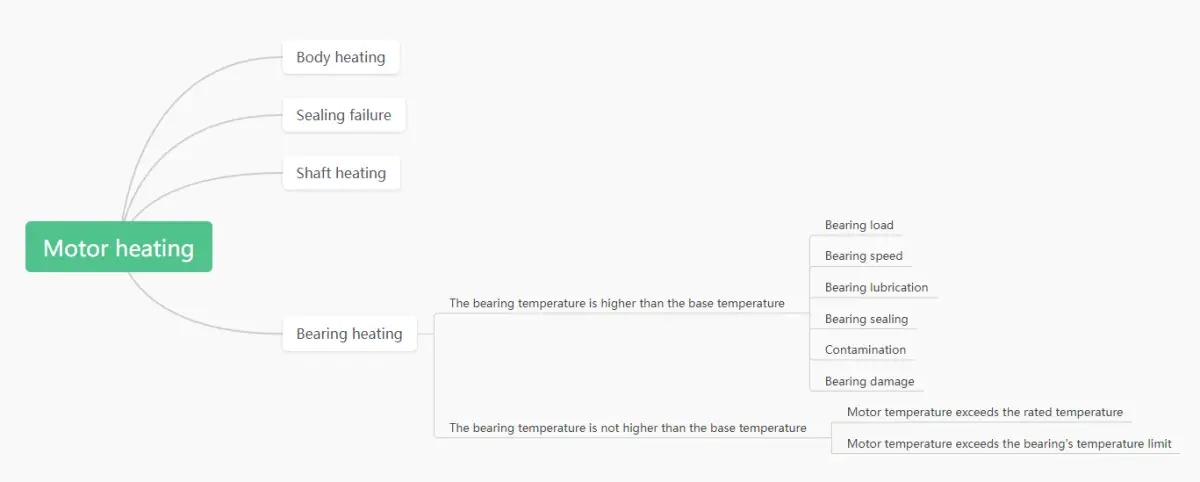

Segue-se um mapa mental que aborda os problemas de sobreaquecimento do motor. Este diagrama desdobra o tópico do calor relacionado com as chumaceiras do motor em duas direcções: em primeiro lugar, situações em que não existe uma diferença de temperatura significativa entre os componentes da chumaceira e a caixa do motor e, em segundo lugar, cenários em que existe uma disparidade de temperatura considerável entre os componentes da chumaceira e a caixa do motor.

A determinação do facto de o motor temperatura do rolamento é superior à temperatura do assento ou não é essencialmente uma avaliação da distribuição da temperatura. Esta determinação é efectuada com base na identificação do estado de aquecimento esperado do próprio rolamento.

Durante o funcionamento, a própria chumaceira gera calor, mas o calor gerado pela própria chumaceira não deve ser a parte principal do aquecimento do motor. No que respeita ao aquecimento, a chumaceira desempenha principalmente um papel de absorção passiva.

Com base nas conclusões anteriores, é adequado utilizar a distribuição de temperatura entre o auto-aquecimento da chumaceira do motor e a temperatura global do assento do motor como ponto de partida para a análise do diagnóstico de avarias.

A partir da introdução anterior, pode entender-se que quando a temperatura da chumaceira do motor não é superior à temperatura do assento, ou ligeiramente e de forma estável superior à temperatura do assento (note-se que "não superior a" se refere aqui a um pequeno gradiente que não aumenta continuamente), é um desempenho normal da chumaceira do motor.

Por outras palavras, nesta altura, o funcionamento interno da chumaceira do motor não deve diferir significativamente do estado normal. De um modo geral, a probabilidade de suspeitar de uma falha interna na chumaceira do motor é reduzida nesta altura.

Quando a temperatura da chumaceira do motor "não" é superior à temperatura do assento do motor, existem duas situações: a temperatura do motor é superior à temperatura de alarme; a temperatura da chumaceira do motor é superior à que a chumaceira pode suportar.

A premissa de a temperatura do motor ser superior à temperatura de alarme aqui discutida é que a temperatura da chumaceira do motor "não" é superior à temperatura do assento do motor. Neste momento, a situação de auto-aquecimento do assento do motor deve ser verificada em primeiro lugar. Deve ser efectuada uma investigação detalhada com base no conteúdo discutido nos cinco artigos anteriores.

Se, durante a investigação do aquecimento global do motor, forem detectados quaisquer problemas que provoquem o aumento da temperatura global do motor, estes devem ser eliminados.

Se, após investigação, não houver qualquer falha no motor como um todo, ou se estas diferentes condições de trabalho fizerem com que a temperatura do motor exceda o aviso, pode não ser uma falha do motor ou do rolamento, mas sim a temperatura esperada do motor a trabalhar em diferentes condições. Quando esta temperatura excede determinados limites de alarme padrão, o limite de alarme tem de ser ajustado.

O ajuste do valor do alarme de temperatura pode referir-se a normas relevantes, mas, mais importante ainda, deve ser determinado com base nas condições de trabalho efectivas. Normalmente, a temperatura de alarme para as condições de trabalho pode ser determinada utilizando registos históricos ou estimativas de aquecimento sob diferentes cargas. A definição deste limite de alarme é algo semelhante à norma da empresa baseada na norma nacional.

Por outro lado, este ajuste do valor de alarme da temperatura da chumaceira do motor não deve exceder o limite de temperatura que a chumaceira pode suportar.

A temperatura da chumaceira do motor excede o limite de temperatura que a chumaceira do motor pode suportar.

As alterações na temperatura da chumaceira do motor podem afetar o desempenho da lubrificação do motor e da gaiola da chumaceira do motor. Quando a temperatura atinge um determinado limite, pode mesmo afetar propriedades como o desempenho da aço para rolamentos.

Em geral, existe um limite básico para a temperatura a que um rolamento de motor pode funcionar. Quando a temperatura do rolamento do motor excede este limite, o rolamento não consegue atingir o desempenho esperado. (Tenha em atenção que a nossa discussão atual tem como premissa que a temperatura da chumaceira do motor não excede a temperatura da caixa do motor, o que implica que a chumaceira do motor não está, muito provavelmente, num estado de falha. As discussões sobre o rolamento num estado de falha serão abordadas na árvore de falhas subsequente).

Nas situações acima referidas, a primeira coisa a fazer é ajustar o motor. Se existirem problemas de geração de calor no corpo do motor, estes podem ser resolvidos. Se o motor estiver a sobreaquecer devido a razões operacionais, ou se a temperatura ambiente em que o motor funciona estiver a provocar o sobreaquecimento do motor, o ajuste do motor não reduzirá a temperatura.

A ação necessária seria então ajustar a chumaceira. Por outras palavras, temos de ajustar a seleção da chumaceira para que a nova chumaceira tenha o desempenho esperado a esta temperatura.

Até agora, falámos de cenários em que a temperatura da chumaceira do motor "não" excede a temperatura da caixa do motor. Esta situação leva frequentemente os engenheiros de campo a procurar falhas fora da chumaceira.

De facto, não é aconselhável que os engenheiros apliquem a conclusão acima referida de uma forma demasiado rígida. A conclusão anterior de que não existe qualquer falha é apenas uma probabilidade e não exclui problemas com o aplicação de rolamentos em alguns casos. Eis alguns cenários possíveis:

Em primeiro lugar, a temperatura da chumaceira do motor não excede a temperatura da caixa, mas é mais elevada do que a temperatura de outras chumaceiras do mesmo modelo. Neste caso, pode haver diferenças no estado de movimento dentro da chumaceira do motor em comparação com outras chumaceiras do mesmo modelo e condições de trabalho. Esta anomalia identificada através da comparação lateral também necessita de atenção.

Mesmo que a temperatura não exceda a temperatura da caixa e, por vezes, permaneça dentro do intervalo permitido para o funcionamento do rolamento, pode ser uma fase inicial de uma avaria. Por conseguinte, a situação no local pode ser determinada através do método de comparação lateral acima referido.

Em segundo lugar, considere a tendência da temperatura. Em algumas avarias, a temperatura da chumaceira do motor aumenta, mas, inicialmente, a temperatura da chumaceira do motor é superior à temperatura da caixa. À medida que a avaria avança, a temperatura ultrapassa a temperatura da caixa, o que indica que a chumaceira do motor está a gerar calor.

Por conseguinte, o anterior "não superior à temperatura da caixa" é apenas uma situação temporária. Nesta altura, o engenheiro de motores deve fazer uma comparação longitudinal na linha do tempo. Se a temperatura da chumaceira do motor for estável, isso indica que a situação é normal. No entanto, se a condição estiver a deteriorar-se e a temperatura estiver a subir continuamente, isso indica que ainda pode haver algumas falhas potenciais.

Em conclusão, ao diagnosticar as avarias da chumaceira do motor, é necessário aplicar os conhecimentos teóricos de forma flexível e efetuar comparações horizontais e verticais do estado do equipamento. Isto beneficiará grandemente a exatidão do diagnóstico de avarias.

Quando a temperatura da chumaceira do motor não é significativamente mais elevada do que a temperatura de base do motor, a geração global de calor a partir da chumaceira do motor não é um componente importante do calor do motor. A distribuição da temperatura nesta altura está alinhada com a distribuição normal esperada. Por conseguinte, do ponto de vista da distribuição da temperatura, a probabilidade de falha da chumaceira pode ser de certa forma minimizada.

No entanto, quando a temperatura da chumaceira do motor é significativamente mais elevada do que a temperatura da tampa da extremidade do motor e da base circundantes, a chumaceira, como principal fonte de calor, afecta significativamente a distribuição geral da temperatura do motor. Este desvio da distribuição de temperatura esperada entre a chumaceira do motor e a base dá motivos para suspeitar de uma potencial falha da chumaceira.

Como mencionado anteriormente, quando a temperatura do rolamento do motor é visivelmente mais elevada do que a temperatura de base, as fontes de calor para o rolamento incluem componentes internos e externos. O calor externo provém de componentes adjacentes, como o eixo e a câmara do rolamento. O calor interno tem origem em várias fricções dentro do rolamento.

Quando a temperatura da chumaceira excede a temperatura de base, isso implica que o atrito interno da chumaceira do motor domina a geração de calor, tornando-se um fator importante no aumento da temperatura.

Os principais factores que causam o aquecimento dos rolamentos do motor incluem:

Vamos analisá-las uma a uma.

Carga da chumaceira do motor

Uma das causas do aquecimento dos rolamentos do motor é um problema de carga. Ao selecionar os rolamentos do motor, a vida útil do rolamento é verificada de acordo com as condições de funcionamento definidas. A essência deste controlo é verificar a capacidade de carga da chumaceira do motor escolhida. Quando a chumaceira do motor aquece, os cenários seguintes requerem uma verificação da carga da chumaceira do motor:

Neste caso, se ocorrer aquecimento na chumaceira e não forem visíveis outras anomalias, deve ser feita uma comparação entre a conformidade do projeto e a carga real na chumaceira do motor. Isto é feito para identificar quaisquer discrepâncias.

Em primeiro lugar, ao comparar a conformidade do projeto e a carga real da chumaceira do motor, verificar a carga real em relação à diferença de vida útil. E, com base na carga real, volte a verificar a carga da chumaceira do motor. Se a vida útil da chumaceira verificada sob a carga real for inferior ao resultado da verificação do projeto ou inferior ao resultado da vida útil exigido pelas condições de funcionamento, então a seleção da chumaceira é insuficiente.

Se este problema ocorrer durante a fase de teste de conceção, a seleção do rolamento deve ser ajustada de acordo com as condições de carga reais.

Se este problema ocorrer durante a utilização do motor, significa que a carga na extremidade do veio do motor é superior à prevista no projeto e que a carga de funcionamento do motor tem de ser ajustada.

Para além de deixar uma margem de conceção para o desempenho elétrico do motor durante a conceção geral do motor, por vezes, se o cenário de aplicação do motor variar muito, pode também ser necessário deixar uma certa margem de conceção para a seleção dos rolamentos do motor. Normalmente, dentro desta margem de projeto, o aquecimento normal dos rolamentos do motor não deve ser um problema.

Note que esta margem de projeto deve ser razoável. Se a margem de projeto for pequena, a carga na chumaceira do motor será grande, o que pode causar problemas como o aquecimento. Por outro lado, se a margem de projeto for demasiado grande, pode haver uma situação em que a carga mínima na chumaceira do motor seja insuficiente, o que também causará um aquecimento anormal da chumaceira. (O conteúdo relacionado será introduzido mais tarde).

Para além de verificar se a carga devida na chumaceira é demasiado grande para o problema de aquecimento causado pela carga da chumaceira do motor, devem também ser verificados outros aspectos da carga na chumaceira do motor. Por vezes, estes aspectos não são descobertos através da verificação da vida útil da chumaceira do motor.

Quando as chumaceiras do motor sobreaquecem, deve comparar-se a carga que as chumaceiras do motor devem suportar com a carga real suportada pelo motor para determinar se a seleção das chumaceiras do motor é inadequada ou se a carga dada no momento da aplicação do motor é imprópria. Simultaneamente, deve ser fornecida uma descrição geral da questão da margem de seleção da carga para as chumaceiras do motor para evitar tais situações de sobreaquecimento.

Para além da verificação da "carga prevista" suportada pelos rolamentos do motor, por vezes é necessário investigar outras situações.

Por exemplo, se as chumaceiras do motor assumiram componentes de carga que a sua capacidade de carga não possui.

Algumas situações comuns nos motores são as seguintes:

Em primeiro lugar, os rolamentos do motor estão equipados com estruturas de extremidade flutuante e de extremidade não flutuante, bem como com estruturas de localização cruzada. Nos motores com estruturas de extremidade de posicionamento e de extremidade não posicionada, a carga axial é suportada pelo rolamento da extremidade de posicionamento, e o rolamento da extremidade não posicionada não deve suportar carga axial. Por conseguinte, a carga axial não é geralmente considerada na seleção dos rolamentos.

Nesta altura, se a chumaceira de extremidade flutuante suportar uma carga axial, pode causar problemas como o sobreaquecimento da chumaceira. Nestes casos, é necessário verificar o estrutura do motor para garantir que o rolamento da extremidade flutuante é adequado.

Nas situações acima referidas, o objetivo da investigação é identificar a fonte da força axial na chumaceira de extremidade flutuante e eliminá-la.

Na extremidade de posicionamento ou na estrutura de localização cruzada do sistema de rolamentos do motor, se a direção da carga suportada pelo rolamento exceder a expetativa do projeto, também pode levar ao sobreaquecimento do rolamento. Um exemplo típico é quando o motor utiliza rolamentos de capacidade de carga de direção única, como os rolamentos de esferas de contacto angular.

Se ocorrer uma força axial inversa, a chumaceira pode desengatar-se, provocando o sobreaquecimento da chumaceira do motor ou mesmo a sua combustão. Nesta altura, a origem da força axial inversa deve ser identificada e eliminada. Se não for possível eliminar a força axial inversa (ou se a condição de funcionamento for exatamente essa), é necessário ajustar a configuração do sistema de rolamentos do motor.

Alguns rolamentos têm uma certa capacidade de carga de rolamento, mas a sua capacidade de carga axial é limitada. Quando a carga axial excede a capacidade de carga axial deste rolamento, o rolamento sobreaquecerá. Por exemplo, os rolamentos rígidos de esferas, embora tenham uma certa capacidade de carga axial, se a força axial for demasiado grande, o rolamento sobreaquecerá.

No entanto, de um modo geral, esta situação pode ser detectada nos cálculos de vida útil. A solução para esta situação é alterar a seleção dos rolamentos do motor para acomodar grandes cargas axiais.

Outra situação é difícil de perceber nos cálculos convencionais da carga da chumaceira do motor. Por exemplo, a chumaceira de rolos autocompensadores tem uma certa capacidade de carga axial, mas sob uma certa carga axial, a coluna de rolos sem carga é suscetível de ter uma carga mínima insuficiente ou de se desengatar e deslizar. Neste caso, manifestar-se-á como sobreaquecimento da chumaceira.

Neste momento, é melhor ajustar a seleção de rolamentos. Se for impossível ajustar, existem algumas medidas para o aliviar, mas não pode ser curado. Por exemplo, métodos como a redução da viscosidade da massa lubrificante dentro de um intervalo razoável e o aperto adequado do anel exterior da chumaceira podem ajudar.

Estamos a discutir a questão do sobreaquecimento da chumaceira do motor provocado pelo facto de a carga real que a chumaceira suporta não estar alinhada com a carga concebida ou esperada da chumaceira. De facto, no processo de diagnóstico e análise das falhas das chumaceiras de motor, podem ser encontrados vestígios correspondentes a essas situações na superfície dos rolos e pistas das chumaceiras através da análise das falhas das chumaceiras.

Os factores relacionados com a carga no sobreaquecimento da chumaceira do motor devem ser comparados não só com as especificações concebidas, mas também com a capacidade de carga da chumaceira.

Já discutimos anteriormente a discrepância que existe entre a carga real que um rolamento de motor experimenta e a sua carga projectada, o que pode levar ao aquecimento do rolamento do motor. Essencialmente, isto envolve a comparação da carga real da chumaceira com a carga prevista durante a fase de conceção.

As cargas dos rolamentos do motor são principalmente radiais e axiais. Ao diagnosticar problemas de aquecimento nas chumaceiras do motor, é necessário comparar as diferentes cargas a que a chumaceira está sujeita, de modo a identificar o problema.

No que diz respeito à carga radial num rolamento de motor, se o rolamento for sujeito a uma carga radial superior à que pode suportar, não conseguirá atingir o seu tempo de vida útil esperado. Isto pode ser resultado do facto de o rolamento estar subdimensionado.

Nos casos em que o rolamento do motor selecionado é subdimensionado, a capacidade de carga do rolamento pode ser insuficiente. Se isto for descoberto durante a fase de teste do projeto, considere ajustar a seleção. Se o tamanho radial externo do rolamento for limitado e não puder ser aumentado, seleccione um tipo de rolamento com maior capacidade de carga de entre os que têm o mesmo diâmetro externo.

Isto pode incluir:

Se, durante o processo de teste do projeto, se descobrir que a capacidade de carga da chumaceira do motor é insuficiente e que o tamanho radial do motor pode ser aumentado, considere a utilização de uma chumaceira com um diâmetro maior.

Quer se trate de mudar o tipo de rolamento ou de aumentar o tamanho do mesmo tipo para melhorar a sua capacidade de carga, é necessário recalcular a capacidade de carga do rolamento antes de fazer uma seleção, para garantir a correção da nova seleção.

Nos casos em que o rolamento do motor não está corretamente configurado:

Se a carga radial na chumaceira do motor for demasiado grande, pode dever-se a uma conceção incorrecta durante a configuração da chumaceira do sistema de veio, fazendo com que a chumaceira suporte uma carga que não deveria suportar. Para verificar isto, normalmente é necessário comparar desenhos e medições reais.

Certifique-se de que a estrutura de montagem real da peça de trabalho é razoável e a configuração do rolamento é adequada. Se a configuração do rolamento for razoável, a estrutura de suporte do sistema de eixo deve ser ajustada. Se esta configuração de rolamento não puder ser alterada, a seleção do rolamento deve ser alterada para se adaptar ao funcionamento do rolamento sob esta carga estrutural.

Nos casos em que a carga na extremidade do veio do motor é inadequada:

Se o rolamento do motor for sujeito a uma carga excessiva e, após a inspeção, não forem encontrados problemas na seleção do rolamento interno e na disposição estrutural do motor, é necessária uma inspeção adicional da origem da carga radial no rolamento. As causas comuns incluem tensão excessiva da polia da correia e força radial excessiva devido ao peso do acoplamento.

De facto, um acoplamento geralmente não é demasiado pesado, mas a distância entre o ponto de ação do acoplamento e as duas chumaceiras pode afetar a carga real da chumaceira. A mesma força radial resulta em diferentes cargas radiais da chumaceira a diferentes distâncias da extremidade do eixo, o que tem de ser verificado.

A discussão acima refere-se aos factores de carga radial relacionados com o calor da chumaceira do motor no contexto da carga da chumaceira. Em condições reais de trabalho, as cargas da chumaceira também incluem cargas axiais e as cargas axiais incorrectas também podem causar a produção indesejada de calor durante o funcionamento da chumaceira do motor.

Como mencionado anteriormente, os rolamentos do motor também podem gerar calor quando sujeitos a cargas axiais excessivas. Semelhante à situação em que uma sobrecarga radial leva ao sobreaquecimento da chumaceira, quando uma carga axial é demasiado grande, as considerações devem incluir se a seleção da chumaceira é apropriada, se a disposição da chumaceira é adequada e se a carga real na chumaceira é correcta.

Em caso de seleção de rolamentos subdimensionados:

A conceção dos rolamentos do motor tem em conta as possíveis cargas axiais que podem ter de suportar. No entanto, se a carga axial real for maior do que a carga axial projectada, isso fará com que os rolamentos do motor gerem calor extra, levando a um aquecimento inadequado.

Nesta situação, são necessários ajustes na seleção dos rolamentos do motor. Os métodos de ajuste são semelhantes aos da capacidade de carga radial insuficiente, mas os ajustes do tipo de rolamento são diferentes. Estes ajustes podem incluir:

Para além de utilizar diferentes tipos de rolamentos para suportar cargas axiais maiores, a capacidade de carga axial da chumaceira também pode ser aumentada através da utilização de chumaceiras maiores.

Quer se trate de mudar o tipo de rolamento ou de escolher um rolamento maior, uma vez confirmada a seleção, a capacidade de carga do rolamento deve ser recalculada para garantir a correção da seleção.

Em caso de disposição incorrecta dos rolamentos do motor:

Devido a uma disposição incorrecta da chumaceira do motor, a chumaceira pode suportar uma carga axial que não deveria suportar, ou a carga axial que suporta pode ser demasiado grande, o que pode provocar o sobreaquecimento da chumaceira do motor.

Em tais situações, se a disposição do sistema de rolamento do motor puder ser ajustada, a configuração do sistema de rolamento deve ser ajustada. Se a disposição do sistema de rolamento do motor não puder ser ajustada, o tipo de rolamento precisa de ser ajustado, e deve ser selecionado um tipo de rolamento que possa satisfazer as condições de carga com base na carga suportada pelo rolamento.

Em caso de carga externa incorrecta no motor:

A carga externa do motor é a causa direta da carga no sistema de eixos do motor. Se aparecer uma carga axial num sistema de eixo que não deveria suportar uma carga axial, é provável que seja devido a uma carga externa incorrecta.

Para motores ligados com polias, uma vez que o método de transmissão é através das polias, não deve haver carga axial no sistema de eixo do motor. No entanto, se houver um desalinhamento das polias, este tipo de ligação pode trazer uma certa força axial para o sistema de eixo. Este facto deve ser verificado durante o diagnóstico de avarias.

Quando a extremidade do veio do motor está ligada a um acoplamento, o desalinhamento do acoplamento pode causar uma carga axial no sistema do veio. Por conseguinte, quando aparece uma carga axial anormal no sistema de veios do motor, a ligação do acoplamento também deve ser verificada.

Discutimos situações em que as cargas radiais e axiais suportadas pelos rolamentos do motor são maiores do que as cargas que os rolamentos deveriam suportar. Nestas alturas, a principal direção de diagnóstico é encontrar a fonte da carga e desenvolver planos de ajuste razoáveis ou medidas de eliminação com base na fonte.

Para além da sobrecarga normal, pode haver situações em que a carga no interior da chumaceira do motor é demasiado pequena ou a distribuição da carga é anormal. Ambas as situações podem também levar à produção de calor adicional nas chumaceiras do motor.

Os rolamentos do motor podem aquecer quando sujeitos a uma carga maior do que aquela que deveriam suportar idealmente. Isto significa que a carga no rolamento do motor deve ser tão pequena quanto possível? A resposta é não.

Se a carga numa chumaceira de motor for inferior ao mínimo necessário para o seu funcionamento, não é possível formar rolamento puro na chumaceira durante o funcionamento. Isto leva a um deslizamento relativo entre os corpos rolantes e a pista no interior da chumaceira, causando calor adicional, o que pode resultar no sobreaquecimento da chumaceira.

Quando ocorre sobreaquecimento nas chumaceiras de motor, a relação entre a carga na chumaceira e a carga mínima pode ser verificada utilizando o método de cálculo da carga da chumaceira. Também podem ser encontradas provas a partir das marcas de falha da chumaceira avariada.

Se a seleção do rolamento puder ser ajustada quando ocorre o sobreaquecimento, pode tentar-se substituí-lo por um rolamento com uma capacidade de carga inferior. Por exemplo, os rolamentos de esferas podem substituir os rolamentos de rolos, os rolamentos de uma fila podem substituir os rolamentos de duas filas, ou os rolamentos mais pequenos podem substituir os rolamentos maiores.

Antes de decidir substituir a chumaceira devido a uma carga mínima inadequada que provoca aquecimento, deve ser efectuado um cálculo de verificação da carga real da chumaceira, da carga mínima e da vida útil da chumaceira para garantir o sucesso e a eficácia da substituição da chumaceira.

Quando uma chumaceira de motor sobreaquece devido a uma carga mínima insuficiente e é impossível substituí-la por uma chumaceira com uma capacidade de carga inferior, a viscosidade da lubrificação da chumaceira de motor pode ser reduzida de forma adequada. Este método pode ajudar a diminuir a carga mínima necessária para o funcionamento da chumaceira até certo ponto, mas pode não funcionar para todas as falhas de aquecimento da chumaceira do motor causadas por carga mínima insuficiente.

As falhas de aquecimento da chumaceira do motor devido a problemas de carga podem não só ser causadas por cargas excessivas ou insuficientes, mas também por uma distribuição incorrecta da carga. Um exemplo típico é o problema de excentricidade da carga da chumaceira do motor.

O problema de excentricidade da carga do rolamento do motor refere-se a uma situação em que existe um desvio ou desalinhamento entre a carga transportada pelo rolamento do motor e o eixo do furo central do rolamento. Neste caso, os corpos rolantes no interior da chumaceira não podem funcionar no meio da área de carga, causando por vezes uma carga local excessiva, enquanto são demasiado leves noutras áreas. Isto pode levar a um aquecimento adicional durante o funcionamento da chumaceira do motor.

O problema de excentricidade da chumaceira do motor pode ser causado por uma instalação incorrecta da chumaceira do motor ou por tolerâncias inadequadas de forma e posição das peças relevantes da chumaceira do motor.

Quando ocorre uma carga excêntrica na chumaceira, podem ser encontradas provas através da análise de avarias da chumaceira do motor, e as características correspondentes também aparecerão na espetro de vibração do rolamento do motor.

Normalmente, as tolerâncias de forma e posição do veio do motor e da câmara da chumaceira são verificadas para excluir problemas de tamanho com as peças relacionadas da chumaceira do motor. O processo de instalação da chumaceira do motor também é examinado para eliminar as possíveis causas de carga excêntrica na chumaceira do motor.

Até agora, discutimos os problemas de aquecimento das chumaceiras de motor causados por carga incorrecta e as suas contramedidas básicas. O aquecimento das chumaceiras de motor inclui muitos factores para além da carga, como a velocidade, a lubrificação, a vedação, os danos na chumaceira e outros.

Como mencionado anteriormente, para além do impacto da carga do rolamento na produção de calor, muitos outros factores influenciam a produção de calor do rolamento do motor, sendo a velocidade um fator significativo que não pode ser negligenciado. Ao projetar motores, os engenheiros devem garantir que a velocidade real da chumaceira se situa dentro do intervalo tolerável da chumaceira. Tanto as velocidades excessivamente altas como as baixas podem levar a um aquecimento anormal da chumaceira.

Antes de discutir as implicações das velocidades demasiado altas e baixas, precisamos de um padrão de referência. Por outras palavras, o que é considerado demasiado alto ou demasiado baixo em relação a quê? Normalmente, um catálogo de rolamentos abrangente fornecerá um valor de velocidade nominal, incluindo conceitos como velocidade nominal de lubrificação com óleo, velocidade nominal de lubrificação com massa lubrificante, velocidade de referência térmica e velocidade final.

Em primeiro lugar, quando a velocidade do motor excede a velocidade de referência térmica do rolamento, o rolamento do motor tende a aquecer. Por vezes, este aquecimento perturba o equilíbrio térmico da chumaceira, conduzindo ao seu esgotamento. Outras vezes, forma-se um novo estado de equilíbrio térmico, que pode não causar diretamente o desgaste da chumaceira, mas pode afetar factores como a lubrificação, reduzindo assim a vida útil da chumaceira.

Quando a velocidade de funcionamento real do motor excede a velocidade de referência térmica do rolamento, o primeiro passo é examinar e ajustar a seleção do rolamento, desde que as condições o permitam. Os princípios para ajustar os rolamentos incluem:

Escolha rolamentos com capacidades de velocidade mais elevadas para substituir os actuais que estão a sobreaquecer. Tal como explicado nos artigos que introduzem o desempenho da velocidade dos rolamentos, geralmente, os rolamentos de esferas com o mesmo diâmetro interior e exterior têm uma capacidade de velocidade global mais elevada do que os rolamentos de rolos; os rolamentos de uma fila têm capacidades de velocidade mais elevadas do que os rolamentos de várias filas. Por conseguinte, podem ser efectuados ajustamentos de acordo com este princípio ao mudar o tipo de rolamentos.

Dentro do mesmo tipo de rolamento, o tamanho do diâmetro do rolamento também está relacionado com a sua capacidade de velocidade. Por conseguinte, entre os rolamentos que podem cumprir os requisitos de carga do rolamento do motor, a falta de capacidade de velocidade pode ser melhorada ajustando o tamanho do rolamento.

Normalmente, os rolamentos da série leve têm maior capacidade de velocidade do que os rolamentos da série pesada, e os rolamentos de pequeno diâmetro têm maior capacidade de velocidade do que os rolamentos de grande diâmetro. No entanto, quer se mude a série leve/pesada de rolamentos ou se altere o diâmetro do rolamento, isso deve ser sempre feito para cumprir os requisitos de capacidade de carga do rolamento. Por isso, para além de verificar a velocidade, também é necessário verificar novamente a vida útil da chumaceira.

Em rolamentos do mesmo tamanho e tipo, diferentes designs internos também afectam a capacidade de velocidade do rolamento. Normalmente, os rolamentos com gaiolas de nylon têm velocidades mais elevadas do que os rolamentos com gaiolas de aço e latão; os rolamentos com gaiolas de aço têm velocidades mais elevadas do que os rolamentos com gaiolas de latão e as gaiolas de aço estampadas têm velocidades mais elevadas do que as gaiolas maquinadas. Esta regra também pode ser aplicada a situações em que a velocidade excede a velocidade limite mecânica.

Este artigo expõe os princípios e as medidas para ajustar a chumaceira do motor quando a velocidade de funcionamento da chumaceira do motor excede a sua velocidade de referência térmica. De facto, quando a velocidade de funcionamento real da chumaceira do motor excede a sua velocidade de referência térmica, também pode ser resolvida melhorando os métodos de lubrificação e de dissipação de calor.

O texto discutiu anteriormente que, quando a velocidade de funcionamento real da chumaceira do motor é superior à velocidade de referência térmica da chumaceira do motor, os princípios e ideias de manuseamento são alcançados ajustando a seleção e o tamanho da chumaceira.

De facto, não é difícil descobrir a partir da definição da velocidade de referência térmica da chumaceira do motor: quando a velocidade da chumaceira do motor excede a velocidade de referência térmica mas é inferior à velocidade limite mecânica, podem ser feitos ajustes melhorando a lubrificação e aumentando a dissipação de calor.

Isto evita que o rolamento falhe prematuramente. Os ajustes ao arrefecimento e à dissipação de calor são conseguidos principalmente através do aumento do fluxo do meio de arrefecimento e reduzindo a temperatura do meio de arrefecimento, como o fluxo de ar da ventoinha de arrefecimento do motor, ou melhorando a dissipação de calor do meio de arrefecimento para baixar a sua temperatura.

Desta forma, um aumento da temperatura da chumaceira do motor é equilibrado por uma diminuição da temperatura do meio de arrefecimento, passando de um estado de equilíbrio térmico para outro.

Os ajustes à lubrificação para resolver o problema de geração de calor causado pela elevada velocidade de rotação da chumaceira do motor podem ser efectuados das seguintes formas:

Em primeiro lugar, a viscosidade do lubrificante pode ser ajustada. No caso da massa lubrificante para motores normalmente utilizada, a espessura da massa lubrificante e do óleo de base pode ser reduzida. Isto reduz a perda por arrastamento causada pela alta velocidade, o que é benéfico para a lubrificação a alta velocidade.

Em segundo lugar, o problema do aquecimento da chumaceira do motor devido à alta velocidade pode ser atenuado ajustando a quantidade de lubrificação. De um modo geral, embora satisfaça a base para a lubrificação, a redução adequada da quantidade de lubrificante é benéfica para aplicações de alta velocidade.

Para além de ajustar a viscosidade e a quantidade de lubrificante, o método de lubrificação pode ser alterado para satisfazer os requisitos de alta velocidade, se as condições o permitirem. Por exemplo, utilizar lubrificação com óleo em vez de lubrificação com massa, utilizar lubrificação com óleo em spray em vez de lubrificação com banho de óleo, utilizar lubrificação com névoa de óleo em vez de lubrificação com óleo em spray, etc.

Em resumo, embora o ajuste da lubrificação para acomodar o funcionamento da chumaceira do motor a alta velocidade e reduzir o calor da chumaceira tenha um certo efeito de alívio, por vezes pode haver certas limitações.

Por exemplo, é geralmente difícil alterar o método de lubrificação em condições reais de trabalho. Além disso, a utilização do método de ajuste da viscosidade do lubrificante só pode aliviar o problema até um certo ponto, e este ajuste também apresenta desafios para o desempenho da lubrificação.

A partir da discussão acima, compreendemos algumas abordagens para lidar com situações em que a velocidade real de funcionamento dos rolamentos do motor excede a sua velocidade de referência térmica. O calor gerado pelos rolamentos do motor é uma indicação muito aparente e direta da sua velocidade de referência térmica, oferecendo alguma margem para mitigação.

Por outro lado, quando a velocidade real de funcionamento dos rolamentos do motor excede a sua velocidade limite mecânica, pode ocorrer aquecimento antes ou durante a falha do rolamento. Nesta altura, os sinais característicos devem ser identificados a partir de uma análise de falhas das chumaceiras avariadas, e uma verificação da velocidade da chumaceira do motor revelará que esta excede a velocidade limite mecânica.

Embora a velocidade limite mecânica das chumaceiras de motor não seja fundamentalmente indicada pela sua produção de calor, tem uma relação com o aquecimento. Além disso, os danos nas chumaceiras causados pela velocidade que excede o limite mecânico são essencialmente irreversíveis quando ocorrem.

Por conseguinte, através da geração de calor na chumaceira e da comparação dos parâmetros da chumaceira ou da análise de falhas, quando se chega a uma conclusão relacionada com a velocidade da chumaceira do motor que excede a velocidade limite mecânica, devem procurar-se medidas em aspectos como a seleção da chumaceira.

O texto anterior referia que quando a velocidade real de funcionamento de uma chumaceira de motor excede a velocidade limite mecânica da chumaceira, esta apresenta um estado de geração de calor antes ou durante o colapso da chumaceira.

A partir da conotação desta definição de velocidade, não é difícil deduzir que, quando a velocidade da chumaceira do motor ultrapassa a velocidade limite mecânica, cada componente da chumaceira é submetido a um teste severo sob a influência de uma força centrífuga substancial.

Se um determinado componente atingir o seu limite de resistência e falhar, toda a chumaceira corre o risco de colapsar. Para acomodar velocidades tão elevadas, podem ser consideradas as seguintes medidas:

Ajustar o tipo de rolamento, optando por um com uma velocidade limite mecânica mais elevada. Geralmente, os componentes com menor massa sofrem menos força centrífuga durante a rotação a alta velocidade, daí os princípios seguintes:

Na seleção de gaiolas, não se trata apenas do tamanho; para determinadas velocidades, pode ser necessário equilibrar a resistência e a massa. Por exemplo, uma gaiola de nylon é leve mas tem pouca resistência, enquanto uma gaiola de latão maquinado é mais forte mas mais pesada.

Por outro lado, nem todos os rolamentos oferecem todos os tipos de gaiolas devido ao material e aos processos de fabrico, pelo que as opções para um engenheiro eletrotécnico podem, por vezes, ser limitadas.

Além disso, a seleção de uma gaiola tem em conta não só a força centrífuga, mas também a sua posição relativa e o método de orientação no interior da chumaceira, o que pode afetar as condições de fricção interna da chumaceira e gerar calor.

Uma situação comum é o rolamento de rolos cilíndricos guiado pelo anel de rolamento (interno ou externo), que, quando a velocidade ndm do rolamento excede 250.000, é adequado para lubrificação com óleo, não lubrificação com graxa. A utilização de lubrificação com massa lubrificante pode facilmente levar ao sobreaquecimento e à produção de pó de bronze.

Estes cenários são predominantes nas actividades de produção reais das fábricas de motores, pelo que deve ser dada a devida atenção à seleção inicial dos rolamentos.

Até agora, falámos de problemas de sobreaquecimento dos rolamentos devido a uma velocidade de rotação excessiva. Na realidade, os rolamentos também podem aquecer quando a sua velocidade de rotação é demasiado baixa. Isto deve-se ao facto de a formação de uma película de óleo entre os corpos rolantes e a pista exigir uma determinada velocidade relativa.

Quando a velocidade de rotação da chumaceira é demasiado baixa, torna-se difícil formar esta película de óleo, pelo que não é possível estabelecer um mecanismo de lubrificação adequado, o que pode levar ao sobreaquecimento da chumaceira.

Quando os rolamentos do motor rodam a velocidades muito baixas, podem ser efectuados os seguintes ajustes:

Ajustar a viscosidade da lubrificação: Aumentar a espessura da massa lubrificante e a viscosidade do óleo de base pode ajudar a formar uma película lubrificante a baixas velocidades.

Ajustar a quantidade de massa lubrificante adicionada: Em condições de baixa velocidade, a perda por arrastamento causada pelo rolamento do motor que agita a massa lubrificante é mínima. Nesta altura, aumentar a quantidade de massa lubrificante adicionada pode ajudar a formar uma película de óleo sem acrescentar uma perda de arrastamento excessiva.

Ajustar os aditivos no lubrificante: Quando a velocidade da chumaceira é insuficiente para formar uma película de óleo, podem ser utilizados determinados aditivos de extrema pressão e aditivos anti-desgaste. A adição de aditivos de extrema pressão pode permitir que a chumaceira ainda consiga separar os corpos rolantes e a pista a baixas velocidades de rotação. A utilização de aditivos anti-desgaste pode evitar o desgaste direto entre os corpos rolantes e a pista.

Naturalmente, quando a velocidade de rotação da chumaceira é demasiado baixa, para além de se considerar a lubrificação, também se deve prestar mais atenção à própria chumaceira durante a verificação. Para além da vida à fadiga da chumaceira, a verificação da carga estática da chumaceira torna-se fundamental e devem ser feitos ajustes à chumaceira com base nos resultados da verificação.

O texto anterior discutiu as possíveis razões para a geração de calor nos rolamentos do motor a altas e baixas velocidades. De facto, quando os rolamentos do motor funcionam a velocidades variáveis, a fricção interna e as colisões dentro do rolamento são relativamente severas, resultando numa geração de calor adicional.

As velocidades variáveis do motor podem dever-se a arranques frequentes, mudanças de velocidade unidireccionais ou mudanças de direção (designadas por movimento alternativo).

As duas situações diferem ligeiramente. Para mudanças de velocidade unidireccionais (incluindo arranques frequentes), se ocorrer sobreaquecimento da chumaceira do motor, é aconselhável verificar se a chumaceira selecionada é adequada para tais condições.

Para situações de velocidade variável, recomenda-se a escolha de rolamentos com uma gaiola forte e, se possível, a utilização de uma gaiola de material leve e macio. Isto pode reduzir a colisão entre a gaiola e os rolos da chumaceira durante as mudanças de velocidade e diminuir os danos adicionais e a produção de calor daí resultantes.

Por outro lado, a seleção de uma massa lubrificante com aditivos antidesgaste pode reduzir a fricção, o calor e o desgaste causados pelo deslizamento entre componentes individuais dentro do rolamento durante as mudanças de velocidade.

Para condições de movimento recíproco, é necessária uma verificação adicional da chumaceira selecionada, como, por exemplo, considerar o cálculo da carga estática da chumaceira e não apenas o cálculo da vida nominal à fadiga da chumaceira.

Para rolamentos em movimento alternativo, é importante selecionar lubrificação com aditivos de extrema pressão para proteger as superfícies de fricção durante mudanças de direção a baixa velocidade.

Até este ponto, desenvolvemos o conteúdo relacionado com a velocidade na árvore de falhas de geração de calor nos rolamentos do motor.

Para além das causas potenciais mencionadas anteriormente, outro fator significativo para a produção de calor nos rolamentos do motor é a lubrificação. As condições de calor causadas pela lubrificação podem, por vezes, progredir rapidamente, as falhas podem desenvolver-se rapidamente e, por vezes, podem aparecer sintomas como a geração de calor mesmo quando há alterações mínimas na vibração.

Considere os seguintes aspectos ao diagnosticar o aquecimento excessivo em rolamentos de motor incorretamente lubrificados:

1. Seleção inadequada do lubrificante,

2. Inapropriado métodos de lubrificação,

3. Conceção defeituosa do trajeto do óleo de lubrificação.

Estes são os três principais domínios a investigar.

A conceção da lubrificação da chumaceira do motor inclui a escolha do método de lubrificação, a viscosidade do lubrificante e a seleção dos aditivos do lubrificante.

A escolha do método de lubrificação para as chumaceiras do motor deve ser feita de acordo com os requisitos operacionais actuais. Diferentes métodos de lubrificação resultam em diferentes níveis de perda de resistência interna nas chumaceiras e, consequentemente, em diferentes condições de aquecimento.

Em ordem crescente de geração de calor, os métodos são: lubrificação a óleo e gás, lubrificação por spray de óleo, lubrificação por banho de óleo e lubrificação por graxa. A lubrificação a óleo e gás tem uma posição de lubrificação mais precisa e, com o volume de lubrificação devidamente controlado, apresenta a menor perda de arrasto interno no rolamento. No entanto, este sistema é relativamente complexo e exige determinadas normas de controlo.

A lubrificação por pulverização de óleo utiliza um volume maior de lubrificante do que a lubrificação a óleo e gás, resultando num aquecimento relativamente menor da chumaceira, e a pulverização de óleo tem uma certa função de arrefecimento. Por conseguinte, a lubrificação por pulverização de óleo requer um design específico do percurso do óleo e capacidades de controlo da lubrificação. É relativamente complexa e tem custos mais elevados.

A estrutura do percurso do óleo e a estrutura de controlo da lubrificação por banho de óleo são mais simples do que a lubrificação por pulverização de óleo, mas o trabalho envolvido na lubrificação por agitação de peças é relativamente elevado. O óleo lubrificante tem um certo efeito de arrefecimento, normalmente utilizado em caixas de velocidades e grandes motores.

A lubrificação com massa é o método mais comummente utilizado para lubrificar as chumaceiras do motor. A conceção do seu percurso de óleo é simples e económica. No entanto, em comparação com os outros dois métodos, a perda por arrastamento da lubrificação por agitação da chumaceira é mais elevada.

Os diferentes métodos de lubrificação têm determinadas gamas aplicáveis e, dentro destas gamas, o ajuste do meio de lubrificação pode ajudar a reduzir a fricção e o aquecimento correspondentes. No entanto, se as condições operacionais excederem este intervalo, é necessária uma alteração do método de lubrificação.

A secção anterior discutiu algumas inspecções e considerações ao escolher métodos de lubrificação para chumaceiras de motor durante o aquecimento. Do mesmo modo, a escolha do lubrificante da chumaceira do motor tem um impacto significativo no aquecimento da chumaceira.

Através deste conhecimento, compreendemos que o principal objetivo na escolha de um lubrificante para chumaceiras de motor é a sua viscosidade. Puramente do ponto de vista da redução da geração de calor na lubrificação da chumaceira do motor, a diminuição da viscosidade do lubrificante pode ajudar a reduzir as perdas por arrastamento durante o funcionamento da chumaceira. Por conseguinte, pode ser selecionada uma massa lubrificante de baixa viscosidade que cumpra os requisitos de lubrificação, bem como um lubrificante de baixa viscosidade de óleo base.

Deve ser enfatizado aqui que a redução da viscosidade do lubrificante deve ainda satisfazer as necessidades básicas de lubrificação da chumaceira do motor. Deve ser reduzida dentro deste intervalo de exigência. Caso contrário, o motor pode sofrer aquecimento e danos na chumaceira devido a uma lubrificação deficiente.

Além disso, depois de escolher a viscosidade adequada para o lubrificante, a seleção de aditivos deve ser considerada, especialmente em cenários de velocidade especiais. Para situações de baixa velocidade, são necessários aditivos de extrema pressão. O bissulfureto de molibdénio é normalmente utilizado em motores gerais como aditivo de extrema pressão.

No entanto, em situações em que a velocidade da chumaceira do motor é elevada, o bissulfureto de molibdénio não pode continuar a ser utilizado, pois pode causar desgaste interno na chumaceira do motor e uma lubrificação deficiente. Isto porque, a altas velocidades, o bissulfureto de molibdénio pode atuar como uma partícula abrasiva no desgaste abrasivo.

Quando o método de lubrificação interna, a viscosidade do lubrificante e os aditivos para a chumaceira do motor são escolhidos de forma adequada, não ocorrerá aquecimento da chumaceira do motor. No entanto, para além disso, a aplicação da lubrificação irá influenciar o aquecimento da chumaceira do motor.

A aplicação de lubrificação inclui a quantidade aplicada, o momento da aplicação e o método de aplicação.

Se for adicionada massa lubrificante em excesso à chumaceira do motor, a rotação da chumaceira irá gerar calor devido à agitação da massa lubrificante. Por isso, quando a chumaceira do motor apresenta calor, é necessário verificar a quantidade de massa lubrificante.

Para além de o excesso de massa lubrificante provocar o aquecimento da chumaceira, uma lubrificação insuficiente também pode provocar o aquecimento dos pares de fricção internos da chumaceira através do contacto. Neste caso, em primeiro lugar, a quantidade inicial de massa lubrificante para a chumaceira do motor deve ser verificada para garantir que as necessidades de lubrificação são satisfeitas.

Se a quantidade inicial de massa lubrificante for adequada, mas a massa lubrificante residual no interior do rolamento for insuficiente, pode haver uma fuga de óleo durante o funcionamento do motor. A causa da fuga deve ser investigada. Se a fuga for causada pelos vedantes, estes devem ser reparados.

Nos motores verticais, o risco de fuga de óleo é inevitavelmente maior devido à gravidade. Para além do controlo das fugas, é também necessário controlar e ajustar a lubrificação suplementar para garantir que a massa restante no interior da chumaceira satisfaz as necessidades de lubrificação.

As quantidades de lubrificação do motor devem ser monitorizadas não só para a lubrificação inicial, mas também para a lubrificação suplementar. Uma lubrificação suplementar insuficiente também pode levar à falta de óleo no interior da chumaceira do motor.

Normalmente, os intervalos e as quantidades de lubrificação suplementar periódica devem ser ajustados com base nos cálculos de validação da lubrificação. Para sistemas de lubrificação contínua, a quantidade de injeção de óleo de lubrificação contínua deve ser ajustada.

Como já foi referido, uma das causas do sobreaquecimento das chumaceiras do motor é a questão da quantidade de lubrificação. Tanto a lubrificação excessiva como a insuficiente podem levar ao aquecimento das chumaceiras do motor.

De facto, a reposição incorrecta de lubrificação acaba por causar uma lubrificação excessiva ou insuficiente nos rolamentos. A discussão sobre lubrificação excessiva ou insuficiente diz respeito principalmente à quantidade de lubrificação incorrecta durante a instalação inicial. Esta secção trata da parte relativa à reposição da lubrificação.

Em primeiro lugar, consideremos o momento da reposição da lubrificação. De um modo geral, os engenheiros calculam e seleccionam o tempo de reposição da lubrificação da chumaceira do motor com base no tipo de chumaceira e nas suas condições de funcionamento.

O tempo de reabastecimento deve satisfazer as necessidades de lubrificação do funcionamento da chumaceira do motor. No entanto, muitas condições especiais de funcionamento requerem ajustes no tempo de reposição da lubrificação.

Por exemplo, para motores verticais, o intervalo de relubrificação padrão é tipicamente reduzido para metade; em ambientes vibratórios, o intervalo de relubrificação padrão também deve ser reduzido para metade. A secção de reposição de lubrificação correspondente no manual discute muitas situações que requerem o ajuste do tempo de relubrificação.

Quando ocorre um sobreaquecimento no local das chumaceiras do motor que exige uma verificação dos intervalos de lubrificação, estes factores devem ser tidos em conta.

Para além da questão do tempo de reposição da lubrificação, a quantidade de reposição da lubrificação também deve ser considerada durante a inspeção. Quanto à quantidade de reposição de lubrificação, pode ser consultada a fórmula de cálculo correspondente no manual, que não será repetida aqui.

O pessoal de manutenção no local deve respeitar esta quantidade ao repor a lubrificação nas chumaceiras do motor. Deve ser evitada uma adição insuficiente.

Se for adicionada lubrificação excessiva no local, a válvula de drenagem de óleo deve ser aberta para deixar sair o excesso de massa lubrificante, evitando assim que o excesso de massa lubrificante no interior da chumaceira provoque sobreaquecimento. Se for utilizado um sistema de lubrificação contínua para a lubrificação da chumaceira do motor e ocorrer um sobreaquecimento nas condições de lubrificação actuais, a quantidade de lubrificação contínua pode ser ajustada de forma adequada.

Ao inspecionar a reposição de lubrificação das chumaceiras do motor, o método de reposição de lubrificação também deve ser verificado.

De um modo geral, a lubrificação deve ser adicionada tanto quanto possível quando o equipamento está a funcionar a baixa velocidade. A compatibilidade da massa lubrificante adicionada deve ser assegurada durante a adição. A compatibilidade de massas incompatíveis deve ser verificada antes da mistura para garantir o desempenho da massa.

Por outro lado, ao repor a lubrificação nas chumaceiras do motor, se a nova massa lubrificante e a temperatura das chumaceiras do motor diferirem significativamente, a nova massa lubrificante deve ser devidamente aquecida, especialmente no caso de equipamento de funcionamento a alta velocidade.

Isto deve-se ao facto de a viscosidade da massa lubrificante aumentar geralmente com a diminuição da temperatura, e as massas lubrificantes com uma diferença de temperatura significativa têm uma grande disparidade de viscosidade. Uma tal mistura de massa lubrificante fria que tenta atingir rapidamente o estado de funcionamento pode conduzir a uma lubrificação deficiente.

Ao repor a lubrificação no motor, tente adicionar lubrificação quando o motor estiver a funcionar a uma velocidade baixa. Se o motor não puder ser abrandado, a lubrificação deve ser reposta quando o motor estiver parado.

Se o motor não puder ser abrandado ou parado, a lubrificação deve ser adicionada lentamente, partindo do princípio de que a temperatura da massa lubrificante é a mesma. Esta abordagem minimiza o impacto da massa lubrificante recentemente adicionada.

Anteriormente, discutimos algumas questões relativas à quantidade de lubrificante na parte de lubrificação dos problemas de sobreaquecimento das chumaceiras de motor. De facto, o problema de sobreaquecimento das chumaceiras do motor devido a uma lubrificação deficiente pode, por vezes, estar relacionado com o circuito do óleo de lubrificação.

A má lubrificação das chumaceiras de motor relacionada com o circuito de óleo envolve principalmente vários aspectos:

1. As passagens de entrada de óleo não são lisas.

2. As passagens de óleo de saída estão desobstruídas.

3. A conceção do circuito de óleo não é razoável.

4. Problemas com o descarregador de óleo.

Para os rolamentos do motor que necessitam de lubrificação de reposição, o projeto do motor deve incluir alguns óleo lubrificante passagens na base. Normalmente, existem orifícios de enchimento de óleo na caixa do motor ou na tampa da extremidade. O trajeto do orifício de enchimento de óleo para a chumaceira é o circuito de óleo de reposição da lubrificação da chumaceira do motor. Por vezes, estes circuitos de óleo são compostos pela tampa da extremidade e pelo invólucro em conjunto, e deve assegurar-se que estão desobstruídos após a montagem e a conceção.

Durante a utilização, também deve ser assegurado que a lubrificação adicionada a partir do bocal de óleo pode entrar regularmente na chumaceira. Caso contrário, não é possível aplicar toda a lubrificação adicional, o que resulta na incapacidade de repor a lubrificação da chumaceira do motor, levando à degradação da lubrificação e a problemas de sobreaquecimento da chumaceira.

Para além de ser necessária uma passagem de óleo de entrada suave quando o rolamento do motor está a funcionar, é também necessária uma passagem de óleo de saída suave. Ao projetar um motor que necessita de reabastecimento de lubrificação, será concebida uma saída de óleo na caixa do motor ou na tampa da extremidade.

O caminho do óleo desde a chumaceira até à saída de óleo é o caminho de drenagem de óleo da chumaceira do motor. O trajeto de drenagem do óleo tem de estar desobstruído para garantir que a chumaceira do motor pode eliminar o excesso de massa lubrificante através do trajeto de drenagem do óleo.

Não é raro, em situações reais de trabalho, que as chumaceiras do motor sobreaqueçam devido à incapacidade de eliminar o excesso de massa lubrificante causada por uma conceção incorrecta da saída de óleo e pelo bloqueio do caminho de drenagem do óleo.

A conceção racional do circuito de óleo da chumaceira do motor também é fundamental para garantir a lubrificação da chumaceira do motor. Se a conceção do circuito de óleo for incorrecta, pode provocar o sobreaquecimento da chumaceira devido à impossibilidade de a lubrificação reposta entrar na chumaceira.

Por conseguinte, ao verificar o sobreaquecimento da chumaceira em motores recentemente concebidos, a racionalidade da conceção do circuito de óleo da chumaceira do motor também deve ser verificada. O fator-chave aqui é garantir que o circuito do óleo de lubrificação passa através da chumaceira, em vez de ser uma relação de "bypass" com a chumaceira.

Nalguns motores de média e grande dimensão, é frequentemente concebido um flinger de óleo quando se utiliza massa lubrificante para a lubrificação. Neste caso, o deflector de óleo também faz parte do circuito de óleo de lubrificação da chumaceira do motor. Ao verificar o circuito de óleo de lubrificação de uma chumaceira do motor que esteja a sobreaquecer, este também deve ser verificado.

As concepções incorrectas mais comuns do descarregador de óleo incluem um tamanho incorreto do descarregador de óleo, uma distância incorrecta entre o descarregador de óleo e o rolamento do motor e um tamanho incorreto da saída do descarregador de óleo. Todos estes factores de conceção afectam a eficácia operacional do descarregador de óleo.