Por que os rolamentos do motor esquentam tanto e o que pode ser feito a respeito? Este artigo analisa as causas da geração de calor nos rolamentos do motor, desde cargas excessivas e lubrificação deficiente até fatores ambientais. Você aprenderá a identificar sinais de superaquecimento e descobrirá soluções práticas para manter seu motor funcionando sem problemas. Ao compreender esses mecanismos, você pode evitar falhas dispendiosas e prolongar a vida útil do seu equipamento.

Os rolamentos do motor são instalados dentro do motor. De fato, o próprio corpo do motor constitui o ambiente de trabalho do rolamento. Portanto, é bom entender e analisar o superaquecimento do motor antes de se aprofundar nas especificidades do superaquecimento do rolamento do motor.

Um motor, sendo um dispositivo de conversão de energia eletromecânica, opera principalmente por meio de processos eletromagnéticos e mecânicos. Independentemente de ser o processo eletromagnético ou mecânico, há perdas que são dissipadas na forma de calor. Isso resulta em um estado observável de superaquecimento.

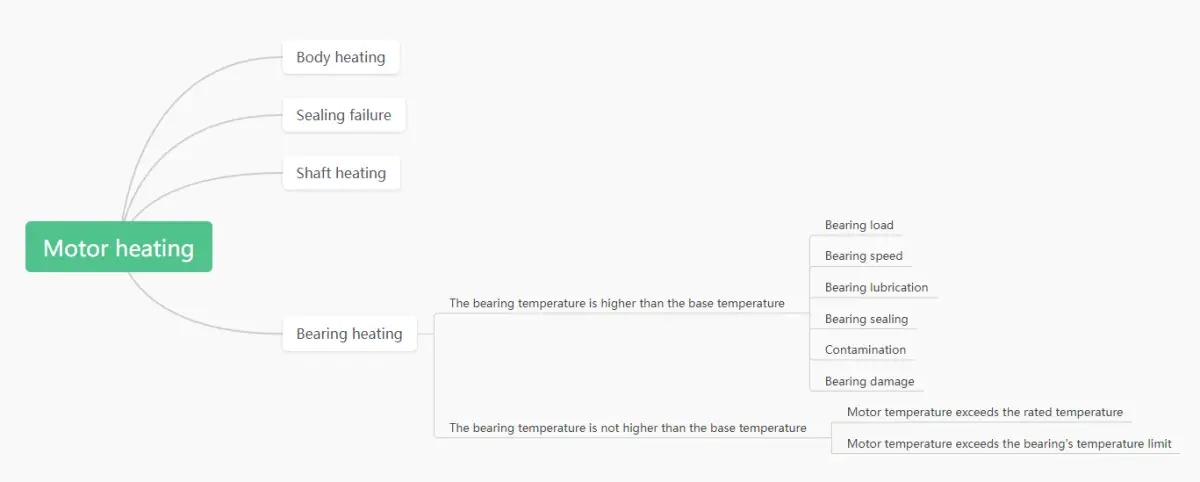

O método mais intuitivo de analisar o superaquecimento do motor é categorizá-lo de acordo com os macrocomponentes externos do motor. Em termos gerais, o corpo estrutural de um motor inclui a estrutura do estator, o rotor, o sistema de vedação, o sistema de rolamentos e assim por diante.

Do ponto de vista da medição externa, ela pode ser categorizada em superaquecimento da estrutura, superaquecimento do rotor, superaquecimento do rolamento e superaquecimento da vedação, entre outros.

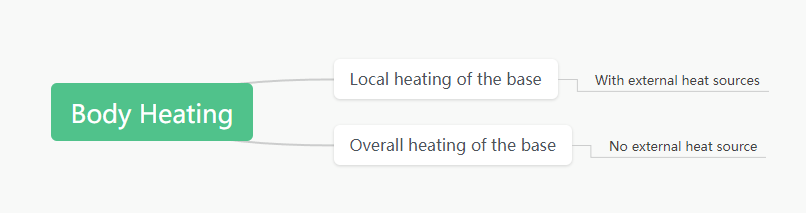

Entendemos que o aquecimento externo da base do motor é influenciado pelo calor do enrolamento.

A partir do fenômeno de aquecimento da base, podemos distinguir entre o aumento geral da temperatura e as mudanças na distribuição da temperatura da base.

Aumento da temperatura local da base do motor

Quando o motor opera em condições "normais", a temperatura interna da base do motor apresenta uma determinada distribuição. Essa distribuição está relacionada à distribuição da fonte de calor e à quantidade de calor dentro do motor durante a operação. Em geral, há uma certa conexão elétrica e mecânica entre as diferentes fontes de calor, portanto, suas relações de aquecimento também têm uma certa correlação.

Portanto, em condições normais de operação, a distribuição de temperatura no interior do motor deve apresentar uma certa tendência estável. Observe que o que é mencionado aqui é "distribuição de temperatura" e "tendência", em vez de constância absoluta.

O chamado aquecimento anormal do motor refere-se a inconsistências na distribuição de temperatura em comparação com o estado "normal". ("Anormal" refere-se a estados que se desviam do "normal".) Essa "anormalidade" pode indicar um mau funcionamento ou não. Isso requer nosso diagnóstico e análise de falhas subsequentes.

Quando uma temperatura local "anormal" da base do motor é detectada, a abordagem básica para o diagnóstico de falhas é confirmar primeiro a presença de fontes externas de calor.

A determinação da fonte de calor é a terceira camada de conteúdo nesse diagrama. A confirmação da existência de uma fonte de calor externa é, na verdade, usada para determinar se o calor é emitido ativamente pelo próprio motor ou se é uma alteração passiva causada por influências externas.

No caso de superaquecimento local devido a uma fonte de calor externa, os engenheiros de motores precisam primeiro determinar se a própria fonte de calor externa é normal. Se a fonte de calor externa for normal e causar esse aumento de temperatura, é necessário confirmar o impacto desse aumento de temperatura causado pela fonte de calor externa no corpo do motor.

Especificamente, na parte do rolamento discutida neste artigo, trata-se de saber se esse aumento de temperatura local afetará o rolamento. Se essa temperatura não representar uma ameaça séria à operação do rolamento, e como não há problema com a fonte de calor em si, essa "anomalia" pode ser definida como uma "não falha", e apenas suas alterações precisam ser monitoradas, sem a necessidade de tomar medidas imediatas.

No caso de superaquecimento local sem uma fonte de calor externa, os engenheiros de motores precisam verificar o próprio motor. Confirme se esse superaquecimento é causado por alguma falha interna. As situações comuns incluem altas temperaturas locais dos enrolamentos e altas temperaturas da interface de movimento relativo entre as peças mecânicas.

Essa alta temperatura local do próprio motor é, na verdade, um estado de mudança de calor ativo obtido pela comparação com a distribuição de temperatura "normal". Normalmente, é mais provável que esse estado seja uma "falha".

Por exemplo, problemas de isolamento do enrolamento local, interferência da parte mecânica local, atrito mútuo, etc. Portanto, na situação em que o corpo do motor é aquecido localmente e não há fonte de calor externa, a possibilidade de falhas na estrutura e no isolamento do corpo do motor aumenta.

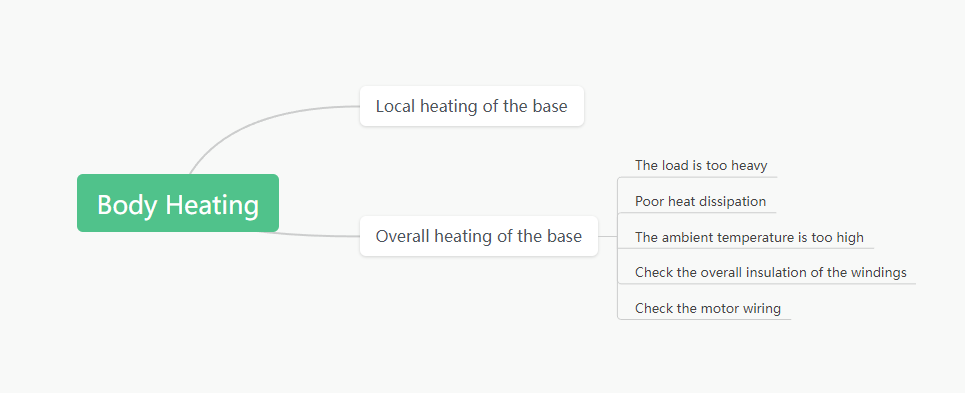

Quando dizemos que a temperatura geral da base do motor aumentou, queremos dizer que a temperatura atual do motor é mais alta do que sua temperatura operacional "normal". Além disso, essa distribuição de temperatura em toda a estrutura do motor é basicamente consistente com o estado "normal".

As possíveis causas do aquecimento geral da base do motor incluem: carga excessiva do motor; dissipação de calor deficiente do motor; temperatura ambiente de operação excessivamente alta do motor; problemas com o enrolamento geral; problemas de fiação, entre muitos outros. Vamos nos aprofundar nesses aspectos separadamente.

As variações de carga de torque do motor de fato resultam em flutuações na corrente do motor. Um aumento na corrente subsequentemente causa maior aquecimento do corpo do motor.

Por outro lado, se as cargas axiais e radiais na extremidade do eixo do motor aumentarem, os rolamentos se aquecerão mais. Entretanto, esse aumento de temperatura induzido pela carga se manifesta principalmente como um aumento de temperatura localizado nos rolamentos do motor, e não como um aumento na temperatura geral do corpo do motor.

A partir disso, podemos inferir que um aumento na temperatura geral do motor está relacionado a cargas externas "anormais". Conforme mencionado anteriormente, uma carga "normal", do ponto de vista do equipamento, é o valor definido em seu projeto ou as condições operacionais fornecidas antes do projeto.

Um motor qualificado deve funcionar de acordo com as expectativas do projeto ao operar em condições de projeto, o que é verificado durante o projeto do motor e a inspeção de fábrica. Entretanto, se o estado de carga do motor exceder as expectativas iniciais do projeto durante a operação, a condição de aquecimento do motor se tornará "anormal". Se essa temperatura exceder os padrões de controle, ela deverá ser tratada imediatamente.

Normalmente, um motor encontra "cargas anormais" que não correspondem ao seu ciclo de trabalho nominal ou à sua carga de trabalho nominal.

Para fazer uma analogia com as condições de carga que excedem o ciclo de trabalho nominal, considere um trabalhador em um turno de 8 horas sendo solicitado a trabalhar horas extras continuamente, aumentando assim seu nível de fadiga. O mesmo se aplica a um motor.

Para condições de carga que excedem a carga de trabalho nominal, é como pedir a um trabalhador, que normalmente produz dez itens em condições normais, para produzir vinte, o que também aumentará seu nível de fadiga.

Obviamente, essas são comparações aproximadas. Ao projetar um motor, uma certa capacidade de sobrecarga é considerada; essa é a margem de projeto. Se o motor operar em condições de sobrecarga, isso poderá causar um aumento generalizado no aquecimento.

Além disso, certos problemas de instalação também podem causar alterações na carga interna do motor. Por exemplo, bases do motor soltas ou mau alinhamento do motor, etc. Essas falhas não apenas impõem carga extra ao sistema mecânico e aos rolamentos do motor, gerando mais calor, mas também resultam em torque adicional no próprio motor, causando mais aquecimento.

As mudanças no ambiente de trabalho do motor incluem mudanças nas condições de resfriamento e na temperatura ambiente. Se considerarmos as variações no aquecimento geral do motor causadas pelas mudanças de carga como a causa principal das mudanças gerais de temperatura, então as mudanças no ambiente de trabalho do motor afetam as condições de resfriamento do motor.

O projeto do motor inclui as temperaturas do ambiente de trabalho e as condições de resfriamento determinadas (ou nominais). Quando as condições de resfriamento do motor mudam ou a temperatura ambiente muda, o respectivo ambiente de resfriamento após o aquecimento normal do motor também muda de acordo.

A vedação do motor mencionada aqui denota principalmente a vedação entre o eixo do motor e o estator do motor. Essas vedações são usadas principalmente para isolar a câmara do rolamento do motor do ambiente, evitando a contaminação dos rolamentos. (É claro que existem componentes de vedação correspondentes em aplicações reais, como tubulações de resfriamento de fluidos, mas esses não fazem parte do escopo desta discussão).

As vedações usadas para isolar a câmara do rolamento do ambiente externo também podem ser chamadas de vedações do rolamento. Normalmente, a vedação é fixada em um lado, enquanto o outro lado tem um lábio responsável pela vedação.

Os seguintes motivos causam principalmente o aquecimento da vedação do rolamento: desgaste do lábio de vedação, danos à parte do lábio de vedação etc.

No caso de vedações sem contato, como o lábio de vedação não entra em contato com outros componentes, esse movimento relativo não gera atrito extra nem causa aquecimento. Um selo de labirinto comum pertence a essa categoria.

Para vedações de contato, há uma força de contato mútuo entre o lábio de vedação e o componente vedado. Quando o motor gira, há um atrito relativo entre as superfícies de contato, o que pode causar algum aquecimento. Normalmente, essa geração de calor é estável em uma determinada faixa. Se houver um aumento adicional de temperatura, a causa precisa ser investigada.

Desgaste uniforme do lábio de vedação

Se for gerado calor adicional na peça vedada, a condição de desgaste do lábio de vedação poderá ser verificada. Se o lábio de vedação apresentar desgaste uniforme, isso indica que ocorreu um atrito uniforme entre o lábio e o componente vedado.

Tolerância dimensional excedida em componentes relacionados

A principal causa do desgaste uniforme do lábio da vedação nos rolamentos é o desvio de tamanho dos componentes relacionados.

Para vedações sem contato, esse atrito não deve ocorrer. Caso apareça desgaste na borda dos selos sem contato, ele deve ser tratado.

Quando o lábio do selo sofre atrito uniforme, se a força de contato no lábio do selo for maior do que a projetada ou se a velocidade relativa for maior, o desgaste será mais grave.

Nesse momento, as dimensões do eixo devem ser verificadas. Se o tamanho do eixo for muito grande, isso pode causar uma força de contato excessiva entre o lábio do selo e o eixo, resultando em atrito e calor excessivos.

Além disso, o rugosidade da superfície do eixo deve ser verificada. Se a superfície do eixo for muito áspera, o desgaste entre o lábio e o eixo será maior, gerando mais calor.

Se o redondeza do eixo do motor exceder a tolerância, isso também pode resultar em força de contato excessiva entre o eixo e o lábio de vedação em determinadas áreas do eixo. Isso pode levar a um desgaste uniforme no lábio do selo, com o grau de desgaste excedendo os níveis normais.

Seleção inadequada do selo

Quando a vedação do motor apresentar calor, inspecione a vedação. Se o lábio da vedação estiver uniformemente desgastado, também será necessário verificar a seleção da vedação.

Em primeiro lugar, se a velocidade de rotação real do motor exceder a velocidade máxima permitida pela vedação, isso poderá resultar em um desgaste excessivo e uniforme do lábio da vedação, levando ao aquecimento.

Se houver substâncias nas condições reais de trabalho que reajam quimicamente com a vedação, isso poderá causar a degradação da vedação do rolamento, podendo levar a alterações no tamanho total da vedação, resultando em força de contato excessiva e calor adicional.

Se a temperatura real de operação exceder o limite máximo de temperatura que a vedação pode suportar, isso poderá causar o amolecimento do lábio da vedação, aumentando o desgaste e podendo levar ao aquecimento.

O desgaste uniforme do lábio da vedação também pode ser causado por instalação e manutenção inadequadas da vedação.

Instalação e manutenção inadequadas das vedações

Ao observar um desgaste uniforme no lábio da vedação durante seu ciclo de aquecimento, deve-se não apenas revisar o conteúdo do artigo anterior, mas também inspecionar a instalação e a manutenção da vedação.

Se a vedação do rolamento não for instalada corretamente, resultando em um posicionamento inadequado do lábio da vedação, isso poderá causar atrito excessivo entre o lábio e o eixo, levando à geração de calor.

Durante a manutenção de rotina do motor, é fundamental inspecionar a condição de desgaste da vedação. Com base no desgaste da vedação, deve-se considerar a substituição da vedação do rolamento do motor para evitar atrito inadequado e o calor resultante.

Desgaste não uniforme do lábio da vedação

Se for detectado calor significativo na seção de vedação do rolamento do motor e ao inspecionar o lábio da vedação, é possível encontrar não apenas desgaste uniforme, mas também instâncias de desgaste não uniforme.

O desgaste não uniforme do lábio da vedação está relacionado principalmente aos componentes da vedação e à instalação e manutenção da vedação.

Problemas com componentes relacionados ao selo

O desgaste não uniforme implica que, embora algumas áreas ao redor do lábio do selo tenham se desgastado, outras não o fizeram. Esse desgaste irregular pode ser atribuído ao formato, à tolerância posicional ou à posição relativa dos componentes relacionados ao selo.

Se o eixo do motor estiver desalinhado com a câmara do rolamento, um lado do lábio do selo poderá sofrer maior pressão de contato, resultando em desgaste adicional e aumento de calor. Consequentemente, ao notar essas características de desgaste do lábio de vedação, deve-se verificar se há desalinhamento paralelo entre o eixo do motor e a câmara do rolamento.

Quando o eixo do motor e a câmara do rolamento estão desalinhados angularmente, ocorre atrito excessivo entre o eixo do motor e o lábio da vedação na direção do desalinhamento e no seu oposto. Os locais a 90 graus desse desalinhamento sofrerão menos desgaste. Entretanto, as áreas que enfrentam atrito excessivo geram calor adicional e apresentam desgaste não uniforme ao redor do lábio do selo.

Esse desalinhamento entre o eixo do motor e a câmara do rolamento pode ser devido ao desalinhamento do eixo ou da câmara do rolamento (principalmente a parte de instalação do selo). Quando a câmara do rolamento está desalinhada, seja paralela ou angularmente, é provável que o lábio da vedação apresente desgaste não uniforme em sua circunferência, gerando, assim, calor adicional.

Instalação inadequada de vedações

Quando as vedações do rolamento do motor se aquecem, o desgaste irregular ao redor da circunferência pode estar relacionado à instalação e à manutenção das próprias vedações.

Se houvesse um desvio na posição de instalação das vedações do rolamento do motor, fazendo com que as vedações não ficassem alinhadas com o eixo, isso resultaria em desalinhamento entre o eixo da vedação e o eixo da base, incluindo desalinhamento paralelo e angular.

Isso pode levar a um desgaste adicional da vedação e à geração de calor correspondente, semelhante aos problemas de desalinhamento do eixo do motor e da caixa de rolamentos.

Além disso, se o lábio da vedação for danificado durante a instalação das vedações do rolamento do motor, isso poderá causar deformação do lábio, levando a um mau contato local. Isso pode resultar em atrito local excessivo e aquecimento subsequente.

Danos às vedações do rolamento do motor

Quando as vedações do rolamento do motor estão danificadas ou deformadas, o atrito de contato do lábio pode aumentar, causando geração de calor.

Portanto, se ocorrer superaquecimento local na seção de vedação do rolamento do motor, é recomendável verificar se as próprias vedações estão danificadas ou deformadas.

As causas de danos e deformações nas vedações dos rolamentos são as seguintes:

Instalação e manutenção inadequadas

Durante a instalação e a manutenção das vedações do rolamento do motor, se a estrutura da vedação for danificada, isso poderá causar a deformação de toda a vedação ou de parte dela. Essa deformação alteraria o contato do lábio com a superfície vedada.

Pouco contato reduziria o efeito de vedação, enquanto muito contato aumentaria o atrito, levando à geração de calor extra. Portanto, quando ocorrer aquecimento extra causado por atrito em parte da vedação, é importante inspecionar a condição da vedação para eliminar erros de instalação ou manutenção e discrepâncias de posicionamento durante a instalação da vedação.

Além dos problemas de instalação e manutenção, os danos aos selos também podem estar associados à interferência entre os selos e os componentes adjacentes.

Interferência com os componentes ao redor

Para vedações sem contato, quando o motor estiver funcionando, as vedações não devem interferir nos componentes estacionários. Se houver interferência, as peças interferentes serão danificadas, gerando calor e causando o superaquecimento dos selos.

Portanto, nesse ponto, a relação dimensional entre as vedações e os componentes adjacentes deve ser verificada. Com base na localização da interferência da vedação, é possível encontrar a localização das peças correspondentes e inspecionar os componentes relacionados a essa localização. Ao mesmo tempo, as marcas de desgaste correspondentes podem ser encontradas nessas peças para confirmar o desgaste e fazer correções.

No caso dos selos de contato, além dos lábios do selo, os selos também não devem interferir em outros componentes móveis. A condição de desgaste dos lábios do selo de contato pode ser avaliada com base no desgaste uniforme e não uniforme introduzido anteriormente. Além disso, as marcas de interferência que aparecem nos selos devem ser rastreadas até as marcas correspondentes em outras peças no mesmo local para confirmá-las e eliminá-las.

Rotação do selo

Em condições de trabalho, a vedação deve ser fixada como um todo no estator ou no rotor do equipamento. O atrito durante a operação deve ocorrer nos lábios do selo. Enquanto isso, o selo e sua parte fixa devem estar relativamente estacionários. Se algumas partes do selo apresentarem aquecimento anormal e houver uma mudança de posição relativa na parte fixa do selo, isso pode indicar um problema de rotação do selo.

A rotação da vedação pode causar aquecimento localizado e diminuir a eficiência da vedação. Isso deve ser corrigido imediatamente. O problema pode se originar de um problema de tolerância entre a vedação e a peça fixa ou de um problema de tolerância excessiva com a própria vedação.

Às vezes, as mudanças na dureza do material devido ao aquecimento podem alterar a estanqueidade do encaixe entre a vedação e as peças correspondentes, levando ao risco de rotação. Quando ocorre a rotação da vedação, a causa principal pode ser identificada e eliminada considerando-se as dimensões e os efeitos da temperatura.

Até o momento, introduzimos 77 nós relacionados ao aquecimento do motor e 56 nós relacionados às vedações no mapa mental do aquecimento do motor. Continuaremos a explicar o conteúdo de mais de quatrocentos outros nós no futuro.

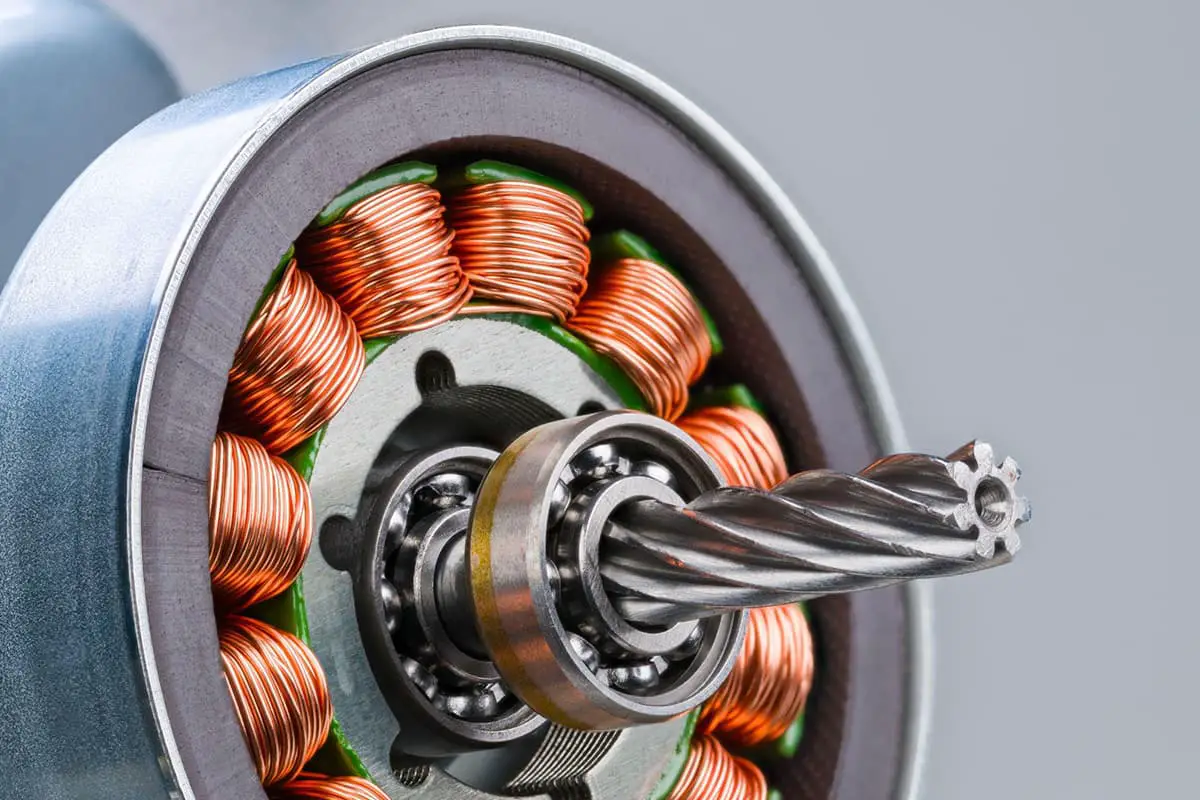

A discussão anterior abordou as questões relativas à geração de calor no motor, incluindo as condições de calor relacionadas ao corpo do motor e às vedações do motor. A partir daqui, o foco passa a ser a discussão dos componentes do superaquecimento do motor relacionados aos rolamentos.

Como mencionado anteriormente, a temperatura dos rolamentos do motor não deve ser avaliada apenas com base no valor absoluto, mas também levando em consideração a distribuição da temperatura nos componentes do rolamento.

Com relação aos valores de alerta de temperatura para superaquecimento do rolamento do motor, eles estão documentados em muitos padrões internacionais e nacionais, que não serão reiterados aqui.

A seguir, apresentamos um mapa mental que aborda problemas de superaquecimento do motor. Esse diagrama desdobra o tópico do calor relacionado aos rolamentos do motor em duas direções: primeiro, situações em que não há diferença significativa de temperatura entre os componentes do rolamento e a carcaça do motor e, segundo, cenários em que há uma disparidade considerável de temperatura entre os componentes do rolamento e a carcaça do motor.

A determinação de se o motor temperatura do rolamento é maior do que a temperatura do assento ou não é essencialmente uma avaliação da distribuição de temperatura. Essa determinação é feita com base na identificação do estado de aquecimento esperado do próprio rolamento.

Durante a operação, o próprio rolamento gera calor, mas o calor gerado pelo próprio rolamento não deve ser a parte principal do aquecimento do motor. No que diz respeito ao aquecimento, o rolamento desempenha principalmente a função de absorção passiva.

Com base nas conclusões acima, é adequado usar a distribuição de temperatura entre o autoaquecimento do rolamento do motor e a temperatura geral do assento do motor como ponto de partida para a análise de diagnóstico de falhas.

Com base na introdução anterior, pode-se entender que, quando a temperatura do rolamento do motor não é mais alta do que a temperatura do assento, ou é ligeiramente e estavelmente mais alta do que a temperatura do assento (observe que "não mais alta do que" aqui se refere a um pequeno gradiente que não aumenta continuamente), é um desempenho normal do rolamento do motor.

Em outras palavras, nesse momento, a operação interna do rolamento do motor não deve diferir significativamente do estado normal. De modo geral, a chance de suspeitar de uma falha interna no rolamento do motor é reduzida nesse momento.

Quando a temperatura do rolamento do motor "não" é maior do que a temperatura do assento do motor, há duas situações: a temperatura do motor é maior do que a temperatura de alarme; a temperatura do rolamento do motor é maior do que o rolamento pode suportar.

A premissa de que a temperatura do motor é mais alta do que a temperatura de alarme discutida aqui é que a temperatura do rolamento do motor "não" é mais alta do que a temperatura do assento do motor. Nesse momento, a situação de autoaquecimento do assento do motor deve ser verificada primeiro. Uma investigação detalhada deve ser conduzida com base no conteúdo discutido nos cinco artigos anteriores.

Se algum problema que esteja causando o aumento da temperatura geral do motor for encontrado durante a investigação do aquecimento geral do motor, ele deverá ser eliminado.

Se, após a investigação, não houver falha no motor como um todo, ou se essas diferentes condições de trabalho fizerem com que a temperatura do motor exceda o aviso, pode não ser uma falha do motor ou do rolamento, mas sim a temperatura esperada do motor trabalhando em diferentes condições. Quando essa temperatura excede determinados limites de alarme padrão, o limite de alarme precisa ser ajustado.

O ajuste do valor do alarme de temperatura pode se referir aos padrões relevantes, mas, mais importante, deve ser determinado com base nas condições reais de trabalho. Normalmente, a temperatura de alarme para as condições de trabalho pode ser determinada usando registros históricos ou aquecimento estimado sob diferentes cargas. A configuração desse limite de alarme é semelhante ao padrão da empresa com base no padrão nacional.

Por outro lado, esse ajuste do valor do alarme de temperatura do rolamento do motor não deve exceder o limite de temperatura que o rolamento pode suportar.

A temperatura do rolamento do motor excede o limite de temperatura que o rolamento do motor pode suportar.

As alterações na temperatura do rolamento do motor podem afetar o desempenho da lubrificação do motor e da gaiola do rolamento do motor. Quando a temperatura atinge um determinado limite, ela pode até afetar propriedades como o desempenho do rolamento do motor. aço para rolamentos.

Em geral, há um limite básico para a temperatura na qual um rolamento de motor pode trabalhar. Quando a temperatura do rolamento do motor ultrapassa esse limite, o rolamento não consegue atingir o desempenho esperado. (Observe que nossa discussão atual tem como premissa que a temperatura do rolamento do motor não exceda a temperatura da carcaça do motor, o que implica que o rolamento do motor provavelmente não está em um estado de falha. As discussões sobre o rolamento em um estado de falha serão abordadas na árvore de falhas subsequente).

Nas situações acima, a primeira consideração é ajustar o motor. Se houver algum problema de geração de calor no corpo do motor, ele poderá ser resolvido. Se o motor estiver superaquecendo por motivos operacionais ou se a temperatura ambiente na qual o motor trabalha estiver causando superaquecimento, o ajuste do motor não reduzirá a temperatura.

A ação necessária seria, então, ajustar o rolamento. Em outras palavras, precisamos ajustar a seleção do rolamento para que o novo rolamento tenha o desempenho esperado nessa temperatura.

Até agora, discutimos cenários em que a temperatura do rolamento do motor "não" excede a temperatura da carcaça do motor. Essa situação geralmente leva os engenheiros de campo a procurar falhas fora do rolamento.

De fato, não é aconselhável que os engenheiros apliquem a conclusão acima de maneira excessivamente rígida. O julgamento feito acima de que não há falha é apenas uma probabilidade e não exclui problemas com o aplicação de rolamentos em alguns casos. Aqui estão alguns cenários possíveis:

Em primeiro lugar, a temperatura do rolamento do motor não excede a temperatura da carcaça, mas é mais alta do que a temperatura de outros rolamentos do mesmo modelo. Nesse caso, pode haver diferenças no estado de movimento dentro do rolamento do motor em comparação com outros rolamentos do mesmo modelo e condições de trabalho. Essa anomalia identificada por meio da comparação lateral também precisa de atenção.

Mesmo que a temperatura não exceda a temperatura da caixa e, às vezes, permaneça dentro da faixa permitida para a operação do rolamento, isso pode ser um estágio inicial de uma falha. Portanto, a situação no local pode ser determinada por meio do método de comparação lateral acima.

Em segundo lugar, considere a tendência da temperatura. Em algumas falhas, a temperatura do rolamento do motor aumenta, mas, inicialmente, a temperatura do rolamento do motor é maior do que a temperatura da carcaça. À medida que a falha avança, a temperatura ultrapassará a temperatura da carcaça, indicando que o rolamento do motor está gerando calor.

Portanto, o anterior "não superior à temperatura da carcaça" é apenas uma situação temporária. Nesse momento, o engenheiro do motor deve fazer uma comparação longitudinal na linha do tempo. Se a temperatura do rolamento do motor estiver estável, isso indica que a situação está normal. No entanto, se a condição estiver se deteriorando e a temperatura estiver aumentando continuamente, isso indica que ainda pode haver algumas falhas em potencial.

Concluindo, ao diagnosticar falhas no rolamento do motor, é necessário aplicar o conhecimento teórico de forma flexível e fazer comparações horizontais e verticais do status do equipamento. Isso beneficiará muito a precisão do diagnóstico de falhas.

Quando a temperatura do rolamento do motor não é significativamente mais alta do que a temperatura da base do motor, a geração geral de calor do rolamento do motor não é um componente importante do calor do motor. A distribuição de temperatura nesse momento se alinha com a distribuição normal esperada. Portanto, do ponto de vista da distribuição de temperatura, a probabilidade de falha do rolamento pode ser um pouco minimizada.

No entanto, quando a temperatura do rolamento do motor é significativamente mais alta do que a temperatura da tampa da extremidade do motor e da base ao redor, o rolamento, como principal fonte de calor, afeta significativamente a distribuição geral da temperatura do motor. Esse desvio da distribuição de temperatura esperada entre o rolamento do motor e a base é motivo para suspeitar de uma possível falha no rolamento.

Conforme mencionado anteriormente, quando a temperatura do rolamento do motor é visivelmente mais alta do que a temperatura de base, as fontes de calor para o rolamento incluem componentes internos e externos. O calor externo vem de componentes adjacentes, como o eixo e a câmara do rolamento. O calor interno se origina de vários atritos dentro do rolamento.

Quando a temperatura do rolamento excede a temperatura de base, isso implica que o atrito interno do rolamento do motor domina a geração de calor, tornando-se um fator importante no aumento da temperatura.

Os principais fatores que causam o aquecimento do rolamento do motor incluem:

Vamos analisá-las uma a uma.

Carga do rolamento do motor

Uma das causas do aquecimento do rolamento do motor é um problema de carga. Ao selecionar os rolamentos do motor, a vida útil do rolamento é verificada de acordo com as condições operacionais definidas. A essência dessa verificação é verificar a capacidade de carga do rolamento do motor escolhido. Quando o rolamento do motor esquenta, os cenários a seguir exigem uma verificação da carga do rolamento do motor:

Nesse caso, se ocorrer aquecimento no rolamento e nenhuma outra anormalidade for aparente, deverá ser feita uma comparação entre a conformidade do projeto e a carga real no rolamento do motor. Isso é feito para identificar quaisquer discrepâncias.

Em primeiro lugar, ao comparar a conformidade do projeto e a carga real do rolamento do motor, verifique a carga real em relação à diferença de vida útil. E, com base na carga real, verifique novamente a carga do rolamento do motor. Se a vida útil do rolamento verificada sob a carga real for menor do que o resultado da verificação do projeto ou menor do que o resultado da vida útil exigido pelas condições de operação, então a seleção do rolamento é insuficiente.

Se esse problema ocorrer durante a fase de teste do projeto, a seleção do rolamento deverá ser ajustada de acordo com as condições reais de carga.

Se esse problema ocorrer durante o uso do motor, isso significa que a carga na extremidade do eixo do motor é maior do que a prevista no projeto, e a carga operacional do motor precisa ser ajustada.

Além de deixar uma margem de projeto para o desempenho elétrico do motor durante o projeto geral do motor, às vezes, se o cenário de aplicação do motor variar muito, também pode ser necessário deixar uma certa margem de projeto para a seleção dos rolamentos do motor. Normalmente, dentro dessa margem de projeto, o aquecimento normal dos rolamentos do motor não deve ser um problema.

Observe que essa margem de projeto deve ser razoável. Se a margem de projeto for pequena, a carga no rolamento do motor será grande, o que pode causar problemas como aquecimento. Por outro lado, se a margem de projeto for muito grande, pode haver uma situação em que a carga mínima no rolamento do motor seja insuficiente, o que também causará um aquecimento anormal do rolamento. (O conteúdo relacionado será apresentado posteriormente).

Além de verificar se a carga devida no rolamento é muito grande para o problema de aquecimento causado pela carga do rolamento do motor, outros aspectos da carga no rolamento do motor também devem ser verificados. Às vezes, esses aspectos não são descobertos por meio da verificação da vida útil do rolamento do motor.

Quando os rolamentos do motor superaquecem, é preciso comparar a carga que os rolamentos do motor devem suportar com a carga real suportada pelo motor para determinar se a seleção dos rolamentos do motor é inadequada ou se a carga fornecida no momento da aplicação do motor é imprópria. Simultaneamente, deve ser fornecida uma descrição geral da questão da margem de seleção de carga dos rolamentos do motor para evitar essas situações de superaquecimento.

Além de verificar a "carga esperada" suportada pelos rolamentos do motor, às vezes outras situações precisam ser investigadas.

Por exemplo, se os rolamentos do motor assumiram componentes de carga que sua capacidade de rolamento não possui.

A seguir, apresentamos várias situações comuns em motores:

Em primeiro lugar, os rolamentos do motor são equipados com estruturas de extremidade flutuante e não flutuante, bem como estruturas de localização cruzada. Em motores com estruturas de extremidade de posicionamento e extremidade de não posicionamento, a carga axial é suportada pelo rolamento da extremidade de posicionamento, e o rolamento da extremidade de não posicionamento não deve suportar a carga axial. Portanto, a carga axial geralmente não é considerada na seleção dos rolamentos.

Nesse momento, se o rolamento da extremidade flutuante suportar carga axial, isso pode causar problemas como superaquecimento do rolamento. Nesses casos, é necessário verificar o estrutura do motor para garantir que o rolamento da extremidade flutuante seja adequado.

Nas situações acima, o objetivo da investigação é identificar a fonte da força axial no rolamento da extremidade flutuante e eliminá-la.

Na extremidade de posicionamento ou na estrutura de localização cruzada do sistema de rolamento do motor, se a direção da carga suportada pelo rolamento exceder a expectativa do projeto, isso também pode levar ao superaquecimento do rolamento. Um exemplo típico é quando o motor usa rolamentos com capacidade de carga em uma única direção, como os rolamentos de esferas de contato angular.

Se ocorrer força axial reversa, o rolamento poderá se desengatar, causando superaquecimento ou até mesmo a queima do rolamento do motor. Nesse momento, a fonte da força axial reversa deve ser identificada e eliminada. Se não for possível eliminá-la (ou se a condição operacional for exatamente essa), será necessário ajustar a configuração do sistema de rolamento do motor.

Alguns rolamentos têm uma certa capacidade de carga de rolamento, mas sua capacidade de carga axial é limitada. Quando a carga axial excede a capacidade de carga axial desse rolamento, o rolamento superaquece. Por exemplo, os rolamentos rígidos de esferas, embora tenham uma certa capacidade de carga axial, se a força axial for muito grande, o rolamento superaquecerá.

Entretanto, de modo geral, essa situação pode ser detectada nos cálculos de vida útil. A solução para essa situação é alterar a seleção dos rolamentos do motor para acomodar grandes cargas axiais.

Outra situação é difícil de perceber nos cálculos convencionais de carga do rolamento do motor. Por exemplo, o rolamento autocompensador de rolos tem uma determinada capacidade de carga axial, mas, sob uma determinada carga axial, a coluna de rolos sem carga provavelmente terá uma carga mínima insuficiente ou desengate e deslizamento. Nesse caso, isso se manifestará como superaquecimento do rolamento.

Nesse momento, é melhor ajustar a seleção do rolamento. Se não for possível ajustar, existem algumas medidas para aliviar o problema, mas ele não pode ser curado. Por exemplo, métodos como a redução da viscosidade da graxa lubrificante em uma faixa razoável e o aperto adequado do anel externo do rolamento podem ajudar.

Estamos discutindo a questão do superaquecimento do rolamento do motor causado pela carga real que o rolamento suporta e que não está alinhada com a carga projetada ou esperada do rolamento. De fato, no processo de diagnóstico e análise de falhas de rolamentos de motor, os traços correspondentes a essas situações podem ser encontrados na superfície dos rolos e pistas do rolamento por meio da análise de falhas do rolamento.

Os fatores relacionados à carga no superaquecimento do rolamento do motor devem ser comparados não apenas com as especificações projetadas, mas também com a capacidade de carga do rolamento.

Discutimos anteriormente a discrepância que existe entre a carga real que um rolamento de motor experimenta e a carga projetada, o que pode levar ao aquecimento do rolamento do motor. Essencialmente, isso envolve a comparação da carga real do rolamento com a carga esperada durante a fase de projeto.

As cargas dos rolamentos do motor são principalmente radiais e axiais. Ao diagnosticar problemas de aquecimento nos rolamentos do motor, é necessário comparar as diferentes cargas às quais o rolamento está sujeito para identificar o problema.

Com relação à carga radial em um rolamento de motor, se o rolamento for submetido a uma carga radial maior do que sua capacidade de suportar, ele não conseguirá atingir a vida útil esperada. Isso pode ser resultado do fato de o rolamento ser subdimensionado.

Nos casos em que o rolamento do motor selecionado é subdimensionado, a capacidade de carga do rolamento pode ser insuficiente. Se isso for descoberto durante a fase de teste do projeto, considere ajustar a seleção. Se o tamanho radial externo do rolamento for limitado e não puder ser aumentado, selecione um tipo de rolamento com maior capacidade de carga entre aqueles com o mesmo diâmetro externo.

Isso pode incluir:

Se, durante o processo de teste do projeto, for descoberto que a capacidade de carga do rolamento do motor é insuficiente e que o tamanho radial do motor pode ser aumentado, considere o uso de um rolamento com diâmetro maior.

Seja mudando o tipo de rolamento ou aumentando o tamanho do mesmo tipo para melhorar sua capacidade de carga, é necessário recalcular a capacidade de carga do rolamento antes de fazer uma seleção, para garantir a exatidão da nova seleção.

Nos casos em que o rolamento do motor estiver configurado incorretamente:

Se a carga radial no rolamento do motor for muito grande, isso pode ser devido a um projeto inadequado durante a configuração do rolamento do sistema do eixo, fazendo com que o rolamento suporte uma carga que não deveria. Para verificar isso, geralmente é necessário comparar os desenhos com as medidas reais.

Certifique-se de que a estrutura de montagem real da peça de trabalho seja razoável e que a configuração do rolamento seja apropriada. Se a configuração do rolamento for razoável, a estrutura de suporte do sistema de eixo deve ser ajustada. Se essa configuração do rolamento não puder ser alterada, a seleção do rolamento deve ser alterada para se adaptar à operação do rolamento sob essa carga estrutural.

Nos casos em que a carga na extremidade do eixo do motor é inadequada:

Se o rolamento do motor for submetido a uma carga excessiva e, após a inspeção, não forem encontrados problemas na seleção do rolamento interno e no arranjo estrutural do motor, será necessária uma inspeção adicional da fonte da carga radial no rolamento. As causas comuns incluem tensão excessiva da polia da correia e força radial excessiva devido ao peso do acoplamento.

De fato, um acoplamento geralmente não é muito pesado, mas a distância entre o ponto de ação do acoplamento e os dois rolamentos pode afetar a carga real do rolamento. A mesma força radial resulta em diferentes cargas radiais do rolamento em diferentes distâncias da extremidade do eixo, o que precisa ser verificado.

A discussão acima se refere aos fatores de carga radial relacionados ao calor do rolamento do motor no contexto da carga do rolamento. Em condições reais de trabalho, as cargas do rolamento também incluem cargas axiais, e cargas axiais inadequadas também podem causar produção indesejada de calor durante a operação do rolamento do motor.

Como mencionado anteriormente, os rolamentos do motor também podem gerar calor quando submetidos a cargas axiais excessivas. Semelhante à situação em que uma sobrecarga radial leva ao superaquecimento do rolamento, quando uma carga axial é muito grande, deve-se considerar se a seleção do rolamento é apropriada, se o arranjo do rolamento é adequado e se a carga real no rolamento está correta.

Em casos de seleção de rolamentos subdimensionados:

O projeto dos rolamentos do motor leva em conta as possíveis cargas axiais que eles podem ter de suportar. Entretanto, se a carga axial real for maior do que a carga axial projetada, isso fará com que os rolamentos do motor gerem calor extra, levando a um aquecimento inadequado.

Nessa situação, são necessários ajustes na seleção dos rolamentos do motor. Os métodos de ajuste são semelhantes aos da capacidade de carga radial insuficiente, mas os ajustes do tipo de rolamento são diferentes. Esses ajustes podem incluir:

Além de usar diferentes tipos de rolamentos para suportar cargas axiais maiores, a capacidade de carga axial do rolamento também pode ser aumentada com o uso de rolamentos maiores.

Seja mudando o tipo de rolamento ou escolhendo um rolamento maior, uma vez confirmada a seleção, a capacidade de carga do rolamento deve ser recalculada para garantir a exatidão da seleção.

Em casos de arranjo inadequado do rolamento do motor:

Devido à disposição inadequada do rolamento do motor, o rolamento pode suportar uma carga axial que não deveria suportar ou a carga axial que suporta pode ser muito grande, o que pode causar superaquecimento do rolamento do motor.

Nessas situações, se o arranjo do sistema de rolamento do motor puder ser ajustado, a configuração do sistema de rolamento deverá ser ajustada. Se o arranjo do sistema de rolamento do motor não puder ser ajustado, o tipo de rolamento precisará ser ajustado, e deverá ser selecionado um tipo de rolamento que possa atender às condições de carga com base na carga suportada pelo rolamento.

Em casos de carga externa inadequada no motor:

A carga externa do motor é a causa direta da carga no sistema de eixo do motor. Se uma carga axial aparecer em um sistema de eixo que não deveria suportar uma carga axial, isso provavelmente se deve a uma carga externa inadequada.

Para motores conectados com polias, como o método de transmissão é por meio das polias, não deve haver carga axial no sistema de eixo do motor. No entanto, se houver desalinhamento das polias, esse tipo de conexão pode trazer uma certa força axial para o sistema de eixo. Isso deve ser verificado durante o diagnóstico de falhas.

Quando a extremidade do eixo do motor é conectada a um acoplamento, o desalinhamento do acoplamento pode causar carga axial no sistema do eixo. Portanto, quando uma carga axial anormal aparecer no sistema do eixo do motor, a conexão do acoplamento também deverá ser verificada.

Discutimos situações em que as cargas radiais e axiais suportadas pelos rolamentos do motor são maiores do que as cargas que os rolamentos deveriam suportar. Nesses casos, a principal direção do diagnóstico é encontrar a fonte da carga e desenvolver planos de ajuste razoáveis ou medidas de eliminação com base na fonte.

Além da sobrecarga regular, pode haver situações em que a carga dentro do rolamento do motor é muito pequena ou a distribuição da carga é anormal. Essas duas situações também podem levar à geração de calor extra nos rolamentos do motor.

Os rolamentos do motor podem se aquecer quando submetidos a uma carga maior do que deveriam suportar idealmente. Isso significa que a carga no rolamento do motor deve ser a menor possível? A resposta é não.

Se a carga em um rolamento de motor for menor do que o mínimo necessário para sua operação, não será possível formar um rolamento puro dentro do rolamento durante a operação. Isso leva a um deslizamento relativo entre os corpos rolantes e a pista dentro do rolamento, causando calor extra, o que pode resultar em superaquecimento do rolamento.

Quando ocorre superaquecimento nos rolamentos do motor, a relação entre a carga no rolamento e a carga mínima pode ser verificada usando o método de cálculo da carga do rolamento. A evidência também pode ser encontrada nas marcas de falha do rolamento que falhou.

Se a seleção do rolamento puder ser ajustada quando ocorrer superaquecimento, pode-se tentar substituí-lo por um rolamento com menor capacidade de carga. Por exemplo, os rolamentos de esferas podem substituir os rolamentos de rolos, os rolamentos de uma carreira podem substituir os rolamentos de duas carreiras ou os rolamentos menores podem substituir os rolamentos maiores.

Antes de decidir substituir o rolamento devido à carga mínima inadequada que causa aquecimento, é necessário realizar um cálculo de verificação da carga real, da carga mínima e da vida útil do rolamento para garantir o sucesso e a eficácia da substituição do rolamento.

Quando um rolamento de motor superaquece devido à carga mínima insuficiente e é impossível substituí-lo por um rolamento com capacidade de carga menor, a viscosidade da lubrificação do rolamento do motor pode ser adequadamente reduzida. Esse método pode ajudar a diminuir a carga mínima necessária para a operação do rolamento até certo ponto, mas pode não funcionar para todas as falhas de aquecimento do rolamento do motor causadas por carga mínima insuficiente.

As falhas de aquecimento do rolamento do motor devido a problemas de carga podem ser causadas não apenas por cargas excessivas ou insuficientes, mas também pela distribuição incorreta da carga. Um exemplo típico é o problema de excentricidade da carga do rolamento do motor.

O problema de excentricidade da carga do rolamento do motor refere-se a uma situação em que há um deslocamento ou desalinhamento entre a carga transportada pelo rolamento do motor e o eixo do furo central do rolamento. Nesse caso, os elementos rolantes dentro do rolamento não podem operar no meio da área de carga, causando, às vezes, uma carga local excessiva, enquanto são muito leves em outras áreas. Isso pode levar a um aquecimento extra durante a operação do rolamento do motor.

O problema de excentricidade do rolamento do motor pode ser causado pela instalação incorreta do rolamento do motor ou por tolerâncias inadequadas de formato e posição das peças relevantes do rolamento do motor.

Quando ocorre uma carga excêntrica no rolamento, é possível encontrar evidências por meio da análise de falhas do rolamento do motor, e as características correspondentes também aparecerão no espectro de vibração do rolamento do motor.

Normalmente, as tolerâncias de forma e posição do eixo do motor e da câmara do rolamento são verificadas para descartar problemas de tamanho com as peças relacionadas do rolamento do motor. O processo de instalação do rolamento do motor também é examinado para eliminar as possíveis causas de carga excêntrica no rolamento do motor.

Até agora, discutimos os problemas de aquecimento dos rolamentos de motor causados por carga incorreta e suas contramedidas básicas. O aquecimento dos rolamentos do motor inclui muitos fatores além da carga, como velocidade, lubrificação, vedação, danos ao rolamento e outros.

Conforme mencionado anteriormente, além do impacto da carga do rolamento na geração de calor, muitos outros fatores influenciam a produção de calor do rolamento do motor, sendo a velocidade um fator significativo que não pode ser ignorado. Ao projetar motores, os engenheiros devem garantir que a velocidade real do rolamento esteja dentro da faixa tolerável do rolamento. Velocidades excessivamente altas e baixas podem levar a um aquecimento anormal do rolamento.

Antes de discutir as implicações de velocidades muito altas e muito baixas, precisamos de um padrão de referência. Em outras palavras, o que é considerado muito alto ou muito baixo em relação a quê? Normalmente, um catálogo abrangente de rolamentos fornecerá um valor de velocidade nominal, incluindo conceitos como velocidade nominal de lubrificação com óleo, velocidade nominal de lubrificação com graxa, velocidade de referência térmica e velocidade final.

Em primeiro lugar, quando a velocidade do motor excede a velocidade de referência térmica do rolamento, o rolamento do motor tende a se aquecer. Às vezes, esse aquecimento interrompe o equilíbrio térmico do rolamento, levando à queima do rolamento. Outras vezes, forma-se um novo estado de equilíbrio térmico, que pode não causar diretamente a queima do rolamento, mas pode afetar fatores como a lubrificação, reduzindo assim a vida útil do rolamento.

Quando a velocidade real de operação do motor exceder a velocidade de referência térmica do rolamento, a primeira etapa é examinar e ajustar a seleção do rolamento, desde que as condições permitam. Os princípios para o ajuste dos rolamentos incluem:

Escolha rolamentos com maior capacidade de velocidade para substituir os atuais que estão superaquecendo. Conforme explicado nos artigos que apresentam o desempenho da velocidade dos rolamentos, em geral, os rolamentos de esferas com os mesmos diâmetros interno e externo têm maior capacidade de velocidade geral do que os rolamentos de rolos; os rolamentos de uma carreira têm maior capacidade de velocidade do que os rolamentos de várias carreiras. Portanto, os ajustes podem ser feitos de acordo com esse princípio ao trocar o tipo de rolamento.

Dentro do mesmo tipo de rolamento, o tamanho do diâmetro do rolamento também está relacionado à sua capacidade de velocidade. Portanto, entre os rolamentos que podem atender aos requisitos de carga do rolamento do motor, a falta de capacidade de velocidade pode ser melhorada com o ajuste do tamanho do rolamento.

Normalmente, os rolamentos da série leve têm maior capacidade de velocidade do que os rolamentos da série pesada, e os rolamentos de pequeno diâmetro têm maior capacidade de velocidade do que os rolamentos de grande diâmetro. Entretanto, seja mudando a série leve/pesada de rolamentos ou alterando o diâmetro do rolamento, isso sempre deve ser feito para atender aos requisitos de capacidade de carga do rolamento. Portanto, além de verificar a velocidade, também é necessário verificar novamente a vida útil do rolamento.

Em rolamentos do mesmo tamanho e tipo, diferentes projetos internos também afetam a capacidade de velocidade do rolamento. Normalmente, os rolamentos com gaiolas de náilon têm velocidades mais altas do que aqueles com gaiolas de aço e latão; os rolamentos com gaiolas de aço têm velocidades mais altas do que aqueles com gaiolas de latão, e as gaiolas de aço estampadas têm velocidades mais altas do que as gaiolas usinadas. Essa regra também pode ser aplicada a situações em que a velocidade excede a velocidade limite mecânica.

Este artigo expõe os princípios e as medidas para ajustar o rolamento do motor quando a velocidade de trabalho do rolamento do motor excede a velocidade de referência térmica. De fato, quando a velocidade real de operação do rolamento do motor excede a velocidade de referência térmica, isso também pode ser resolvido melhorando os métodos de lubrificação e dissipação de calor.

O texto discutiu anteriormente que, quando a velocidade de operação real do rolamento do motor é maior do que a velocidade de referência térmica do rolamento do motor, os princípios e as ideias de manuseio são alcançados ajustando a seleção e o tamanho do rolamento.

De fato, não é difícil descobrir isso a partir da definição da velocidade de referência térmica do rolamento do motor: quando a velocidade do rolamento do motor excede a velocidade de referência térmica, mas é inferior à velocidade limite mecânica, os ajustes podem ser feitos melhorando a lubrificação e aumentando a dissipação de calor.

Isso evita que o rolamento falhe prematuramente. Os ajustes no resfriamento e na dissipação de calor são obtidos principalmente pelo aumento do fluxo do meio de resfriamento e reduzindo a temperatura do meio de resfriamento, como o fluxo de ar do ventilador de resfriamento do motor, ou melhorando a dissipação de calor do meio de resfriamento para diminuir sua temperatura.

Dessa forma, um aumento na temperatura do rolamento do motor é equilibrado por uma diminuição na temperatura do meio de resfriamento, fazendo a transição de um estado de equilíbrio térmico para outro.

Os ajustes na lubrificação para resolver o problema de geração de calor causado pela alta velocidade de rotação do rolamento do motor podem ser feitos das seguintes maneiras:

Em primeiro lugar, a viscosidade do lubrificante pode ser ajustada. No caso da graxa de motor comumente usada, a espessura da graxa e do óleo básico pode ser reduzida. Isso reduz a perda de arrasto causada pela alta velocidade, o que é benéfico para a lubrificação em alta velocidade.

Em segundo lugar, o problema do aquecimento do rolamento do motor devido à alta velocidade pode ser atenuado com o ajuste da quantidade de lubrificação. De modo geral, embora satisfaça a base da lubrificação, a redução adequada da quantidade de lubrificante é benéfica para aplicações de alta velocidade.

Além de ajustar a viscosidade e a quantidade do lubrificante, o método de lubrificação pode ser alterado para atender aos requisitos de alta velocidade, se as condições permitirem. Por exemplo, usar lubrificação com óleo em vez de lubrificação com graxa, usar lubrificação com óleo em spray em vez de lubrificação com banho de óleo, usar lubrificação com névoa de óleo em vez de lubrificação com óleo em spray etc.

Em resumo, embora o ajuste da lubrificação para acomodar a operação do rolamento do motor de alta velocidade e reduzir o calor do rolamento tenha um certo efeito de alívio, às vezes pode haver certas limitações.

Por exemplo, geralmente é um desafio alterar o método de lubrificação em condições reais de trabalho. Além disso, o uso do método de ajuste da viscosidade do lubrificante só pode aliviar o problema até certo ponto, e esse ajuste também apresenta desafios para o desempenho da lubrificação.

Com base na discussão acima, entendemos algumas abordagens para lidar com situações em que a velocidade operacional real dos rolamentos do motor excede a velocidade de referência térmica. O calor gerado pelos rolamentos do motor é uma indicação muito aparente e direta de sua velocidade de referência térmica, oferecendo algum espaço para mitigação.

Por outro lado, quando a velocidade real de operação dos rolamentos do motor excede sua velocidade limite mecânica, pode ocorrer aquecimento antes ou durante a falha do rolamento. Nesse momento, os sinais característicos devem ser identificados a partir de uma análise de falha dos rolamentos que falharam, e uma verificação da velocidade do rolamento do motor revelará que ela excede a velocidade limite mecânica.

Embora a velocidade limite mecânica dos rolamentos de motor não seja fundamentalmente indicada por sua geração de calor, ela tem uma relação com o aquecimento. Além disso, o dano ao rolamento causado pela velocidade que excede o limite mecânico é essencialmente irreversível quando ocorre.

Portanto, por meio da geração de calor do rolamento e da comparação dos parâmetros do rolamento ou da análise de falhas, quando se chega a uma conclusão relacionada à velocidade do rolamento do motor que excede a velocidade limite mecânica, deve-se buscar medidas em aspectos como a seleção do rolamento.

O texto anterior mencionou que, quando a velocidade operacional real de um rolamento de motor excede a velocidade limite mecânica do rolamento, ele apresenta um estado de geração de calor antes ou durante o colapso do rolamento.

Com base na conotação dessa definição de velocidade, não é difícil deduzir que, quando a velocidade do rolamento do motor ultrapassa a velocidade limite mecânica, cada componente do rolamento passa por um teste severo sob a influência de uma força centrífuga substancial.

Se um componente específico atingir seu limite de resistência e falhar, todo o rolamento corre o risco de entrar em colapso. Para acomodar velocidades tão altas, as seguintes medidas podem ser consideradas:

Ajuste o tipo de rolamento, optando por um com uma velocidade limite mecânica mais alta. Em geral, os componentes com massa menor sofrem menos força centrífuga durante a rotação em alta velocidade, daí os princípios a seguir:

Na seleção de gaiolas, não se trata apenas de tamanho; para determinadas velocidades, pode ser necessário equilibrar resistência e massa. Por exemplo, uma gaiola de náilon é leve, mas tem baixa resistência, enquanto uma gaiola de latão usinado é mais forte, mas mais pesada.

Por outro lado, nem todos os rolamentos oferecem todos os tipos de gaiolas devido ao material e aos processos de fabricação, portanto, as opções para um engenheiro elétrico às vezes podem ser limitadas.

Além disso, a seleção de uma gaiola não considera apenas a força centrífuga, mas também sua posição relativa e o método de orientação dentro do rolamento, o que pode afetar as condições de atrito interno do rolamento e gerar calor.

Uma situação comum é o rolamento de rolos cilíndricos guiado pelo anel do rolamento (interno ou externo), que, quando a velocidade do rolamento ndm excede 250.000, é adequado para lubrificação com óleo, não com graxa. O uso da lubrificação com graxa pode facilmente levar ao superaquecimento e à produção de pó de bronze.

Esses cenários são predominantes nas atividades reais de produção das fábricas de motores, portanto, a seleção inicial dos rolamentos deve receber a devida atenção.

Até agora, discutimos problemas de superaquecimento de rolamentos devido à velocidade de rotação excessiva. Na realidade, os rolamentos também podem se aquecer quando sua velocidade de rotação é muito baixa. Isso ocorre porque a formação de um filme de óleo entre os corpos rolantes e a pista exige uma determinada velocidade relativa.

Quando a velocidade de rotação do rolamento é muito baixa, torna-se difícil formar essa película de óleo e, portanto, não é possível estabelecer um mecanismo de lubrificação adequado, o que pode levar ao superaquecimento do rolamento.

Quando os rolamentos do motor giram em velocidades muito baixas, os seguintes ajustes podem ser feitos:

Ajuste a viscosidade da lubrificação: Aumentar a espessura da graxa e a viscosidade do óleo básico pode ajudar a formar uma película lubrificante em baixas velocidades.

Ajuste a quantidade de graxa adicionada: em condições de baixa velocidade, a perda por arrasto causada pelo rolamento do motor que agita a graxa é mínima. Nesse momento, aumentar a quantidade de graxa adicionada pode ajudar a formar uma película de óleo sem adicionar perda de arrasto excessiva.

Ajuste os aditivos do lubrificante: Quando a velocidade do rolamento é insuficiente para formar uma película de óleo, determinados aditivos de extrema pressão e aditivos antidesgaste podem ser usados. A adição de aditivos de extrema pressão pode permitir que o rolamento ainda consiga separar os corpos rolantes e a pista em baixas velocidades de rotação. O uso de aditivos antidesgaste pode evitar o desgaste direto entre os corpos rolantes e a pista.

Obviamente, quando a velocidade de rotação do rolamento é muito baixa, além de considerar a lubrificação, deve-se dar mais atenção ao próprio rolamento durante a verificação. Além da vida de fadiga do rolamento, a verificação da carga estática do rolamento torna-se fundamental, e devem ser feitos ajustes no rolamento com base nos resultados da verificação.

O texto anterior discutiu as possíveis razões para a geração de calor no rolamento do motor em velocidades altas e baixas. De fato, quando os rolamentos do motor operam em velocidades variáveis, o atrito interno e as colisões dentro do rolamento são relativamente severos, resultando em geração de calor adicional.

As velocidades variáveis do motor podem ser causadas por partidas frequentes, mudanças de velocidade unidirecionais ou mudanças de direção (chamadas de movimento alternativo).

Há duas situações ligeiramente diferentes. Para mudanças de velocidade unidirecionais (incluindo partidas frequentes), se ocorrer superaquecimento do rolamento do motor, é aconselhável verificar se o rolamento selecionado é adequado para essas condições.

Para situações de velocidade variável, é recomendável escolher rolamentos com uma gaiola resistente e, se possível, usar uma gaiola de material leve e macio. Isso pode reduzir a colisão entre a gaiola e os rolos do rolamento durante as mudanças de velocidade e diminuir os danos adicionais e a geração de calor resultantes.

Por outro lado, a escolha de uma graxa com aditivos antidesgaste pode reduzir o atrito, o calor e o desgaste causados pelo deslizamento entre os componentes individuais do rolamento durante as mudanças de velocidade.

Para as condições de movimento alternativo, é necessária uma verificação adicional do rolamento selecionado, como considerar o cálculo da carga estática do rolamento, e não apenas o cálculo da vida útil de fadiga nominal do rolamento.

Para rolamentos em movimento alternativo, é importante selecionar a lubrificação com aditivos de extrema pressão para proteger as superfícies de atrito durante mudanças de direção em baixa velocidade.

Até este ponto, elaboramos o conteúdo relacionado à velocidade na árvore de falhas de geração de calor do rolamento do motor.

Além das possíveis causas mencionadas anteriormente, outro fator importante para a geração de calor nos rolamentos do motor é a lubrificação. As condições de calor causadas pela lubrificação podem, às vezes, progredir rapidamente, as falhas podem se desenvolver rapidamente e, às vezes, sintomas como a geração de calor podem aparecer mesmo quando há alterações mínimas na vibração.

Considere os seguintes aspectos ao diagnosticar o aquecimento excessivo em rolamentos de motor lubrificados incorretamente:

1. Seleção inadequada do lubrificante,

2. Inapropriado métodos de lubrificação,

3. Projeto defeituoso do caminho do óleo de lubrificação.

Essas são as três principais áreas a serem investigadas.

O projeto de lubrificação do rolamento do motor abrange a escolha do método de lubrificação, a viscosidade do lubrificante e a seleção dos aditivos do lubrificante.

A escolha do método de lubrificação dos rolamentos do motor deve ser feita de acordo com os requisitos operacionais reais. Diferentes métodos de lubrificação resultam em diferentes níveis de perda de resistência interna nos rolamentos e, portanto, em diferentes condições de aquecimento.

Em ordem crescente de geração de calor, os métodos são: lubrificação com óleo e gás, lubrificação com spray de óleo, lubrificação com banho de óleo e lubrificação com graxa. A lubrificação com óleo e gás tem uma posição de lubrificação mais precisa e, com o volume de lubrificação adequadamente controlado, apresenta a menor perda de arrasto interno no rolamento. No entanto, esse sistema é relativamente complexo e exige determinados padrões de controle.

A lubrificação por spray de óleo usa um volume maior de lubrificante do que a lubrificação a óleo e gás, resultando em um aquecimento relativamente menor do rolamento, e o spray de óleo tem uma certa função de resfriamento. Da mesma forma, a lubrificação por spray de óleo exige um projeto específico do caminho do óleo e recursos de controle de lubrificação. Ela é relativamente complexa e tem custos mais altos.

A estrutura do caminho do óleo e a estrutura de controle da lubrificação por banho de óleo são mais simples do que a lubrificação por spray de óleo, mas o trabalho envolvido na lubrificação por agitação de peças é relativamente alto. O óleo lubrificante tem um certo efeito de resfriamento e é comumente usado em caixas de engrenagens e motores grandes.

A lubrificação com graxa é o método mais comumente usado para lubrificar rolamentos de motores. Seu projeto de caminho de óleo é simples e econômico. Entretanto, em comparação com os outros dois métodos, a perda de arrasto da lubrificação por agitação do rolamento é maior.

Diferentes métodos de lubrificação têm determinadas faixas aplicáveis e, dentro dessas faixas, o ajuste do meio de lubrificação pode ajudar a reduzir o atrito e o aquecimento correspondentes. Entretanto, se as condições operacionais excederem essa faixa, será necessário alterar o método de lubrificação.

A seção anterior discutiu algumas inspeções e considerações ao escolher métodos de lubrificação para rolamentos de motor durante o aquecimento. Da mesma forma, a escolha do lubrificante do rolamento do motor tem um impacto significativo no aquecimento do rolamento.

Com esse conhecimento, entendemos que o principal objetivo na escolha de um lubrificante de mancal de motor é a viscosidade. Apenas do ponto de vista da redução da geração de calor na lubrificação do mancal do motor, a diminuição da viscosidade do lubrificante pode ajudar a reduzir as perdas por arrasto durante a operação do mancal. Portanto, é possível selecionar uma graxa de baixa viscosidade que atenda aos requisitos de lubrificação, bem como um lubrificante com baixa viscosidade de óleo básico.

Deve-se enfatizar aqui que a redução da viscosidade do lubrificante ainda deve atender às necessidades básicas de lubrificação do rolamento do motor. Ela deve ser reduzida dentro dessa faixa de demanda. Caso contrário, o motor poderá sofrer aquecimento e danos ao rolamento devido à má lubrificação.

Além disso, depois de escolher a viscosidade adequada para o lubrificante, a seleção de aditivos deve ser considerada, especialmente em cenários de velocidade especiais. Para situações de baixa velocidade, são necessários aditivos de extrema pressão. O dissulfeto de molibdênio é comumente usado em motores gerais como aditivo de extrema pressão.

No entanto, em situações em que a velocidade do rolamento do motor é alta, o dissulfeto de molibdênio não pode continuar a ser usado, pois pode causar desgaste interno no rolamento do motor e lubrificação deficiente. Isso ocorre porque, em altas velocidades, o dissulfeto de molibdênio pode atuar como uma partícula abrasiva no desgaste abrasivo.

Quando o método de lubrificação interna, a viscosidade do lubrificante e os aditivos para o rolamento do motor forem escolhidos adequadamente, não ocorrerá aquecimento do rolamento do motor. Entretanto, além disso, a aplicação da lubrificação influenciará o aquecimento do rolamento do motor.

A aplicação de lubrificação inclui a quantidade aplicada, o momento da aplicação e o método de aplicação.

Se for adicionada graxa em excesso ao rolamento do motor, a rotação do rolamento gerará calor devido à agitação da graxa. Portanto, quando o rolamento do motor apresentar calor, é necessário verificar a quantidade de graxa.

Além do excesso de graxa que causa o aquecimento do rolamento, a lubrificação insuficiente também pode fazer com que os pares de atrito internos do rolamento aqueçam por contato. Nesse caso, em primeiro lugar, a quantidade inicial de graxa para o rolamento do motor deve ser verificada para garantir que as necessidades de lubrificação sejam atendidas.

Se a quantidade inicial de graxa for adequada, mas a graxa residual dentro do rolamento for insuficiente, pode haver um vazamento de óleo durante a operação do motor. A causa do vazamento deve ser investigada. Se o vazamento for causado pelas vedações, elas deverão ser reparadas.

Nos motores verticais, o risco de vazamento de óleo é inevitavelmente maior devido à gravidade. Além de verificar se há vazamentos, também é necessário monitorar e ajustar a lubrificação suplementar para garantir que a graxa restante dentro do rolamento atenda às necessidades de lubrificação.

As quantidades de lubrificação do motor devem ser monitoradas não apenas para a lubrificação inicial, mas também para a lubrificação suplementar. Uma lubrificação suplementar insuficiente também pode levar à falta de óleo dentro do rolamento do motor.

Normalmente, os intervalos e as quantidades de lubrificação suplementar periódica devem ser ajustados com base nos cálculos de validação da lubrificação. Para sistemas de lubrificação contínua, a quantidade de injeção de óleo de lubrificação contínua deve ser ajustada.

Conforme mencionado acima, uma das causas do superaquecimento do rolamento do motor é a questão da quantidade de lubrificação. Tanto a lubrificação excessiva quanto a insuficiente podem levar ao aquecimento dos rolamentos do motor.

De fato, a reposição inadequada de lubrificação acaba causando excesso ou falta de lubrificação nos rolamentos. A discussão sobre lubrificação excessiva ou insuficiente refere-se principalmente à quantidade inadequada de lubrificação durante a instalação inicial. Esta seção trata da parte sobre a reposição da lubrificação.

Em primeiro lugar, vamos considerar o momento da reposição da lubrificação. De modo geral, os engenheiros calculam e selecionam o tempo de reposição da lubrificação do rolamento do motor com base no tipo de rolamento e em suas condições operacionais.

O tempo de reposição deve atender às necessidades de lubrificação da operação do rolamento do motor. Entretanto, muitas condições operacionais especiais exigem ajustes no tempo de reposição da lubrificação.

Por exemplo, para motores verticais, o intervalo padrão de relubrificação é normalmente reduzido à metade; em ambientes vibratórios, o intervalo padrão de relubrificação também deve ser reduzido à metade. A seção de reposição de lubrificação correspondente no manual discute muitas situações que exigem o ajuste do tempo de relubrificação.

Quando ocorrer superaquecimento dos rolamentos do motor no local, exigindo uma verificação dos intervalos de lubrificação, deve-se prestar atenção a esses fatores.

Além da questão do tempo de reposição da lubrificação, a quantidade de reposição da lubrificação também deve ser considerada durante a inspeção. Quanto à quantidade de reposição de lubrificação, pode-se consultar a fórmula de cálculo correspondente no manual, que não será repetida aqui.

A equipe de manutenção no local deve respeitar essa quantidade ao repor a lubrificação nos rolamentos do motor. Deve-se evitar uma adição insuficiente.

Se for adicionada lubrificação excessiva no local, a válvula de drenagem de óleo deve ser aberta para permitir que a graxa excedente flua para fora, evitando assim que o excesso de graxa dentro do rolamento cause superaquecimento. Se um sistema de lubrificação contínua for usado para a lubrificação do rolamento do motor e ocorrer superaquecimento nas condições atuais de lubrificação, a quantidade de lubrificação contínua poderá ser ajustada adequadamente.

Ao inspecionar a reposição de lubrificação dos rolamentos do motor, o método de reposição de lubrificação também deve ser verificado.

De modo geral, a lubrificação deve ser adicionada o máximo possível quando o equipamento estiver operando em baixa velocidade. A compatibilidade da graxa adicionada deve ser garantida durante a adição. A compatibilidade de graxas incompatíveis deve ser verificada antes da mistura para garantir o desempenho da graxa.

Por outro lado, ao repor a lubrificação nos rolamentos do motor, se a nova graxa e a temperatura dos rolamentos do motor diferirem significativamente, a nova graxa deve ser aquecida adequadamente, especialmente para equipamentos de alta velocidade.

Isso ocorre porque a viscosidade da graxa geralmente aumenta com a diminuição da temperatura, e as graxas com uma diferença significativa de temperatura têm uma grande disparidade de viscosidade. Essa mistura de graxa fria tentando atingir rapidamente o estado operacional pode resultar em uma lubrificação ruim.

Ao repor a lubrificação no motor, tente adicionar lubrificação quando o motor estiver operando em baixa velocidade. Se não for possível reduzir a velocidade do motor, a lubrificação deve ser reposta quando o motor estiver parado.

Se o motor não puder ser desacelerado ou parado, a lubrificação deve ser adicionada lentamente, com base na premissa de que a temperatura da graxa é a mesma. Essa abordagem minimiza o impacto da graxa recém-adicionada.

Anteriormente, discutimos algumas questões relacionadas à quantidade de lubrificante na parte de lubrificação dos problemas de superaquecimento do rolamento do motor. De fato, o problema de superaquecimento dos rolamentos do motor devido à má lubrificação pode, às vezes, estar relacionado ao circuito de óleo lubrificante.

A lubrificação deficiente dos rolamentos do motor relacionada ao circuito de óleo envolve principalmente vários aspectos:

1. As passagens de entrada de óleo não estão lisas.

2. As passagens de óleo de saída estão desobstruídas.

3. O projeto do circuito de óleo não é razoável.

4. Problemas com o flinger de óleo.

Para rolamentos de motor que precisam de reposição de lubrificação, o projeto do motor deve incluir óleo lubrificante passagens na base. Normalmente, há orifícios de enchimento de óleo na carcaça do motor ou na tampa da extremidade. O caminho do orifício de enchimento de óleo até o rolamento é o circuito de óleo de reposição da lubrificação do rolamento do motor. Às vezes, esses circuitos de óleo são compostos pela tampa da extremidade e pela carcaça juntas, e deve-se garantir que eles estejam desobstruídos após a montagem e o projeto.

Durante o uso, deve-se garantir também que a lubrificação adicionada pelo bocal de óleo possa entrar regularmente no rolamento. Caso contrário, toda a lubrificação adicional não poderá ser aplicada, resultando na incapacidade de repor a lubrificação do rolamento do motor, levando à degradação da lubrificação e a problemas de superaquecimento do rolamento.

Além de exigir uma passagem de óleo de entrada suave quando o rolamento do motor está funcionando, também é necessária uma passagem de óleo de saída suave. Ao projetar um motor que precisa de reposição de lubrificação, uma saída de óleo será projetada na carcaça do motor ou na tampa da extremidade.

O caminho do óleo do rolamento até a saída de óleo é o caminho de drenagem de óleo do rolamento do motor. O caminho de drenagem do óleo precisa estar desobstruído para garantir que o rolamento do motor possa eliminar o excesso de graxa pelo caminho de drenagem do óleo.

Não é incomum, em situações reais de trabalho, que os rolamentos do motor superaqueçam devido à incapacidade de eliminar o excesso de graxa causado pelo projeto inadequado da saída de óleo e pelo bloqueio do caminho de drenagem do óleo.

O projeto racional do circuito de óleo do rolamento do motor também é fundamental para garantir a lubrificação do rolamento do motor. Se o projeto do circuito de óleo for inadequado, poderá causar superaquecimento do rolamento devido à impossibilidade de a lubrificação reabastecida entrar no rolamento.

Portanto, ao verificar o superaquecimento do rolamento em motores recém-projetados, a racionalidade do projeto do circuito de óleo do rolamento do motor também deve ser verificada. O principal fator aqui é garantir que o circuito de óleo de lubrificação passe pelo rolamento, em vez de ser uma relação de "desvio" com o rolamento.

Em alguns motores de médio e grande porte, um flinger de óleo é frequentemente projetado quando se usa graxa para lubrificação. Nesse caso, o defletor de óleo também faz parte do circuito de óleo de lubrificação do rolamento do motor. Ao verificar o circuito de óleo de lubrificação de um rolamento de motor que esteja superaquecendo, isso também deve ser verificado.

Os projetos inadequados comuns do flinger de óleo incluem o tamanho inadequado do flinger de óleo, a distância inadequada entre o flinger de óleo e o rolamento do motor e o tamanho inadequado da saída do flinger de óleo. Todos esses fatores de projeto afetam a eficácia operacional do flinger de óleo.

O texto anterior discutiu o impacto da lubrificação do rolamento do motor na geração de calor do rolamento. Outro fator de influência é a vedação do rolamento. A principal finalidade da vedação é proteger o rolamento, evitando o vazamento de lubrificante e coisas do gênero. As vedações incluem vedações sem contato e vedações com contato.

Quanto mais forte for o contato entre o lábio de vedação e a superfície de contato, melhor será o efeito de vedação.

No entanto, o atrito gerado pela força de contato e pelo movimento relativo será maior, levando a uma maior geração de calor. Por outro lado, quanto mais fraco for o contato, mais fraco será o efeito de vedação e menores serão o atrito e o calor gerados pela força de contato e pelo movimento relativo. A seleção e a aplicação de vedações geralmente envolvem um equilíbrio entre a geração de calor e o desempenho da vedação.

Em aplicações gerais de rolamentos, os vedantes incluem os tipos com e sem contato. Os vedantes sem contato garantem o desempenho da vedação por meio do design do lábio. Como não há força de contato, quase nenhum calor é gerado devido ao contato do lábio.

Os vedantes de contato leve têm melhor desempenho de vedação do que os vedantes sem contato, mas, como o lábio do vedante entra em contato com a área de vedação e a esfrega relativamente, é gerado algum calor quando o rolamento funciona.

Portanto, se a temperatura do rolamento for significativamente afetada pela vedação durante a operação do motor, considere reduzir a força de contato e, ao mesmo tempo, garantir o desempenho da vedação, reduzindo assim o calor gerado pelo lábio da vedação.

Em geral, a estratégia envolve o uso de coberturas contra poeira (vedações sem contato) no lugar de vedações de contato leve, o uso de vedações de contato leve em vez de vedações de contato pesado ou a adoção de estruturas de vedação especiais.

Além disso, a instalação do selo pode afetar o contato do lábio, influenciando o desempenho da vedação e a geração de calor do selo. O maior impacto sobre a vedação vem de sua excentricidade.

Para rolamentos com vedações, a excentricidade do rolamento é limitada pela própria estrutura do rolamento. Quando o rolamento é excêntrico, o calor gerado pelo atrito interno no rolamento costuma ser alto.

No entanto, no caso dos rolamentos autocompensadores, a estrutura do próprio rolamento permite um certo grau de excentricidade, e a excentricidade dentro da margem estrutural do rolamento pode causar um estado excêntrico que a vedação do rolamento não pode suportar. Essa situação ocorre com frequência em aplicações de rolamentos autocompensadores de rolos com vedações.