Imagine cortar aço inoxidável com 230 mm de espessura como se estivesse a cortar manteiga. Os lasers de fibra de potência ultra-alta, entre 10kW e 40kW, revolucionam a indústria do corte com uma velocidade e precisão sem paralelo. Este artigo explora os incríveis avanços na tecnologia laser, revelando como estes potentes lasers aumentam significativamente a produtividade e reduzem os custos. Descubra como a utilização de ar em vez dos gases tradicionais, como o azoto e o oxigénio, torna o corte mais rápido e mais eficiente. Mergulhe no mundo do corte a laser de fibra de ultra-alta potência e saiba como está a transformar a metalurgia.

Os lasers de fibra de potência ultra-alta são capazes de realizar cortes rápidos e de alta qualidade em chapas grossas, o que inclui a utilização de ar como gás auxiliar para cortar aço inoxidável, e oferecem várias vantagens em relação a outros métodos de corte.

Nos últimos anos, os lasers de fibra de ultra-alta potência (UHP), com potências entre 10kW e 40kW, têm sido rapidamente adoptados no mercado do corte, e espera-se que a potência máxima do laser para aplicações de corte continue a aumentar.

Neste artigo, mostraremos os efeitos das aplicações de corte dentro desta gama de potência e discutiremos os principais factores que impulsionam a aplicação de lasers de fibra de potência ultra-alta, incluindo vantagens significativas de produtividade, melhorias na qualidade de corte e a capacidade de cortar materiais mais espessos, como aço inoxidável de 230 mm de espessura a 40 kW.

Para efeitos deste artigo, os lasers de ultra-alta potência são definidos como aqueles com uma potência superior a 10kW, que permitem novos métodos de processamento que podem expandir corte a laser em novos mercados. Um desses métodos é a utilização de ar como gás auxiliar para cortar aço inoxidável até 50 mm de espessura, o que resulta em velocidades de corte até 4 vezes mais rápidas do que as de alta potência corte por plasma.

Os resultados da aplicação demonstram que os lasers de ultra-alta potência estão a transformar o corte de aço inoxidável, utilizando corte a ar em vez da tecnologia de corte com nitrogénio e oxigénio, resultando num corte de alta qualidade, alta velocidade e rentável.

Tendência de evolução de 6 anos: máximo potência do laser para aplicações de corte

Fig. 1: Crescimento da potência máxima do laser de fibra utilizado em equipamentos de corte desde 2016

A tecnologia de corte a laser surgiu há mais de 50 anos e, desde então, tem registado um rápido desenvolvimento. Na década de 1970, foi introduzida a primeira máquina de corte a laser comercial, que os primeiros utilizadores utilizaram para a produção em massa.

Na década de 1980, Corte a laser CO2 O equipamento ótico tornou-se amplamente utilizado e, no final da década de 1990 e no início da década de 2000, foram introduzidos lasers de fibra de alta potência. No final da década de 2000, o desenvolvimento de lasers de fibra ótica da classe dos kilowatts corte por laser de fibra fizeram do corte a laser uma tecnologia de fabrico corrente a partir de uma aplicação em pequena escala.

As máquinas de corte a laser de fibra ocupam uma posição significativa no sector do metal corte por laser de chapa devido à sua fácil integração, fiabilidade, baixos custos de manutenção e de funcionamento, elevado rendimento de corte e viabilidade de expansão da potência.

No final da década de 2010 e no início da década de 2020, o mercado do corte a laser registou um crescimento em duas direcções. A primeira tendência abrange o segmento de baixa potência do mercado, com um aumento acentuado da procura de máquinas de corte de 1-3 kW à medida que os custos de capital do equipamento diminuem.

A segunda tendência verifica-se no mercado final de alta potência, que também conduz a uma procura crescente de lasers de ultra-alta potência. Este facto é impulsionado pela elevada produtividade e pelas capacidades técnicas proporcionadas pelos lasers de ultra-alta potência com uma elevada relação custo-desempenho. O sector do corte a laser sofreu uma "transformação de potência" sem precedentes, que não tem paralelo noutros sectores. fabrico de chapas metálicas processos do mesmo período.

A partir de exposições de processamento e fabrico, podemos ver que a potência máxima do laser das máquinas de corte em exposição aumentou de 6kW em 2015 para 40kW em 2022, um aumento de quase 7 vezes (ver Fig. 1). Só nos últimos três anos, a potência máxima do equipamento laser aumentou de 15kW para 40kW, um aumento acentuado de 2,5 vezes!

Antes de surgir a tendência de corte de potência ultra-alta, já estavam disponíveis há alguns anos lasers de fibra fiáveis de alta potência. Já em 2013, foram introduzidos lasers de fibra industriais com uma potência de 100 kW.

No entanto, só nos últimos anos é que o preço por quilowatt dos lasers baixou rapidamente, o que reduziu o limiar para o corte a laser de potência ultra elevada. O desenvolvimento de cabeças de corte capazes de suportar uma elevada potência laser em ambientes de corte agressivos também contribuiu para esta tendência.

Além disso, a base de dados de corte que se pode adaptar ao equipamento de corte de potência ultra-alta está a melhorar continuamente, proporcionando capacidades de corte mais precisas.

Este teste utiliza lasers de fibra de alta eficiência de conversão electro-ótica IPG 40kW YLS-40000 e IPG 30kW YLS-30000-ECO2, juntamente com um núcleo de fibra de 100 µm de diâmetro e uma cabeça de corte IPGCut-HP, para avaliar a velocidade de corte e a qualidade de vários metais.

Tanto quanto sabemos, a potência laser de 40kW e o diâmetro do núcleo da fibra de 100 µm representam a potência laser mais elevada disponível num luz de corte a laser fonte.

Seleccionámos um diâmetro de núcleo de fibra de 100 µm, uma vez que proporciona uma velocidade de corte 10-25% mais rápida do que um núcleo de fibra de 150 µm.

Corte de aço-carbono com ar como gás auxiliar

Velocidade de corte Vs. potência laser

Fig. 2: Diagrama esquemático da velocidade de corte e da potência de corte a ar livre de escórias de aço-carbono

As nossas experiências demonstram que o velocidade de corte a laser aumenta à medida que a potência média aumenta (até 40 kW) para todos os metais testados, incluindo aço inoxidável, aço-carbono e alumínio.

A Figura 2 mostra a relação entre a velocidade de corte e a potência laser para aço carbono de 6-40 mm com ar, entre 12kW e 40kW. A taxa de crescimento aumenta com a espessura do metal.

Por exemplo, ao cortar aço-carbono com 12 mm de espessura, a velocidade de corte de 40kW é 280% mais rápida do que a de 15kW (com mais 270% de potência). O corte de aço-carbono de 20 mm de espessura com 40kW produz uma velocidade de corte 420% mais rápida do que a de 15kW. O corte de aço-carbono de 30 mm de espessura com um aumento de potência de 33%, de 30 kW para 40 kW, resulta num aumento da velocidade de corte de 66%.

Assim, os lasers de ultra-alta potência com níveis de potência mais elevados podem aumentar ainda mais a eficiência dos lasers de espessura corte de chapa. No entanto, para encurtar significativamente o ciclo de produção, utilizando a velocidade de corte mais rápida proporcionada pelo laser de ultra-alta potência, é essencial cortar peças, especialmente as mais finas, a alta aceleração.

Nos últimos anos, a aceleração máxima das máquinas de corte a laser aumentou de 1G para 3G para acomodar uma maior potência laser. No mercado de topo de gama, a aceleração das máquinas de corte a laser de potência ultra-alta pode atingir, no máximo, 6G, e a sua conceção mecânica garante que não há desvios visíveis no percurso de corte.

Em comparação com as opções de menor potência, o corte a laser de ultra-alta potência reduz significativamente o custo de processamento de peças unitárias, levando a um retorno mais rápido do investimento e a uma maior rentabilidade.

No corte a laser, o custo de processamento resulta principalmente do consumo de gás, que normalmente aumenta com a espessura do componente. No entanto, o corte a laser de ultra-alta potência requer uma pressão de gás e um tamanho de bocal iguais ou inferiores aos do corte de baixa potência. A velocidade de corte do laser de ultra-alta potência é mais rápida, o que reduz o tempo de corte de peças da unidade e reduz consideravelmente o consumo de gás.

Por exemplo, um laser de 30 kW pode cortar uma peça típica de aço inoxidável com 16 mm de espessura em metade do ciclo de produção de um laser de 15 kW, reduzindo o consumo de gás para metade.

Enquanto o consumo de energia dos lasers e dos refrigeradores aumenta normalmente de forma linear com a potência do laser, o consumo de energia de outros componentes do cortador mantém-se inalterado. Por conseguinte, o aumento da potência laser reduz o custo total de energia de cada componente. Com o desenvolvimento contínuo da tecnologia IPG, a eficiência de conversão electro-ótica dos lasers de fibra de alta potência é superior a 50%, o que conduz a uma maior poupança de energia.

Os lasers de potência ultra elevada também podem poupar na utilização de gás. O ar a alta pressão pode ser utilizado para cortar aço-carbono espesso rapidamente e sem escórias, evitando o nitrogénio mais caro ou a velocidade de corte mais lenta do oxigénio. A potência ultra-alta também permite reduzir a pressão de ar necessária para o corte sem escórias no corte com nitrogénio e ar.

Por exemplo, a utilização de um laser de 20 kW ou de potência superior para cortar aço-carbono com 20 mm de espessura requer apenas 10-12 bar de pressão de ar, enquanto um laser de 15 kW requer mais de 16 bar. Esta despressurização significativa ajuda a reduzir o consumo de gás e simplifica a especificação do equipamento de geração de gás.

A eficiência de produção do equipamento de corte a laser de alta potência é duas vezes superior à do equipamento de corte a laser de baixa potência, embora o preço do equipamento não seja o dobro. Tal deve-se ao facto de o custo por quilowatt diminuir com o aumento da potência do laser. O custo dos lasers de maior potência está incluído no custo total do equipamento, apresentando um crescimento marginal em comparação com o equipamento laser de menor potência.

Por conseguinte, a máquina de corte a laser de ultra-alta potência pode atingir o dobro da eficiência de produção através de uma maior potência laser, enquanto o custo do equipamento apenas aumentou em 30-40%. Devido à melhoria significativa da eficiência da produção, o equipamento de ultra-alta potência pode substituir vários equipamentos de baixa potência, reduzindo o espaço, os operadores e a preparação das instalações.

Para garantir a eficiência da produção, a potência ultra-elevada máquina de corte a laser de fibra requer uma maior fiabilidade da fonte de laser e da cabeça de corte. Uma potência de saída e uma qualidade de feixe estáveis são necessárias para a laser de fibra ótica A fonte de laser, que é afetada pela qualidade dos díodos, componentes e integração ótica. A cabeça de corte de ultra-alta potência deve suportar alta potência laser, gás de alta pressão, poeira, calor de processo e alta aceleração para conseguir um processamento estável e fiável.

| Item | Oxigénio | Nitrogénio | Ar de alta pressão |

| Custo do equipamento de gás | baixo | baixo a alto | elevado |

| Custo de funcionamento do gás | baixo | elevado | muito baixo |

| Fluxo | baixo | muito elevado | muito elevado |

| Escória | Nenhum/Baixo | médio | nenhum/baixo |

| Repetibilidade a longo prazo da qualidade da produção | Médio/Alto | muito elevado | muito elevado |

| Sensibilidade ao ambiente da superfície do material | Médio | baixo | baixo |

| Sensibilidade a composição do material | elevado | baixo | baixo |

| Zona afetada pelo calor | Médio | pequeno | pequeno |

| Capacidade de cortar peças complexas ou com elevado rácio de aspeto | Médio | elevado | elevado |

| Grau de oxidação da superfície de corte | grave | nada | moderado |

| Corte rugosidade da superfície (Rz) | baixo | secundário | médio/alto |

| Grau estético da superfície de corte | bom | secundário | pobre |

| Largura do entalhe | grande | pequeno | pequeno |

| Potência laser necessária para um corte sem escórias | baixo | N/A | médio |

O aço-carbono pode ser cortado com oxigénio, azoto ou ar como gás auxiliar.

Embora o corte com oxigénio seja eficaz no corte de aço-carbono espesso utilizando uma potência laser inferior devido à energia de oxidação adicional, a velocidade de corte não é diretamente proporcional à potência laser. Este facto pode levar a uma redução da eficiência da produção.

Por outro lado, a velocidade de corte do corte a ar do aço carbono é diretamente proporcional à potência (ver Fig. 2).

Por exemplo, para aço-carbono de 16 mm, a velocidade de corte com oxigénio mantém-se em cerca de 2 m/min quando a potência se situa entre 10kW-30kW, ao passo que a velocidade de corte com ar é superior a 9 m/min a 30kW, o que a torna 4,5 vezes mais rápida do que a velocidade de corte com oxigénio.

Para espessuras que requerem um corte utilizando apenas oxigénio a uma potência e velocidade mais baixas, estão agora disponíveis lasers de potência ultra elevada e ar para processamento, o que é várias vezes mais rápido e produz um acabamento de melhor qualidade.

No entanto, no caso do laser de baixa potência, o corte a ar pode levar à formação de escória, que pode ser difícil de remover e produzir uma má qualidade de superfície.

O desenvolvimento deste esquema inovador e eficiente de processamento de potência ultra-alta está a ganhar popularidade entre indústrias como o fabrico de equipamento de construção e a indústria pesada, que requerem uma quantidade significativa de processamento de chapa espessa.

Iremos discutir a história do desenvolvimento e as vantagens de corte dos lasers de fibra de ultra-alta potência. Na próxima edição, continuaremos a apresentar mais vantagens competitivas do corte a laser de ultra-alta potência através de estudos de casos reais.

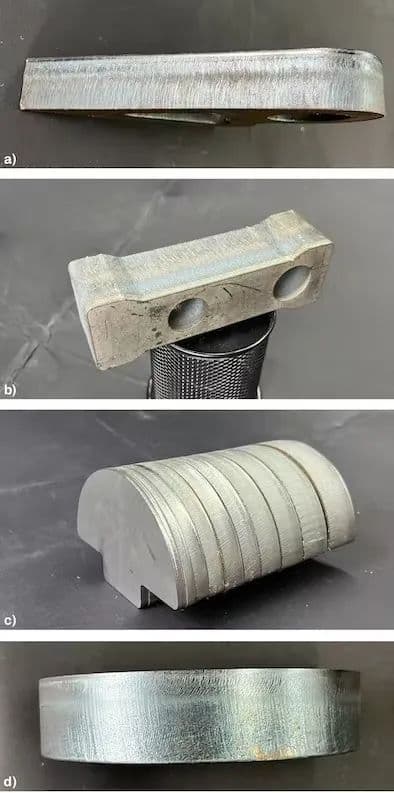

Fig. 4. Corte de aço inoxidável muito espesso em modo por impulsos, utilizando uma máquina de corte ultrarrápido.cortador laser de alta potência

(a) 30 kW de potência, corte com azoto de aço inoxidável com 70 mm de espessura;

(b) Potência 40kW, corte a ar de aço-carbono com 230 mm de espessura.

Os resultados dos ensaios indicam que, à medida que a potência do laser de ultra-alta potência aumenta, o mesmo acontece com a capacidade de espessura de corte. Por exemplo, na Fig. 4, é demonstrado o corte de aço inoxidável com 70 mm de espessura utilizando azoto a 30 kW e de aço-carbono com 230 mm de espessura utilizando ar a 40 kW, em modo de corte por impulsos.

Fig. 5 Corte a toda a velocidade em modo contínuo

(a) O laser YLS IPG 40kW é utilizado para cortar aço-carbono de 28 mm de espessura através do ar a uma velocidade de 4,5 m/min (177 ipm).

(b) O laser YLS IPG 40kW é utilizado para cortar a ar aço inoxidável com 40 mm de espessura a uma velocidade de 2,3 m/min (90 ipm).

(c) O laser YLS-ECO de 30kW da IPG, quando combinado com azoto, é utilizado para cortar aço inoxidável com 3-25 mm de espessura perfis de aço.

(d) Cortar aço-carbono de 30 mm de espessura com 15 kW de potência e oxigénio.

No modo de corte de onda contínua (CW) a velocidade máxima, é utilizado um ar sem escórias de 20 kW para cortar aço-carbono com 20 mm de espessura, um ar sem escórias de 40 kW para cortar aço-carbono com 30 mm de espessura e um ar sem escórias de 40 kW para cortar aço-carbono com 40 mm de espessura (ver Figuras 2 e 5a na secção anterior).

Quando corte de aço inoxidávelPor isso, a espessura limite de corte é mais espessa do que a do aço-carbono (ver Figura 5b e Figura 5c).

Para o corte contínuo com azoto e ar, só é possível obter um corte sem escórias e uma boa superfície de corte dentro de uma determinada espessura com uma determinada potência. Se exceder uma determinada espessura, o corte por impulsos (que é mais lento do que o corte contínuo) deve ser utilizado para obter uma qualidade aceitável; caso contrário, a potência do laser deve ser aumentada.

Geralmente, uma velocidade de corte inferior a 2 m/min significa que a potência do laser em modo contínuo é insuficiente para obter a melhor qualidade de corte.

Para o corte a oxigénio de aço-carbono, partindo do princípio de que a superfície de corte é lisa, o aumento da potência aumentará a espessura limite de corte. Por exemplo, a espessura limite de corte de 4 kW é de cerca de 6-8 mm, enquanto a espessura limite de corte de 15 kW é de 30 mm.

A Fig. 5d mostra uma amostra de aço-carbono de 30 mm de espessura cortada com 15 kW.

A utilização da potência de pico de um laser de potência ultra-alta em modo de impulso pode perfurar rapidamente metais espessos com o mínimo de salpicos.

O tempo de perfuração do aço inoxidável de 16 mm é significativamente reduzido de mais de 1 segundo a 6 kW para 0,5 segundos a 10 kW e 0,1 segundos a 20 kW.

Nas aplicações práticas, um tempo de perfuração inferior ou igual a 0,1 segundos é geralmente considerado "instantâneo".

Uma potência de pico mais elevada aumenta a relação entre a profundidade e a largura da poça de fusão, permitindo uma ligação mais rápida de materiais mais espessos com menos fusão transversal.

A redução da fusão transversal também minimiza os salpicos na superfície superior.

Nos últimos seis anos, vários desenvolvimentos tecnológicos contribuíram para melhorar o desempenho do corte a laser. Estes desenvolvimentos incluem:

Embora as necessidades dos vários sectores sejam diferentes, todas as tecnologias de apoio são utilizadas em áreas específicas. No entanto, o corte a laser de ultra-alta potência é uma tendência tecnológica líder que promove a melhoria do desempenho do corte a laser.

Este facto pode ser comprovado pela utilização generalizada de lasers de ultra-alta potência nas máquinas de corte a laser a nível mundial. Com uma maior exposição aos lasers de ultra-alta potência, os engenheiros de aplicações descobriram múltiplas vantagens em termos de rendimento e qualidade, que excedem as vantagens de uma tecnologia que permite uma potência laser inferior com menos complexidade.

Os lasers de ultra-alta potência têm vantagens significativas em termos de espessura de corte, qualidade e eficiência de custos no corte de chapas grossas, especialmente a 15kW e níveis de potência superiores. São mais competitivos do que as máquinas de corte por plasma de alta corrente.

Os testes de comparação mostraram que, para aço inoxidável até 50 mm de espessura, o laser de fibra de 20 kW é 1,5-2,5 vezes mais rápido do que o cortador de plasma de alta intensidade de corrente (300 A).

Leitura relacionada: Corte a laser vs. corte a plasma: As diferenças explicadas

Para o aço-carbono, o corte até 15 mm de espessura é mais de duas vezes mais rápido, como demonstrado por provas empíricas.

De acordo com os cálculos, o custo total de corte por metro de aço-carbono de 15 mm de espessura utilizando um laser de 20 kW é cerca de duas vezes inferior ao da utilização de plasma.

Em comparação com o plasma de alta potência, a utilização de um laser de 40kW para cortar secções de aço inoxidável entre 12-50 mm de espessura é três a quatro vezes mais rápida, enquanto o corte de secções de aço de baixo carbono com 12-30 mm de espessura é três a cinco vezes mais rápido, resultando em diferenças de produtividade significativamente maiores.

Em comparação com os lasers de baixa potência e outros processos de corte, como o corte por plasma, a principal força motriz dos lasers de potência ultra-alta é o aumento da produtividade e a redução dos custos de corte de cada componente.

A utilização de lasers de potência ultra elevada resulta em ganhos de velocidade que proporcionam aos fabricantes economias de escala. Por exemplo, o aumento da potência de 30kW para 40kW leva a um aumento de 33% na velocidade e a um aumento de 66% na velocidade de corte.

Os lasers de potência ultra-alta podem obter um corte a ar rápido e de alta qualidade do aço-carbono, o que é mais vantajoso do que o corte lento com oxigénio e o dispendioso corte com azoto. Nos nossos testes, a utilização de ar de 40 kW para cortar aço-carbono até 50 mm de espessura foi três a quatro vezes mais rápida do que a utilização de plasma de alta potência.

O laser de ultra-alta potência torna o corte a laser mais competitivo em muitos outros aspectos. Pode aumentar a espessura e a qualidade do corte (podem ser cortados materiais com espessuras até 230 mm), reduzir ou eliminar os custos de processamento subsequentes (o que pode minimizar a suspensão de escórias), reduzir o espaço e os custos das instalações, reduzir os requisitos de mão de obra e melhorar a qualidade e o rendimento da perfuração.

Com a melhoria contínua da potência do laser de ultra-alta potência e da eficiência energética, estas vantagens tornar-se-ão mais evidentes, aumentando a sua capacidade de adaptação rápida e económica às aplicações de corte em várias indústrias.