Los láseres de fibra de potencia ultraalta son capaces de lograr resultados rápidos y de alta calidad. chapa gruesa de corte, que incluye el uso de aire como gas auxiliar para cortar acero inoxidable, y ofrecen varias ventajas sobre otros métodos de corte.

En los últimos años, los láseres de fibra de potencia ultraalta (UHP), con potencias que oscilan entre 10 kW y 40 kW, se han adoptado rápidamente en el mercado del corte, y se espera que la potencia máxima del láser para aplicaciones de corte siga aumentando.

En este artículo, mostraremos los efectos de las aplicaciones de corte dentro de este rango de potencia y analizaremos los principales factores que impulsan la aplicación de láseres de fibra de potencia ultraelevada, incluidas las importantes ventajas de productividad, las mejoras en la calidad de corte y la capacidad de cortar materiales más gruesos, como acero inoxidable de 230 mm de grosor a 40 kW.

A efectos de este artículo, los láseres de potencia ultraalta se definen como aquellos con una potencia superior a 10 kW, que permiten nuevos métodos de proceso que pueden ampliar corte por láser en nuevos mercados. Uno de estos métodos es el uso de aire como gas auxiliar para cortar acero inoxidable de hasta 50 mm de grosor, con lo que se consiguen velocidades de corte hasta 4 veces superiores a las de las máquinas de alta potencia. corte por plasma.

Los resultados de la aplicación demuestran que los láseres de potencia ultraalta están transformando el corte de acero inoxidable al utilizar corte por aire en lugar de la tecnología de corte con nitrógeno y oxígeno, lo que da como resultado un corte de alta calidad, alta velocidad y rentable.

Evolución en 6 años: máximo potencia del láser para aplicaciones de corte

Fig. 1: Crecimiento de la potencia máxima de láser de fibra utilizado en equipos de corte desde 2016

La tecnología de corte por láser surgió hace más de 50 años y desde entonces ha experimentado un rápido desarrollo. En la década de 1970, el primer máquina de corte por láser que los primeros usuarios utilizaron para la producción en serie.

En la década de 1980, Corte por láser CO2 y, a finales de los 90 y principios de los 2000, se introdujeron los láseres de fibra de alta potencia. A finales de la década de 2000, el desarrollo de láseres ópticos de kilovatios de clase corte por láser de fibra máquinas convirtieron el corte por láser en una tecnología de fabricación generalizada a partir de una aplicación a pequeña escala.

Las máquinas de corte por láser de fibra ocupan un lugar destacado en el sector del metal. corte por láser de placas debido a su fácil integración, fiabilidad, bajos costes de mantenimiento y funcionamiento, alto rendimiento de corte y posibilidad de ampliación de potencia.

A finales de la década de 2010 y principios de la de 2020, el mercado del corte por láser experimentó un crecimiento en dos direcciones. La primera tendencia abarca el extremo de baja potencia del mercado, con un fuerte aumento de la demanda de máquinas de corte de 1-3 kW a medida que disminuyen los costes de capital de los equipos.

La segunda tendencia es la del mercado final de alta potencia, que también conduce a un aumento de la demanda de láseres de potencia ultraalta. Esto viene impulsado por la alta productividad y las capacidades técnicas que ofrecen los láseres de potencia ultraalta con una elevada relación coste-rendimiento. El campo del corte por láser ha experimentado una "transformación de potencia" sin precedentes, que no tiene parangón en otros sectores. fabricación de chapa metálica procesos del mismo periodo.

En las exposiciones de procesamiento y fabricación, podemos ver que la potencia máxima del láser de las máquinas de corte expuestas ha aumentado de 6 kW en 2015 a 40 kW en 2022, un aumento de casi 7 veces (véase la Fig. 1). Solo en los últimos tres años, la potencia máxima de los equipos láser ha pasado de 15 kW a 40 kW, ¡un fuerte aumento de 2,5 veces!

Antes de que surgiera la tendencia del corte de potencia ultraelevada, hace unos años ya se disponía de láseres de fibra de alta potencia fiables. Ya en 2013 se introdujeron láseres de fibra industriales con una potencia de salida de 100 kW.

Sin embargo, no ha sido hasta los últimos años cuando el precio por kilovatio de los láseres ha descendido rápidamente, lo que ha reducido el umbral para el corte por láser de potencia ultraelevada. El desarrollo de cabezales de corte capaces de soportar altas potencias láser en entornos de corte difíciles también contribuyó a esta tendencia.

Además, la base de datos de corte que puede adaptarse a los equipos de corte de potencia ultraelevada mejora continuamente, proporcionando capacidades de corte más precisas.

Esta prueba emplea los láseres de fibra IPG 40kW YLS-40000 e IPG 30kW YLS-30000-ECO2 de alta eficiencia de conversión electro-óptica, junto con un núcleo de fibra de 100 µm de diámetro y un cabezal de corte IPGCut-HP, para evaluar la velocidad de corte y la calidad de diversos metales.

Por lo que sabemos, la potencia láser de 40 kW y el diámetro del núcleo de fibra de 100 µm representan la mayor potencia láser disponible en un láser industrial. luz de corte láser fuente.

Seleccionamos un núcleo de fibra de 100 µm de diámetro, ya que proporciona una velocidad de corte 10-25% superior a la de un núcleo de fibra de 150 µm.

Corte de acero al carbono con aire como gas auxiliar

Velocidad de corte Vs. potencia del láser

Fig. 2: Diagrama esquemático de la velocidad y potencia de corte de acero al carbono sin escoria corte por aire

Nuestros experimentos demuestran que el velocidad de corte láser aumenta a medida que lo hace la potencia media (hasta 40 kW) para todos los metales probados, incluidos el acero inoxidable, el acero al carbono y el aluminio.

La figura 2 muestra la relación entre la velocidad de corte y la potencia del láser para acero al carbono de 6-40 mm con aire, entre 12 kW y 40 kW. La velocidad aumenta con el grosor del metal.

Por ejemplo, al cortar acero al carbono de 12 mm de grosor, la velocidad de corte de 40kW es 280% más rápida que la de 15kW (con 270% más de potencia). Al cortar acero al carbono de 20 mm de grosor con 40kW, la velocidad de corte es 420% más rápida que la de 15kW. Al cortar acero al carbono de 30 mm con un aumento de 33% en la potencia, de 30 kW a 40 kW, se obtiene un aumento de 66% en la velocidad de corte.

Así pues, los láseres de potencia ultraelevada con niveles de potencia más elevados pueden mejorar aún más la eficacia de los láseres gruesos. corte de chapa. Sin embargo, para acortar significativamente el ciclo de producción utilizando la mayor velocidad de corte que aporta el láser de potencia ultra alta, es esencial cortar las piezas de trabajo, especialmente las más delgadas, a alta aceleración.

En los últimos años, la aceleración máxima de máquinas de corte por láser ha aumentado de 1G a 3G para adaptarse a una mayor potencia del láser. En el mercado de gama alta, la aceleración de las máquinas de corte por láser de potencia ultraalta puede llegar a 6G como máximo, y su diseño mecánico garantiza que no haya desviaciones perceptibles en la trayectoria de corte.

En comparación con las opciones de menor potencia, el corte por láser de potencia ultraelevada reduce significativamente el coste de procesamiento de las piezas unitarias, lo que se traduce en un retorno de la inversión más rápido y una mayor rentabilidad.

En el corte por láser, el coste de procesamiento procede principalmente del consumo de gas, que suele aumentar con el grosor del componente. Sin embargo, el corte por láser de potencia ultraelevada requiere una presión de gas y un tamaño de boquilla iguales o inferiores a los del corte de baja potencia. La velocidad de corte del láser de ultra alta potencia es más rápida, lo que reduce el tiempo de corte de piezas de la unidad y reduce en gran medida el consumo de gas.

Por ejemplo, un láser de 30 kW puede cortar una pieza típica de acero inoxidable de 16 mm de grosor en la mitad del ciclo de producción que un láser de 15 kW, reduciendo el consumo de gas a la mitad.

Mientras que el consumo de energía de los láseres y enfriadores suele aumentar linealmente con la potencia del láser, el consumo de energía de otros componentes de la cortadora permanece invariable. Por tanto, el aumento de la potencia del láser reduce el coste energético total de cada componente. Con el continuo desarrollo de la tecnología IPG, la eficacia de conversión electroóptica de los láseres de fibra de alta potencia es superior a 50%, lo que supone un mayor ahorro de energía.

Los láseres de potencia ultraelevada también pueden ahorrar en el consumo de gas. El aire a alta presión puede utilizarse para cortar acero al carbono grueso rápidamente y sin escoria, evitando el nitrógeno, más caro, o la velocidad de corte más lenta del oxígeno. La potencia ultraelevada también permite reducir la presión de aire necesaria para el corte sin escoria con nitrógeno y corte por aire.

Por ejemplo, el uso de un láser de 20 kW o más para cortar acero al carbono de 20 mm de grosor requiere sólo 10-12 bares de presión de aire, mientras que un láser de 15 kW requiere más de 16 bares. Esta importante despresurización ayuda a reducir el consumo de gas y simplifica la especificación de los equipos de generación de gas.

La eficiencia de producción de los equipos de corte por láser de alta potencia es el doble que la de los equipos de corte por láser de baja potencia, mientras que el precio del equipo no es el doble. Esto se debe a que el coste por kilovatio disminuye con el aumento de la potencia del láser. El coste de los láseres de mayor potencia se incluye en el coste total del equipo, mostrando un crecimiento marginal en comparación con los equipos láser de menor potencia.

Por lo tanto, la máquina de corte por láser de potencia ultra alta puede lograr el doble de eficiencia de producción a través de una mayor potencia láser, mientras que el coste del equipo sólo ha aumentado en 30-40%. Debido a la significativa mejora de la eficiencia de producción, los equipos de potencia ultra alta pueden sustituir a múltiples equipos de baja potencia, reduciendo el espacio de suelo, los operarios y la preparación de las instalaciones.

Para garantizar la eficacia de la producción, la potencia ultraelevada corte por láser de fibra requiere una mayor fiabilidad de la fuente láser y del cabezal de corte. Una potencia de salida y una calidad del haz estables son necesarias para la láser de fibra óptica que se ve afectada por la calidad de los diodos, los componentes y la integración óptica. El cabezal de corte de potencia ultraelevada debe soportar una elevada potencia láser, gas a alta presión, polvo, calor de proceso y alta aceleración para lograr un procesamiento estable y fiable.

| Artículo | Oxígeno | Nitrógeno | Aire a alta presión |

| Coste del equipo de gas | bajo | de bajo a alto | alta |

| Coste de explotación del gas | bajo | alta | muy bajo |

| Flux | bajo | muy alto | muy alto |

| Escoria | Ninguno/Bajo | medio | ninguno/bajo |

| Repetibilidad a largo plazo de la calidad de la producción | Medio/Alto | muy alto | muy alto |

| Sensibilidad al entorno de la superficie del material | Medio | bajo | bajo |

| Sensibilidad a composición del material | alta | bajo | bajo |

| Zona afectada por el calor | Medio | pequeño | pequeño |

| Capacidad para cortar piezas complejas o de gran relación de aspecto | Medio | alta | alta |

| Grado de oxidación de la superficie de corte | serio | nada | moderado |

| Corte rugosidad superficial (Rz) | bajo | secundario | medio/alto |

| Grado estético de la superficie de corte | bien | secundario | pobre |

| Anchura de la muesca | grande | pequeño | pequeño |

| Potencia láser necesaria para un corte sin escoria | bajo | N/A | medio |

El acero al carbono puede cortarse con oxígeno, nitrógeno o aire como gas auxiliar.

Aunque el oxicorte es eficaz para cortar acero al carbono de gran espesor utilizando una potencia de láser inferior debido a la energía de oxidación adicional, la velocidad de corte no es directamente proporcional a la potencia del láser. Esto puede reducir la eficiencia de la producción.

Por otra parte, la velocidad de corte del acero al carbono por aire es directamente proporcional a la potencia (véase la Fig. 2).

Por ejemplo, para acero al carbono de 16 mm, la velocidad de corte con oxígeno se mantiene en torno a 2 m/min cuando la potencia está entre 10kW-30kW, mientras que la velocidad de corte con aire es superior a 9 m/min a 30kW, lo que la hace 4,5 veces más rápida que la velocidad de corte con oxígeno.

Para espesores que requieren un corte con oxígeno sólo a menor potencia y velocidad, ahora se dispone de láseres de potencia ultraalta y aire para su procesamiento, que es varias veces más rápido y produce un acabado de mejor calidad.

Sin embargo, en el caso del láser de baja potencia, el corte por aire puede provocar escoria colgante, que puede ser difícil de eliminar y producir una mala calidad superficial.

El desarrollo de este innovador y eficiente esquema de procesamiento de ultra alta potencia está ganando popularidad entre industrias como la fabricación de equipos de construcción y la industria pesada, que requieren una cantidad significativa de procesamiento de chapa gruesa.

Hablaremos de la historia del desarrollo y las ventajas de corte de los láseres de fibra de potencia ultra alta. En el próximo número, seguiremos mostrando más ventajas competitivas del corte por láser de potencia ultraalta a través de estudios de casos reales.

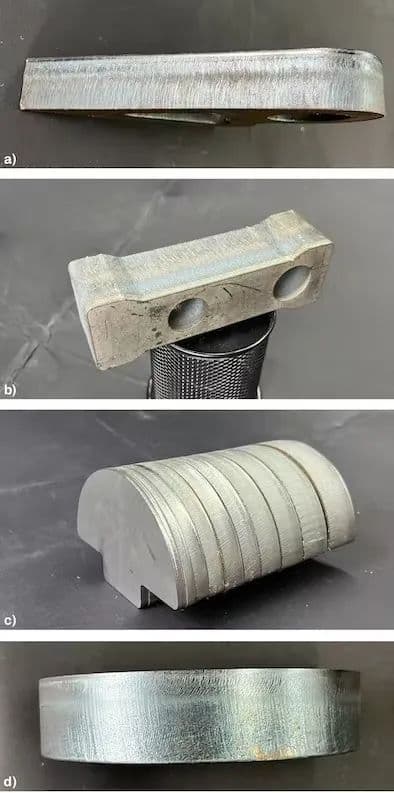

Fig. 4. Corte de acero inoxidable de gran espesor en modo de impulsos utilizando un ultracortadora láser de alta potencia

(a) Potencia de 30 kW, corte de nitrógeno de acero inoxidable de 70 mm de espesor;

(b) Potencia 40 kW, corte por aire de acero al carbono de 230 mm de espesor.

Los resultados de las pruebas indican que, a medida que aumenta la potencia del láser de ultra alta potencia, también lo hace la capacidad de corte del espesor. Por ejemplo, en la Fig. 4, se demuestra el corte de acero inoxidable de 70 mm de espesor con nitrógeno a 30 kW y de acero al carbono de 230 mm de espesor con aire a 40 kW en el modo de corte por pulsos.

Fig. 5 Corte a toda velocidad en modo continuo

(a) El láser IPG 40kW YLS se utiliza para cortar acero al carbono de 28 mm de espesor a través del aire a una velocidad de 4,5 m/min (177 ipm).

(b) El láser IPG 40kW YLS se utiliza para cortar por aire acero inoxidable de 40 mm de grosor a una velocidad de 2,3 m/min (90 ipm).

(c) El láser YLS-ECO de 30 kW de IPG, combinado con nitrógeno, se utiliza para cortar acero inoxidable de 3-25 mm de grosor. perfiles de acero.

(d) Cortar acero al carbono de 30 mm de espesor con una potencia de 15 kW y oxígeno.

En el modo de corte de onda continua (CW) a toda velocidad, se utiliza aire sin escoria de 20 kW para cortar acero al carbono de 20 mm de espesor, aire sin escoria de 40 kW para cortar acero al carbono de 30 mm de espesor y aire sin escoria de 40 kW para cortar acero al carbono de 40 mm de espesor (véanse las figuras 2 y 5a de la sección anterior).

En corte de acero inoxidable, conseguir un efecto sin escoria es más fácil, por lo que el espesor límite de corte es más grueso que el del acero al carbono (véanse la Figura 5b y la Figura 5c).

En el corte continuo con nitrógeno y aire, sólo se puede conseguir un corte sin escoria y una buena superficie de corte dentro de un cierto espesor con una potencia determinada. Si supera un determinado espesor, debe utilizarse el corte por pulsos (que es más lento que el corte continuo) para lograr una calidad aceptable; de lo contrario, debe aumentarse la potencia del láser.

Generalmente, una velocidad de corte inferior a 2 m/min significa que la potencia del láser en modo continuo es insuficiente para conseguir la mejor calidad de corte.

Para el oxicorte de acero al carbono, partiendo de la premisa de que la superficie de corte es lisa, al aumentar la potencia aumentará el espesor límite de corte. Por ejemplo, el espesor de corte límite de 4 kW es de unos 6-8 mm, mientras que el espesor de corte límite de 15 kW es de 30 mm.

La Fig. 5d muestra una muestra de acero al carbono de 30 mm de espesor cortada con 15 kW.

Utilizando la potencia máxima de un láser de potencia ultraalta en modo de pulso se pueden perforar rápidamente metales gruesos con salpicaduras mínimas.

El tiempo de perforación del acero inoxidable de 16 mm se reduce significativamente de más de 1 segundo a 6 kW a 0,5 segundos a 10 kW, y a 0,1 segundos a 20 kW.

En aplicaciones prácticas, un tiempo de perforación inferior o igual a 0,1 segundos suele considerarse "instantáneo".

Una mayor potencia de pico aumenta la relación profundidad-anchura del baño de fusión, lo que permite un puenteado más rápido de materiales más gruesos con menos fusión transversal.

La reducción de la fusión transversal también minimiza las salpicaduras en la superficie superior.

En los últimos seis años, varios avances tecnológicos han contribuido a mejorar el rendimiento del corte por láser. Estos avances incluyen:

Aunque las necesidades de las distintas industrias difieren, todas las tecnologías facilitadoras se utilizan en áreas específicas. Sin embargo, el corte por láser de potencia ultraalta es una tendencia tecnológica puntera que promueve la mejora del rendimiento del corte por láser.

Prueba de ello es el uso generalizado de láseres de potencia ultraalta en las máquinas de corte por láser de todo el mundo. Con una mayor exposición a los láseres de potencia ultraalta, los ingenieros de aplicaciones han descubierto múltiples ventajas de producción y calidad, que superan a las de la tecnología que permite una potencia láser inferior con menos complejidad.

Los láseres de potencia ultraelevada presentan ventajas significativas en cuanto a grosor de corte, calidad y rentabilidad en el corte de chapa gruesa, especialmente a partir de 15 kW de potencia. Son más competitivos que las máquinas de corte por plasma de alta corriente.

Las pruebas comparativas han demostrado que, para el acero inoxidable de hasta 50 mm de grosor, el 20kW láser de fibra es 1,5-2,5 veces más rápido que el cortador por plasma de alta intensidad de corriente (300 A).

Lectura relacionada: Corte por láser vs. Corte por plasma: Explicación de las diferencias

En el caso del acero al carbono, el corte de hasta 15 mm de espesor es más del doble de rápido, como demuestran las pruebas empíricas.

Según los cálculos, el coste total de corte por metro de acero al carbono de 15 mm de grosor con un láser de 20 kW es unas dos veces inferior al del plasma.

En comparación con el plasma de alta potencia, el uso de un láser de 40 kW para cortar secciones de acero inoxidable de entre 12 y 50 mm de grosor es de tres a cuatro veces más rápido, mientras que el corte de secciones de acero bajo en carbono de entre 12 y 30 mm de grosor es de tres a cinco veces más rápido, lo que se traduce en diferencias de productividad significativamente mayores.

En comparación con los láseres de baja potencia y otros procesos de corte, como el corte por plasma, la principal fuerza impulsora de los láseres de potencia ultraalta es el aumento de la productividad y la reducción de los costes de corte de cada componente.

El uso de láseres de potencia ultraelevada da lugar a aumentos de velocidad que proporcionan a los fabricantes economías de escala. Por ejemplo, aumentar la potencia de 30 kW a 40 kW supone un aumento de 33% en la velocidad y de 66% en la velocidad de corte.

Los láseres de potencia ultraelevada pueden lograr un corte por aire rápido y de alta calidad del acero al carbono, lo que resulta más ventajoso que el lento corte por oxígeno y el costoso corte por nitrógeno. En nuestras pruebas, el uso de aire de 40 kW para cortar acero al carbono de hasta 50 mm de grosor fue de tres a cuatro veces más rápido que el uso de plasma de alta potencia.

El láser de potencia ultra alta hace que el corte por láser sea más competitivo en muchos otros aspectos. Puede aumentar el grosor y la calidad del corte (se pueden cortar materiales de hasta 230 mm de grosor), reducir o eliminar los costes de procesamiento posterior (lo que puede minimizar la escoria colgante), reducir la superficie y los costes de las instalaciones, reducir los requisitos de mano de obra y mejorar la calidad y el rendimiento de la perforación.

Con la mejora continua de la potencia y la eficiencia energética de los láseres de ultra alta potencia, estas ventajas se harán más evidentes, aumentando su capacidad para adaptarse de forma rápida y económica a las aplicaciones de corte de diversas industrias.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.