Já alguma vez se perguntou como é que os desenhos complexos são cortados com tanta precisão em vários materiais? Este artigo revela o fascinante mundo do corte a laser, explorando as suas técnicas e aplicações. No final, compreenderá como esta tecnologia molda tudo, desde o metal aos têxteis, prometendo um futuro de possibilidades infinitas.

O corte a laser, introduzido pela primeira vez na década de 1970, revolucionou a produção industrial moderna. Esta tecnologia versátil é agora amplamente utilizada para o corte de precisão de diversos materiais, incluindo chapas metálicas, plásticos, vidro, cerâmica, semicondutores, têxteis, madeira e papel. A sua capacidade de fornecer cortes limpos e precisos com o mínimo de desperdício de material tornou-a uma ferramenta indispensável em vários sectores de produção.

Nos próximos anos, o corte a laser está preparado para um crescimento substancial, particularmente em aplicações de maquinagem de precisão e micro-usinagem. Esta expansão é impulsionada por avanços na tecnologia laser, como a melhoria da qualidade do feixe, potências mais elevadas e sistemas de controlo melhorados. Estes desenvolvimentos estão a permitir que os fabricantes atinjam níveis sem precedentes de precisão e eficiência em operações de corte complexas.

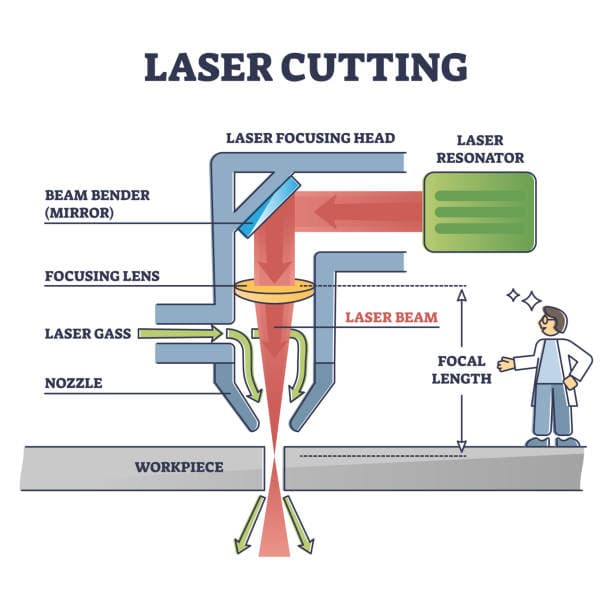

O princípio fundamental do corte a laser envolve a aplicação concentrada de luz de alta energia para aquecer e processar rapidamente os materiais. Quando o feixe de laser concentrado interage com a peça de trabalho, cria uma área localizada de calor intenso. Isto faz com que o material derreta, vaporize ou sofra uma combinação de ambos os processos, dependendo das propriedades do material e dos parâmetros do laser.

Quando o feixe de laser penetra na peça de trabalho, inicia-se o processo de corte propriamente dito. O feixe percorre o contorno pré-determinado, derretendo ou vaporizando continuamente o material no seu trajeto. Para melhorar a qualidade e a eficiência do corte, um gás de assistência de alta pressão (normalmente azoto, oxigénio ou ar comprimido) é dirigido coaxialmente com o feixe de laser. Este jato de gás tem várias funções cruciais:

O resultado é uma incisão precisa e estreita entre a parte cortada e o material restante. A largura destas linhas de corte é extremamente pequena, muitas vezes quase igualando o diâmetro do próprio feixe de laser focado. Este elevado nível de precisão permite desenhos complexos e tolerâncias apertadas, tornando o corte a laser ideal para aplicações que vão desde o fabrico industrial em grande escala a operações delicadas de micro-usinagem.

O corte por chama, também conhecido como corte oxi-combustível, é um processo de corte térmico amplamente utilizado, empregado principalmente para cortar aços de baixo e médio carbono. Esta técnica utiliza uma combinação de gás combustível (normalmente acetileno, propano ou gás natural) e oxigénio puro para criar uma chama de alta temperatura e facilitar o processo de corte.

Neste método, o metal é primeiro pré-aquecido à sua temperatura de ignição (aproximadamente 870°C ou 1600°F para o aço macio) utilizando a chama de gás combustível. Quando o metal atinge esta temperatura, um fluxo de oxigénio de alta pureza é dirigido para a área aquecida. O oxigénio pressurizado, normalmente entre 3 a 6 bar (30 a 60 psi), é então aumentado para iniciar e manter a ação de corte.

Na zona de corte, o metal aquecido sofre uma rápida reação exotérmica com o oxigénio, provocando a sua combustão e oxidação. Esta reação de oxidação gera uma quantidade significativa de calor adicional - até cinco vezes a energia da chama de pré-aquecimento. O óxido fundido e o metal resultantes são então expulsos do corte pela energia cinética do jato de oxigénio, criando um corte limpo.

A reação química e a geração de calor no corte por chama oferecem várias vantagens:

No entanto, é importante notar que o corte por chama está principalmente limitado a materiais ferrosos com elevado potencial de oxidação. Para cortar outros metais ou obter uma maior precisão, podem ser mais adequados métodos alternativos, como o corte por plasma ou por laser.

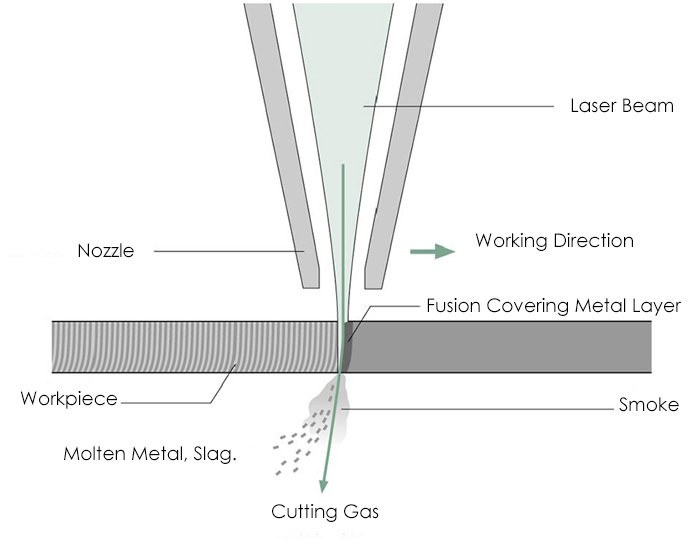

Fig.1 O raio laser funde a peça de trabalho enquanto o gás de corte sopra o material fundido e a escória na incisão

O corte por fusão, também conhecido como corte por fusão, é um processo térmico sofisticado amplamente utilizado no fabrico de metais de precisão e pode ser alargado a outros materiais fusíveis, incluindo cerâmicas avançadas. Esta técnica utiliza uma fonte de calor de alta energia, normalmente um laser ou plasma, para fundir rapidamente o material. O processo é reforçado por um jato de gás de alta pressão, normalmente azoto ou árgon, que é dirigido através da fenda (caminho de corte) a pressões que variam entre 2 e 20 bar (200 e 2000 kPa).

A escolha entre azoto e árgon como gases de corte é crítica e depende do material e do resultado pretendido. Ambos são gases inertes, o que significa que não reagem quimicamente com o material fundido na fenda de corte. Esta inércia serve duas funções cruciais:

O nitrogénio é frequentemente preferido para cortar aço macio e aço inoxidável devido à sua relação custo-eficácia e capacidade de produzir arestas sem óxido. O árgon, por ser mais denso, é normalmente utilizado para materiais mais reactivos ou quando são necessários cortes de pureza ultra-alta, como nas aplicações aeroespaciais.

A pressão do gás de assistência é um parâmetro crítico que influencia a qualidade do corte, a largura do corte e a velocidade de corte. As pressões mais elevadas permitem geralmente velocidades de corte mais rápidas e podem produzir cortes mais estreitos, mas também podem aumentar o risco de formação de impurezas na parte inferior do corte. A otimização da pressão do gás, juntamente com outros parâmetros como a potência do laser e a velocidade de corte, é essencial para alcançar o equilíbrio desejado entre produtividade e qualidade de corte em aplicações industriais.

O corte por ar comprimido é um processo de corte térmico eficiente adequado para placas de metal finas, normalmente até 3-6 mm de espessura, dependendo do material. Este método utiliza um fluxo de ar de alta pressão para remover o metal fundido da zona de corte.

Neste processo, o ar comprimido a pressões que variam de 5 a 7 bar (500-700 kPa) é direcionado através de um bocal especialmente concebido. Este fluxo de ar de alta velocidade expulsa efetivamente o metal fundido criado por uma chama de oxicorte ou arco de plasma, resultando num corte limpo e estreito.

O mecanismo de corte é essencialmente térmico, uma vez que o ar comprimido é composto por aproximadamente 78% de azoto, 21% de oxigénio e 1% de outros gases. O teor de oxigénio contribui para a reação exotérmica, aumentando a eficiência do corte, enquanto o azoto actua como um gás inerte, ajudando a proteger as arestas de corte de uma oxidação excessiva.

As principais vantagens do corte por ar comprimido incluem:

No entanto, é importante notar que à medida que a espessura do material aumenta, a eficácia do corte por ar comprimido diminui e métodos alternativos como o corte por plasma ou laser podem ser mais adequados para chapas mais espessas.

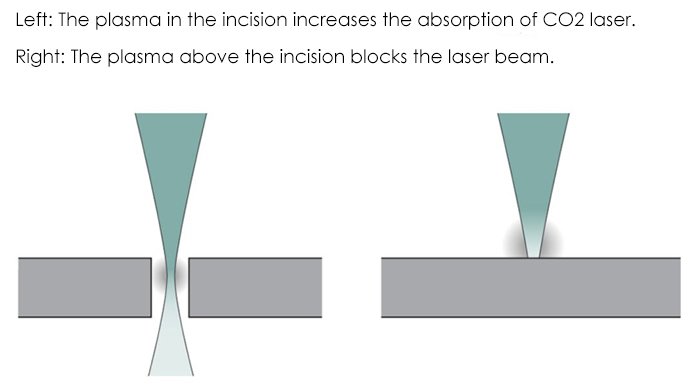

Quando são selecionados os parâmetros ideais, formam-se nuvens de plasma no interior da fenda de corte durante o corte por fusão a laser assistido por plasma. Estas nuvens consistem em vapor de metal ionizado e gás de corte ionizado, criando um ambiente altamente energético que melhora o processo de corte.

A nuvem de plasma actua como um meio eficiente de transferência de energia, absorvendo a radiação do laser de CO2 e convertendo-a em calor localizado na peça de trabalho. Este mecanismo melhora significativamente a eficiência do acoplamento de energia, resultando numa fusão acelerada do metal e em velocidades de corte mais rápidas. Consequentemente, esta técnica avançada é muitas vezes referida como corte por plasma de alta velocidade.

O efeito sinérgico entre o laser e o plasma permite velocidades de corte até 300% mais rápidas do que o corte a laser convencional, particularmente em materiais mais espessos (>6 mm). Além disso, o processo assistido por plasma pode melhorar a qualidade do corte, reduzindo a formação de escórias e minimizando a zona afetada pelo calor (HAZ).

É importante notar que o corte por fusão assistido por plasma é especificamente concebido para sistemas de laser de CO2. A nuvem de plasma permanece transparente aos lasers de estado sólido (como os lasers de fibra ou de disco), tornando esta técnica ineficaz com esses tipos de laser. Esta limitação deve-se às caraterísticas de absorção do plasma em função do comprimento de onda.

Os principais parâmetros do processo para otimizar o corte assistido por plasma incluem

Ao afinar estes parâmetros, os fabricantes podem obter um desempenho de corte ótimo para vários materiais e espessuras, maximizando a produtividade e mantendo cortes de alta qualidade.

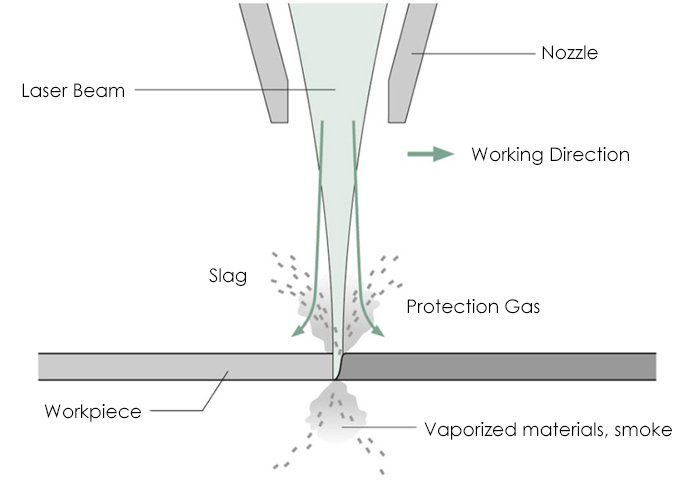

O corte por gasificação vaporiza o material e minimiza o efeito térmico no material circundante.

CO2 contínuo processamento a laser pode obter este efeito ao evaporar materiais com pouco calor e elevada absorção, como películas de plástico finas e materiais que não derretem, como madeira, papel e espuma.

Os lasers de impulsos ultracurtos permitem que esta técnica seja aplicada a outros materiais.

Os electrões livres no metal absorvem o laser e aquecem significativamente.

O impulso do laser não reage com partículas fundidas e plasma, e o material sublima diretamente sem transferir energia para o material circundante sob a forma de calor.

Não existe qualquer efeito térmico aparente em picossegundo ablação por impulsos do material, não ocorrendo fusão ou formação de rebarbas.

Fig.3 Corte por gaseificação: o laser faz evaporar e queimar o material. A pressão do vapor expele a escória da incisão

Vários parâmetros afectam o processo de corte a laserAlguns dependem do desempenho técnico do gerador de laser e da máquina de corte a laser, enquanto outros são ajustáveis.

O grau de polarização indica a percentagem do laser que é convertida.

Normalmente, o grau de polarização é de cerca de 90%, o que é suficiente para obter um corte de alta qualidade.

O diâmetro do foco afecta a largura da incisão e pode ser modificado alterando a distância focal da lente de foco. Um diâmetro de focagem mais pequeno resulta em incisões mais estreitas.

A posição focal determina o diâmetro do feixe, a densidade de potência e a forma da incisão na superfície da peça de trabalho.

Fi.4 Posição de focagem: interior, superfície e lado ascendente da peça de trabalho.

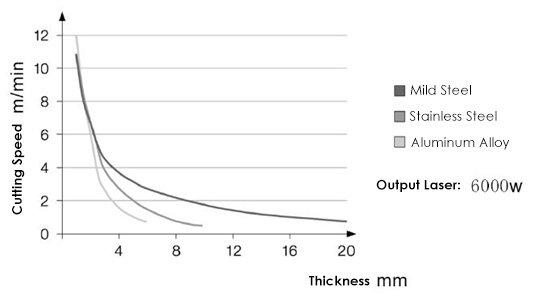

O potência do laser deve ser compatível com o tipo de maquinagem, o tipo de material e a espessura.

A potência deve ser suficientemente elevada para que a densidade de potência na peça de trabalho ultrapasse o limiar de processamento.

Fig.5 Uma potência laser mais elevada pode cortar material mais espesso

O modo contínuo é utilizado principalmente para cortar contornos padrão em metais e plásticos com espessuras que variam de milímetros a centímetros.

Para fundir orifícios ou produzir contornos precisos, são utilizados lasers pulsados de baixa frequência.

A potência do laser e a velocidade de corte devem ser compatíveis entre si. Uma velocidade de corte demasiado rápida ou demasiado lenta pode levar a um aumento da rugosidade e formação de rebarbas.

Fig.6 A velocidade de corte diminui com a espessura da placa

O diâmetro do bocal determina o fluxo de gás e a forma do fluxo de ar do bocal.

Quanto mais espesso for o material, maior será o diâmetro do jato de gás e, consequentemente, maior será o diâmetro da abertura do bocal.

O oxigénio e o azoto são normalmente utilizados como gases de corte.

A pureza e a pressão do gás têm um impacto na eficácia do corte.

Ao cortar com uma chama de oxigénio, a pureza do gás deve ser de 99,95%.

Quanto mais espessa for a chapa de açoquanto menor for a pressão de gás necessária.

Ao cortar com azoto, a pureza do gás deve ser de 99,995% (idealmente 99,999%), o que requer uma pressão mais elevada ao fundir e cortar chapas de aço mais espessas.

Durante as fases iniciais do corte a laser, o utilizador deve determinar os parâmetros de maquinação através de operações de teste.

Atualmente, os parâmetros de processamento maduros são armazenados no dispositivo de controlo do sistema de corte, com dados correspondentes para cada tipo de material e espessura.

Os parâmetros técnicos permitem que as pessoas que não estão bem familiarizadas com a tecnologia operem sem problemas o equipamento de corte a laser.

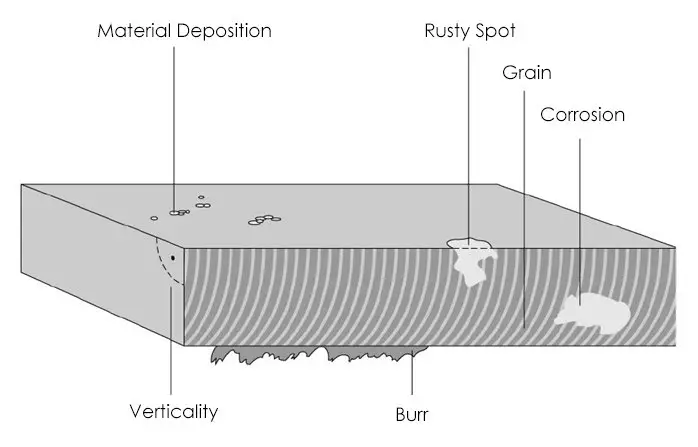

Vários critérios determinam a qualidade das arestas de corte a laser.

Por exemplo, o padrão de formação de rebarbas, de descaimento e de grão pode ser avaliado a olho nu.

O retidãoA rugosidade e a largura da incisão requerem uma medição com instrumentos especializados.

A deposição de material, a corrosão, a região de influência térmica e a deformação são também factores críticos a considerar na avaliação da qualidade do corte a laser.

Também pode consultar o 9 normas para verificar a qualidade do corte a laser.

Fig.7 Bom corte, mau corte

O sucesso contínuo do corte a laser é incomparável com a maioria das outras técnicas, e esta tendência mantém-se atualmente. No futuro, o aplicações do corte a laser tornar-se-á cada vez mais promissor.