Quels sont les matériaux qui permettent aux matrices d'emboutissage d'être à la fois robustes et précises ? Les matrices d'emboutissage requièrent une durabilité et une précision élevées, et des matériaux tels que l'acier, le carbure et divers alliages jouent un rôle essentiel. Cet article examine les avantages et les inconvénients de l'acier à outils au carbone, de l'acier rapide et des matériaux innovants tels que le carbure lié à l'acier. Découvrez comment chaque matériau influe sur les performances et la longévité des matrices d'emboutissage, et comprenez lequel est le mieux adapté à vos besoins de fabrication spécifiques. Plongez dans l'essentiel des matériaux des matrices d'emboutissage et optimisez votre processus de production.

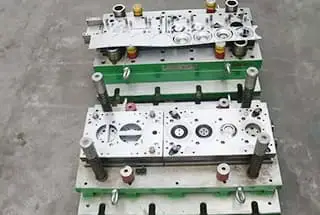

Les matériaux utilisés dans la production des matrices d'emboutissage comprennent l'acier, le carbure cémenté, le carbure cémenté lié à l'acier, les alliages à base de zinc, les alliages à bas point de fusion, le bronze d'aluminium et les matériaux polymères.

Actuellement, le principal matériau utilisé pour la fabrication des matrices d'emboutissage est l'acier. Les matériaux couramment utilisés pour les pièces de travail des matrices sont l'acier à outils au carbone, l'acier à outils faiblement allié, l'acier à outils à haute teneur en carbone et en chrome ou à teneur moyenne en chrome, l'acier allié à teneur moyenne en carbone, l'acier rapide, l'acier de base, l'alliage dur et l'alliage dur lié à l'acier.

Les aciers à outils au carbone, tels que T8A et T10A, sont largement utilisés dans la fabrication de moules en raison de leur excellente usinabilité et de leur rentabilité. Ces aciers contiennent généralement de 0,7% à 1,3% de carbone, ce qui permet d'obtenir un bon équilibre entre dureté et ténacité après traitement thermique. Leurs caractéristiques de traitement favorables permettent un usinage, un meulage et un polissage efficaces, ce qui les rend adaptés à une large gamme d'applications de moulage.

Cependant, les aciers à outils au carbone ont des limites qui doivent être prises en compte dans la conception et la production des moules :

Malgré ces inconvénients, les aciers à outils au carbone restent une option viable pour de nombreuses applications de moulage, en particulier pour les petites séries, les processus de moulage à basse température ou lorsque le remplacement fréquent des moules est économiquement réalisable. Pour atténuer certaines limitations, des traitements de surface tels que la nitruration ou le chromage dur peuvent être appliqués pour améliorer la résistance à l'usure et la dureté de la surface.

L'acier à outils faiblement allié est une variante avancée de l'acier à outils au carbone, conçu avec des éléments d'alliage soigneusement sélectionnés pour améliorer ses propriétés mécaniques et métallurgiques. Cette catégorie d'acier contient généralement de 1 à 5% d'éléments d'alliage totaux, ce qui améliore considérablement ses caractéristiques de performance par rapport aux aciers à outils au carbone ordinaire. L'ajout d'éléments tels que le chrome, le tungstène, le manganèse, le vanadium, le nickel et le molybdène dans des proportions précises permet d'obtenir un matériau qui présente une trempabilité, une résistance à l'usure et une stabilité dimensionnelle supérieures au cours du traitement thermique.

Contrairement à l'acier à outils au carbone, l'acier à outils faiblement allié offre plusieurs avantages clés :

Plusieurs nuances d'aciers faiblement alliés sont couramment utilisées dans la fabrication des moules, chacune étant adaptée à des applications spécifiques :

Lors de la sélection d'un acier à outils faiblement allié pour la fabrication de moules, des facteurs tels que la taille du moule, sa complexité, le volume de production et les conditions de fonctionnement doivent être soigneusement pris en compte pour optimiser les performances et la longévité.

Les aciers à outils à haute teneur en carbone et en chrome, tels que Cr12, Cr12MoV et Cr12Mo1V1 (AISI D2), sont largement utilisés dans l'industrie de l'outillage en raison de leurs propriétés exceptionnelles. Ces matériaux présentent une excellente trempabilité, une résistance supérieure à l'usure et des changements dimensionnels minimes après le traitement thermique. Leur capacité de charge n'a d'égale que celle des aciers rapides, ce qui les rend idéaux pour les applications soumises à des contraintes élevées dans les opérations de formage et de découpage des métaux.

La résistance supérieure à l'usure de ces aciers provient de leur teneur élevée en carbone (généralement 1,4-2,2%) et de leurs niveaux importants de chrome (11-13%), qui forment des carbures durs au cours du traitement thermique. Ces carbures, principalement les carbures de chrome, contribuent à la résistance exceptionnelle de l'acier à l'abrasion et aux propriétés de rétention des arêtes.

Toutefois, ces aciers présentent un problème notable, à savoir leur tendance à la ségrégation des carbures au cours de la solidification et du traitement primaire. Cette ségrégation peut entraîner une anisotropie des propriétés mécaniques et une réduction des performances globales. Pour atténuer ce problème, les fabricants utilisent une série de traitements thermomécaniques, notamment des opérations répétées de refoulement et d'étirage. Ce processus, qui implique un refoulement axial et un étirement radial, contribue à briser les réseaux de carbure, à affiner la microstructure et à obtenir une distribution plus uniforme du carbure dans l'ensemble du matériau.

L'optimisation de la distribution du carbure par ces procédés améliore considérablement les performances de l'acier, en améliorant sa ténacité, son usinabilité et sa consistance générale. Ceci est particulièrement crucial pour les applications d'outillage de précision où la stabilité dimensionnelle et l'uniformité des caractéristiques d'usure sont primordiales.

Lors de la sélection et du traitement de ces aciers à outils, il est essentiel de prendre en compte les exigences spécifiques de l'application, les protocoles de traitement thermique et le besoin éventuel de traitements de surface avancés tels que la nitruration ou les revêtements PVD pour améliorer encore leurs performances dans des environnements exigeants.

Les aciers à outils à haute teneur en carbone et à teneur moyenne en chrome, tels que Cr4W2MoV, Cr6WV et Cr5MoV, sont largement utilisés dans la fabrication de moules en raison de leurs propriétés supérieures. Ces alliages contiennent généralement 0,5-1,5% de carbone et 4-6% de chrome, ce qui permet d'atteindre un équilibre optimal entre dureté et ténacité. Leur composition se traduit par une microstructure caractérisée par des carbures finement dispersés dans une matrice de martensite trempée.

Les principaux avantages de ces aciers sont les suivants

Ces propriétés font que les aciers à outils à haute teneur en carbone et à teneur moyenne en chrome sont particulièrement adaptés aux moules d'injection, aux matrices de coulée sous pression et à d'autres applications d'outillage nécessitant une combinaison de résistance à l'usure, de ténacité et de stabilité dimensionnelle. Lorsqu'ils sont correctement traités thermiquement, ces aciers peuvent atteindre des niveaux de dureté de 58 à 62 HRC tout en conservant une ténacité adéquate pour la plupart des applications de moulage.

L'acier rapide (HSS) est le premier choix parmi les aciers pour matrices, car il offre une dureté, une résistance à l'usure et une résistance à la compression inégalées. Sa capacité de charge exceptionnelle le rend idéal pour les applications soumises à de fortes contraintes dans la fabrication d'outils et de moules. Les nuances d'acier rapide les plus couramment utilisées dans la fabrication de moules sont les suivantes :

Pour optimiser la microstructure et les propriétés mécaniques, l'acier rapide nécessite un traitement thermique minutieux et bénéficie souvent de procédés de forgeage. Le forgeage améliore la distribution des carbures, affine la structure du grain et améliore les performances globales. Cette étape est cruciale pour atteindre le plein potentiel du matériau en termes de résistance à l'usure, de ténacité et de stabilité dimensionnelle dans les applications de moulage.

Le choix de la nuance d'acier rapide appropriée dépend des exigences spécifiques du moule, du volume de production et des considérations de coût. Bien que l'acier rapide offre des performances supérieures, il est important de mettre en balance son coût plus élevé avec la durée de vie attendue de l'outil et les améliorations de la productivité dans la conception des moules et les processus de fabrication.

Les aciers de base représentent une classe avancée d'aciers à outils conçus en modifiant soigneusement la composition des aciers rapides (HSS) par un ajustement précis de l'alliage et de la teneur en carbone. Cette optimisation métallurgique améliore leurs caractéristiques de performance globales. Ces aciers conservent les principaux attributs des aciers rapides tout en offrant une résistance à l'usure, une dureté, une résistance à la fatigue et une ténacité accrues.

La combinaison unique des propriétés des aciers de base les rend particulièrement adaptés aux applications de matriçage à froid. Ils offrent un profil équilibré de résistance et de ténacité élevées, cruciales pour résister aux contraintes cycliques et aux impacts rencontrés dans les processus de formage des métaux. Les aciers de base constituent notamment une alternative rentable aux aciers rapides traditionnels, offrant des performances comparables pour un coût de matériau inférieur.

Plusieurs nuances d'aciers de base ont pris de l'importance dans la fabrication des matrices :

Ces nuances d'acier de base offrent aux fabricants de moules une gamme d'options pour répondre aux exigences d'applications spécifiques, en équilibrant des facteurs tels que la résistance à l'usure, la ténacité et la rentabilité dans les opérations de travail à froid.

Les carbures cémentés, en particulier les composites de carbure de tungstène et de cobalt (WC-Co), offrent une dureté et une résistance à l'usure supérieures à celles des aciers pour moules conventionnels. Ces propriétés les rendent inestimables dans les applications à forte usure dans l'industrie du moulage. Cependant, leur résistance à la flexion et leur ténacité relativement faibles nécessitent une attention particulière lors de la conception et de l'application des matrices.

Les performances des carbures cémentés peuvent être adaptées en ajustant la teneur en cobalt :

Les développements récents de la technologie du carbure cémenté sont les suivants :

Lors de la sélection des carbures cémentés pour les applications de moulage, il convient de prendre en compte les éléments suivants :

Bien que les carbures cémentés offrent des performances exceptionnelles en matière d'usure, leur mise en œuvre nécessite souvent des considérations de conception spécialisées, telles que des géométries de soulagement des contraintes et des techniques de précontrainte appropriées, pour atténuer leur fragilité inhérente et optimiser leur longévité dans des environnements de moulage exigeants.

Le carbure cémenté lié à l'acier est un matériau composite avancé produit grâce à des techniques sophistiquées de métallurgie des poudres. Ce matériau innovant utilise de la poudre de fer comme liant principal, enrichie d'éléments d'alliage soigneusement sélectionnés tels que le chrome, le molybdène, le tungstène et le vanadium. La phase dure est constituée de carbure de titane (TiC) ou de carbure de tungstène (WC), qui confère au composite une résistance à l'usure et une dureté exceptionnelles.

La matrice d'acier de ce matériau offre une combinaison unique de propriétés qui répond aux limites des carbures cimentés traditionnels. En tirant parti de la ductilité et de la ténacité de l'acier, les carbures cémentés liés à l'acier surmontent la fragilité et les difficultés de traitement associées aux carbures cémentés traditionnels. Cela permet une large gamme d'options de traitement secondaire, y compris le découpage, le soudage, le forgeage et le traitement thermique, ce qui améliore considérablement la polyvalence du matériau dans les applications de fabrication.

Bien que la dureté et la résistance à l'usure des carbures cémentés liés à l'acier soient légèrement inférieures à celles des carbures cémentés traditionnels, elles restent nettement supérieures à celles des aciers conventionnels dans ces domaines. La microstructure du matériau, caractérisée par une forte concentration de carbures uniformément dispersés dans la matrice d'acier, contribue à ses propriétés mécaniques supérieures. Après des traitements thermiques optimisés, notamment la trempe et le revenu, la dureté des carbures cémentés liés à l'acier peut atteindre un niveau impressionnant de 68 à 73 HRC (échelle Rockwell C), ce qui les rend appropriés pour des applications exigeantes et résistantes à l'usure.

La combinaison unique de dureté, de résistance à l'usure et d'aptitude au traitement rend les carbures cémentés liés à l'acier particulièrement précieux dans les industries telles que l'exploitation minière, le pétrole et le gaz, et les machines lourdes, où les composants sont soumis à des environnements abrasifs et érosifs sévères tout en exigeant des géométries complexes ou des modifications post-fabrication.

Dans les matrices d'emboutissage, les matériaux tendres désignent les aciers dont la dureté est d'environ HRC 35. Les exemples les plus courants sont l'acier 45#, l'A3 et le Q235. Ces matériaux possèdent une dureté relativement faible et sont appréciés pour leur bonne résistance aux chocs et leur usinabilité.

Principales caractéristiques des matériaux souples utilisés dans les outils de presse :

Les matériaux durs utilisés dans les matrices d'emboutissage sont des aciers à haute résistance dont la dureté est comprise entre HRC 58 et 62 ou plus après traitement thermique. Les exemples les plus courants sont Cr12, Cr12Mo1V1, Cr12MoV, SKD-11, SKD-51 et W6Mo5Cr4V2 (acier au tungstène).

Caractéristiques clés des matériaux durs utilisés dans les outils de presse :

Le choix entre les matériaux tendres et durs dans la conception des outils de presse dépend de la fonction spécifique du composant, de la résistance à l'usure requise et des objectifs de performance globale de l'outil. La sélection optimale des matériaux et les processus de traitement thermique sont essentiels pour atteindre l'équilibre souhaité entre la dureté, la ténacité et la résistance à l'usure des composants des matrices d'emboutissage.