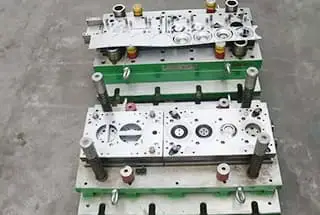

¿Qué materiales hacen que las matrices de estampación sean robustas y precisas? Las matrices de estampación requieren una gran durabilidad y precisión, y materiales como el acero, el carburo y diversas aleaciones desempeñan un papel fundamental. Este artículo analiza los pros y los contras del acero al carbono para herramientas, el acero rápido y materiales innovadores como el carburo ligado al acero. Aprenda cómo influye cada material en el rendimiento y la longevidad de las matrices de estampación, y comprenda cuál es el más adecuado para sus necesidades específicas de fabricación. Sumérjase en los aspectos esenciales de los materiales de las matrices de estampación y optimice su proceso de producción.

Los materiales utilizados en la producción de matrices de estampación incluyen acero, carburo cementado, carburo cementado con aglomerante de acero, aleaciones a base de zinc, aleaciones de bajo punto de fusión, bronce de aluminio y materiales poliméricos.

En la actualidad, el principal material utilizado para la fabricación de matrices de estampación es el acero. Los materiales comúnmente utilizados para las piezas de trabajo de las matrices incluyen acero para herramientas al carbono, acero para herramientas de baja aleación, acero para herramientas de alto carbono y alto cromo o cromo medio, acero de aleación de carbono medio, acero rápido, acero base, aleación dura y aleación dura ligada con acero.

Los detalles son los siguientes:

Los aceros T8A, T10A y otros aceros al carbono para herramientas se utilizan ampliamente en moldes debido a su rendimiento de procesamiento favorable y su bajo coste. Sin embargo, estos materiales presentan algunos inconvenientes, como una pobre templabilidad y dureza al rojo, una deformación significativa tras el tratamiento térmico y una baja capacidad de carga.

El acero para herramientas de baja aleación es un tipo de acero para herramientas al carbono con elementos de aleación adicionales. En comparación con el acero al carbono para herramientas, reduce la deformación por temple y la probabilidad de agrietamiento, mejora la templabilidad y ofrece una mayor resistencia al desgaste. Algunos de los aceros de baja aleación utilizados habitualmente en la fabricación de moldes son CrWMn, 9Mn2V, 7CrSiMnMoV (código CH-1) y 6CrNiSiMnMoV (código GD).

Los aceros para herramientas de alto contenido en carbono y cromo más utilizados son el Cr12, el Cr12MoV y el Cr12Mo1V1 (código D2). Estos materiales tienen una buena templabilidad y resistencia al desgaste y presentan una deformación mínima tras el tratamiento térmico. Son aceros para matrices muy resistentes al desgaste y de baja deformación, con una capacidad de carga que sólo es superada por la de los aceros rápidos.

Sin embargo, tienen tendencia a la segregación de carburos, por lo que deben realizarse repetidos recalcados y estirados (recalcado axial y estirado radial) para reducir la distribución desigual de los carburos y mejorar su rendimiento.

Los aceros para herramientas de alto contenido en carbono y cromo medio utilizados en moldes incluyen Cr4W2MoV, Cr6WV, Cr5MoV, entre otros. Estos materiales tienen un bajo contenido en cromo, menos carburos eutécticos, una distribución uniforme de los carburos y una deformación mínima en el tratamiento térmico. También tienen buena templabilidad y estabilidad dimensional. En comparación con los aceros de alto contenido en carbono y cromo, que presentan una pronunciada segregación de carburos, estos materiales ofrecen mejores propiedades.

El acero rápido es el más duro, el más resistente al desgaste y el de mayor resistencia a la compresión entre los aceros para moldes, y tiene una capacidad de carga muy elevada. Los aceros rápidos más utilizados en moldes son el W18Cr4V (código 8-4-1) y el W6Mo5Cr4V2 (código 6-5-4-2, también conocido como M2 de marca americana) con menor contenido en tungsteno, así como el acero rápido reducido en carbono y vanadio 6W6Mo5Cr4V (código 6W6 o M2 bajo en carbono), que se desarrolló para mejorar la tenacidad. El acero rápido también requiere forja para mejorar su distribución de carburos.

Los aceros base se fabrican añadiendo pequeñas cantidades de otros elementos a la composición básica del acero rápido y ajustando los contenido en carbono para mejorar sus propiedades. Estos aceros poseen las características del acero rápido, así como un cierto nivel de resistencia al desgaste y dureza, y tienen mejor resistencia a la fatiga y tenacidad en comparación con el acero rápido.

Los aceros base son aceros para matrices de trabajo en frío de alta resistencia y tenacidad con costes de material inferiores a los de los aceros rápidos. Algunos de los aceros base más utilizados en las matrices son el 6Cr4W3Mo2VNb (código 65Nb), el 7Cr7Mo2V2Si (código LD) y el 5Cr4Mo3SiMnVAL (código 012AL).

El carburo cementado tiene una mayor dureza y resistencia al desgaste que cualquier otro tipo de troquel pero su resistencia a la flexión y su tenacidad son escasas. El sitio carburo de cemento comúnmente utilizado en moldes es el cobalto tungsteno. Para moldes con bajo impacto y alta resistencia al desgaste, se puede seleccionar carburo cementado con bajo contenido de cobalto. El carburo cementado con alto contenido de cobalto es apropiado para moldes con alto impacto.

El carburo cementado con ligante de acero se produce mediante pulvimetalurgia, con polvo de hierro y una pequeña cantidad de elemento de aleación polvo (como cromo, molibdeno, wolframio, vanadio, etc.) como aglutinante, y carburo de titanio o carburo de wolframio como fase dura.

La matriz del carburo cementado con ligante de acero es de acero, lo que elimina la escasa tenacidad y los difíciles problemas de procesamiento asociados al carburo cementado y permite el corte, la soldadura, la forja y el tratamiento térmico.

Los carburos cementados ligados al acero tienen una alta concentración de carburos y, aunque su dureza y resistencia al desgaste son inferiores a las de los carburos cementados, siguen superando a otros aceros. Después de temple y revenidoLa dureza puede alcanzar de 68 a 73 HRC.

Material blando:

La matriz de estampación se refiere a una matriz fabricada en acero con una dureza aproximada de HRC35, normalmente utilizando materiales como acero 45#, A3 o Q235que tienen una dureza relativamente baja.

Si se golpean con un material más duro, estas matrices pueden desarrollar un agujero. Sin embargo, debido a su blandura, se conocen como "materiales blandos" y se valoran por su buen comportamiento sísmico.

Estos materiales se utilizan habitualmente para fabricar placas de soporte superior e inferior, almohadillas y bases de moldes para matrices de estampación.

Material duro:

En el troquel de estampación, los materiales de acero para troqueles mencionados tienen una dureza (después del tratamiento térmico) de aproximadamente HRC 58 a 62 o superior, como Cr12, Cr12Mo1V1, Cr12MoV, Skd-51, Skd-11 y W6Mo5Cr4V2 (acero al tungsteno).

Estos materiales de acero son muy duros, pero también quebradizos y pueden romperse fácilmente si no se manipulan con cuidado.

Se suelen utilizar para fabricar cuchillas, punzones u otras piezas que requieran una gran dureza en el troquel de estampación.