Vous devez choisir entre le poinçonnage par tourelle et la découpe au laser pour votre prochain projet ? Il est essentiel de comprendre leurs avantages et leurs limites. Cet article examine les capacités des deux techniques, en comparant des aspects tels que la précision, la vitesse, la flexibilité et la rentabilité. À la fin, vous saurez quelle méthode convient le mieux à vos besoins spécifiques, qu'il s'agisse d'une simple perforation ou d'une découpe de forme complexe.

La lumière laser est générée par l'émission stimulée d'atomes, de molécules ou d'ions, ce qui produit un faisceau hautement monochromatique, intense et cohérent. Cette source de lumière unique est fondamentalement différente des sources de lumière conventionnelles car elle repose sur l'émission stimulée.

Dans les machines de découpe laser, le faisceau est focalisé avec précision en un point de haute densité de puissance à l'aide de la lentille de la tête de découpe. La tête de découpe est positionnée le long de l'axe z pour un contrôle précis du point focal par rapport à la surface du matériau.

Pendant le processus de découpe, l'apport de chaleur du faisceau laser focalisé dépasse la capacité du matériau à réfléchir, conduire ou diffuser la chaleur. Cela provoque un échauffement localisé rapide jusqu'aux températures de fusion et de vaporisation du matériau. Un flux de gaz à grande vitesse, coaxial ou non avec le faisceau, expulse le matériau fondu et vaporisé, créant une entaille dans la pièce à découper.

Le mouvement relatif continu entre le point focal et le matériau génère une coupe étroite et continue. Ce processus est contrôlé par un système de commande numérique qui régule les paramètres critiques tels que la vitesse de coupe, la puissance du laser et la pression du gaz d'assistance, ainsi que la trajectoire du mouvement. Le gaz d'assistance sous pression sert également à éliminer les scories de la ligne de coupe, ce qui améliore la qualité de la coupe.

Cependant, les faisceaux laser possèdent intrinsèquement un angle de divergence, ce qui se traduit par un profil de faisceau conique. Cette caractéristique signifie que les variations de la longueur du trajet optique (équivalentes aux variations de la position de l'axe z de la découpeuse laser) entraînent des variations de la section transversale du faisceau à la surface de la lentille de focalisation.

En outre, la nature ondulatoire de la lumière introduit des effets de diffraction. La diffraction du faisceau provoque une expansion latérale lorsque le faisceau se propage, un phénomène commun à tous les systèmes optiques et un facteur limitant leurs performances.

La combinaison du profil gaussien du faisceau et des effets de diffraction entraîne des variations du diamètre du faisceau à la surface de la lentille lorsque la longueur du trajet optique change. Cela affecte à son tour la taille du foyer et la profondeur de champ, bien que la position focale reste relativement stable.

Au cours du traitement continu, ces variations de la taille du foyer et de la profondeur de champ peuvent avoir un impact significatif sur les résultats de la découpe. Par exemple, elles peuvent entraîner une largeur de trait de scie incohérente, une découpe incomplète ou une ablation involontaire du matériau avec des réglages constants de la puissance du laser.

Cette caractéristique inhérente à la propagation du faisceau laser constitue un défi pour le maintien d'une qualité de coupe constante sur des pièces de géométrie variable et représente une limitation des principes actuels des machines de découpe laser.

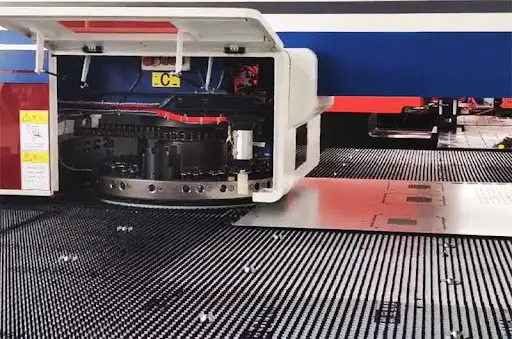

Une poinçonneuse à tourelle CNC est une machine polyvalente de traitement de la tôle capable d'exécuter des modèles de trous complexes et des opérations de formage peu profondes en une seule fois. Cette technologie offre des avantages significatifs en termes de précision, d'efficacité et de flexibilité pour la fabrication de tôles.

La machine peut traiter automatiquement des trous de différentes géométries, dimensions et espacements selon des spécifications programmées. Elle excelle dans la production de grandes ouvertures circulaires et rectangulaires, ainsi que de formes complexes, en employant une approche stratégique à coups multiples avec un outillage plus petit.

Au-delà du poinçonnage de base, la poinçonneuse à tourelle CNC effectue des opérations spécialisées telles que la formation de persiennes, le contre-encastrement, le bordage, le gaufrage et la création de caractéristiques de raidissement. Cette multifonctionnalité réduit le besoin d'opérations secondaires.

Par rapport aux méthodes d'emboutissage conventionnelles, le poinçonnage CNC sur tourelle offre plusieurs avantages clés :

La poinçonneuse CNC à tourelle servo-motorisée offre différents modes de traitement :

La découpe laser et le poinçonnage CNC sont des méthodes de fabrication essentielles dans le traitement et la fabrication des métaux. Il est essentiel de comprendre leurs caractéristiques uniques pour choisir l'approche la plus efficace et la plus rentable pour un projet donné.

Sur la base d'une expérience approfondie du secteur, les deux méthodes présentent les caractéristiques et les différences suivantes :

Poinçonnage CNC :

Le poinçonnage CNC excelle dans la création de lignes droites, de trous carrés, de trous ronds et de trous oblongs avec des modèles simples et fixes. Elle convient principalement au traitement des plaques d'acier au carbone et d'aluminium d'une épaisseur allant jusqu'à 6 mm. Elle n'est toutefois pas recommandée pour les plaques d'acier inoxydable d'une épaisseur supérieure à 2 mm en raison de la viscosité et de la dureté élevées du matériau, qui peuvent entraîner des sauts de matière, le collage de l'outil et une usure accrue de l'outillage.

Si le poinçonnage CNC offre des vitesses de traitement rapides avec des matrices fixes, la mise au point d'un nouvel outillage peut prendre au moins trois semaines et entraîner des coûts importants. La méthode est peu flexible et il peut s'avérer difficile d'éliminer les bavures aux points de connexion. Les marques de joints de couteau sont souvent visibles sur les pièces finies.

Pour les composants d'une longueur inférieure à 500 mm, le poinçonnage CNC permet généralement d'obtenir une précision d'usinage d'environ ±0,10 mm.

Découpe au laser :

La découpe au laser offre une flexibilité supérieure, des vitesses de coupe plus rapides et une plus grande efficacité de production. Elle offre un cycle de production plus court, sans déformation induite par le traitement, et ne nécessite pas d'outillage. Des formes complexes peuvent être formées avec précision en une seule opération, avec une précision d'usinage d'environ ±0,05 mm pour les pièces de moins de 500 mm de long.

Cette technologie permet de modifier rapidement la conception et de réaliser des prototypes, ce qui la rend idéale pour les petites et moyennes séries ou les projets personnalisés. Toutefois, le coût de la découpe laser de géométries simples est généralement plus élevé que celui du poinçonnage. La zone affectée thermiquement autour de la ligne de découpe peut avoir un impact sur la qualité de la surface et peut nécessiter un post-traitement dans certaines applications.

Il est important de noter que la découpe laser ne peut pas produire certaines caractéristiques tridimensionnelles telles que des nervures de roulement, des trous de défoncement et des persiennes, qui peuvent être obtenues par des opérations de poinçonnage CNC spécialisées.

Dans les scénarios de fabrication pratiques, la méthode de traitement optimale doit être sélectionnée sur la base d'une analyse complète de la conception de la pièce, des propriétés du matériau, du volume de production et des exigences de qualité. Des facteurs tels que l'épaisseur du matériau, la complexité géométrique, les exigences en matière de finition de surface et la flexibilité de la production doivent être soigneusement pris en compte.

Pour la production en grande quantité de pièces à géométrie simple dans des matériaux plus fins, le poinçonnage CNC peut présenter des avantages en termes de coûts. À l'inverse, la découpe au laser est souvent préférée pour les conceptions complexes, le prototypage ou lorsque la déformation des matériaux doit être minimisée.

Dans de nombreux environnements de fabrication modernes, une approche hybride combinant les deux technologies peut constituer la solution la plus polyvalente et la plus efficace, en tirant parti des atouts de chaque méthode pour optimiser les capacités de production globales.