Ein Laser ist eine Art von Licht, das durch den Übergang von Atomen, Molekülen oder Ionen erzeugt wird. Im Gegensatz zu herkömmlichen Lichtquellen basiert Laserlicht in erster Linie auf stimulierter Emission, was zu einer sehr reinen Farbe, intensiver Leuchtkraft und hoher Kohärenz führt.

Unter Laserschneiden Maschinen wird der Strahl über die Linse im Schneidkopf auf einen kleinen Punkt fokussiert. Dieser Punkt hat eine hohe Leistungsdichte, und der Schneidkopf wird entlang der Z-Achse positioniert.

Während des Schneidprozesses übersteigt der Wärmeeintrag des Strahls die vom Material reflektierte, geleitete oder diffundierte Wärme, so dass sich das Material schnell auf seine Schmelz- und Verdampfungstemperatur erhitzt.

Ein Hochgeschwindigkeitsluftstrom entfernt dann das geschmolzene und verdampfte Material, entweder in koaxialer oder nicht-koaxialer Richtung, und erzeugt Schnitte im Material.

Durch die Relativbewegung zwischen dem Fokus und dem Material entsteht ein kontinuierlicher und schmaler Schlitz, der den Materialschneideprozess abschließt.

Die Prozessparameter (wie z.B. die Schnittgeschwindigkeit, Laserleistungund Gasdruck) und die Bewegungsbahn werden während des Spaltschneidens durch ein numerisches Steuerungssystem gesteuert. Die Schlacke am Spalt wird ebenfalls durch ein unter Druck stehendes Hilfsgas entfernt.

Der Laserstrahl hat jedoch einen bestimmten Divergenzwinkel und ist "kegelförmig", was bedeutet, dass sich seine Höhe ändern kann (was der Änderung der optischen Weglänge des Laserschneiders entspricht). Dies führt zu einer Änderung der Querschnittsfläche des Strahls auf der Oberfläche der Fokussierlinse.

Außerdem hat Licht wellenartige Eigenschaften, die zu Beugung führen. Die Beugung führt dazu, dass sich der Strahl bei seiner Ausbreitung seitlich ausdehnt. Dies ist ein übliches Phänomen in allen optischen Systemen und schränkt deren Leistung ein.

Der Gaußsche Strahlenkegel und die Beugung der Lichtwellen bewirken, dass sich der Strahldurchmesser auf der Linsenoberfläche ändert, wenn sich die optische Weglänge ändert. Dies führt zu Änderungen der Fokusgröße und -tiefe, hat aber kaum Auswirkungen auf die Fokusposition.

Wenn sich bei der kontinuierlichen Bearbeitung die Größe und Tiefe des Fokus ändert, kann dies erhebliche Auswirkungen auf das Bearbeitungsergebnis haben. Dies kann zum Beispiel zu einer uneinheitlichen Schnittnahtbreite, unvollständigem Schneiden oder Materialabtrag bei gleicher Schneidleistung führen.

Dies ist ein Nachteil der Laserschneidmaschine Prinzip.

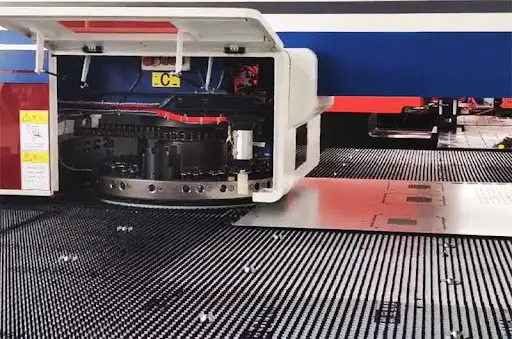

A CNC-Revolver Stanze kann für die Bearbeitung aller Arten von Blechteilen verwendet werden und kann automatisch komplexe Löcher und flache Streckungen in einem Arbeitsgang ausführen.

Je nach Anforderung können Löcher unterschiedlicher Formen, Größen und Abstände automatisch bearbeitet werden.

Große runde Löcher, quadratische Löcher, Taillenlöcher und eine Vielzahl von gekrümmten Konturen können auch mit kleinen Matrizen in Stufen gestanzt werden.

Spezielle Verfahren, wie z.B. Lamellen, flache Streckungen, Senkungen, Flanschen Löcher, Versteifungen und Prägungen können ebenfalls durchgeführt werden.

Durch einfache Stempelkombinationen, verglichen mit dem traditionellen Stanzen:

Die CNC Revolverlocher zeichnet sich durch hohe Bearbeitungspräzision und stabile Bearbeitungsqualität aus.

Sie hat ein großes Verarbeitungsformat und kann ein Format von 1,5 m x 5 m in einem Arbeitsgang bearbeiten.

Sie kann eine Mehrkoordinatenverknüpfung durchführen und Teile mit komplizierte Formenund kann auch zum Scheren und Formen verwendet werden.

Wenn Bearbeitungsteile geändert werden müssen, muss nur das NC-Programm geändert werden, was Zeit bei der Produktionsvorbereitung spart.

Der Stempel selbst zeichnet sich durch hohe Präzision und Steifigkeit aus, was optimale Verarbeitungsbedingungen und hohe Produktivität ermöglicht.

Die Stanze weist einen hohen Automatisierungsgrad auf, was die Arbeitsintensität reduziert.

Es ist einfach zu bedienen, und mit grundlegenden Computerkenntnissen ist eine Schulung von 2 bis 3 Tagen ausreichend.

Die CNC-Revolverstanze spart Werkzeugkosten und ermöglicht eine kostengünstige, kurzzyklische Bearbeitung von Kleinserien und unterschiedlichen Produkten.

Sie verfügt über ein breites Verarbeitungsspektrum und eine große Kapazität und kann sich rechtzeitig an Markt- und Produktänderungen anpassen.

Verarbeitungsmodus von Servo-Revolver CNC-Stanze:

(1) Einzelne Stanzung: Der Stanzvorgang wird in einem Arbeitsgang durchgeführt, einschließlich der linearen Verteilung, der Bogenverteilung, der Umfangsverteilung und der Stanzung von Gitterlöchern.

(2) Kontinuierliches Stanzen in der gleichen Richtung: Die Methode der teilweisen Überlappung unter Verwendung einer rechteckigen Matrize kann zur Herstellung von Langlöchern und Beschnitt verwendet werden.

(3) Multidirektionales kontinuierliches Stanzen: Das Verfahren zur Bearbeitung großer Löcher mit kleinen Formen.

(4) Nibbeln: Kontinuierliches Stanzen von Bögen mit kleinen runden Matrizen in kleinen Schritten.

(5) Einzelformung: Ein einmaliges, flaches Streckverfahren, das auf der Form basiert.

(6) Kontinuierliche Umformung: Umformverfahren die größer als die Matrizengröße sind, wie z. B. große Lamellen, Walzrippen und Walzstufen.

(7) Array-Formung: Bearbeitung mehrerer gleicher oder unterschiedlicher Werkstücke auf einer großen Platte.

Beide Laserschneiden und CNC-Stanzen sind wesentliche Bearbeitungsverfahren in der Produktion und Verarbeitung.

Um die effizienteste und kostengünstigste Methode zu wählen, ist es wichtig, die einzigartigen Merkmale jeder Methode zu kennen.

Nach meiner Erfahrung weisen die beiden Methoden die folgenden Merkmale und Unterschiede auf:

Das CNC-Stanzen schneidet hauptsächlich gerade Linien, quadratische Löcher, runde Löcher und Langlöcher mit einem einfachen und festen Muster.

Sie wird hauptsächlich für die Verarbeitung von Kohlenstoffstahlplatten und Aluminiumplatten mit einer Dicke von weniger als 6 mm.

CNC-Stanzen wird für Edelstahlplatten mit einer Dicke von mehr als 2 mm nicht empfohlen, da das Material eine hohe Viskosität und Härte aufweist, was zu häufigen Materialsprüngen und zum Verkleben der Werkzeuge sowie zu einem hohen Werkzeugverbrauch führt.

Insgesamt hat das CNC-Stanzen eine hohe Verarbeitungsgeschwindigkeit mit festen Formen. Wenn eine neue Form erforderlich ist, beträgt der Entwicklungszyklus mindestens drei Wochen und die Kosten sind hoch.

Der Grad der Flexibilität ist gering, Entgraten an der Verbindungsstelle ist eine Herausforderung, und die Messerspur ist spürbar.

Bei Teilen mit einer Länge von weniger als 500 mm beträgt die Bearbeitungsgenauigkeit etwa +/- 0,10 mm.

Das Laserschneiden ist flexibler, hat eine höhere Schnittgeschwindigkeit und eine höhere Produktionseffizienz.

Der Produktionszyklus ist kürzer, es gibt keine Verformung während der Verarbeitung und es ist keine Form erforderlich.

Jede Form kann in einem Arbeitsgang präzise geformt werden. Bei Teilen mit einer Länge von weniger als 500 mm beträgt die Bearbeitungsgenauigkeit etwa +/ - 0,05 mm.

Die Kosten für einfaches grafisches Laserschneiden sind jedoch höher als beim Stanzen. Die Schlacke um die Schnittlinie beeinträchtigt die Oberflächenqualität.

Dreidimensionale Sonderformen, wie z. B. Rollrippen, Ausbrechlöcher und Lamellen, lassen sich nicht mit einer Laserschneidmaschine.

In der tatsächlichen Produktion ist es notwendig, die geeignete Bearbeitungsmethode auf der Grundlage der Teilezeichnung zu wählen, um die besten Ergebnisse zu erzielen.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.