Avez-vous déjà été confronté à des déformations inattendues lors d'un découpage par électroérosion à fil ? Cet article examine les causes et les solutions de ces déformations. Apprenez à contrôler les contraintes internes, à optimiser les trajectoires de coupe et à mettre en œuvre des techniques de réduction des contraintes pour obtenir des résultats d'usinage précis et exacts. Découvrez des conseils pratiques pour améliorer votre processus d'électroérosion à fil, en garantissant l'intégrité structurelle de vos pièces et en améliorant l'efficacité globale.

Si l'on fend un bâton de bambou par le milieu, les deux moitiés se déforment, la plus grande moins et la plus petite plus fortement. Ce phénomène se produit parce que le matériau est intrinsèquement soumis à des contraintes et que le fait de le fendre perturbe l'équilibre initial de ces contraintes, ce qui entraîne une déformation pour rétablir l'équilibre.

De même, la déformation de la pièce par électroérosion à fil suit ce principe, le processus de coupe perturbant l'équilibre original des contraintes à l'intérieur de la pièce.

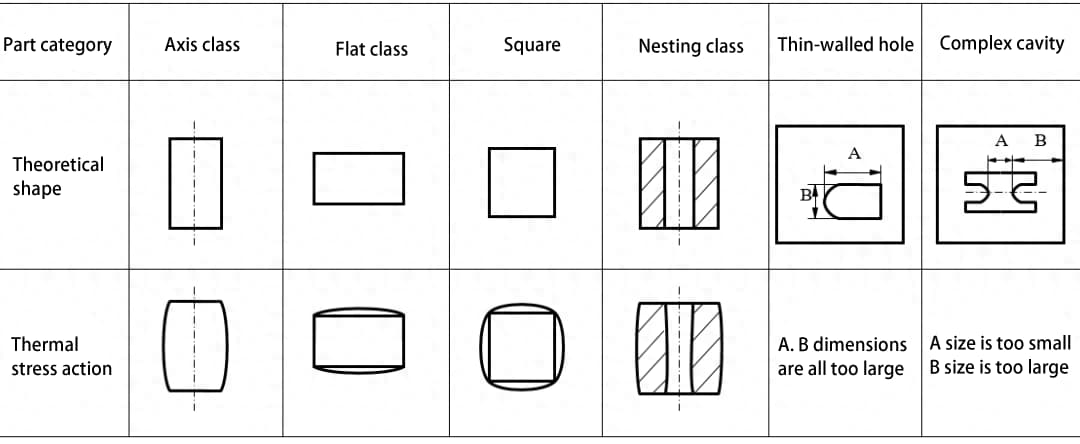

L'ampleur de la déformation lors de l'électroérosion à fil est liée à la structure de la pièce. Les cavités et les protubérances étroites et longues sont susceptibles de se déformer, le degré de déformation dépendant de la complexité de la forme, du rapport d'aspect et d'autres facteurs ; les pièces à parois plus minces sont plus susceptibles de se déformer.

Si la déformation est minime et respecte les exigences de précision du processus d'usinage, elle peut être presque négligeable.

Toutefois, si la déformation dépasse la précision d'usinage requise, elle entraînera des déviations notables des dimensions, ce qui affectera la forme de la pièce usinée.

La déformation peut résulter de divers facteurs, notamment les propriétés des matériaux, le traitement thermique, la conception de la structure, la planification du processus et le choix du serrage de la pièce et de la trajectoire de coupe pendant l'électroérosion à fil.

Certaines mesures permettent de contrôler et de prévenir la déformation dans l'électroérosion à fil.

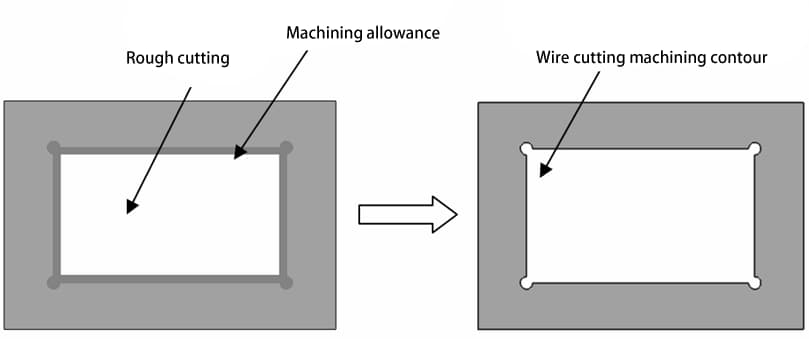

1) Usinage grossier ou coupe de détente avant la coupe finale.

La découpe d'une grande surface sur un matériau peut perturber l'équilibre des contraintes internes et provoquer une déformation importante. En éliminant la majeure partie de la matière excédentaire par un usinage grossier ou en exécutant des trajectoires de coupe sans contrainte, il est possible d'éliminer la majeure partie de la contrainte interne.

Pour les moules à grande cavité en électroérosion, il peut être utile d'effectuer deux coupes principales. Augmentez le décalage de 0,1~0,2 mm pour la première coupe principale afin de permettre la réduction des contraintes, puis utilisez le décalage standard pour la deuxième coupe principale, comme le montrent les illustrations.

Pour les formes longues et étroites, l'exécution d'une coupe de détente à l'intérieur de la forme avant l'usinage du profil extérieur peut réduire considérablement la déformation.

2) Perçage des trous d'enfilage du fil

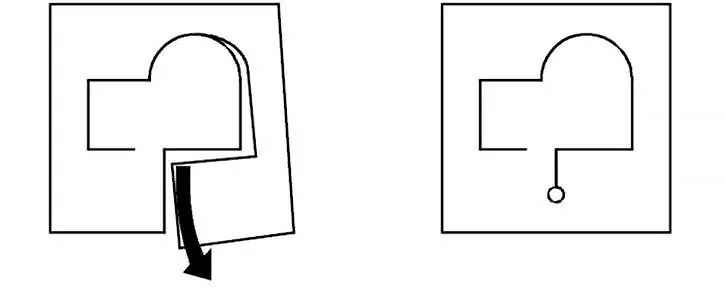

Lors de la découpe de protubérances, le fait de commencer la découpe directement à partir de l'extérieur du matériau, comme le montre la figure (a), peut entraîner une déformation due à un déséquilibre des contraintes du matériau, ce qui se traduit par des déformations d'ouverture ou de fermeture.

Le perçage de trous de filetage pour l'usinage de contours fermés, comme le montre la figure (b), peut réduire de manière significative la déformation causée par l'électroérosion à fil.

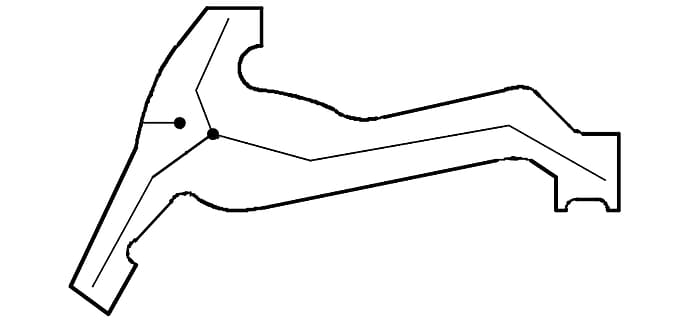

3) Optimisation de la trajectoire de coupe

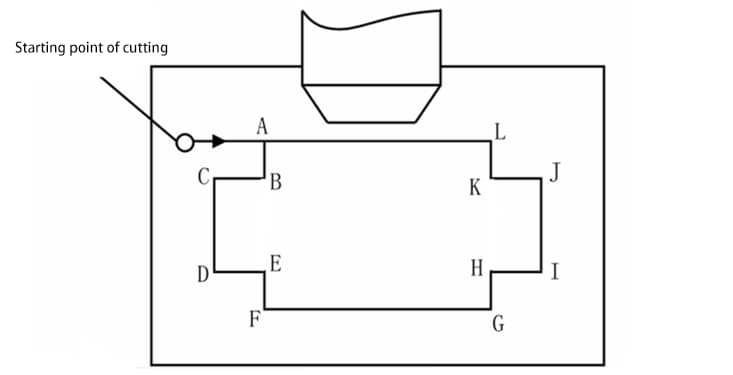

En général, il est préférable de commencer la coupe près de l'extrémité de serrage et de placer le segment séparant la pièce de sa partie de serrage à la fin de la trajectoire d'usinage, en plaçant les points de pause près de l'extrémité de serrage de la pièce.

Des trajectoires d'usinage déraisonnables peuvent également entraîner des déformations dans le cas de l'électroérosion à fil.

Une trajectoire d'usinage plus rationnelle est : A→B→C→D......→A. Si le chemin est disposé dans le sens des aiguilles d'une montre : A→L→K→J......→A, le fait de couper la pièce de la partie de serrage au début pourrait affecter directement la précision de la protubérance en raison du manque de fiabilité du serrage.

4) Coupes multiples

Pour les pièces encore susceptibles de se déformer après avoir pris certaines mesures, l'abandon de l'habitude traditionnelle de découper en une seule fois et l'utilisation de découpes multiples peuvent répondre aux exigences de précision.

Les coupes multiples dans l'électroérosion à fil, qui visent principalement à obtenir une meilleure rugosité de surface, réduisent également de manière significative la déformation résultant des contraintes internes dans les pièces moulées.

5) Optimisation du processus d'usinage des plaques de moules à cavités multiples

Lors de l'électroérosion à fil, l'interaction entre les contraintes internes d'origine et les contraintes thermiques générées par le processus de coupe peut provoquer des déformations imprévisibles et irrégulières, entraînant un enlèvement de matière inégal lors des coupes suivantes et affectant la qualité et la précision de l'usinage.

Pour remédier à ce problème, les moules de haute précision peuvent être découpés en plusieurs étapes. La première découpe permet d'éliminer tous les déchets des cavités.

Après avoir éliminé les déchets, la fonction de repositionnement automatique de la machine est utilisée pour terminer les cavités de manière séquentielle : coupe principale pour la cavité a, élimination des déchets→coupe principale pour la cavité b, élimination des déchets→coupe principale pour la cavité c, élimination des déchets→......→coupe principale pour la cavité n, élimination des déchets→coupe de finition pour la cavité a→coupe de finition pour la cavité b→......→coupe de finition pour la cavité n, complétant ainsi le processus.

Cette méthode de découpe donne à chaque cavité suffisamment de temps pour relâcher les contraintes internes, minimisant ainsi l'influence mutuelle et les légères déformations causées par les différents ordres d'usinage, et garantissant la précision des dimensions du moule.

Toutefois, cette méthode implique de multiples opérations de filetage et demande beaucoup de travail, ce qui la rend plus adaptée aux machines d'électroérosion à fil lentes équipées de mécanismes de filetage automatique. Après le découpage, des mesures confirment que les dimensions répondent aux exigences de haute précision.

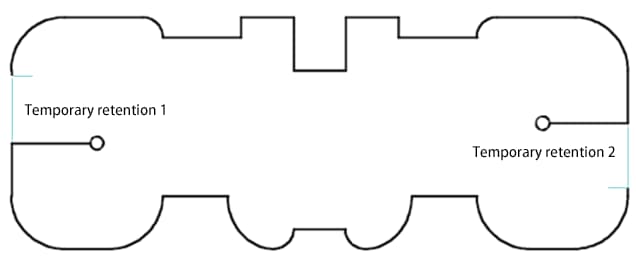

6) Fixer plusieurs segments d'allocation

Pour les pièces de grande taille et de forme complexe, il est conseillé de définir deux ou plusieurs segments de surépaisseur avec plusieurs points de départ, comme le montrent les illustrations.

Lors de la programmation, la forme est divisée en plusieurs segments et connectée séquentiellement pour l'usinage. Le contour est usiné en premier, suivi des segments d'allocation.