Al partir una caña de bambú por la mitad, las dos mitades se doblan: la mitad mayor se dobla menos y la menor, más. Este fenómeno se debe a que el material está sometido a una tensión inherente y, al partirlo, se rompe el equilibrio original de esta tensión, lo que provoca una deformación para restablecer el equilibrio.

Del mismo modo, la deformación de la pieza por electroerosión por hilo sigue este principio, ya que el proceso de corte altera el equilibrio de tensiones original de la pieza.

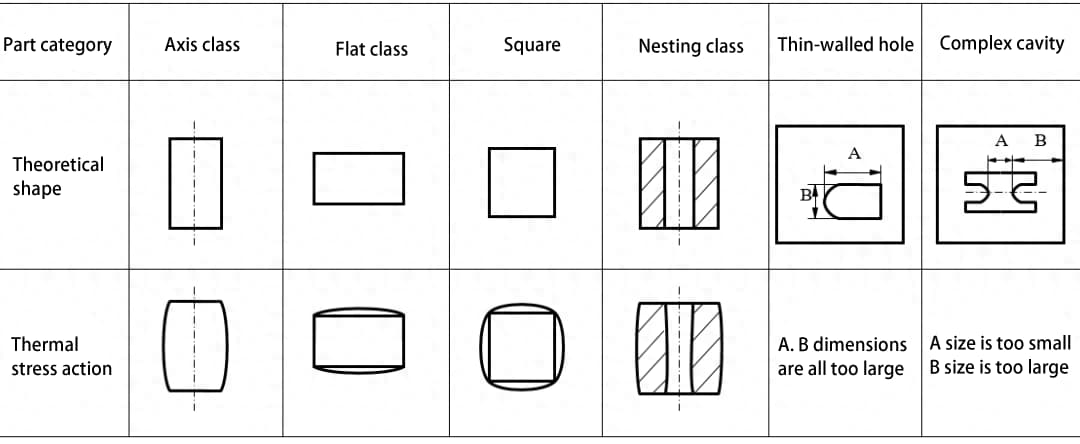

El grado de deformación en la electroerosión por hilo está relacionado con la estructura de la pieza. Las cavidades y protuberancias estrechas y largas son propensas a deformarse, y el grado de deformación depende de la complejidad de la forma, la relación de aspecto y otros factores; las piezas de trabajo con paredes más finas son más propensas a deformarse.

Si la deformación es mínima y está dentro de los requisitos de precisión del proceso de mecanizado, puede ser casi despreciable.

Sin embargo, si la deformación supera la precisión de mecanizado requerida, provocará desviaciones notables en las dimensiones, lo que afectará a la forma de la pieza mecanizada.

La deformación puede deberse a diversos factores, como las propiedades del material, el tratamiento térmico, el diseño estructural, la planificación del proceso y la elección de la sujeción de la pieza y la trayectoria de corte durante la electroerosión por hilo.

Ciertas medidas pueden controlar y prevenir la deformación en la electroerosión por hilo.

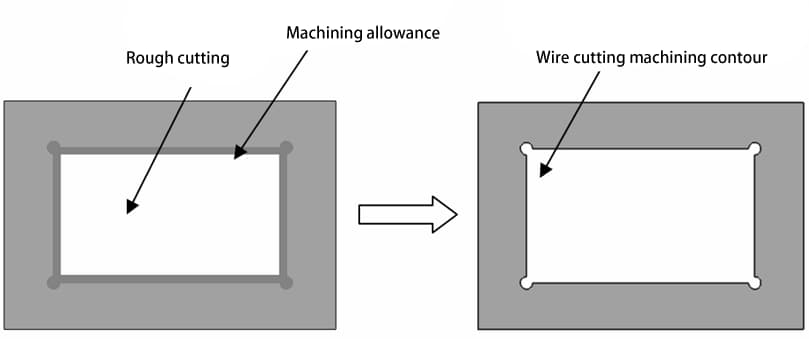

1) Desbaste o corte de alivio de tensiones antes del corte final.

El corte de grandes superficies en un material puede alterar el equilibrio de tensiones internas, provocando una deformación significativa. Eliminando la mayor parte del material sobrante mediante un mecanizado en bruto o ejecutando trayectorias de corte de alivio de tensiones, puede eliminarse la mayor parte de la tensión interna.

Para moldes con cavidades grandes en EDM, realizar dos cortes principales puede ser beneficioso. Aumente el desplazamiento en 0,1~0,2 mm para el primer corte principal a fin de permitir el alivio de tensiones y, a continuación, proceda con el desplazamiento estándar para el segundo corte principal, como se muestra en las ilustraciones.

En el caso de las formas largas y estrechas, realizar un corte de alivio de tensiones en el interior de la forma antes de mecanizar el perfil exterior puede reducir significativamente la deformación.

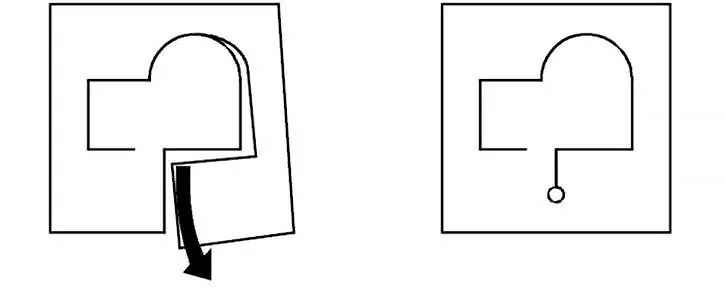

2) Perforación de orificios para enhebrar el alambre

Cuando se cortan protuberancias, iniciar el corte directamente desde el exterior del material, como se muestra en la figura (a), puede provocar deformaciones debidas a la tensión desequilibrada del material, dando lugar a deformaciones de apertura o de cierre.

La perforación de agujeros roscados de alambre para el mecanizado de contornos cerrados, como se muestra en la figura (b), puede reducir significativamente la deformación causada por la electroerosión por hilo.

3) Optimización de la trayectoria de corte

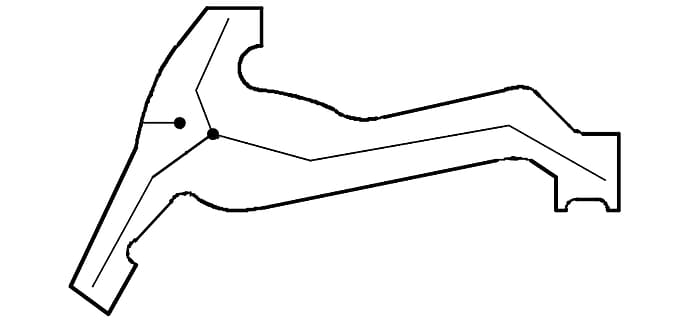

Generalmente, es mejor comenzar el corte cerca del extremo de sujeción y disponer el segmento que separa la pieza de su parte de sujeción al final de la trayectoria de mecanizado, colocando puntos de pausa cerca del extremo de sujeción de la pieza.

Las disposiciones poco razonables de las trayectorias de mecanizado también pueden provocar deformaciones en la electroerosión por hilo.

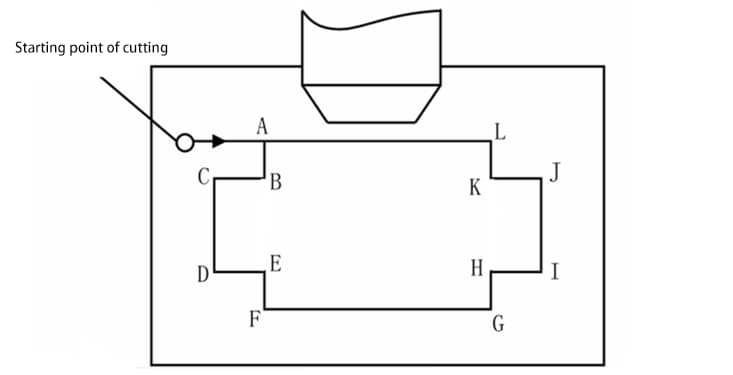

Una trayectoria de mecanizado más racional es: A→B→C→D......→A. Si la trayectoria se dispone en el sentido de las agujas del reloj: A→L→K→J......→A, cortar la pieza de la parte de sujeción al principio podría afectar directamente a la precisión de la protuberancia debido a una sujeción poco fiable.

4) Cortes múltiples

En el caso de las piezas que siguen siendo propensas a la deformación después de tomar ciertas medidas, cambiar el hábito tradicional de cortar a medida de una sola vez y utilizar en su lugar cortes múltiples puede satisfacer los requisitos de precisión.

Los cortes múltiples en la electroerosión por hilo, cuyo objetivo principal es lograr una mejor rugosidad superficial, también reducen significativamente la deformación resultante de las tensiones internas en las piezas moldeadas.

5) Optimización del proceso de mecanizado de placas de molde con múltiples cavidades

Durante la electroerosión por hilo, la interacción de las tensiones internas originales y las tensiones térmicas generadas por el proceso de corte puede provocar deformaciones imprevisibles e irregulares, lo que da lugar a una eliminación desigual del material en los cortes posteriores y afecta a la calidad y precisión del mecanizado.

Para solucionarlo, en el caso de los moldes de alta precisión, todas las cavidades pueden cortarse en varias etapas. El primer corte elimina todo el material sobrante de las cavidades.

Después de eliminar los residuos, la función de reposicionamiento automático de la máquina se utiliza para terminar secuencialmente las cavidades: corte principal para la cavidad a, eliminar residuos→corte principal para la cavidad b, eliminar residuos→corte principal para la cavidad c, eliminar residuos→......→corte principal para la cavidad n, eliminar residuos→corte de acabado para la cavidad a→corte de acabado para la cavidad b→......→corte de acabado para la cavidad n, completando el proceso.

Este método de corte permite que cada cavidad tenga tiempo suficiente para liberar las tensiones internas, minimizando la influencia mutua y las ligeras deformaciones causadas por los distintos órdenes de mecanizado, y garantizando la precisión de las dimensiones del molde.

Sin embargo, este método implica múltiples operaciones de roscado y requiere mucha mano de obra, por lo que es más adecuado para máquinas de electroerosión por hilo lentas equipadas con mecanismos de roscado automático. Tras el corte, las mediciones confirman que las dimensiones cumplen los requisitos de alta precisión.

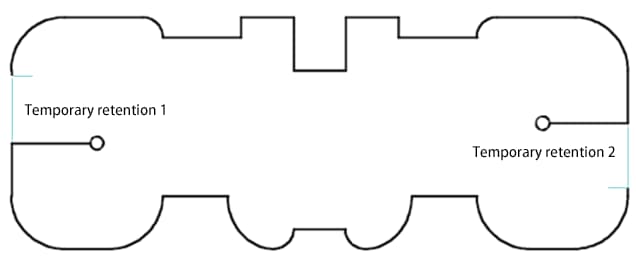

6) Establecer varios segmentos de derechos

En el caso de piezas grandes y de formas complejas, es aconsejable ajustar dos o más segmentos de sobremedida con varios puntos de inicio, como se muestra en las ilustraciones.

Durante la programación, la forma se divide en varios segmentos y se conectan secuencialmente para su mecanizado. Primero se mecaniza el contorno y, a continuación, los segmentos permitidos.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.