Alguma vez se deparou com deformações inesperadas durante o corte por electroerosão a fio? Este artigo analisa as causas e soluções para essas deformações. Saiba como controlar as tensões internas, otimizar os percursos de corte e implementar técnicas de alívio de tensões para obter resultados de maquinagem precisos e exactos. Descubra dicas práticas para melhorar o seu processo de EDM de fio, garantindo a integridade estrutural das suas peças e melhorando a eficiência global.

A divisão de uma vara de bambu ao meio faz com que ambas as metades se dobrem - a metade maior menos e a metade menor mais significativamente. Este fenómeno ocorre porque o material possui inerentemente tensão, e a sua divisão perturba o equilíbrio original dessa tensão, levando à deformação como forma de restabelecer o equilíbrio.

Do mesmo modo, a deformação da peça de trabalho por EDM (Electrical Discharge Machining) segue este princípio, em que o processo de corte perturba o equilíbrio original de tensões na peça de trabalho.

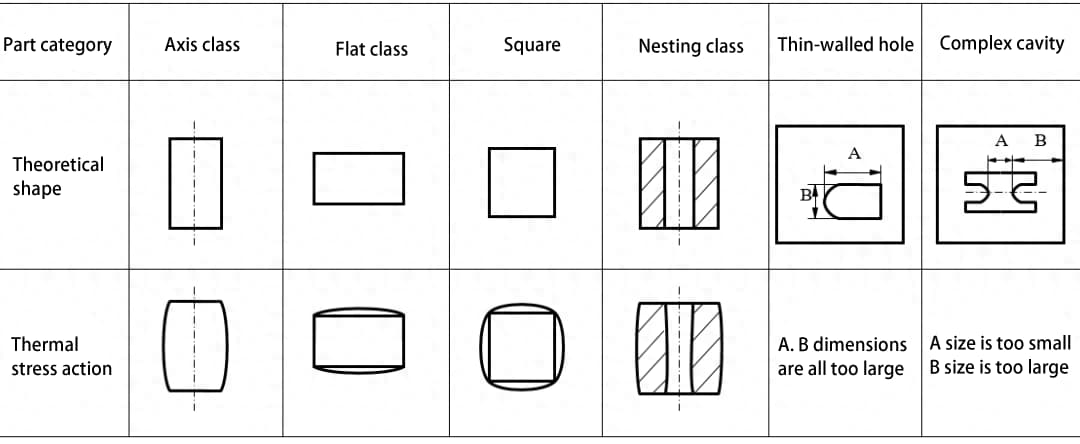

A extensão da deformação na electroerosão a fio está relacionada com a estrutura da peça. As cavidades e saliências estreitas e longas são propensas à deformação, dependendo o grau de deformação da complexidade da forma, da relação de aspeto e de outros factores; as peças com paredes mais finas são mais susceptíveis de se deformarem.

Se a deformação for mínima e estiver dentro dos requisitos de precisão do processo de maquinagem, pode ser quase negligenciável.

No entanto, se a deformação exceder a precisão de maquinação necessária, causará desvios visíveis nas dimensões, afectando a forma da peça maquinada.

A deformação pode resultar de vários factores, incluindo as propriedades do material, o tratamento térmico, a conceção estrutural, o planeamento do processo e a escolha da fixação da peça e do percurso de corte durante a EDM de fio.

Algumas medidas podem controlar e prevenir a deformação na electroerosão a fio.

1) Maquinação em bruto ou corte de alívio de tensões antes do corte final.

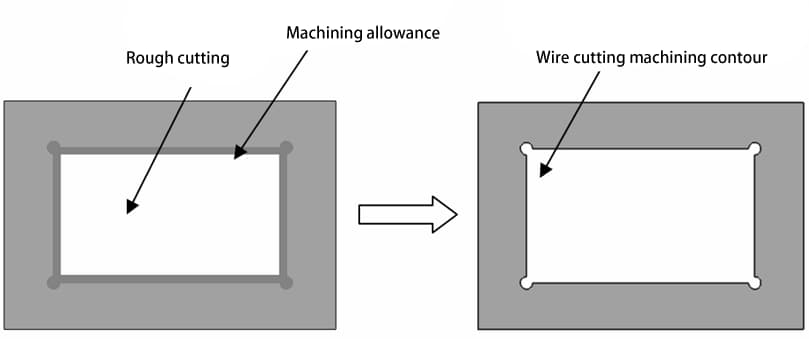

O corte de grandes áreas num material pode perturbar o equilíbrio das tensões internas, causando deformações significativas. Ao remover a maior parte do material em excesso através de maquinação em bruto ou executando percursos de corte de alívio de tensões, a maior parte das tensões internas pode ser eliminada.

Para moldes de cavidades grandes em EDM, a realização de dois cortes principais pode ser benéfica. Aumente o desvio em 0,1~0,2 mm para o primeiro corte principal para permitir o alívio de tensões e, em seguida, prossiga com o desvio padrão para o segundo corte principal, conforme indicado nas ilustrações.

Para formas longas e estreitas, efetuar o corte de alívio de tensões no interior da forma antes de maquinar o perfil externo pode reduzir significativamente a deformação.

2) Perfuração de orifícios para enfiar o fio

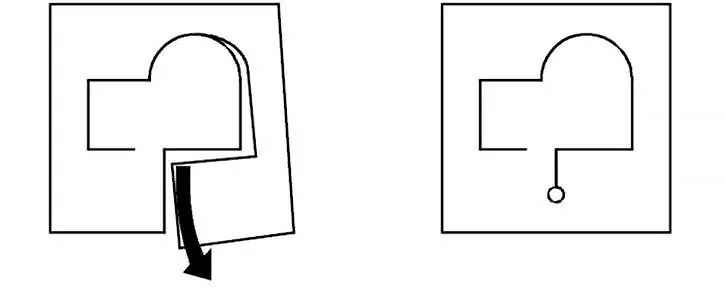

Ao cortar saliências, iniciar o corte diretamente a partir do exterior do material, como mostra a figura (a), pode levar a deformações devido a tensões desequilibradas do material, resultando em deformações de abertura ou de fecho.

A perfuração de orifícios com fio para maquinagem de contorno fechado, como se mostra na figura (b), pode reduzir significativamente a deformação causada pela electroerosão com fio.

3) Otimizar o percurso de corte

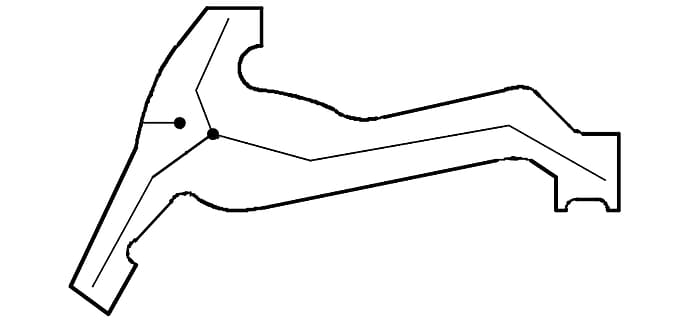

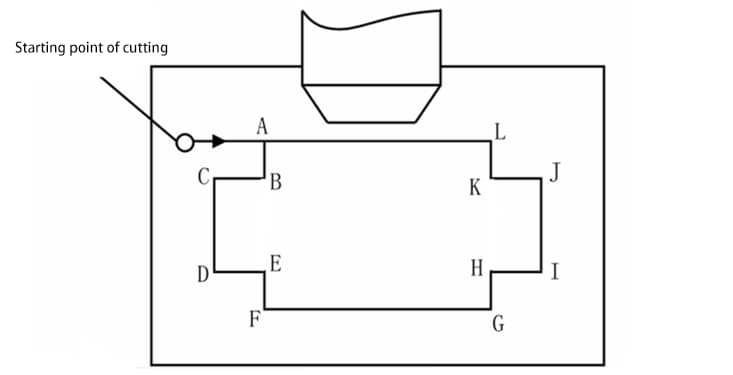

Geralmente, é melhor começar o corte perto da extremidade de fixação e dispor o segmento que separa a peça de trabalho da sua peça de fixação no final do percurso de maquinagem, colocando pontos de pausa perto da extremidade de fixação da peça de trabalho.

As disposições não razoáveis do percurso de maquinagem também podem provocar deformações na electroerosão por fio.

Um caminho de maquinação mais racional é: A→B→C→D......→A. Se o caminho estiver disposto no sentido dos ponteiros do relógio: A→L→K→J......→A, cortar a peça de trabalho da peça de fixação no início pode afetar diretamente a precisão da saliência devido a uma fixação não fiável.

4) Cortes múltiplos

No caso de peças de trabalho ainda propensas a deformação após a adoção de determinadas medidas, a alteração do hábito tradicional de cortar à medida de uma só vez e a utilização de cortes múltiplos pode satisfazer os requisitos de precisão.

Os cortes múltiplos na EDM de fio, cujo objetivo principal é obter uma melhor rugosidade da superfície, também reduzem significativamente a deformação resultante de tensões internas nas peças do molde.

5) Otimização do processo de maquinagem de placas de molde multi-cavidades

Durante a electroerosão por fio, a interação entre as tensões internas originais e as tensões térmicas geradas pelo processo de corte pode causar deformações imprevisíveis e irregulares, conduzindo a uma remoção desigual de material nos cortes subsequentes e afectando a qualidade e a precisão da maquinagem.

Para resolver este problema, nos moldes de alta precisão, todas as cavidades podem ser cortadas em várias fases. O primeiro corte remove todo o material residual das cavidades.

Após a remoção dos resíduos, a função de reposicionamento automático da máquina é utilizada para terminar sequencialmente as cavidades: corte principal para a cavidade a, remoção dos resíduos→corte principal para a cavidade b, remoção dos resíduos→corte principal para a cavidade c, remoção dos resíduos→......→corte principal para a cavidade n, remoção dos resíduos→corte de acabamento para a cavidade a→corte de acabamento para a cavidade b→......→corte de acabamento para a cavidade n, completando o processo.

Este método de corte permite que cada cavidade tenha tempo suficiente para libertar as tensões internas, minimizando a influência mútua e as ligeiras deformações causadas por diferentes ordens de maquinação e garantindo a precisão das dimensões do molde.

No entanto, este método envolve múltiplas operações de enfiamento e é trabalhoso, tornando-o mais adequado para máquinas EDM de fio lento equipadas com mecanismos de enfiamento automático. Após o corte, as medições confirmam que as dimensões cumprem os requisitos de elevada precisão.

6) Definir vários segmentos de subsídio

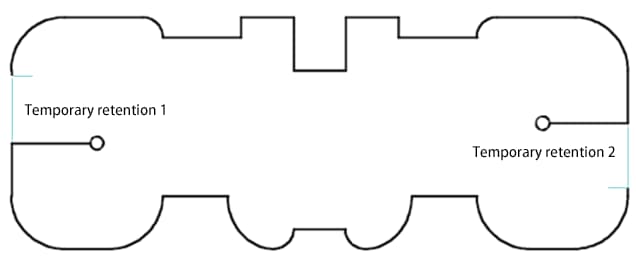

No caso de peças de trabalho grandes e de forma complexa, é aconselhável colocar dois ou mais segmentos de medida com vários pontos de partida, como mostram as figuras.

Durante a programação, a forma é dividida em vários segmentos e ligada sequencialmente para maquinação. O contorno é maquinado em primeiro lugar, seguido dos segmentos de abatimento.