Vi siete mai chiesti perché le strutture saldate a volte falliscono nonostante il loro aspetto robusto? Questo articolo si addentra nelle sfide nascoste della saldatura, esplorando come un riscaldamento e un raffreddamento non uniformi possano portare a sollecitazioni, distorsioni e persino a cedimenti strutturali. Alla fine, capirete quali sono i fattori chiave che influenzano la qualità della saldatura e come mitigare questi problemi.

Le strutture saldate, pur essendo ampiamente utilizzate nell'industria, presentano spesso sfide intrinseche associate principalmente ai giunti saldati. Queste sfide possono essere classificate in diverse aree chiave:

1. Sollecitazioni residue e distorsione:

Il processo di saldatura induce un riscaldamento localizzato e intenso seguito da un rapido raffreddamento, con conseguente espansione e contrazione termica non uniforme. Questo ciclo termico porta a tensioni residue e distorsioni nella struttura saldata. Questi problemi non solo compromettono l'accuratezza dimensionale e la qualità estetica, ma complicano anche le operazioni post-saldatura. Nei casi più gravi, l'integrità strutturale complessiva e la capacità di carico possono essere significativamente compromesse.

2. Cambiamenti microstrutturali:

I giunti saldati subiscono tre fasi distinte durante la formazione: fusione, solidificazione e sviluppo della zona termicamente alterata (ZTA). Ogni fase altera la microstruttura del materiale, modificandone potenzialmente le proprietà meccaniche, la resistenza alla corrosione e il comportamento a fatica. La ZTA, in particolare, può presentare caratteristiche nettamente diverse dal metallo base e dal metallo saldato.

3. Alterazioni materiali della proprietà:

La saldatura può alterare in modo significativo le proprietà del materiale di base. Questi cambiamenti possono includere modifiche alla resistenza, alla duttilità, alla tenacità e alla durezza. In alcune leghe si può verificare un indurimento per precipitazione o una crescita dei grani, mentre in altre si può osservare un rammollimento dovuto a un eccessivo invecchiamento. La comprensione e la mitigazione di questi cambiamenti metallurgici è fondamentale per mantenere le proprietà desiderate del materiale nella struttura saldata.

4. Concentrazione delle sollecitazioni e modalità di guasto:

Le sollecitazioni di saldatura, in particolare quelle residue, contribuiscono in modo significativo a vari meccanismi di rottura:

5. Imprecisioni dimensionali:

La distorsione di saldatura si manifesta con cambiamenti nella forma e nelle dimensioni della struttura saldata. Questo può portare a:

Queste distorsioni possono avere un impatto significativo sulla qualità della produzione, sulle prestazioni funzionali e sulla durata della struttura saldata. Per ridurre al minimo questi effetti negativi sono spesso necessarie strategie di mitigazione, come una corretta progettazione del giunto, un apporto termico controllato, una sequenza di saldature e trattamenti post-saldatura.

1. Distorsione

Per distorsione in saldatura si intende l'alterazione involontaria della forma e delle dimensioni di un pezzo, derivante dai cicli di riscaldamento e raffreddamento non uniformi propri del processo di saldatura. Questo fenomeno si verifica a causa dell'espansione e della contrazione termica localizzata del materiale, nonché delle trasformazioni di fase nella zona termicamente interessata (ZTA).

2. Lo stress

La sollecitazione è definita come la forza interna per unità di superficie che agisce all'interno di un materiale in risposta a carichi esterni o ad altri fattori come i gradienti termici. In saldatura, le sollecitazioni si manifestano come:

3. Sollecitazioni di saldatura e distorsione di saldatura

Le sollecitazioni di saldatura si riferiscono al complesso sistema di sollecitazioni interne che si sviluppano all'interno di una saldatura durante e dopo il processo di saldatura. Queste sollecitazioni derivano da:

La distorsione di saldatura è la variazione misurabile della geometria e delle dimensioni di una saldatura causata dagli effetti cumulativi delle sollecitazioni di saldatura. I tipi più comuni di distorsione di saldatura includono:

La comprensione dell'interrelazione tra sollecitazioni e distorsioni di saldatura è fondamentale per l'implementazione di strategie di mitigazione efficaci nella progettazione della saldatura e nei processi di fabbricazione.

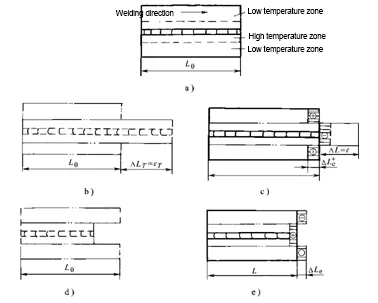

1. Riscaldamento non uniforme delle saldature

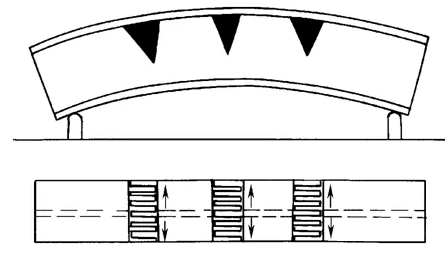

(1) Sollecitazioni e distorsioni causate dal riscaldamento centrale di un nastro lungo (simile a quello della superficie)

Sollecitazioni e distorsioni del centro del nastro d'acciaio durante il riscaldamento e il raffreddamento

(2) Sollecitazioni e distorsioni causate dal riscaldamento su un lato della striscia lunga (equivalente alla superficie del bordo della piastra)

Sollecitazioni e distorsioni durante il riscaldamento e il raffreddamento su un lato di lamiera d'acciaio bordo

2. Restringimento del metallo saldato

3. Modifica della struttura metallica

4. Rigidità e vincolo della saldatura

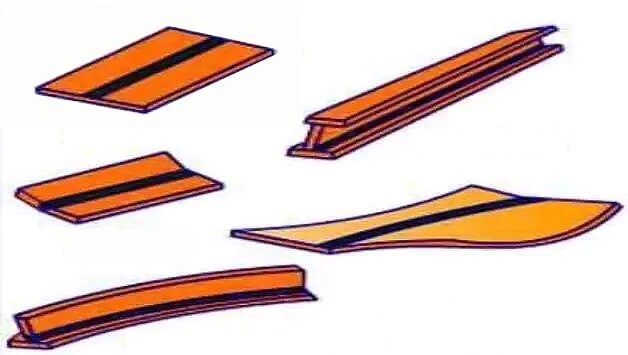

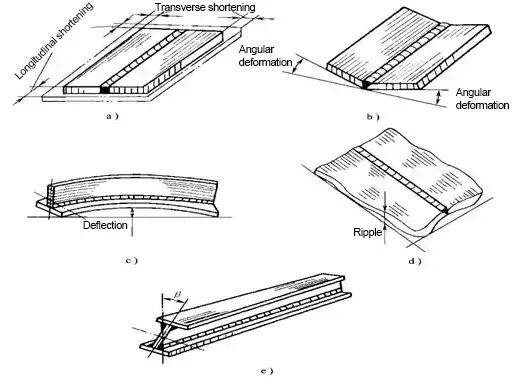

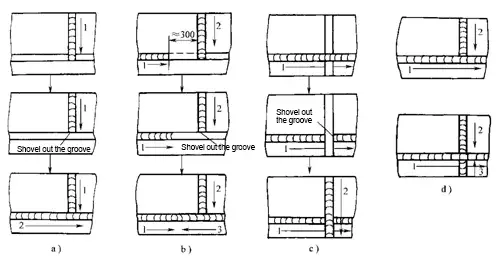

La distorsione di saldatura può essere suddivisa in cinque forme fondamentali: distorsione da ritiro, distorsione angolare, distorsione da flessione, distorsione a onda e distorsione da deformazione.

Forme di base della distorsione di saldatura

1). Restringimento distorsione

Il fenomeno per cui le dimensioni della saldatura sono più corte di quelle precedenti alla saldatura è chiamato distorsione da ritiro.

Distorsione da ritiro longitudinale e trasversale

(1) Distorsione da ritiro longitudinale

(2) Distorsione da ritiro trasversale

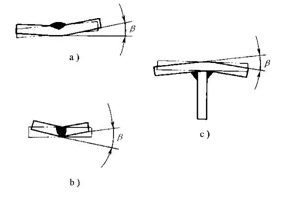

2). Angolare distorsione

La causa principale della distorsione angolare è la distribuzione non uniforme del ritiro trasversale lungo lo spessore della piastra.

Distorsione angolare di diverse articolazioni

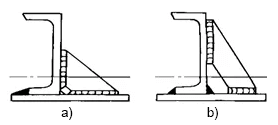

Distorsione angolare del giunto a T

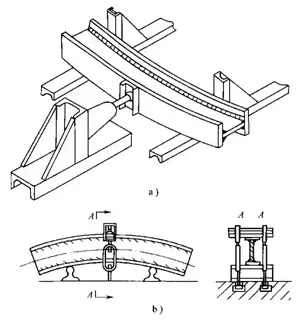

3). Piegatura distorsione

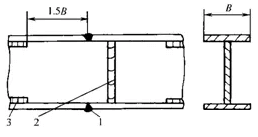

La distorsione da flessione è causata dalla non coincidenza o asimmetria tra l'asse centrale della saldatura e l'asse neutro della sezione strutturale, nonché dalla distribuzione non uniforme del ritiro della saldatura lungo la larghezza del manufatto.

(1) Distorsione da flessione causata dal ritiro longitudinale

Distorsione di flessione causata dal ritiro longitudinale della saldatura

(2) Distorsione da flessione causata dal ritiro trasversale

Distorsione da flessione causata dal ritiro trasversale della saldatura

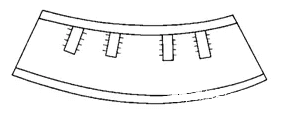

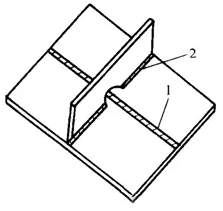

4). Distorsione dell'onda

La distorsione d'onda si verifica spesso nel processo di saldatura di lamiere sottili con uno spessore inferiore a 6 mm, chiamata anche distorsione di instabilità.

Distorsione d'onda causata dalla distorsione del filetto di saldatura

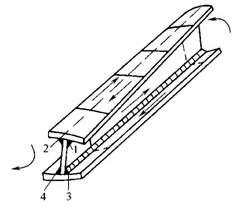

5). Distorsione

La causa principale della distorsione è la distribuzione non uniforme della distorsione del filetto di saldatura lungo la lunghezza della saldatura.

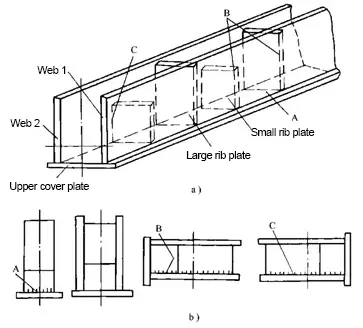

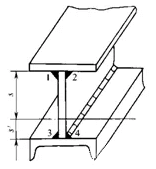

Distorsione di Trave a I

1). Misure di progettazione

(1) Selezionare una forma e una dimensione ragionevole della saldatura.

1) Selezionare la dimensione di saldatura più piccola.

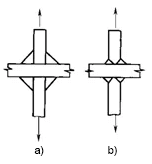

Giunto trasversale con la stessa capacità portante

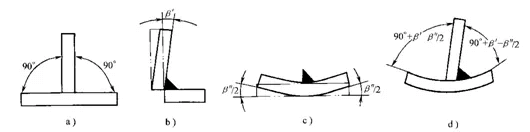

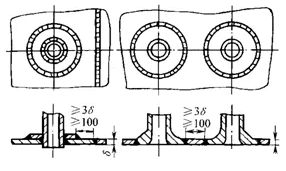

2) Selezionare una forma di scanalatura ragionevole.

Scanalatura del giunto a T

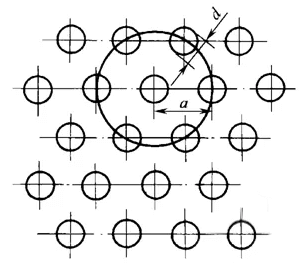

(2) Ridurre il numero di saldature

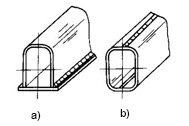

I profili e i pezzi stampati sono le opzioni preferite, quando possibile. Per le strutture con molte e dense saldature, si possono utilizzare strutture con giunti di saldatura fusi per ridurre il numero di saldature. Inoltre, l'aumento dello spessore della piastra di parete per ridurre il numero di nervature o l'uso di strutture profilate al posto delle strutture a nervature può aiutare a prevenire la distorsione delle strutture a piastra sottile.

(3) Disposizione ragionevole della posizione di saldatura

Travi, colonne e altri componenti saldati presentano spesso distorsioni da flessione dovute alla configurazione eccentrica della saldatura.

Disposizione delle saldature della struttura scatolare

Disporre in modo ragionevole la posizione di saldatura per evitare distorsioni.

2). Misure di processo

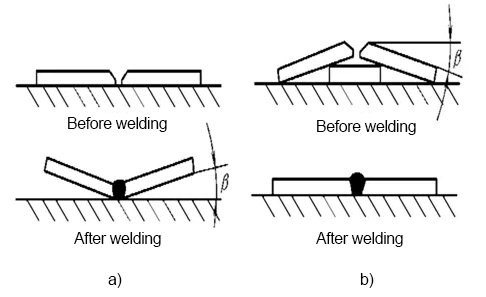

(1) Metodo dell'accantonamento

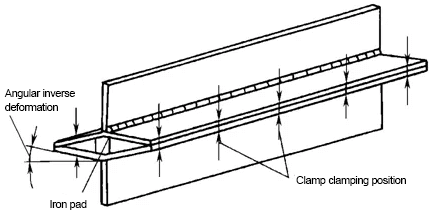

(2) Metodo della distorsione inversa

Metodo di distorsione inversa per lastre piane saldatura di testa

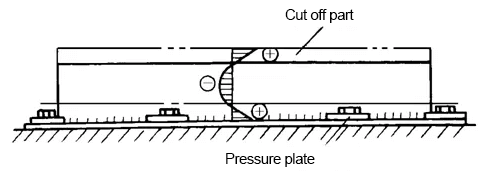

(3) Metodo di fissaggio rigido

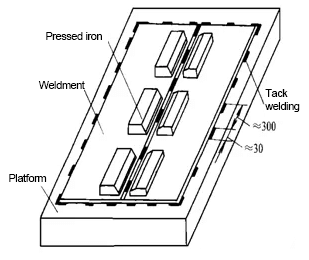

1) Fissare il saldato sulla piattaforma rigida.

Fissazione rigida durante la giunzione di piastre sottili

2) La saldatura viene combinata in una struttura più rigida o simmetrica.

Fissaggio rigido e antidistorsione della trave a T

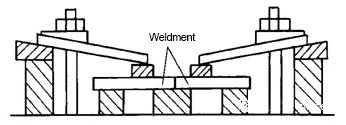

3) Il dispositivo di saldatura viene utilizzato per aumentare la rigidità e il contenimento della struttura.

Fissaggio rigido durante la giunzione di testa

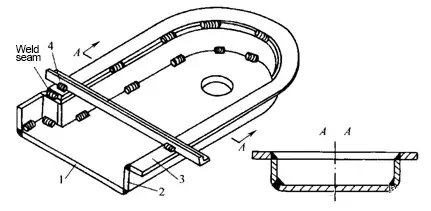

4) Utilizzare supporti temporanei per aumentare il contenimento della struttura.

Supporto temporaneo durante la saldatura a schermo

(4) Selezionare una sequenza di assemblaggio e saldatura ragionevole.

La sequenza di saldatura dell'assemblaggio ha una grande influenza sulla distorsione della struttura saldata.

(1) Se le condizioni lo consentono, le strutture saldate grandi e complesse devono essere suddivise in più parti con strutture semplici, saldate separatamente e poi assemblate nel loro insieme.

(2) La saldatura deve essere il più possibile vicina all'asse neutro della sezione strutturale.

Montaggio e saldatura della trave principale

3) Per le strutture con disposizione asimmetrica delle saldature, il lato con poche saldature deve essere saldato per primo durante la saldatura di assemblaggio.

Sequenza di saldatura dello stampo superiore della pressa

4) La struttura con una disposizione simmetrica delle saldature deve essere saldata simmetricamente da saldatori pari.

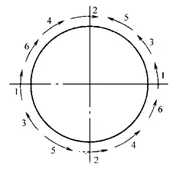

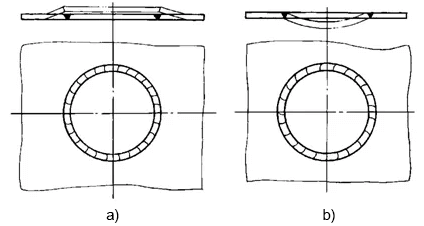

Sequenza di saldatura di testa del cilindro

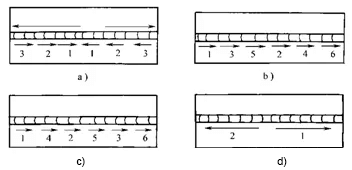

5) In caso di saldature lunghe (più di 1 m), per ridurre la distorsione da ritiro dopo la saldatura è possibile utilizzare la direzione e la sequenza indicate nella figura seguente.

(5) Selezionare ragionevolmente metodi di saldatura e i parametri del processo di saldatura

Saldatura di strutture a sezione asimmetrica

(6) Metodo del bilancio termico

Utilizzare il metodo di bilanciamento termico per evitare distorsioni di saldatura.

(7) Metodo di dissipazione del calore

1). Correzione manuale

2). Metodo di correzione meccanica

Correzione della distorsione di flessione della trave con il metodo della correzione meccanica

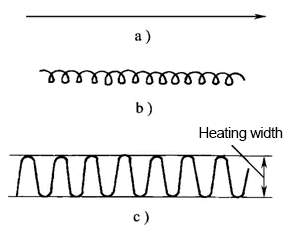

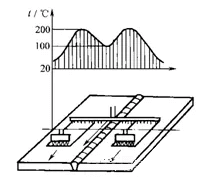

3). Metodo di correzione del riscaldamento della fiamma

Le modalità di riscaldamento della fiamma comprendono il riscaldamento puntuale, il riscaldamento lineare e il riscaldamento triangolare.

(1) Riscaldamento a punti

(2) Riscaldamento lineare

(3) Riscaldamento triangolare

Correzione a fiamma della distorsione di flessione di una trave a I

La correzione della distorsione di saldatura mediante riscaldamento a fiamma dipende dai seguenti tre fattori:

(1) Modalità di riscaldamento

(2) Posizione di riscaldamento

(3) Temperatura di riscaldamento e area della zona di riscaldamento

1). Secondo le cause dello stress

(1) Stress termico

Le sollecitazioni termiche derivano da una distribuzione non uniforme della temperatura durante il processo di saldatura. Poiché il metallo saldato e il materiale di base circostante si riscaldano e si raffreddano a velocità diverse, si verificano espansioni e contrazioni localizzate che portano allo sviluppo di tensioni.

(2) Sforzo di trasformazione

Le sollecitazioni di trasformazione, note anche come sollecitazioni di trasformazione di fase, derivano dalle variazioni di volume associate alle alterazioni microstrutturali del materiale durante i cicli di riscaldamento e raffreddamento. Questo fenomeno è particolarmente significativo negli acciai che subiscono trasformazioni martensitiche o bainitiche.

(3) Sollecitazione da deformazione plastica

Le sollecitazioni plastiche si sviluppano quando il materiale subisce uno snervamento localizzato a causa di gradienti termici e vincoli durante la saldatura. Questa deformazione plastica non uniforme contribuisce allo stato di tensione residua dopo il raffreddamento.

2). In base al tempo di esistenza dello stress

(1) Sollecitazione transitoria di saldatura

Le sollecitazioni transitorie di saldatura, dette anche sollecitazioni istantanee, si verificano durante il processo di saldatura stesso. Si tratta di uno stato di sollecitazione dinamico che si evolve rapidamente man mano che la sorgente di calore si sposta lungo il percorso di saldatura, causando continui cambiamenti nella distribuzione della temperatura e nelle proprietà del materiale.

(2) Tensioni residue di saldatura

Le sollecitazioni residue di saldatura sono le sollecitazioni statiche che rimangono nella struttura saldata dopo il completo raffreddamento a temperatura ambiente e la rimozione di tutti i carichi esterni. Queste sollecitazioni possono avere un impatto significativo sul comportamento meccanico e sulla durata dei componenti saldati.

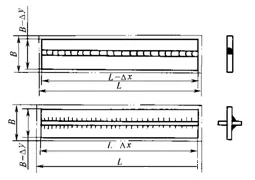

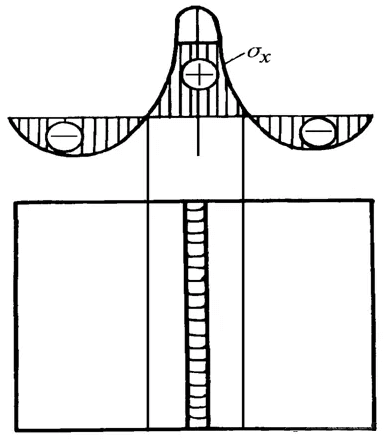

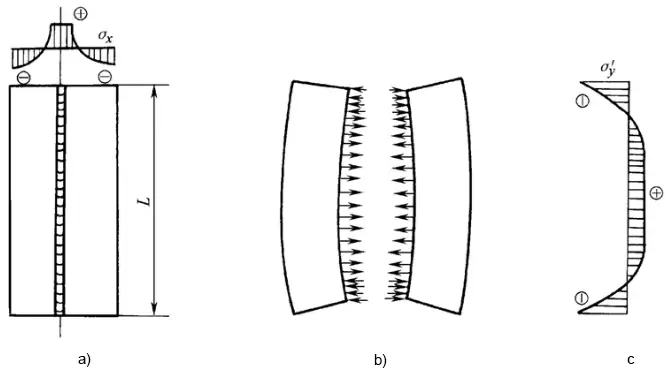

1). Distribuzione della distribuzione longitudinale sollecitazione residua σx

Distribuzione del giunto di testa sulla sezione trasversale della saldatura 0x

2). Distribuzione della tensione residua trasversale σy

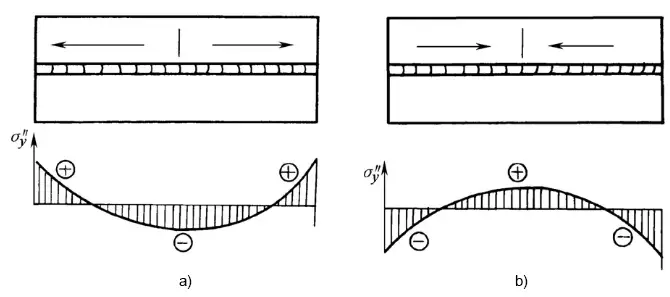

(1) La sollecitazione trasversale causata dal ritiro longitudinale della saldatura e della zona di distorsione plastica adiacente è σ'y

(2) Sollecitazione meccanica causata dal ritiro trasversale anno σ" y

Distribuzione di σ" Y durante la saldatura in diverse direzioni

1). Impatto sulla resistenza strutturale

2). Influenza sulla precisione dimensionale della lavorazione delle saldature

Stress interno rilascio e distorsione causati dalla lavorazione

3). Influenza sulla stabilità delle membrature a compressione

1). Misure di progettazione

1) Ridurre al minimo il numero e le dimensioni delle saldature sulla struttura.

2) Evitare un'eccessiva concentrazione di saldature e mantenere una distanza sufficiente tra le saldature.

Saldatura dell'ugello del serbatoio

3) Si adotta una forma di giunto con minore rigidità.

Misure per ridurre la rigidità delle articolazioni

2). Misure di processo

1) Adottare una sequenza e una direzione di saldatura di assemblaggio ragionevole.

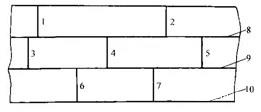

① Quando si effettua la saldatura su un piano, si deve garantire che il ritiro longitudinale e trasversale della saldatura possa essere relativamente libero.

Sequenza di assemblaggio e saldatura ragionevole delle saldature di giunzione

② La saldatura con il ritiro maggiore deve essere saldata per prima.

Sequenza di saldatura di una struttura a travi duplex con piastra di copertura

③ La saldatura con la maggiore sollecitazione durante il funzionamento deve essere saldata per prima.

Sequenza di saldatura di una trave a I di testa

④ Quando si salda una saldatura trasversale piana, è facile che si producano grandi tensioni di saldatura all'intersezione della saldatura.

Sequenza di saldatura delle saldature trasversali piane

⑤ La struttura in cui sono presenti saldature di testa e di saldature a filetto intersecare.

2) Metodo di preriscaldamento.

4) Ridurre il vincolo delle saldature.

Ridurre la rigidità locale e stress interno

Schema del metodo di riscaldamento a "zona di distensione".

1). Metodo di trattamento termico

(1) Trattamento termico integrale

(2) Trattamento termico locale

2). Metodo di allungamento meccanico

3). Metodo di stiramento per differenza di temperatura

Schema dell'eliminazione delle tensioni residue con il "metodo di trazione a differenza di temperatura".

4). Saldatura a martello

5). Metodo delle vibrazioni

1). Metodi meccanici

(1) Metodo di sezionamento

Il metodo di sezionamento consiste nel tagliare accuratamente il componente saldato in pezzi più piccoli, consentendo il rilascio e la misurazione delle tensioni residue. Questa tecnica distruttiva fornisce un profilo completo delle sollecitazioni sulla saldatura e sulla zona termicamente alterata (ZTA).

(2) Metodo di foratura

Questo metodo semi-distruttivo consiste nel praticare un piccolo foro nell'area saldata e nel misurare il rilassamento della deformazione risultante. È particolarmente efficace per la misurazione delle sollecitazioni residue vicino alla superficie e può fornire dati sulla distribuzione delle sollecitazioni a varie profondità.

2). Metodi fisici non distruttivi

(1) Metodi magnetici

Tecniche come l'analisi del rumore di Barkhausen (BNA) e la magnetostrizione sfruttano la relazione tra le proprietà magnetiche di un materiale e il suo stato di stress. Questi metodi sono particolarmente adatti ai materiali ferromagnetici e possono fornire misure rapide e in loco.

(2) Diffrazione dei raggi X (XRD)

La XRD utilizza il principio della legge di Bragg per misurare le deformazioni reticolari causate dalle sollecitazioni residue. Questo metodo altamente accurato non è distruttivo e può misurare le sollecitazioni superficiali con un'eccellente risoluzione spaziale, rendendolo ideale per geometrie complesse e saldature a più passaggi.

(3) Metodi a ultrasuoni

Queste tecniche sfruttano l'effetto acustoelastico, in cui la velocità delle onde ultrasoniche cambia con lo stato di sollecitazione del materiale. La diffrazione del tempo di volo (TOFD) e le onde longitudinali rifratte in modo critico (LCR) sono comunemente utilizzate per la misurazione delle sollecitazioni residue attraverso lo spessore in componenti saldati di grande spessore.

(4) Diffrazione neutronica

Sebbene non sia stata menzionata nell'elenco originale, la diffrazione neutronica è un potente metodo non distruttivo per misurare le tensioni residue in profondità all'interno di componenti saldati spessi. Offre un'eccellente profondità di penetrazione ed è particolarmente utile per geometrie complesse e materiali multifase.

Il riscaldamento uniforme dell'intero pezzo prima della saldatura può ridurre significativamente le differenze termiche che causano la distorsione. Questo può essere ottenuto utilizzando forni o altri meccanismi di riscaldamento controllato; inoltre, per evitare la contrazione differenziale, è fondamentale garantire un raffreddamento uniforme appendendo il componente in verticale con un buon flusso d'aria.

Il preriscaldamento del metallo prima della saldatura aiuta a ridurre le differenze di temperatura tra l'area di saldatura e il resto del pezzo. Questo riduce al minimo le brusche espansioni e contrazioni, riducendo così il potenziale di distorsione.

Morsetti robusti possono tenere i pezzi in posizione durante la saldatura, impedendo il movimento e mantenendo l'allineamento. L'applicazione uniforme dei morsetti è importante per evitare di introdurre sollecitazioni non uniformi. Anche i morsetti speciali, come quelli per i dissipatori di calore, possono aiutare a gestire la distribuzione del calore.

Le attrezzature e le maschere personalizzate possono mantenere i pezzi in posizioni precise durante la saldatura, garantendo che non si spostino e riducendo il rischio di distorsione. Questi strumenti sono particolarmente utili per le attività di saldatura ripetitive in ambienti di produzione.

La saldatura a punti utilizza una serie di brevi saldature invece di una saldatura continua. Questa tecnica riduce l'apporto di calore in un'area localizzata, aiutando a prevenire un'eccessiva espansione e contrazione termica, soprattutto nei materiali sottili soggetti a deformazioni.

La saldatura backstep cambia la direzione di deposizione della saldatura, partendo dall'estremità del giunto e procedendo all'indietro per bilanciare le sollecitazioni termiche e ridurre la distorsione. Questa tecnica è efficace per gestire le forze di ritiro.

La pallinatura del cordone di saldatura con un martello distende il metallo e allevia le tensioni; è particolarmente utile per ridurre la distorsione nelle saldature di testa e d'angolo. Bisogna fare attenzione a non esagerare con la pelatura, che può causare difetti superficiali.

Le pinze con dissipatore di calore, come la Dimide 1/4 Series Clamp, utilizzano ganasce in alluminio con alette di raffreddamento per allontanare il calore, riducendo la distorsione e consentendo alla saldatura di raffreddarsi in modo più uniforme.

Le macchine di aziende come SEC Industrial consentono di ottenere saldature precise e prive di distorsioni controllando attentamente il processo di saldatura. Queste macchine sono particolarmente utili per saldature complesse nella costruzione di condotte e in altre applicazioni industriali.

Garantire l'aderenza delle parti metalliche prima della saldatura minimizza gli spazi vuoti e riduce il metallo di saldatura necessario. Un corretto adattamento dei pezzi è essenziale per mantenere l'integrità strutturale e l'allineamento dell'assemblaggio saldato.

La pulizia delle superfici metalliche prima della saldatura migliora la qualità della saldatura e riduce il rischio di distorsioni e difetti. I contaminanti possono influenzare il bagno di saldatura e causare un riscaldamento e un raffreddamento non uniformi.

Il riscaldamento e il raffreddamento controllato della saldatura riducono le tensioni residue ottenendo una distribuzione più uniforme delle sollecitazioni. Questo processo prevede il riscaldamento della saldatura a una temperatura elevata e il successivo raffreddamento controllato.

Le barre di raffreddamento in rame vicino all'area di saldatura assorbono il calore in eccesso, evitando il surriscaldamento e riducendo la distorsione, grazie all'elevata conducibilità termica del rame.

Mettendo in pratica questi consigli pratici e utilizzando gli strumenti giusti, i saldatori possono gestire efficacemente e ridurre al minimo la distorsione, garantendo componenti saldati di alta qualità e strutturalmente solidi.

Di seguito sono riportate le risposte ad alcune domande frequenti:

Le cause principali della distorsione della saldatura sono il riscaldamento e il raffreddamento non uniformi, le tensioni residue e l'espansione e la contrazione termica. Un riscaldamento e un raffreddamento non uniformi durante la saldatura causano un'espansione e una contrazione termica differenziali, che portano alla distorsione. Le tensioni residue derivano dalle sollecitazioni di compressione e trazione che si creano nel metallo madre e nel metallo saldato durante il riscaldamento e il raffreddamento. Anche l'espansione e la contrazione termica intrinseca del bagno di saldatura durante il riscaldamento e il raffreddamento generano tensioni che contribuiscono alla distorsione. Inoltre, fattori quali la tecnica e il processo di saldatura, le proprietà del materiale, la preparazione del giunto, le dimensioni della saldatura, il fissaggio e il serraggio e l'apporto di calore possono influire in modo significativo sull'entità della distorsione della saldatura. La comprensione di queste cause è fondamentale per implementare strategie efficaci per ridurre al minimo la distorsione e garantire l'integrità strutturale dei componenti saldati.

L'espansione e la contrazione termica influiscono significativamente sulla distorsione della saldatura a causa delle variazioni di temperatura durante il processo di saldatura. Quando il metallo è riscaldato, si espande. Questa espansione è contrastata dal metallo circostante più freddo, creando tensioni interne. Quando la saldatura si raffredda e si solidifica, il metallo si contrae, causando un restringimento nell'area di saldatura e nella zona termicamente alterata (ZTA). Questa contrazione viene contrastata anche dal metallo madre più freddo, provocando tensioni di trazione e compressione che possono superare il limite di snervamento del metallo, con conseguenti deformazioni e distorsioni permanenti. Questa distorsione può manifestarsi in varie forme, come distorsione longitudinale, trasversale o angolare, a seconda delle condizioni di saldatura e delle proprietà del materiale.

I diversi tipi di distorsione della saldatura comprendono la distorsione longitudinale, la distorsione trasversale, la distorsione angolare, l'inarcamento, la curvatura, la distorsione rotazionale e la distorsione per torsione. La distorsione longitudinale si verifica lungo la lunghezza della saldatura, causando l'accorciamento del pezzo. La distorsione trasversale avviene perpendicolarmente al cordone di saldatura, avvicinando i bordi del giunto. La distorsione angolare altera gli angoli tra le parti saldate a causa del ritiro trasversale non uniforme. L'inarcamento, l'inarcamento e la deformazione sono distorsioni complesse che coinvolgono più tipi di distorsione che si verificano simultaneamente e che portano il metallo a curvarsi o a piegarsi verso l'interno. La distorsione rotazionale comporta un movimento di torsione intorno alla linea di saldatura, mentre la distorsione torsionale deriva da un riscaldamento e un raffreddamento non uniformi, che causano la torsione del pezzo. Queste distorsioni sono influenzate da fattori quali il vincolo, le proprietà del materiale, la progettazione della saldatura, l'apporto di calore e la procedura di saldatura.

Per progettare i giunti di saldatura e ridurre al minimo la distorsione, si possono adottare diverse strategie. Assicurarsi che il giunto di saldatura sia correttamente dimensionato per evitare la sovrasaldatura, che aumenta le forze di ritiro. Posizionare le saldature vicino all'asse neutro e bilanciarle su entrambi i lati per ridurre l'effetto leva. Pianificare un'accurata sequenza di saldatura, alternando i lati per contrastare le forze di ritiro. Utilizzare la saldatura intermittente e ridurre al minimo il numero di passate. Il serraggio e le attrezzature aiutano a mantenere l'allineamento, mentre la preimpostazione dei pezzi tiene conto del ritiro. Le tecniche di riduzione delle tensioni termiche possono ridurre le tensioni residue. Ottimizzare i parametri di saldatura per ridurre l'apporto di calore e considerare scelte progettuali che riducano al minimo la quantità di metallo saldato necessario. Questi approcci contribuiscono a ridurre la distorsione della saldatura.

Per ridurre la distorsione nella saldatura, si possono utilizzare diverse tecniche:

Incorporando queste tecniche, i saldatori possono ridurre significativamente la distorsione, ottenendo saldature più precise e stabili.

La scelta del gas di protezione influisce significativamente sulla distorsione della saldatura, influenzando le proprietà termiche del metallo saldato, la distribuzione del calore, la stabilità dell'arco e la geometria complessiva della saldatura. La composizione del gas di protezione, come le proporzioni di argon, elio, anidride carbonica e ossigeno, può alterare la velocità di raffreddamento e la conduttività termica, che a sua volta influisce sul grado di ritiro trasversale e angolare. Ad esempio, una percentuale maggiore di argon può rallentare il raffreddamento, aumentando il ritiro, mentre l'elio può accelerare il raffreddamento e ridurre il ritiro. Inoltre, l'ottimizzazione della portata del gas aiuta a mantenere costante l'apporto di calore, riducendo al minimo la distorsione. Pertanto, la scelta della composizione appropriata del gas di protezione e il mantenimento di una portata ottimale sono fondamentali per controllare la distorsione della saldatura e ottenere saldature di alta qualità.