Geschweißte Konstruktionen weisen häufig Unzulänglichkeiten auf, die sich vor allem in den Problemen der Schweißnähte niederschlagen. Zu diesen Problemen gehören die folgenden Aspekte:

Schweißspannung und Verzug

Die lokale Hochtemperaturerwärmung beim Schweißen führt zu einer ungleichmäßigen Temperaturverteilung auf der Schweißnaht, was wiederum Schweißspannungen und Verformungen im Schweißgefüge verursacht.

Schweißspannungen sind die Hauptursache für Sprödbrüche, ErmüdungsbruchSpannungskorrosionsbruch und Instabilitätsversagen.

Verformung beim Schweißen beeinträchtigt die Form- und Maßgenauigkeit des Bauwerks und erschwert die Erfüllung der technischen Anforderungen. Dies wirkt sich unmittelbar auf die Fertigungsqualität und die Leistungsfähigkeit der Konstruktion aus.

1. Verzerrung

Die Form und Größe eines Objekts ändern sich unter der Einwirkung einer äußeren Kraft oder Temperatur

2. Stress

Die Wechselwirkungskraft innerhalb eines Objekts, die durch äußere Kräfte oder andere Faktoren verursacht wird, wird als innere Kraft bezeichnet. Die innere Kraft pro Querschnittseinheit eines Objekts wird als Spannung bezeichnet.

3. Schweißspannung und Schweißen Verzerrung

Die Schweißspannung ist die innere Spannung, die in der Schweißnaht während und nach dem Schweißverfahren.

Die durch das Schweißen verursachte Veränderung der Schweißnahtgröße wird als Schweißverzug bezeichnet.

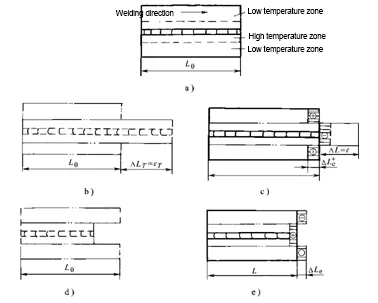

1. Ungleichmäßige Erwärmung der Schweißnähte

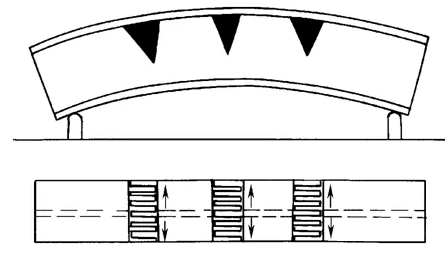

(1) Spannungen und Verformungen durch die zentrale Erwärmung eines langen Bandes (ähnlich wie bei der Oberflächenbehandlung)

Spannung und Verformung der Bandmitte bei Erwärmung und Abkühlung

(2) Spannungen und Verformungen, die durch die Erwärmung auf einer Seite des langen Bandes verursacht werden (gleichbedeutend mit dem Aufschweißen von Blechkanten)

Spannungen und Verformungen beim Erhitzen und Abkühlen auf einer Seite der Stahlplatte Rand

2. Schrumpfung des geschweißten Metalls

3. Änderung der Metallstruktur

4. Steifigkeit und Festigkeit der Schweißnaht

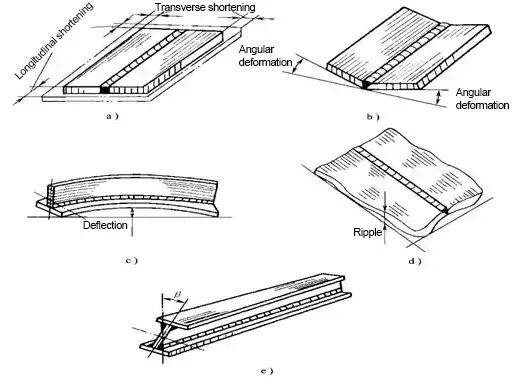

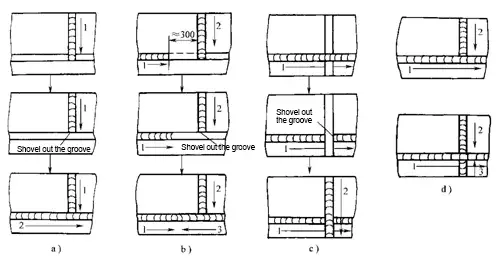

Der Schweißverzug lässt sich in fünf Grundformen unterteilen: Schrumpfungsverzug, Winkelverzug, Biegeverzug, Wellenverzug und Verformungsverzug.

Grundformen des Schweißverzugs

1). Schrumpfung Verzerrung

Das Phänomen, dass die Größe der Schweißnaht kürzer ist als vor dem Schweißen, wird als Schrumpfverzug bezeichnet.

Verformung durch Längs- und Querschwindung

(1) Verformung durch Längsschrumpfung

(2) Schwindungsverzerrung in Querrichtung

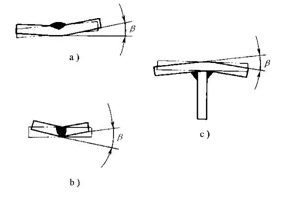

2). Winkel Verzerrung

Die Ursache für die Winkelverformung liegt in der ungleichmäßigen Verteilung der Querschrumpfung über die Blechdicke.

Winkelverformung mehrerer Gelenke

Winkelverformung des T-Stoßes

3). Biegen Verzerrung

Die Biegeverformung wird durch die Nichtübereinstimmung oder Asymmetrie zwischen der Mittellinie der Schweißnaht und der neutralen Achse des Bauteils sowie durch die ungleichmäßige Verteilung der Schrumpfung der Schweißnaht über die Breite der Schweißnaht verursacht.

(1) Biegeverformung durch Längsschrumpfung

Biegeverzug durch Längsschrumpfung der Schweißnaht

(2) Biegeverformung durch Querschrumpfung

Biegeverzug durch Querschrumpfung der Schweißnaht

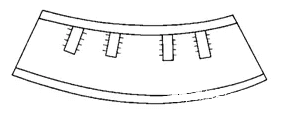

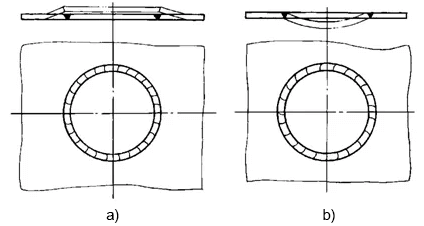

4). Wellenverzerrung

Beim Schweißen von dünnen Blechen mit einer Dicke von weniger als 6 mm tritt häufig Wellenverzug auf, der auch als Instabilitätsverzug bezeichnet wird.

Wellenverzug durch Schweißnahtverzug

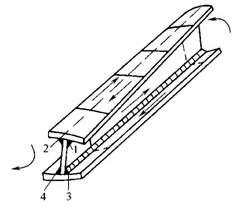

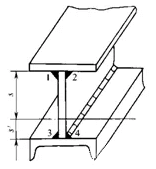

5). Verzerrung

Die Hauptursache für den Verzug ist die ungleichmäßige Verteilung der Kehlnahtverformung über die Schweißnahtlänge.

Verzerrung von I-Träger

1). Gestaltungsmaßnahmen

(1) Wählen Sie eine angemessene Form und Größe der Schweißnaht

1) Wählen Sie die kleinste Schweißnahtgröße.

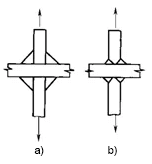

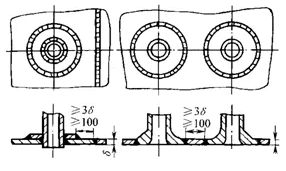

Kreuzverbindung mit gleicher Tragfähigkeit

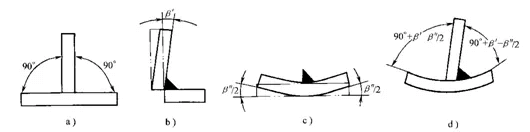

2) Wählen Sie eine angemessene Rillenform.

Nut des T-Stoßes

(2) Reduzieren Sie die Anzahl der Schweißnähte

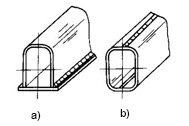

Wenn möglich, sind Profile und Stanzteile die bevorzugten Optionen. Bei Strukturen mit vielen und dichten Schweißnähten können gegossene Schweißnahtstrukturen verwendet werden, um die Anzahl der Schweißnähte zu reduzieren. Darüber hinaus kann die Erhöhung der Dicke des Wandblechs zur Verringerung der Anzahl der Rippen oder die Verwendung von profilierten Strukturen anstelle von Rippenstrukturen dazu beitragen, den Verzug von dünnen Blechstrukturen zu vermeiden.

(3) Vernünftige Anordnung der Schweißposition

Bei Trägern, Stützen und anderen geschweißten Bauteilen kommt es aufgrund der exzentrischen Anordnung der Schweißnaht häufig zu Biegeverzug.

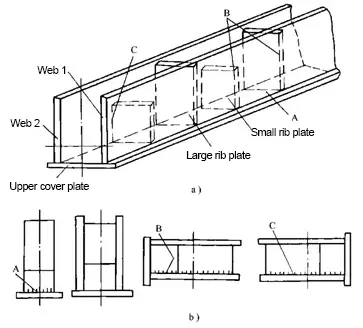

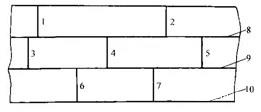

Anordnung der Schweißnähte in der Kastenstruktur

Angemessene Anordnung der Schweißstelle zur Vermeidung von Verzug

2). Prozessmaßnahmen

(1) Wertberichtigungsmethode

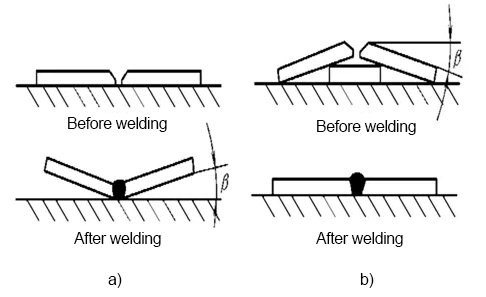

(2) Methode der inversen Verzerrung

Inverse Verzerrungsmethode für flache Platten Stumpfschweißen

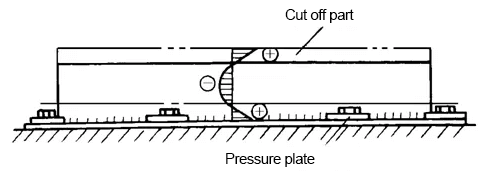

(3) Starre Fixierungsmethode

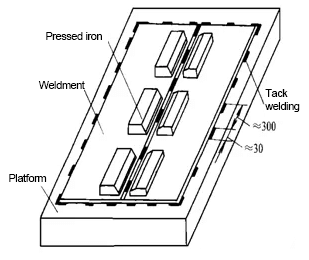

1) Befestigen Sie die Schweißnaht auf der starren Plattform.

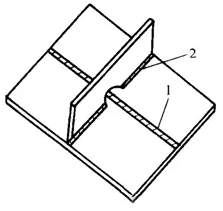

Starre Fixierung beim Verbinden dünner Platten

2) Die Schweißnaht wird zu einer steiferen oder symmetrischen Struktur verbunden.

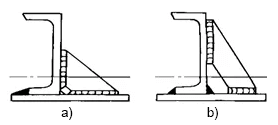

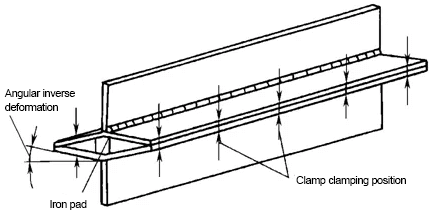

Starre Befestigung und Anti-Verzerrung des T-Trägers

3) Die Schweißvorrichtung wird verwendet, um die Steifigkeit und Festigkeit der Struktur zu erhöhen.

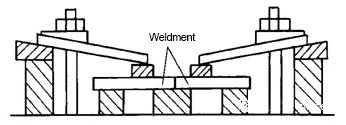

Starre Fixierung beim Stumpfspleißen

4) Verwenden Sie provisorische Stützen, um die Festigkeit der Struktur zu erhöhen.

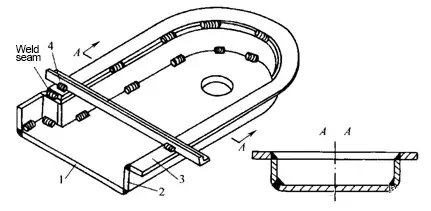

Vorübergehende Unterstützung beim Schutzgasschweißen

(4) Wählen Sie eine sinnvolle Montage- und Schweißreihenfolge.

Die Montageschweißreihenfolge hat einen großen Einfluss auf den Verzug der geschweißte Struktur.

(1) Wenn die Bedingungen es zulassen, sollten große und komplexe Schweißkonstruktionen in mehrere Teile mit einfachen Strukturen aufgeteilt, separat geschweißt und dann als Ganzes zusammengefügt werden.

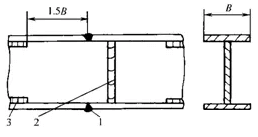

(2) Die Schweißnaht sollte beim Schweißen so nah wie möglich an der neutralen Achse des Bauteils liegen.

Montage und Schweißen des Hauptträgers

3) Bei Konstruktionen mit asymmetrischer Anordnung der Schweißnähte ist beim Zusammenschweißen die Seite mit den wenigsten Schweißnähten zuerst zu schweißen.

Schweißreihenfolge des Oberwerkzeugs der Presse

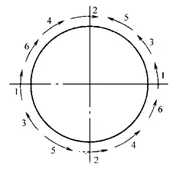

4) Die Konstruktion mit einer symmetrischen Anordnung der Schweißnähte muss von gleichmäßigen Schweißern symmetrisch geschweißt werden.

Schweißreihenfolge der Zylinderstumpfnaht

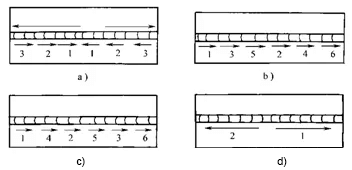

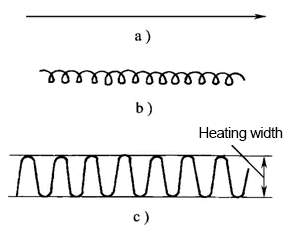

5) Beim Schweißen von langen Schweißnähten (mehr als 1 m) kann die in der Abbildung unten gezeigte Richtung und Reihenfolge verwendet werden, um die Schrumpfverformung nach dem Schweißen zu verringern.

(5) Vernünftig auswählen Schweißverfahren und Schweißprozessparameter

Schweißen einer Struktur mit asymmetrischem Querschnitt

(6) Wärmebilanzmethode

Verwenden Sie die Wärmebilanzmethode, um Schweißverzug zu vermeiden.

(7) Verfahren zur Wärmeableitung

1). Manuelle Korrektur

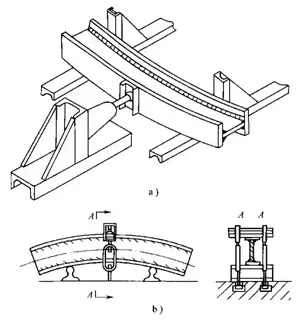

2). Mechanische Korrekturmethode

Korrektur der Biegeverformung des Trägers durch die mechanische Korrekturmethode

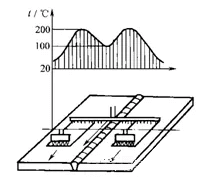

3). Methode zur Korrektur der Flammenerwärmung

Zu den Arten der Flammenerwärmung gehören die punktuelle, die lineare und die dreieckige Erwärmung.

(1) Punktuelle Heizung

(2) Lineare Heizung

(3) Dreieckige Heizung

Flammenkorrektur der Biegeverformung eines I-Trägers

Die Korrektur von Schweißverzug durch Flammenerwärmung hängt von den folgenden drei Faktoren ab:

(1) Heizbetrieb

(2) Stellung der Heizung

(3) Heiztemperatur und Fläche der Heizzone

1). Je nach den Ursachen von Stress

(1) Thermische Belastung

(2) Entsprechender Stress

(3) Plastische Dehnungsspannung

2). Nach der Zeit des Bestehens von Stress

(1) Momentane Spannung beim Schweißen

(2) Schweißen Eigenspannung

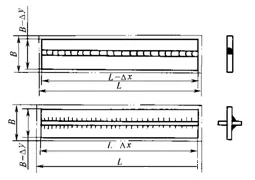

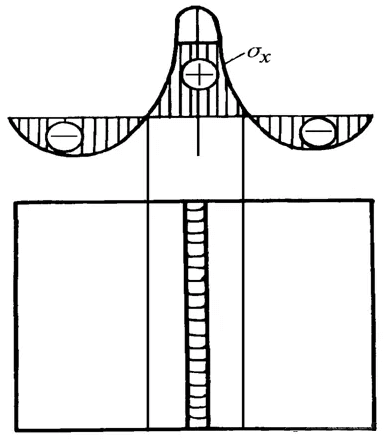

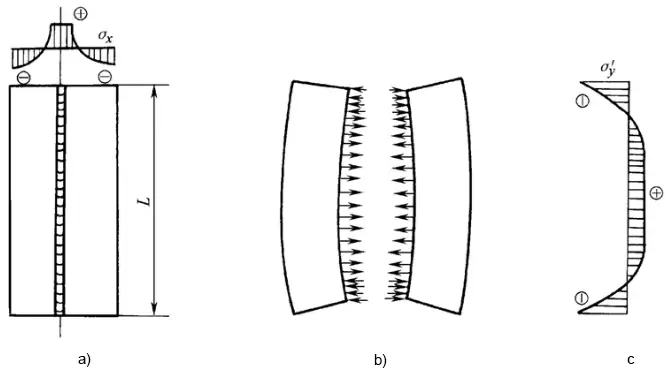

1). Verteilung der Längsschnittdaten Eigenspannung σx

Verteilung des Stumpfstoßes auf dem Schweißnahtquerschnitt 0x

2). Verteilung der Quereigenspannung σy

(1) Die durch die Längsschrumpfung der Schweißung und der angrenzenden plastischen Verformungszone verursachte Querspannung beträgt σ'y

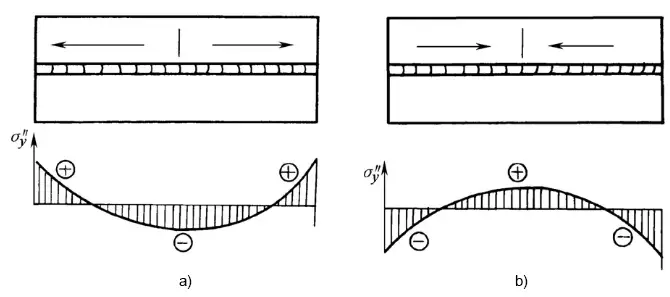

(2) Mechanische Beanspruchung durch Querschrumpfung Jahr σ" y

Verteilung von σ" Y beim Schweißen in verschiedenen Richtungen

1). Auswirkungen auf die strukturelle Festigkeit

2). Einfluss auf die Maßhaltigkeit der Schweißnahtbearbeitung

Innerer Stress Freisetzung und Verformung durch die Bearbeitung

3). Einfluss auf die Stabilität von Druckgliedern

1). Gestaltungsmaßnahmen

1) Minimieren Sie die Anzahl und Größe der Schweißnähte an der Struktur.

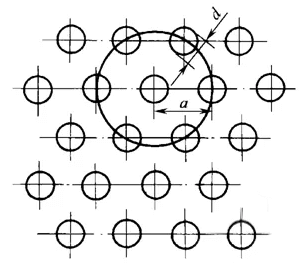

2) Vermeiden Sie eine übermäßige Konzentration von Schweißnähten und halten Sie einen ausreichenden Abstand zwischen den Schweißnähten ein.

Schweißen von Gefäßstutzen

3) Die Verbindungsform mit geringerer Steifigkeit ist zu wählen.

Maßnahmen zur Verringerung der Steifigkeit von Gelenken

2). Prozessmaßnahmen

1) Angemessene Schweißreihenfolge und -richtung bei der Montage.

① Beim Schweißen der Schweißnaht in einer Ebene ist darauf zu achten, dass die Längs- und Querschrumpfung der Schweißnaht relativ frei sein kann.

Sinnvolle Montage und Schweißreihenfolge von Verbindungsnähten

② Die Schweißnaht mit der größten Schrumpfung ist zuerst zu schweißen.

Schweißablauf einer Duplex-Trägerstruktur mit Deckplatte

③ Die Schweißnaht mit der größten Spannung während des Betriebs muss zuerst geschweißt werden.

Schweißreihenfolge eines stumpfen I-Trägers

④ Beim Schweißen einer ebenen Kreuzschweißnaht kann es leicht zu großen Schweißspannungen am Schnittpunkt der Schweißnaht kommen.

Schweißreihenfolge von ebenen Kreuznähten

⑤ Die Struktur, in der Stumpfnähte und Kehlnähte kreuzen.

2) Vorwärmverfahren.

3) Kaltes Schweißen.

4) Reduzieren Sie die Einschränkung der Schweißnähte.

Verringerung der lokalen Steifigkeit und Eigenspannung

Schematische Darstellung der Erhitzungsmethode "Entspannungszone".

1). Verfahren zur Wärmebehandlung

(1) Integrale Wärmebehandlung

(2) Lokale Wärmebehandlung

2). Mechanische Streckmethode

3). Temperaturdifferenz-Stretching-Verfahren

Schematische Darstellung des Abbaus von Eigenspannungen durch die "Temperaturdifferenz-Zugmethode".

4). Hammerschweißen

5). Vibrationsverfahren

1). Mechanische Methode

(1) Schlitzverfahren

(2) Bohren Methode

2). Physikalische Methoden

(1) Magnetische Methode

(2) Röntgenbeugung

(3) Ultraschallverfahren

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.