La saldatura è la spina dorsale della produzione moderna, ma con così tanti metodi disponibili, come scegliere quello giusto per il vostro progetto? In questo post ci immergeremo nel mondo della saldatura ed esploreremo le tecniche più comuni utilizzate oggi nel settore. Il nostro esperto ingegnere meccanico vi guiderà attraverso i pro e i contro di ogni metodo, aiutandovi a prendere una decisione informata per il vostro prossimo progetto. Preparatevi a fare il pieno di conoscenze e a portare le vostre abilità di saldatura a un livello superiore!

La saldatura manuale ad arco è il primo metodo di saldatura sviluppato e tuttora il più utilizzato tra tutte le tecniche di saldatura ad arco.

Impiega una barra di saldatura rivestita esternamente sia come elettrodo che come metallo d'apporto, con l'arco che brucia tra l'estremità della barra e la superficie del pezzo da saldare.

Sotto gli effetti termici di un arco elettrico, il rivestimento può generare gas per proteggere l'arco da un lato e, dall'altro, può produrre scorie per coprire la superficie del bagno di saldatura, impedendo al metallo fuso di interagire con il gas circostante.

Il ruolo più significativo delle scorie è quello di subire reazioni fisiochimiche con il metallo fuso o di introdurre elementi di lega, migliorando così le proprietà del metallo. cordone di saldatura.

Saldatura ad arco è semplice, portatile e flessibile nel funzionamento. Può essere utilizzata per la saldatura di giunture corte nelle riparazioni e negli assemblaggi, in particolare per la saldatura in aree difficili da raggiungere.

Con l'appropriato bacchetta per saldaturaLa saldatura ad arco può essere applicata alla maggior parte degli acciai industriali al carbonio, all'acciaio inossidabile, alla ghisa, al rame, all'alluminio, al nichel e alle loro leghe.

Si tratta di un tipo di saldatura ad arco schermato con gas a elettrodi non consumabili, in cui un arco tra l'elettrodo di tungsteno e il pezzo da saldare provoca la fusione del metallo e la formazione di un cordone di saldatura.

Durante il processo di saldaturaL'elettrodo di tungsteno non fonde e funge solo da elettrodo.

Contemporaneamente, dall'ugello della torcia di saldatura viene immesso gas argon o elio per la protezione. È possibile aggiungere altro metallo in base alle necessità, un processo noto a livello internazionale come Saldatura TIG.

La saldatura a gas inerte di tungsteno (TIG) è un metodo eccellente per la giunzione di lamiere sottili e per la saldatura in passata grazie al controllo superiore dell'apporto di calore.

Questo metodo può essere applicato a quasi tutte le connessioni metalliche, in particolare è utile per saldatura dei metalli come l'alluminio e il magnesio, che formano ossidi refrattari, nonché metalli reattivi come il titanio e lo zirconio.

Sebbene questo metodo di saldatura offra saldature di alta qualità, la sua velocità è inferiore rispetto ad altre tecniche di saldatura ad arco.

Questo metodo di saldatura utilizza il calore dell'arco di combustione tra il filo di saldatura alimentato in continuo e il pezzo da saldare. L'arco è schermato da gas spruzzato da un ugello della torcia.

Gas Arco di metallo La saldatura utilizza tipicamente gas di protezione come argon, elio, CO2 o una miscela di questi gas.

Quando si utilizza argon o elio come gas di schermatura, si parla di metallo inerte. Saldatura a gas (MIG), un termine comunemente usato a livello internazionale.

Quando si utilizza una miscela di gas inerte e di gas ossidante (O2, CO2) come gas di protezione, o quando si utilizza gas CO2 o una miscela di CO2 + O2, si parla universalmente di saldatura con gas attivo sui metalli (MAG).

I vantaggi principali di Saldatura MAG La capacità di saldare comodamente in diverse posizioni e l'elevata velocità di saldatura e di deposizione.

La saldatura MAG è compatibile con la maggior parte dei metalli, tra cui l'acciaio al carbonio e l'acciaio al carbonio. acciaio legato. La saldatura ad arco con gas metallico (GMAW) con schermo di gas inerte è invece adatta per acciaio inossidabile, alluminio, magnesio, rame, titanio, zirconio e leghe di nichel. Questo metodo di saldatura può essere utilizzato anche per saldatura a punti.

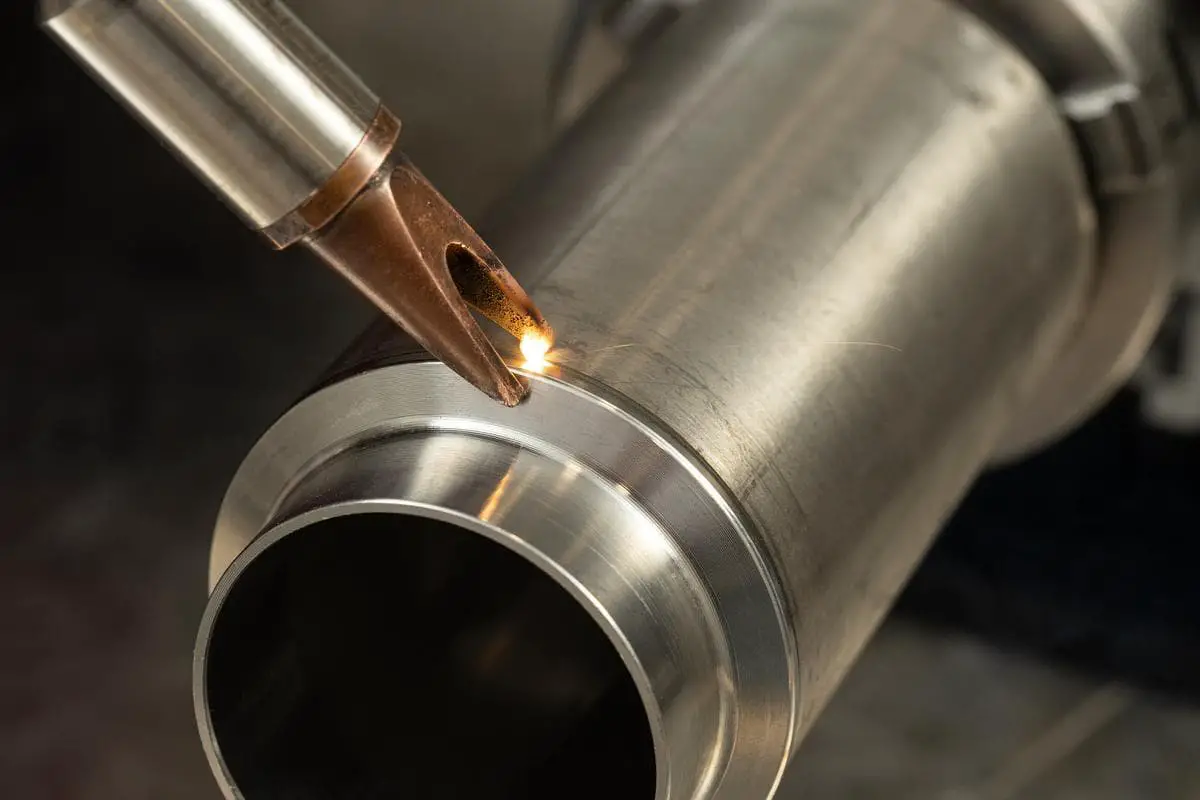

Saldatura ad arco plasma è un tipo di saldatura ad arco con elettrodo non consumabile. Utilizza un arco compresso tra l'elettrodo e il pezzo (noto come arco trasferito) per ottenere la saldatura.

L'elettrodo tipicamente utilizzato è di tungsteno. Il gas plasma che genera il arco al plasma può essere argon, azoto, elio o una miscela dei due.

Inoltre, viene utilizzato un gas inerte per la protezione attraverso l'ugello. Durante la saldatura si può aggiungere del metallo d'apporto, anche se non è sempre necessario.

Nella saldatura al plasma, grazie all'arco rettilineo e all'alta densità di energia, la penetrazione dell'arco è forte. L'effetto "buco della serratura" prodotto durante la saldatura ad arco al plasma permette di saldatura di testa della maggior parte dei metalli entro un certo intervallo di spessore senza la necessità di una scanalatura, garantendo una fusione uniforme e cordoni di saldatura uniformi.

Pertanto, la saldatura al plasma ad arco ha un alto tasso di produttività e un'eccellente qualità di saldatura. qualità della saldatura. Tuttavia, il plasma apparecchiature per la saldatura ad arco, compreso l'ugello, è relativamente complesso e richiede un elevato controllo dei parametri del processo di saldatura.

La maggior parte dei metalli che possono essere saldati con la saldatura a gas inerte di tungsteno (TIG) possono essere saldati anche con la saldatura al plasma.

Rispetto a questo, la saldatura ad arco al plasma può essere eseguita in modo più efficace per metalli estremamente sottili, inferiori a 1 mm.

Anche la saldatura ad arco a filo tubolare utilizza l'arco di combustione tra il filo di saldatura alimentato in continuo e il pezzo in lavorazione come fonte di calore per la saldatura, che può essere considerata un tipo di saldatura ad arco a gas metallico. Il filo di saldatura utilizzato è tubolare, riempito con vari componenti di flusso.

Durante la saldatura, il gas protettivo, principalmente CO2, viene aggiunto esternamente. Il flusso, una volta riscaldato, si decompone o fonde, fornendo così scorie per proteggere il bagno di saldatura, la diffusione della lega e la stabilizzazione dell'arco.

La saldatura ad arco animato, oltre ai vantaggi della già citata saldatura ad arco con gas metallico, è metallurgicamente superiore grazie alla funzione del flusso interno. Questo metodo può essere applicato per saldare vari giunti della maggior parte dei metalli ferrosi.

La saldatura ad arco animato è stata ampiamente adottata in diversi paesi industriali avanzati. Il termine "filo animato" è quello che attualmente chiamiamo "filo per saldatura tubolare".

Questa categoria di metodi di saldatura utilizza il calore di resistenza come fonte di energia, tra cui la saldatura a scoria elettrica alimentata dal calore di resistenza della scoria fusa e la saldatura a scoria elettrica. saldatura a resistenza alimentata dal calore solido della resistenza. La saldatura elettrica a scoria, che presenta caratteristiche uniche, sarà discussa in seguito.

Questa sezione introduce principalmente i vari tipi di saldatura a resistenza che utilizzano il calore solido della resistenza come fonte di energia, tra cui la saldatura a punti e la saldatura dei cordoni, saldatura a proiezionee saldatura di testa.

La saldatura a resistenza è un metodo che fonde le superfici di contatto tra due pezzi sfruttando il calore resistivo generato dal passaggio di corrente attraverso i pezzi sotto una certa pressione dell'elettrodo. Questo processo impiega solitamente una corrente elevata.

Per evitare l'arco sulla superficie di contatto e per forgiare il metallo di giunzione, la pressione deve essere applicata in modo costante durante la saldatura. In questo tipo di saldatura a resistenza, la pulizia della superficie del pezzo è fondamentale per ottenere una qualità di saldatura stabile.

Pertanto, è essenziale pulire le superfici di contatto tra l'elettrodo e il pezzo e tra i pezzi prima della saldatura.

La saldatura a punti, la saldatura a cordone e la saldatura a proiezione sono caratterizzate da un'elevata corrente di saldatura (monofase, da poche migliaia a decine di migliaia di ampere), da un breve tempo di eccitazione (da pochi cicli a pochi secondi), da attrezzature costose e complesse e da un'elevata produttività, che le rendono adatte alla produzione di massa.

Questi metodi sono utilizzati principalmente per la saldatura di lamiere sottili di spessore inferiore a 3 mm. Possono saldare tutti i tipi di acciai, metalli non ferrosi come alluminio e magnesio, le loro leghe e l'acciaio inossidabile.

La saldatura a fascio di elettroni è un metodo che utilizza l'energia termica prodotta quando un fascio di elettroni concentrato ad alta velocità colpisce la superficie di un pezzo.

Durante la saldatura a fascio elettronico, un cannone elettronico genera e accelera il fascio di elettroni.

I tipi più comuni di saldatura a fascio elettronico sono: saldatura a fascio elettronico ad alto vuoto, saldatura a fascio elettronico a basso vuoto e saldatura a fascio elettronico senza vuoto.

I primi due metodi vengono eseguiti all'interno di una camera a vuoto. Il tempo di preparazione per la saldatura (principalmente il tempo di pompaggio del vuoto) è piuttosto lungo e le dimensioni del pezzo da saldare sono limitate dalle dimensioni della camera da vuoto.

Rispetto alla saldatura ad arco, la saldatura a fascio di elettroni si distingue per la sua profonda penetrazione della saldaturaLa saldatura è versatile, in grado di saldare con precisione materiali sottili e di gestire componenti molto spessi, fino a 300 mm. È versatile, in grado di eseguire saldature di precisione su materiali sottili e di gestire componenti molto spessi, fino a 300 mm.

Tutti i metalli e le leghe che possono essere saldati per fusione con altri metodi sono adatti alla saldatura a fascio elettronico. È utilizzata principalmente per la saldatura di prodotti di alta qualità.

Inoltre, può risolvere il problema della problemi di saldatura associati a metalli dissimili, metalli facilmente ossidabili e metalli difficili da fondere. Tuttavia, non è adatto ai prodotti di massa.

Saldatura laser utilizza un flusso monocromatico coerente e ad alta potenza di fotoni, focalizzato in un raggio laser, come fonte di calore per il processo di saldatura. Questo approccio di saldatura comprende tipicamente la saldatura laser a potenza continua e la saldatura laser a potenza pulsata.

Il vantaggio del laser Il vantaggio della saldatura è che non deve essere condotta nel vuoto, ma il suo svantaggio è che il suo potere di penetrazione non è così forte come la saldatura a fascio elettronico.

La saldatura laser consente un controllo preciso dell'energia, permettendo così la saldatura di microdispositivi di precisione. Può essere applicata a molti metalli, risolvendo in particolare la saldatura di alcuni metalli difficili da saldare e dissimili.

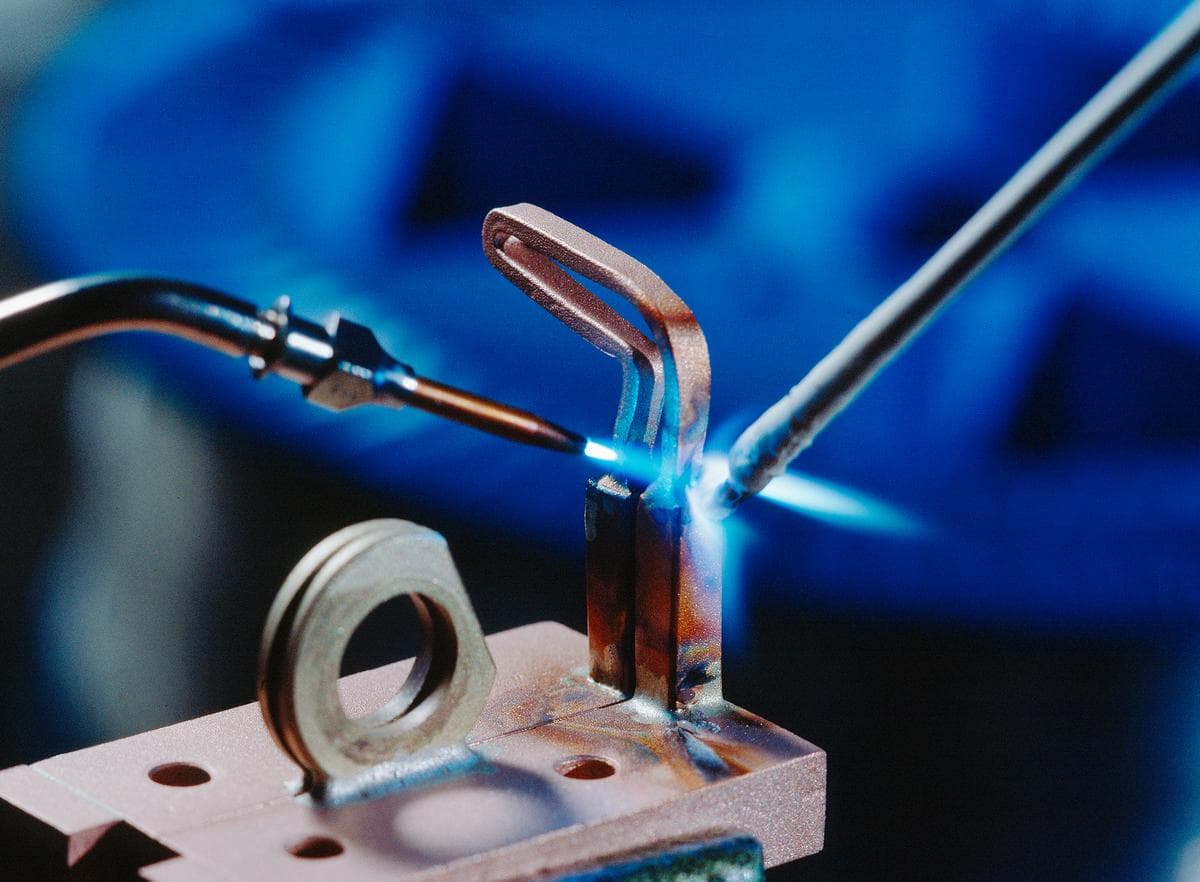

L'energia per brasatura può provenire dal calore di una reazione chimica o dall'energia termica indiretta. Come riempitivo si utilizza un metallo con un punto di fusione inferiore a quello del materiale da brasare.

Il metallo si scioglie al momento del riscaldamento e l'azione capillare attira il riempitivo nella fessura sulla superficie di contatto del giunto, bagnando la superficie del metallo da brasare.

Questo processo dà luogo a un giunto brasato attraverso la diffusione reciproca tra la fase liquida e quella solida. Pertanto, la brasatura è un metodo di saldatura che coinvolge sia la fase solida che quella liquida.

La brasatura opera a una temperatura di riscaldamento relativamente bassa, lasciando il metallo di base non fuso senza richiedere alcuna pressione applicata.

Tuttavia, è necessario adottare alcune misure per pulire la superficie del pezzo da olio, polvere e strati di ossidazione prima della brasatura. Si tratta di una fase cruciale per garantire una buona bagnatura del pezzo e la qualità del giunto.

La brasatura è classificata come brasatura dura quando la linea del liquido della lega di brasatura è superiore a 450℃, ma inferiore al punto di fusione del metallo di base. Quando scende al di sotto dei 450℃, si parla di brasatura dolce.

A seconda della fonte di calore o del metodo di riscaldamento, la brasatura può essere classificata in brasatura a fiamma, brasatura a induzione, brasatura in forno, brasatura a immersione, brasatura a resistenza e altro ancora.

Data la temperatura di riscaldamento relativamente bassa durante la brasatura, l'impatto sul sistema è minimo. proprietà del materiale del pezzo, con una ridotta deformazione da stress. Tuttavia, la resistenza dei giunti brasati tende a essere inferiore, con una scarsa resistenza al calore.

La brasatura può essere utilizzata per unire acciaio al carbonio, acciaio inossidabile, leghe ad alta temperatura, alluminio, rame e altri materiali. materiali metallici. Consente inoltre il collegamento di metalli dissimili, nonché di metalli e non metalli.

È particolarmente adatto per giunti che sopportano carichi ridotti o che operano a temperatura ambiente, e soprattutto per pezzi di precisione, miniaturizzati e con cuciture complesse e multi-bracciate.

Saldatura a elettroerosione è un metodo che utilizza il calore resistivo della scoria fusa come fonte di energia. Il processo di saldatura viene condotto in un'intercapedine di assemblaggio formata dalle facce finali di due pezzi e da due cursori di rame raffreddati ad acqua in posizione verticale.

Durante la saldatura, il calore resistivo generato dalla corrente elettrica che passa attraverso la scoria fusa viene utilizzato per fondere le estremità dei pezzi.

A seconda della forma dell'elettrodo utilizzato durante la saldatura, la saldatura a elettroerosione può essere classificata in saldatura a elettrodo a filo, saldatura a elettrodo a piastra e saldatura a elettroerosione con ugello consumabile.

I vantaggi della saldatura a elettroerosione sono la capacità di saldare pezzi di grande spessore (da 30 mm a oltre 1000 mm) e l'elevata velocità di produzione. Viene impiegata prevalentemente per la saldatura di giunti di testa e a T.

La saldatura a elettroerosione può essere utilizzata per la saldatura di varie strutture in acciaio e anche per la saldatura di assemblaggio di getti.

A causa del lento processo di riscaldamento e raffreddamento, l'elettroscoria giunto di saldatura ha un'ampia zona termicamente alterata con microstrutture grossolane, con conseguente miglioramento della tenacità. Pertanto, richiede generalmente un trattamento termico post-saldatura.

La saldatura ad alta frequenza utilizza come fonte di energia il calore di resistenza allo stato solido.

Durante il processo di saldatura, la corrente ad alta frequenza genera calore di resistenza all'interno del pezzo, riscaldando la superficie dell'area di saldatura a uno stato fuso o quasi plastico.

Successivamente, viene applicata (o meno) una forza di forgiatura che porta alla fusione dei metalli. Si tratta quindi di un metodo di saldatura a resistenza allo stato solido.

La saldatura ad alta frequenza può essere classificata in saldatura ad alta frequenza a contatto e saldatura ad alta frequenza a induzione, in base al modo in cui la corrente ad alta frequenza genera calore nel pezzo.

Nella saldatura ad alta frequenza a contatto, la corrente ad alta frequenza viene trasferita nel pezzo attraverso un contatto meccanico. Nella saldatura ad alta frequenza a induzione, la corrente ad alta frequenza induce una corrente elettrica all'interno del pezzo attraverso l'effetto di accoppiamento di una bobina di induzione esterna.

La saldatura ad alta frequenza è un metodo di saldatura altamente specializzato che richiede un'attrezzatura dedicata a seconda del prodotto.

Offre un'elevata velocità di produzione, con velocità di saldatura fino a 30 m/min. Viene utilizzata principalmente per la saldatura di cordoni longitudinali o a spirale nella produzione di tubi.

La saldatura a gas è un tipo di saldatura metodo che utilizza una fiamma di gas come fonte di calore. Il metodo più comunemente utilizzato è la fiamma ossiacetilenica, con l'acetilene come combustibile.

Sebbene l'attrezzatura sia semplice e facile da usare, la saldatura a gas ha una velocità di riscaldamento più lenta e una produttività inferiore. Inoltre, produce una zona colpita dal calore più ampia e rischia di provocare deformazioni significative.

La saldatura a gas può essere utilizzata per la giunzione di molti metalli ferrosi, metalli non ferrosi e loro leghe. È tipicamente utilizzata per le riparazioni e per i pezzi singoli di spessore sottile. saldatura delle lamiere.

La saldatura a gas a pressione, come la saldatura a gas, utilizza una fiamma di gas come fonte di calore. Durante il processo, le estremità dei due pezzi da unire vengono riscaldate a una certa temperatura, quindi viene applicata una pressione sufficiente per ottenere un giunto robusto.

Questo metodo è un tipo di saldatura in fase solida. Durante la saldatura con gas in pressione, non viene aggiunto alcun metallo d'apporto. È comunemente utilizzato per la saldatura di rotaie e saldatura delle armature.

La saldatura esplosiva è un altro metodo di saldatura a stato solido che utilizza il calore di una reazione chimica come fonte di energia.

Tuttavia, sfrutta l'energia generata da una detonazione esplosiva per facilitare l'unione dei metalli. Sotto l'influenza di un'onda esplosiva, due pezzi di metallo possono essere accelerati e impattati per formare un legame metallico in meno di un secondo.

Tra tutti i metodi di saldatura, la saldatura esplosiva è quella che offre la gamma più ampia per unire metalli dissimili. Può fondere due metalli metallurgicamente incompatibili in vari giunti di transizione.

La saldatura esplosiva è comunemente utilizzata per il rivestimento superficiale di grandi lastre piane ed è un metodo efficiente per la produzione di lastre composite.

Saldatura a frizione è un processo di saldatura a stato solido alimentato da energia meccanica. Utilizza il calore generato dall'attrito meccanico tra due superfici per ottenere il collegamento del metallo.

Il calore nella saldatura per attrito si concentra sul giunto, quindi la zona interessata dal calore è ristretta.

È necessario applicare una pressione tra le due superfici e, nella maggior parte dei casi, la pressione viene aumentata alla fine della fase di riscaldamento, facendo sì che il metallo riscaldato subisca un'alterazione della forgiatura e si leghi. In genere, la superficie del giunto non fonde.

La saldatura per attrito offre un'elevata produttività e, in teoria, tutti i metalli che possono essere forgiati a caldo possono essere saldati per attrito. Questa tecnica può essere utilizzata anche per saldatura di metalli dissimili.

È applicabile a pezzi con un diametro massimo della sezione trasversale circolare di 100 mm.

La saldatura a ultrasuoni è un metodo di saldatura a stato solido che si basa sull'energia meccanica come fonte di alimentazione.

Durante il processo, il pezzo in lavorazione, sottoposto a una pressione statica relativamente bassa, è sottoposto a vibrazioni ad alta frequenza prodotte dal polo acustico. Ciò induce un intenso attrito sulla superficie del giunto, riscaldandola fino alla temperatura di saldatura e formare un legame.

La saldatura a ultrasuoni può essere utilizzata per l'unione della maggior parte dei materiali metallici, facilitando la saldatura di metalli, metalli dissimili e la giunzione tra metalli e non metalli.

Questo metodo è adatto per la produzione ripetitiva di fili metallici, lamine o sottili lamiere di metallo meno di 2-3 mm di spessore.

Saldatura per diffusione utilizza tipicamente il calore indiretto come fonte di energia per la saldatura in fase solida. Di solito viene eseguita sotto vuoto o in atmosfera protettiva.

Durante il processo di saldatura, le superfici dei due pezzi da saldare vengono messe a contatto ad alte temperature e con una forte pressione, e vengono mantenute per un certo periodo di tempo per raggiungere le distanze interatomiche. La successiva diffusione atomica dà luogo al legame.

Prima della saldatura, non solo la superficie del pezzo deve essere ripulita da ossidi e altre impurità, ma anche la superficie del pezzo deve essere pulita. rugosità della superficie deve essere inferiore a un certo valore per garantire la qualità della saldatura.

La saldatura per diffusione non ha praticamente alcun effetto negativo sulle proprietà dei materiali da unire.

Può essere utilizzato per saldare un'ampia gamma di metalli sia omogenei che eterogenei, nonché alcuni tipi di metalli. non metallico materiali come la ceramica.

Inoltre, la saldatura per diffusione è in grado di unire strutture complesse e componenti con notevoli differenze di spessore.