シャフトワークの熱処理中の亀裂は、機械の致命的な故障につながる可能性があります。この記事では、材料特性、焼入れ・焼戻し時の応力、製造工程の欠陥などの要因に焦点を当て、こうしたクラックの背後にある原因について掘り下げています。これらの問題を理解することで、エンジニアはこのような欠陥を防ぐための戦略を実行し、重要な部品の耐久性と信頼性を確保することができます。シャフトワークの品質を大幅に向上させる具体的な分析技術や予防策について学ぶことができます。

42CrMoは、高強度、高靭性、良好な焼入れ性、焼戻し脆性の欠如などの優れた機械的特性で知られる高強度合金鋼である。

焼入れ・焼戻し後、高い疲労限度、耐衝撃性、良好な低温衝撃靭性を示し、強度と靭性の両方を必要とする大型・中型鋼部品の製造に最適です。

弊社は42CrMo鋼を選んで大型ピボットを製造し、製造工程はブランク鍛造、焼ならし、粗加工、焼入れ焼戻し、仕上げ、高周波焼入れ外周、研削外周を含む。

図1にピボット構造を示す。

図1 ピボット構造

焼入れ、焼戻し、焼き入れの過程で、ピボット・シャフトに亀裂が入ることがある。

亀裂は通常、ピボット・シャフトの根元とフランジの間の移行円弧部分に現れる。

ピボットシャフト全体が半径方向に沿って折れ、大端フランジまで延びている。

ピボット・シャフトが全体的に割れることがある。亀裂の形状と位置は図2を参照してください。

図2 焼入れ、焼戻し、焼入れ後のき裂形態

について 焼き入れと焼き戻し この作品は、840℃で3時間保持した後、炉から取り出して油冷焼入れを行う。急冷時間は30分で、オイルはホートンKを使用する。 焼入れ油.

この製品は数ロット製造されているが、クラックは発生していない。

き裂の原因を分析するため、き裂の入ったワークを大端フランジ部から採取し、化学成分、金属組織、き裂を分析した。分析用のサンプルはフランジ割れ部から採取した(図3参照)。

図3 フランジでのサンプリング

化学成分分析結果は表1を参照

表1 化学組成(質量分率 42CrMo スチールピボット(%)

| エレメント | 標準値 | 測定値 |

| C | 0.38~0.45 | 0.43 |

| Si | 0.17~0.37 | 0.28 |

| ムン | 0.5~0.8 | 0.68 |

| S | ≤0.035 | 0.007 |

| P | ≤0.035 | 0.016 |

| Cr | 0.9~1.2 | 1 |

| モ | 0.15~0.25 | 0.2 |

| ニー | ≤0.30 | 0.034 |

| 銅 | ≤0.30 | 0.046 |

| アル | – | 0.026 |

金属組織を図4に示す。

図4 クラックと表面の金属組織

分析結果は、42CrMo鋼の化学組成が技術要件を満たしていることを示している。測定された表面硬度は296HBWで、要求される277-331HBWの範囲内にある。金属組織は焼戻しソルバイトで、中心組織は焼戻しソルバイト+フェライトである。

ワークピースのクラックは円弧状で、クラックがない。 脱炭 クラックの両側には、焼入れ・焼戻し前にはクラックがなかったことを示しており、その他の異常は観察されなかった。

物理的、化学的分析によると、クラックは焼入れ、焼戻し、焼き入れの際の過度の応力によるものだという。

しかし、ピースの大きさとサンプリングの難しさから、著者はサンプルの切断位置が亀裂の発生部位ではなく、亀裂の成長部位である可能性を示唆しており、さらなる分析が必要であるとしている。

亀裂表面から亀裂源を特定することはできないため、亀裂源を特定するために被加工物を切断することが提案されている。火炎または プラズマ切断 は亀裂の位置に影響を与える可能性があるため、ワイヤーカットは欠陥部品のシャフト移行部で亀裂の位置を切断することを推奨する。

切断が直径の1/3に達すると、ピボット・シャフトが2つに割れて、クラックの原因をさらに分析することができる。

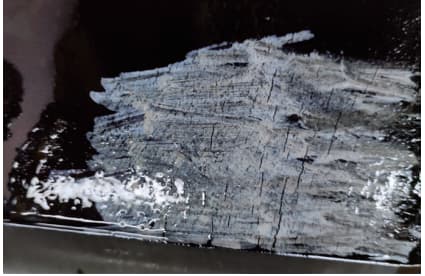

ワイヤーカット後の破断形態を図5に示す。

図5 ワイヤー切断後の亀裂破断位置

亀裂の中心部は褐色に見え、外側は正常な金属着色を示す。中央部の褐色着色は異常で、酸化によるものと思われる。

分析によると、焼入れ、焼戻し、その後の鍛造、焼ならし、焼入れの各工程の前に、部品の中心部に亀裂が存在していた可能性が高い。クラックはこれらの工程で酸化を受け、褐色に変色した。

この仮説を確認するため、茶色い部分からサンプルを採取し、分析した。サンプルは中心から軸方向に切断された。切断して加工したところ、図6に示すように、多数のクラックが放射状に分布していることがわかった。

図6 亀裂の位置

試料の分析によると、図7に示すように、試料には明らかな帯状構造(グレード4)が見られた。

図7 亀裂中心の金属組織

クラックは複数でほぼ平行で、帯状組織方向に沿って、鍛造方向に垂直に分布している。

筆者は、ピボット・シャフトの焼入れ・焼戻し工程の前にクラックが存在し、そのクラックは中心部に位置し、表面にはクラックは見られなかったと考えている。

焼入れと焼戻しの過程で、組織と熱応力の影響により亀裂が拡大し、帯状組織もその役割を果たした。

その結果、鍛造工程での鍛造温度不足や鍛造比の不合理などの問題がなかったか、さらに分析を進める必要がある。

不良部品が市場に出回るのを防ぐため、工程中の製品も徹底的に調査された。

すべてのインプロセス製品は、超音波探傷器によるNDTテストを受けた。

調査の結果、2つの異常な製品が発見され、製造番号が確認された。

2つの異常製品の製造シリアルナンバーは、ひび割れ部品を含む鍛造製品の同一ロットの一部であることが判明した。

初期の解析と判定を検証するために、軸方向に沿って見つかった異常部分に対してワイヤーカットを行った。

切断面を見ると、図8に示すように、鍛造方向に対して垂直な方向に、複数の細かな亀裂があることがはっきりとわかった。

図8 欠陥部品の切断面

さらに検証を進めた結果、クラックは鍛造時に発生したものと判断された。

1)ピボットシャフトの破断は、直接的には鍛造工程で形成された鍛造亀裂に起因する。この亀裂は焼入れ・焼戻し中に拡大し、帯状組織の存在も亀裂の拡大に寄与した。

2)断層解析を行う場合、亀裂の発生源を慎重に特定することが重要である。サンプリング位置が異なると、解析結果に大きな影響を与えます。そのため、方向性を誤らないためにも、発生源から分析し、原因を特定することが不可欠です。

3)原材料の受入検査を強化することは、不良品が生産工程に入るのを防ぐために極めて重要である。