灼熱の砂漠の真ん中で、材料が熱に耐えられず、車のエンジンが故障することを想像してみてほしい。このシナリオは、高温が材料の機械的特性にどのような影響を与えるかを理解することの重要性を強調している。この記事では、高温に長時間さらされると金属構造にどのような影響を及ぼし、拡散や再結晶といった現象を引き起こすのか、また、こうした影響を緩和するためにエンジニアができることは何なのかを探ります。高温環境における安全性と信頼性を確保するために、温度と時間が材料性能をどのように形成するかを学びましょう。

金属や合金の構造は、高温での拡散、回復、再結晶などの現象によって変化する。

加えて、高温に長時間さらされると、その性能に悪影響を及ぼす可能性がある。 金属材料.

高圧蒸気ボイラー、蒸気タービン、ディーゼルエンジン、航空エンジン、化学装置、高温高圧パイプラインなどの機器では、多くの部品が高温下で長時間使用される。

このような材料は、常温・短時間の静荷重下での機械的特性だけを考えるだけでは不十分である。例えば、化学装置の高温高圧配管の場合、耐えられる応力は、常温・短時間の静的荷重の場合よりも低いものの、その応力は、常温・短時間の静的荷重の場合よりも大きくなります。 材料降伏強度 使用温度では、時間の経過とともに連続的な塑性変形を起こし、パイプの直径が徐々に大きくなり、パイプの破裂につながることさえある。

高温」または「低温」の分類は、金属の融点に相対するものである。温度と融点の比(T/Tm)が参考としてよく使われ、Tmは材料の融点を指す。T/Tmが0.4~0.5より大きい場合は高温とみなされる。

民間航空機の温度は約1500℃、軍用機の温度は約2000℃である。宇宙船の局所使用温度は2500℃に達することさえある。

温度は材料の機械的特性に大きな影響を与える。また、高温での負荷時間もこれらの特性に大きな影響を与える。高温の機械的特性は室温の機械的特性と同じではないことに注意することが重要である。

一般的な傾向として、温度が上昇すると金属材料の強度は低下し、塑性変形は増加する。荷重の持続時間も機械的特性に影響を与える。短時間の荷重では、引張強さは低下し、塑性変形は増加するが、長時間の荷重では、塑性変形は著しく低下し、切欠き感受性は増加し、脆性破壊がしばしば発生する。

温度と時間の複合効果もまた、材料の破壊経路に影響する。例えば、長期間の使用中にクリープが発生し、最終的に破壊に至ることがある。高温での鋼の引張強さは、荷重の持続時間が長くなるにつれて低下する。

温度が上昇すると、結晶粒の強度と結晶粒界の強度はともに低下する。しかし粒界強度は、粒界に原子が不規則に配列しているため拡散が起こりやすく、より急速に低下する。

粒界強度と粒界強度が等しくなる温度は「等強度温度」(TE)と呼ばれる。TEを超える温度になると、材料の破壊モードは典型的な粒界破壊から粒界破壊へと変化する。

TEは固定ではなく、変形速度の影響を受けることに注意することが重要である。粒界強度は結晶粒強度よりも変形速度に敏感であるため、TEは変形速度の増加とともに増加する。

結論として、高温における材料の機械的特性を研究するには、温度と時間の両方を要因として考慮しなければならない。

クリープとは、一定の温度と荷重の下で、たとえその温度での降伏強さより低い応力であっても、長期間にわたって金属が徐々に塑性変形することである。このようなクリープ変形による材料の破壊をクリープ破壊という。

クリープは低温でも発生するが、それが顕著になるのは、温度が約0.3以上になってからである。炭素鋼の温度が300℃を超える場合、または 合金鋼 400℃を超える場合は、クリープの影響を考慮しなければならない。

同じ材料でも、クリープ曲線は応力や温度によって変化することに注意することが重要である。

典型的なクリープ曲線

ab」と表示された最初の段階は、減速クリープ段階または移行クリープ段階として知られている。この段階の開始時のクリープ率は非常に高く、時間と共に徐々に低下し、ポイント "b "で最小となる。

bc」と表示された第2段階は、定速クリープ段階または定常クリープ段階と呼ばれる。この段階は、クリープ速度が 比較的一定であることを特徴とする。金属のクリープ速度は通常、この段階でのクリープ速度εで表される。

第3段階は加速クリープ段階である。時間の経過とともにクリープ速度は徐々に増加し、点dでクリープ破壊が発生する。

応力と温度の違いによるクリープ曲線の変化図

図に示すように、応力が低い場合や温度が低い場 合、クリープの第二段階はかなりの時間続き、場合によっては 第三段階が起こらないこともある。一方、応力が高い場合や温度が高い場合、クリープの第2段階はごく短時間であるか、まったく起こらないこともあり、その結果、試験片はごく短時間で破壊してしまう。

破断面のマクロ特性

破断面の近くで塑性変形が起こり、変形部近傍に多数のクラックが発生する(このクラックは破断部表面で確認できる)。高温酸化の場合、破断面は酸化皮膜で覆われる。

破断面のミクロ特性

結晶糖様パターンの粒界破壊形態

クリープ限界、破断強度、緩和安定性、その他の機械的特性は、材料のクリープ挙動を評価するために一般的に使用される。

クリープ限界は、高温での長期荷重下における金属材料の塑性変形に対する耐性を示す尺度であり、高温使用部品の選定と設計にとって極めて重要な要素である。

クリープ限界をMPaで表すには2つの方法があります。1つは、指定された時間と温度内で指定された定常クリープ速度で試験片が耐えられる最大応力を求める方法、もう1つは、指定された時間と温度内で指定されたクリープ伸びを試験片に生じさせる最大応力を求める方法です。

実施例1では、温度500℃、定常クリープ速度1×10で、クリープ限界は80MPaであった。-5%/h;

実施例2によれば、温度500℃、100000時間のクリープ限界は100MPa、クリープ伸びは1%であった。

クリープ試験装置と回路図

クリープ試験は、一定の温度条件と様々な応力レベルで実施し、最低4本のクリープ曲線を記録しなければならない。

クリープ曲線は、記録された結果に基づいて作成する必要があり、曲線上の直線の傾きがクリープ速度を表す。

得られた応力クリープ速度のデータを用いて、関係曲線を対数座標上にプロットした。

比較的高い応力レベルを適用することで、比較的短い 試験時間で複数のクリープ曲線を生成することができ ます。指定されたクリープ速度に対する応力値は、測定されたクリープ速度の内挿または外挿によって決定することができ、クリープ限界を決定することができます。

温度が一定であれば、第2段階のクリープ応力(σ)と定常クリープ速度(ε)の間には、両対数座標において経験的に直線的な関係がある。

S-590合金 σ-ε曲線

(20.0%Cr、19.4 %Ni、19.3%Co、4.0%W、4.0%Nb、3.8%Mo、1.35%Mn、0.43%C)

耐久強度とは、高温荷重下で長期間にわたって破壊に抵抗する材料の能力を指す。特定の温度と時間の条件下で、材料がクリープ破壊を起こすことなく耐えられる最大応力である。耐久強度は材料の耐破壊性の尺度であり、クリープ限界は材料の変形に対する抵抗力を意味する。

材料や部品の中には、クリープ変形が最小限に抑えられ、使用期間中に破断しないことだけが要求されるものがあります(ボイラーの過熱蒸気パイプなど)。このような場合、耐久強度が材料や部品の使用適性を評価する主な基準となります。

S-590合金の応力破断強度曲線

金属材料の耐久強度は、高温引張耐久試験によって決定される。

試験工程では、規定の温度と応力レベルで破断するまでの時間が記録されていれば、サンプルの伸びを測定する必要はない。

設計寿命が長い(数万時間から数十万時間以上)機械部品の場合、長期試験を実施することは困難であるため、一般的には高い応力レベルと短い破壊時間を用いてデータを作成します。その後、外挿によって材料の耐久強度が計算されます。

経験式を外挿する:

(t-破壊時間、σ-応力、A、B-試験温度と材料に関する定数)

上式の対数をとると、次のようになる:

log t-logσを図にすると、破断時間の短いデータから、時間の長い持続強度まで直線関係を外挿することができる。

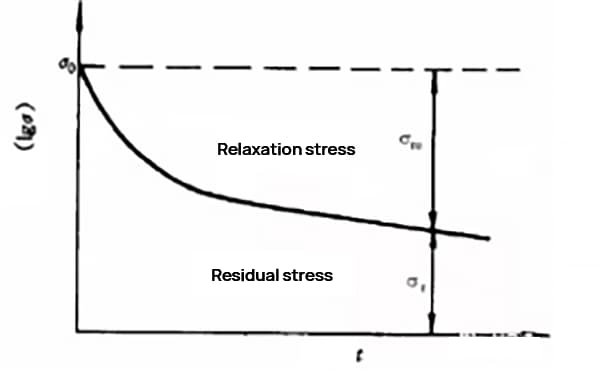

一定の変形を受けると、材料の弾性応力は時間とともに徐々に減少する。

金属材料の応力緩和に対する抵抗力は緩和安定性と呼ばれ、応力緩和試験により応力緩和曲線を測定することで知ることができる。

残留応力 は、金属材料の緩和安定性を評価するために使用される指標である。高いほど 残留応力リラクゼーション温度が高ければ高いほど良い。

応力緩和曲線

ステージ1:最初のうちはストレスが急激に低下する;

Sステージ2:ストレスの低下が徐々に緩やかになる段階;

緩和限界:一定の初期応力と温度下では、残留応力は緩和し続けない。

クリープ限界を高めるためには、クリープ変形と破壊メカニズムに基づいて転位の上昇速度を制御することが重要である。

破断強度を向上させるためには、粒界すべりや空孔拡散を制御する必要がある。

高温の機械的特性には、化学組成、製錬工程、熱処理工程、粒度など、いくつかの要因が影響する。

合金の化学組成の影響

耐熱鋼や耐熱合金の母材は、通常、高融点、高自己拡散活性化エネルギー、または低積層欠陥エネルギーを持つ金属や合金で構成されている。

クロム(Cr)、タングステン(W)、モリブデン(Mo)、ニオブ(Nb)などの融点の高い金属は、自己拡散速度が遅い。

積層欠陥のエネルギーが低いと、拡張転位が形成されやすくなり、転位がクロススリップして上昇しにくくなる。

分散相は、転位のスリップと上昇を効果的にブロックすることができる。

粒界拡散の活性化エネルギーを増大させるホウ素や希土類などの元素を添加すると、粒界すべりが阻害されるだけでなく、粒界クラックの表面エネルギーも上昇する。

面心立方構造の耐熱材料は、体心立方構造の耐熱材料に比べて高温強度が高い。

製錬プロセスの影響

改訂された:

介在物や冶金的欠陥の含有量を減らすことが重要である。

方向性凝固を用いることで、横方向の粒界の数が減り、横方向の粒界に亀裂が入りやすくなるため、破断強度の向上につながる。

熱処理工程の影響

パーライト系耐熱鋼は通常、次のような変化を受ける。 ノーマライジング・プロセス その後、高温焼戻しが行われる。

焼戻し温度は、使用条件下での構造安定性を高めるため、使用温度より100~150℃高くする必要がある。

オーステナイト系耐熱鋼や耐熱合金は通常、適切な結晶粒径を達成し、強化相の分布を改善するために、溶体化処理と時効処理が施される。

サーモメカニカル 処理は、結晶粒界の形状を変化させ(セレーションを形成し)、結晶粒内に多角形の亜結晶粒界を形成することにより、合金の強度をさらに高めることができる。

粒径の影響

粒度: 使用温度が定強度温度以下では細粒鋼が高い強度を示し、使用温度が定強度温度を超えると粗粒鋼が高い耐クリープ性と耐久強度を有する。

不均一な粒度: 大粒と小粒の接合部に応力が集中すると、クラックが形成されやすくなり、早期破壊につながる。