Heb je je ooit afgevraagd waarom diamanten zo hard zijn? In dit artikel verkennen we de fascinerende wereld van de hardheid van materialen, van talk tot diamant. Je leert hoe verschillende testen, zoals Brinell, Rockwell en Vickers, deze cruciale eigenschap meten en waarom deze van belang is bij engineering. Bereid je voor op het ontdekken van de geheimen achter de sterkte van materialen!

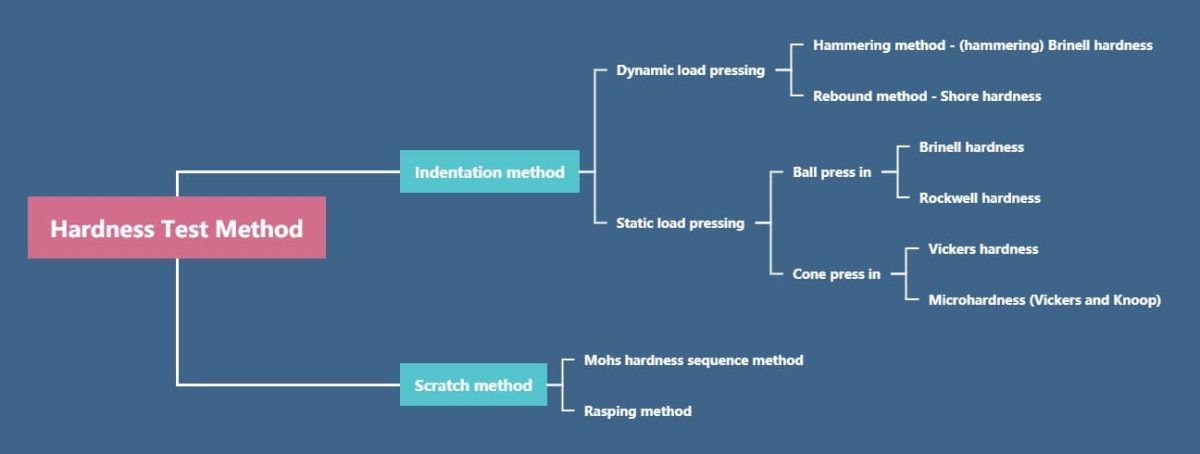

Hardheidde weerstand tegen plaatselijke vervorming door indrukking of krasbreuk.

Twee soorten Mohs-hardheidsvolgordetabellen

| Bestel | Materiaal | Bestel | Materiaal |

| 1 | talk | 1 | talk |

| 2 | gupse | 2 | gupse |

| 3 | calciet | 3 | calciet |

| 4 | fluoriet | 4 | fluoriet |

| 5 | apatiet | 5 | apatiet |

| 6 | orthoklaas | 6 | orthoklaas |

| 7 | kwarts | 7 | SiO2 glas |

| 8 | topaas | 8 | kwarts |

| 9 | corindon | 9 | topaas |

| 10 | adamas | 10 | granaat |

| - | 11 | Gesmolten zirkonia | |

| - | 12 | corindon | |

| - | 13 | siliciumcarbide | |

| - | 14 | Carbonisatieloods | |

| - | 15 | diamant | |

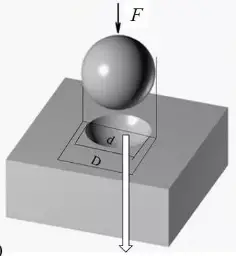

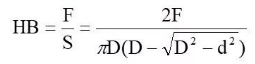

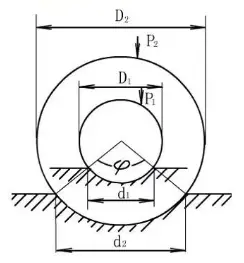

Om de Brinell-hardheid van een metalen materiaal te bepalen, wordt een bepaalde belasting F met een bolvormig indruklichaam met diameter D op het oppervlak aangebracht en gedurende een bepaalde tijd gehandhaafd. Dit proces zal resulteren in de vorming van een bolvormige indrukking en de belastingswaarde per oppervlakte-eenheid van de indrukking wordt beschouwd als de Brinell hardheid van het materiaal. metaalmateriaal.

Indrukdiameter meten

Indringmateriaal:

Bijvoorbeeld: 280HBS10/3000/30

1kgf=9,81N

Algemene voorwaarden: 10 mm stalen kogeldiameter; 3000 kg belasting; 10s drukhoudtijd, namelijk HB280

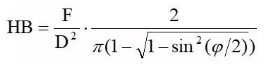

Bij het meten van Brinell-hardheid met indrukkers van verschillende diameters en belastingen van verschillende grootte, moet aan het principe van geometrische gelijkenis worden voldaan om dezelfde HB-waarde te verkrijgen, dat wil zeggen dat de openingshoekφ van de indrukking gelijk is.

Methode: Dezelfde HB moet worden gemeten voor monsters met hetzelfde materiaal maar verschillende dikte, of materialen met verschillende hardheid en zachtheid.

Bij het selecteren van D en F, F/D2 zijn hetzelfde.

Principe van geometrische gelijkenis van indrukking:![]()

Het is te zien dat zolang F/D constant blijft, HB alleen afhangt van de drukhoek φ.

F/D2 verhouding: 30,15,10,5,2,5,1,25,1

Volgens de technische voorschriften moet de verhouding F/D2 is 30, 10 en 2,5, die geselecteerd worden op basis van de hardheid van het materiaal en de dikte van het monster.

Zie de verschillende normen en testspecificaties voor meer informatie.

Fig. 1-21 Toepassing van het gelijksoortigheidsprincipe

Selectielijst van Brinell-hardheidstest P/D2

| Type materiaal | Brinell-hardheidsgetal/HB | Monsterdikte/mm | Relatie tussen belasting P en indringerdiameter D | Diameter van indringlichaam D/nm | Belasting P/kgf | Wachttijd belasting/s |

| Ferrometaal | 140~450 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 10 |

| <140 | >6 6~3 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 10 | |

| Non-ferrometalen | >130 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 30 |

| 36~130 | 9~3 6~2 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 30 | |

| 8-35 | >6 6~3 <3 | P=2,5D2 | 1052.5 | 250 62.5 15.6 | 60 |

Het experiment toont aan dat HB stabiel en vergelijkbaar is wanneer 0,25D<d<0,5D.

Als het van invloed is op de test, moet deze worden uitgevoerd in strikte overeenstemming met de voorschriften, over het algemeen 10s en 30s.

Deze methode is zeer geschikt voor grove of heterogene materialen vanwege het grote indrukkingsoppervlak en de hoge meetnauwkeurigheid. Door de grote indrukking kan de inspectie van eindproducten echter lastig zijn.

Het wordt voornamelijk gebruikt voor het inspecteren van grondstoffen en het indringmateriaal is beperkt tot zachtere materialen (HB450~650). Bovendien is de efficiëntie van de indrukmeting relatief laag.

De indrukdiepte kan gebruikt worden om de hardheid van materialen weer te geven.

Om zich aan te passen aan verschillende zachte en harde materialen, gebruiken veel soorten hardheidsmeters verschillende indrukkers en belastingen.

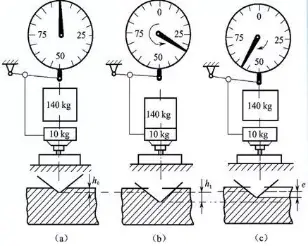

Een veelgebruikte gradatie is C, HRC, waarbij een totale belasting van 150 kgf wordt gebruikt en een diamanten kegelvormig indringlichaam van 120° dat twee keer wordt belast.

Eerst wordt een initiële belasting van P1=10kgf toegepast om een goed contact tussen het indringlichaam en het materiaaloppervlak te verzekeren. Daarna wordt de hoofdbelasting P2=140kgf toegevoegd.

Na het verwijderen van P2 wordt de diepte van de inkeping gemeten en gebruikt om de hardheid van het materiaal te bepalen.

Fig. 3-17 Schematisch diagram van het principe en testproces van de Rockwell hardheidstest

(a) Voorbelasting toevoegen b) Hoofdbelasting toevoegen c) Hoofdbelasting ontladen

| Hardheidssymbool | Gebruikt hoofd | Totale testkracht N | Toepassingsgebied | Toegepast bereik |

| HRA | Diamant kegel | 588.4 | 20-88 | Hardmetaal, harde legering, gehard gereedschapsstaal, ondiep case-hardend staal |

| HRB | φ 1.588mm stalen bal | 980.7 | 20-100 | Zacht staal, koperlegering, aluminiumlegering, smeedbaar gietijzer |

| HRC | Diamant kegel | 1471 | 20-70 | Gehard staal, gehard en getemperd staal, diepgehard staal |

Indringlichaam: 120 diamantkegel of geharde stalen kogel

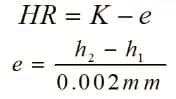

Rockwell hardheid definitie:

0,002 mm restindrukdiepte is een Rockwell hardheidseenheid.

K - constante, 130 voor indringer met stalen kogel en 100 voor indringer met diamant

Tabel 3-6 Testspecificatie en toepassing van Rockwell hardheid

| Liniaal | Type indringlichaam | Initiële testkracht/N | Belangrijkste testkracht/N | Totale testkracht/N | Constante K | Hardheidsbereik | toepassingsvoorbeelden |

| A | Diamant cirkelafmeting | 100 | 500 | 600 | 100 | 60~85 | Dunne onderdelen met hoge hardheid en gecementeerde carbiden |

| B | φ1.588mm stalen bal | 900 | 1000 | 130 | 25~100 | Non-ferrometalen, smeedbaar gietijzer en andere materialen | |

| C | Diamant cirkelafmeting | 1400 | 1500 | 100 | 20~67 | Warm behandeld constructiestaal en gereedschapsstaal | |

| D | Diamant kegel | 900 | 1000 | 100 | 40-77 | Oppervlakte gehard staal | |

| E | φ3.175mm stalen bal | 900 | 1000 | 130 | 70~100 | Kunststof | |

| F | φ1.588mmm stalen bal | 500 | 600 | 130 | 40~100 | Non-ferrometalen | |

| G | φ1.588mm stalen bal | 1400 | 1500 | 130 | 31~94 | Parelitisch staal, koper, nikkel, zinklegering | |

| H | φ3.175mm stalen bal | 500 | 600 | 130 | - | Gegloeide koperlegering | |

| K | φ3.175mm stalen bal | 1400 | 1500 | 130 | 40~100 | Non-ferrometalen en kunststoffenZachte metalen en niet-metalen zachte materialenDunne onderdelen met een hoge hardheid en gecementeerde carbidenNon-ferrometalen, smeedbaar gietijzer en andere materialen | |

| L | φ6.350mm stalen bal | 500 | 600 | 130 | - | ||

| M | φ6.350mm stalen bal | 900 | 1000 | 130 | - | ||

| P | φ6.350mm stalen bal | 1400 | 1500 | 130 | - | ||

| R | φ12.70mm stalen bal | 500 | 600 | 130 | - | Warm behandeld constructiestaal en gereedschapsstaal | |

| S | φ12.70mm stalen bal | 900 | 1000 | 130 | - | ||

| V | φ12.70mm stalen bal | 1400 | 1500 | 130 | - |

Kenmerken en toepassing van Rockwell hardheid

(1) Deze methode maakt het mogelijk om de hardheidswaarde direct af te lezen en is zeer efficiënt, waardoor het geschikt is voor batchinspecties.

(2) De indrukking is klein en wordt over het algemeen als "niet-destructief" beschouwd, waardoor het geschikt is om eindproducten te inspecteren.

(3) De kleine indrukking kan echter resulteren in een slechte representativiteit en is daarom niet geschikt voor grove of niet-uniforme materialen.

(4) De Rockwell hardheidstest is onderverdeeld in verschillende schalen, elk met een breed scala aan toepassingen.

(5) Het is belangrijk op te merken dat Rockwell hardheidswaarden die verkregen zijn met verschillende schalen niet vergelijkbaar zijn.

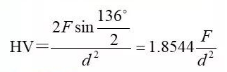

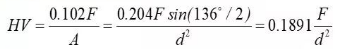

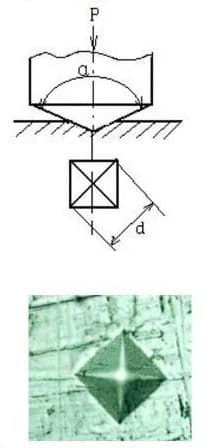

Druk een diamantpiramide in het metalen oppervlak met een bepaalde belasting F om een piramide inkeping te vormen.

De belastingswaarde op het inspringoppervlak per eenheid is de Vickers-hardheid van de metaalmateriaal.

Als de eenheid van testkracht F kgf is:

Wanneer de eenheid van testkracht F N is:

Indringmateriaal: diamantpiramide met een ingesloten hoek van 136 °

Bijvoorbeeld: 270HV30/20, als de wachttijd 10-15s is, kan het worden opgenomen als 270HV.

Vickers hardheid met zeer kleine belasting, de belasting is 5-200gf.

Aangegeven door Hm, kan het gebruikt worden om de hardheid van een enkele korrel of fase te testen.

| Vickers-hardheidstest | Vickers-test bij lage belasting | Micro Vickers hardheidstest | |||

| Hardheidssymbool | Testkracht/N | Hardheidssymbool | Testkracht/N | Hardheidssymbool | Testkracht/N |

| HV5 | 49.03 | HVO.2 | 1.961 | HVO.01 | 0.09807 |

| HV10 | 98.07 | HVO.3 | 2.942 | HVO.015 | 0.1471 |

| HV20 | 196.1 | HVO.5 | 4.903 | HVO.02 | 0.1961 |

| HV30 | 294.2 | HV1 | 9.807 | HVO.025 | 0.2452 |

| HV50 | 490.3 | HV2 | 19.61 | HVO.05 | 0.4903 |

| HV100 | 980.7 | HV3 | 29.42 | HVO.1 | 0.9807 |

| Opmerking: 1. De Vickers-hardheidstest kan een testkracht gebruiken die groter is dan 980,7N; 2. De micro Vickers-testkracht wordt aanbevolen. | |||||

Kenmerken en toepassing van Vickers hardheid

(1) De geometrische vorm van de indrukking is altijd gelijk, terwijl de belasting kan worden gevarieerd.

(2) De contour van de hoekkegelinkeping is duidelijk, wat resulteert in een hoge meetnauwkeurigheid.

(3) Het diamant indringlichaam heeft een breed toepassingsgebied en kan consistente hardheidsschalen leveren voor verschillende materialen.

(4) De efficiëntie van inkepingsmetingen is laag, waardoor ze ongeschikt zijn voor batchinspecties op locatie.

(5) De indrukking is klein en niet geschikt voor grove of heterogene materialen.

Metallografische preparaten kunnen echter gebruikt worden om de hardheid of hardheidsverdeling van verschillende fasen te meten.

De spanningstoestand is zeer zacht (α>2), wat breed toepasbaar is;

Hardheid van sommige materialen

| Materiaal | Voorwaarde | Hardheid/(kgf/mm ²) | |

| Metalen materialen | 99,5% aluminium | gloeien | 20 |

| koudwalsen | 40 | ||

| Aluminiumlegering (A-Zn Mg Cu) Zacht staal (tc=0,2%) | gloeien | 60 | |

| Neerslagverharding | 170 | ||

| Lager staalAluminiumlegering (A-Zn Mg Cu) | normaliseren | 120 | |

| koudwalsen | 200 | ||

| Zacht staal (tc=0,2%) | normaliseren | 200 | |

| Afschrikken (830 ℃) | 900 | ||

| Temperen (150 ℃) | 750 | ||

| keramische materialen | WC | agglutinatie | 1500~2400 |

| Cermet (Co=6%, toeslag WC) | 20℃ | 1500 | |

| 750℃ | 1000 | ||

| Al2O3 | ~1500 | ||

| B4C | 2500~3700 | ||

| Materiaal | Voorwaarde | Hardheid/(kgf/mm²) |

| BN (kubieke meter) | 7500 | |

| diamant | 6000-10000 | |

| Glas | ||

| Kiezelzuur | 700-750 | |

| Natronkalkglas | 540~580 | |

| optisch glas | 550-600 | |

| Polymeer | ||

| Hoge druk polyethyleen | 40-70 | |

| Fenol plastic (vulstof) | 30 | |

| polystyreen | 17 | |

| organisch glas | 16 | |

| polyvinylchloride | 14~17 | |

| ABS | 8-10 | |

| polycarbonaat | 9-10 | |

| Polyoxymethyleen | 10~11 | |

| Polytetraethyleenoxide | 10~13 | |

| polysulfon | 10~13 |

Covalente binding ≥ ionische binding>metaalbinding>waterstofbinding>Van's binding

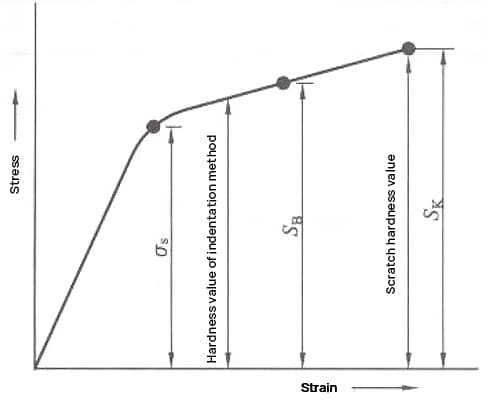

De methode is eenvoudig, niet-destructief en geschikt voor inspectie in het veld;

De fysieke betekenis is niet duidelijk en het is moeilijk om kwantitatief te ontwerpen.

σb≈KH

Staal: K=0.33~0.36

Koperlegering, roestvrij staal, enz.: K = 0,4 ~ 0,55

Relatie tussen hardheid en sterkte van gegloeide metalen

| Naam van metaal en legering | HB | σb/MPa | k(σb/HB) | σ-1/MPa | σσ-1/HB) | |

| Non-ferrometalenFerrometalenNon-ferrometalen | Koper | 47 | 220.30 | 4.68 | 68.40 | 1.45 |

| Aluminiumlegering | 138 | 455.70 | 3.30 | 162.68 | 1.18 | |

| Duraluminium | 116 | 454.23 | 3.91 | 144.45 | 1.24 | |

| Ferrometaal | Industrieel zuiver ijzer | 87 | 300.76 | 3.45 | 159.54 | 1.83 |

| 20 staal | 141 | 478.53 | 3.39 | 212.66 | 1.50 | |

| 45 staal | 182 | 637.98 | 3.50 | 278.02 | 1.52 | |

| 18 Staal | 211 | 753.42 | 3.57 | 264.30 | 1.25 | |

| T12 staal | 224 | 792.91 | 3.53 | 338.78 | 1.51 | |

| 1H18N9 | 175 | 902.28 | 5.15 | 364.56 | 2.08 | |

| 2Cr13 | 194 | 660.81 | 3.40 | 318.99 | 1.64 | |

Opmerking: Eenheid van hardheid!

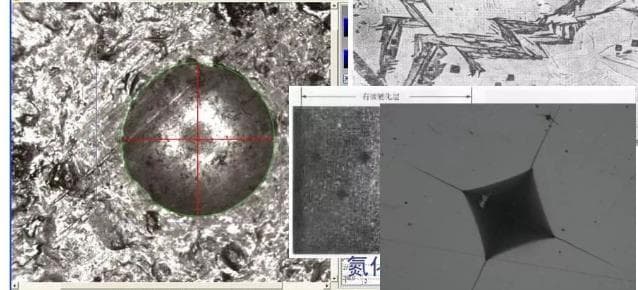

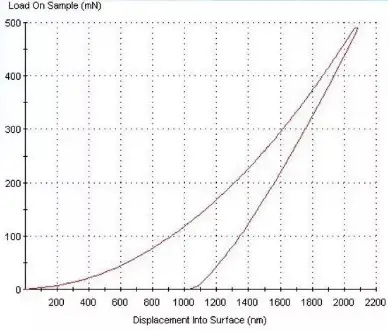

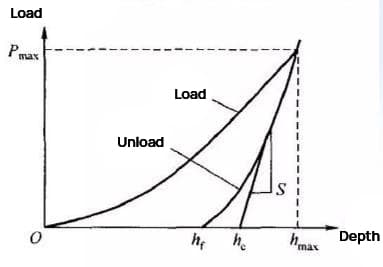

Tijdens het belastingsproces treedt eerst elastische vervorming op aan het oppervlak van het proefstuk. Naarmate de belasting toeneemt, treedt geleidelijk plastische vervorming op die ook toeneemt.

Het ontlaadproces is voornamelijk het herstel van elastische vervorming, terwijl de plastische vervorming uiteindelijk een indrukking veroorzaakt op het oppervlak van het proefstuk.

Belasting-verplaatsingscurve van nano-inkeping

Principe van nano-indruktest

Er zijn belangrijke verschillen tussen nanohardheid en traditionele hardheid:

Ten eerste zijn de twee definities verschillend.

Nanohardheid: de momentane kracht gedragen door een oppervlakte-eenheid op de projectie van het oppervlak van de basisindrukking tijdens het indrukproces van het monster, wat een maat is voor het vermogen van het monster om de contactbelasting te weerstaan;

Vickers-hardheid wordt gedefinieerd als de gemiddelde kracht per oppervlakte-eenheid op het oppervlak van de indrukking die behouden blijft na het ontladen van het indruklichaam, wat het vermogen van het proefstuk weergeeft om lineaire restvervorming te weerstaan.

In het proces van hardheidsmeting, als plastische vervorming het proces domineert, zijn de resultaten van de twee definities vergelijkbaar. Als het proces echter gedomineerd wordt door elastische vervorming, zullen de resultaten verschillen.

Bij zuiver elastisch contact is het resterende contactoppervlak erg klein. Daarom zal de traditionele definitie van hardheid een oneindige waarde opleveren, waardoor het onmogelijk is om de werkelijke hardheidswaarde van het proefstuk te verkrijgen.

Bovendien zijn de meetbereiken van de twee methoden verschillend. Traditionele hardheidsmetingen zijn alleen toepasbaar op grote preparaten, niet alleen vanwege de beperkingen van het meetinstrument, maar ook omdat de residuele indrukking de werkelijke hardheid van het preparaat op micro- en nanoschaal niet nauwkeurig kan weergeven.

Er worden nieuwe meettechnieken en berekeningsmethoden gebruikt voor het meten van nano-hardheid, die de hardheidskenmerken van het monster op micro- en nanoschaal nauwkeuriger kunnen weergeven.

Het belangrijkste verschil tussen de twee methoden is de berekening van het indrukkingsoppervlak. Bij het meten van de nanohardheid wordt de diepte van de indrukking gemeten en vervolgens wordt het contactoppervlak berekend met behulp van een empirische formule, terwijl bij het meten van de traditionele hardheid het oppervlak van de indrukking wordt berekend met behulp van foto's die na het ontladen zijn genomen.

De basiscomponenten van een nano hardheidsmeter kunnen verdeeld worden in verschillende onderdelen, waaronder het besturingssysteem, het bewegende spoelsysteem, het laadsysteem en het indringlichaam.

Vaak worden diamanten inkepingen gebruikt, meestal driehoekige kegels of afmetingen met vier randen.

Tijdens de test worden eerst de initiële parameters ingevoerd en het daaropvolgende detectieproces wordt volledig geautomatiseerd door de microcomputer.

Manipulatie van het belastingssysteem en de werking van het indringlichaam kan worden bereikt door de stroom in het bewegende spoelsysteem te veranderen.

De meting en controle van de drukkracht van het indringlichaam wordt uitgevoerd door de rekstrook, die ook terugkoppeling geeft aan het bewegende spoelsysteem voor een gesloten regelkring, zodat de test kan worden voltooid volgens de instellingen van de invoerparameters.