316L behoort tot austenitisch roestvast staal, overeenkomend met het binnenlandse merk 022Cr17Ni12Mo2, dat een goede plasticiteit en corrosieweerstand heeft. De toevoeging van Mo element in dit roestvrij staal verbetert sterk de putweerstand. Daarom wordt 316L roestvast staal veel gebruikt in de petrochemische, farmaceutische en andere industrieën. Een roestvrijstalen 316L-rol die wordt gebruikt in een onderneming [...]

316L behoort tot austenitisch roestvast staal, overeenkomend met het binnenlandse merk 022Cr17Ni12Mo2, dat een goede plasticiteit en corrosieweerstand heeft.

De toevoeging van Mo-element in deze roestvrij staal verbetert de weerstand tegen putcorrosie aanzienlijk.

Daarom wordt roestvast staal 316L veel gebruikt in de petrochemische, farmaceutische en andere industrieën.

Een roestvrijstalen 316L-rol die in een bedrijf werd gebruikt, bleek tijdens het gebruik lekkage en perforaties op de buiswand te vertonen.

Het werkmedium in de pijp is waterdamp, met een werkdruk van 0,9MPa.

Het medium buiten de pijp is sterk alkali en koperpoeder, met een werkdruk van 1,0MPa.

Er is een drukverschil tussen de binnen- en buitenwand.

De oorzaak van het falen wordt geanalyseerd en experimenteel bestudeerd.

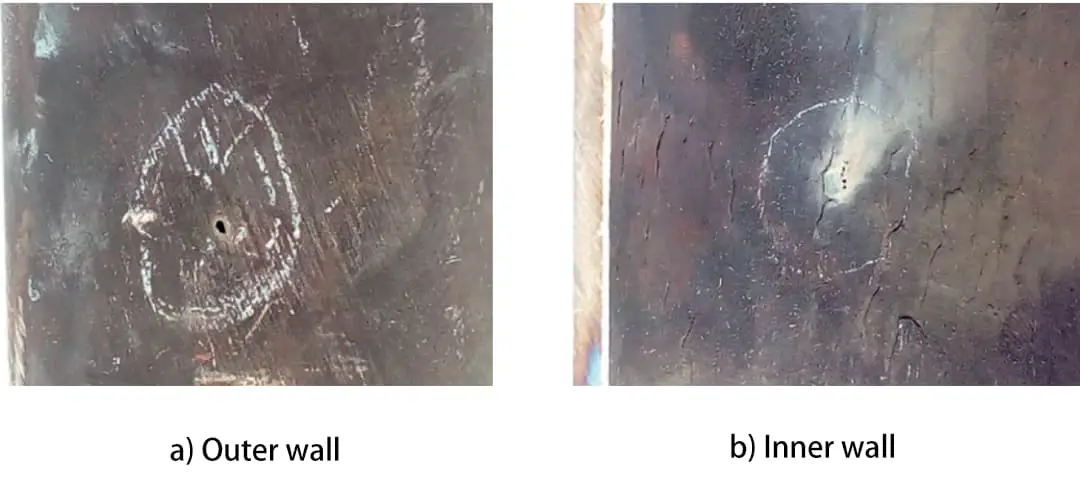

Uit de externe macroscopische visuele inspectie blijkt dat het lekgat een klein gat is met een diameter van ongeveer 2 mm op de buitenwand, zoals getoond in Fig. 1a.

Op de binnenwand zijn er vier in de lengterichting geplaatste kleine gaten met een diameter van ongeveer 1 mm en er is een groot aantal "kromgetrokken huid" scheuren te zien, zoals getoond in Fig. 1b.

Fig. 1 macromorfologie van lekgat

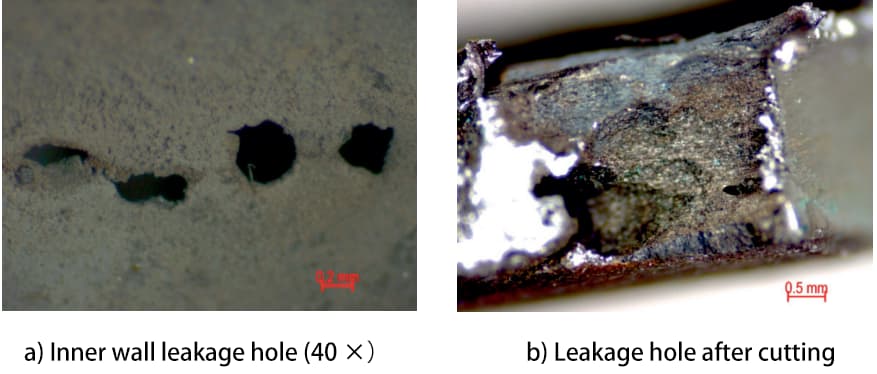

Bij observatie met een stereomicroscoop met variabele vergroting is Fig. 2a een macrofoto van het lekgat in de binnenwand na een vergroting van 40 keer;

Fig. 2b toont de vorm van het lekgat na het snijden.

De ruimte in het gat is relatief groot, met een totaal volume van ongeveer 4 mm.3.

De wand van het gat is golvend en onregelmatig.

Fig. 2 lekgatmorfologie

De full spectrum direct reading spectrometer wordt gebruikt om de chemische samenstelling van de monsters rond het lekgat te analyseren.

De resultaten (gemiddelde waarde) staan in Tabel 1.

Vergeleken met de samenstelling van TP316L materiaal in ASME SA213, voldoet het aan de eisen van de standaard.

Tabel 1 analyseresultaten chemische samenstelling (massafractie) (%)

| Type | C | Si | Mn | P | S | Cr | Ni | Mo |

| Standaardwaarde | ≤0.035 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 16.0~18.0 | 10.0~14.0 | 2.00~3.00 |

| Gemeten waarde | 0.02 | 0.28 | 0.86 | 0.041 | 0.003 | 16.21 | 10.17 | 2.18 |

De elektronische universele testmachine wordt gebruikt om monsters op de spoel te nemen voor een trekproef.

De resultaten worden weergegeven in tabel 2.

De breukmorfologie van het monster is plastische breuk.

Uit vergelijking blijkt dat de treksterkte, treksterkte en rek na breuk van het materiaal voldoen aan de ASME SA213 norm.

Tabel 2 testresultaten mechanische eigenschappen

| Type | Treksterkte Rm / MPa | Opbrengststerkte Rpo.2/MPa | Rek na breuk A (%) |

| Standaardwaarde | ≥486 | ≥170 | ≥35 |

| Gemeten waarde | 693 | 476 | 48.5 |

De elektronische universele testmachine wordt gebruikt om de uit- en afvlakkingstest uit te voeren.

De resultaten worden weergegeven in Tabel 3.

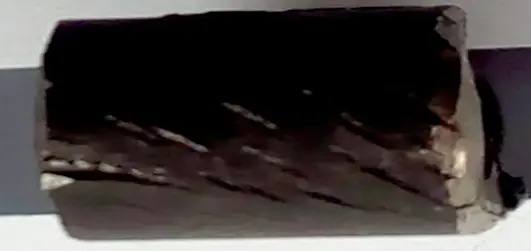

Het uiterlijk van het uitlopende monster na de test wordt getoond in Fig. 3.

Er zit geen scheur in de binnenwand van de pijp.

De morfologie van het afgeplatte preparaat wordt getoond in Fig. 4.

Er ontstaan scheuren op het trekoppervlak van de buitenwand van het afgeplatte proefstuk.

De buitenwand van de scheuropening is een oude breuk en de scheurtip is een nieuwe breuk.

Er is te zien dat er oude scheuren in de buitenwand van de buis zitten.

Tabel 3 testresultaten procesprestaties

| Test met affakkelen | Afvlakkingstest | |||

| Β(°) | D (%) | Resultaten | Afstand tussen persplaten / mm | Resultaten |

| 60 | 15 | Geen barst in de binnenwand | 29.5 | Scheuren bij trekvervorming van buitenwand |

Fig. 3 Uitlopend monster

Fig. 4 Scheur op trekoppervlak van afgeplat proefstuk

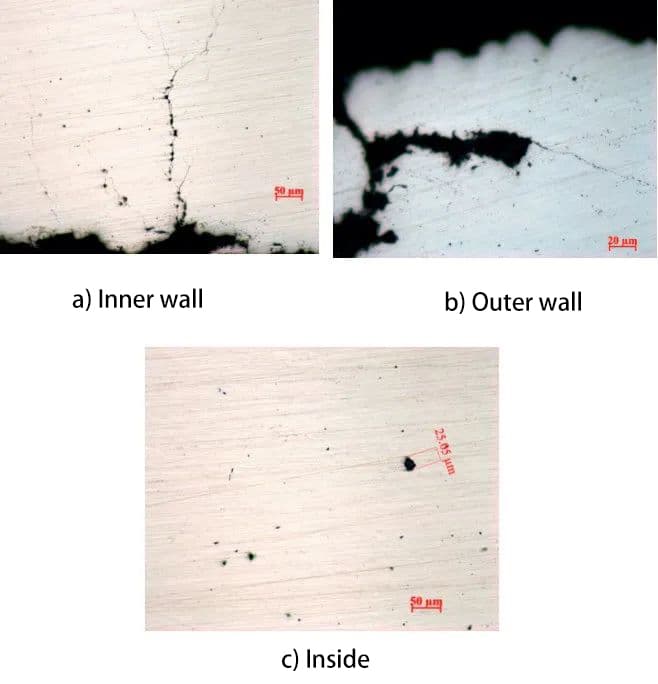

Er worden micrometallografische monsters genomen van de binnen- en buitenwanden en de binnenkant van de spoel.

De dwarsdoorsnede van de monsters wordt geslepen en gepolijst en vervolgens bekeken met een metallografische microscoop.

In Fig. 5a is te zien dat er scheurtjes in de "kromgetrokken huid" zitten op de binnenwand van de spoel en dat er microscheurtjes zitten aan de onderkant van de "kromgetrokken huid";

In Fig. 5b is te zien dat er een groot aantal microscheurtjes op de buitenwand zitten, die ontstaan bij de defecten of corrosieputjes en zich uitbreiden langs de insluitsels;

In Fig. 5c is te zien dat er binnenin een groot aantal korrelige, strookvormige en massieve insluitsels zijn met een grootte van 5 ~ 25 μ m.

Fig. 5 verschillende gebieden van spoelmaterialen

De microstructuur van het gecorrodeerde monster is austeniet met een gemiddelde korrelgrootte van 6,5 en precipitaten worden gevonden op de korrelgrens.

In Fig. 6b is te zien dat er een groot aantal deformatiesliplijnen op de binnenwand zijn, wat duidt op het bestaan van restspanning;

Het is te zien in Fig. 6c dat er transgranulaire en intergranulaire scheuren zijn op de buitenwand.

Fig. 6 metallografisch diagram

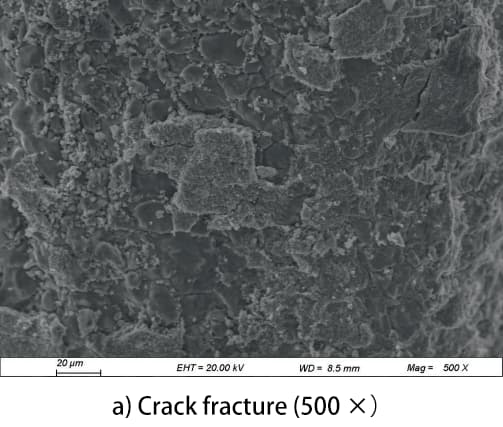

De rasterelektronenmicroscoop wordt gebruikt om de breuk te observeren. Fig. 7a is een oude breuk.

Aan de binnenwandmorfologie van het lekgat in Afb. 7b is te zien dat er "modderpatroon" corrosieproducten op het oppervlak zitten.

Fig. 7 SEM-uiterlijk van het defecte deel

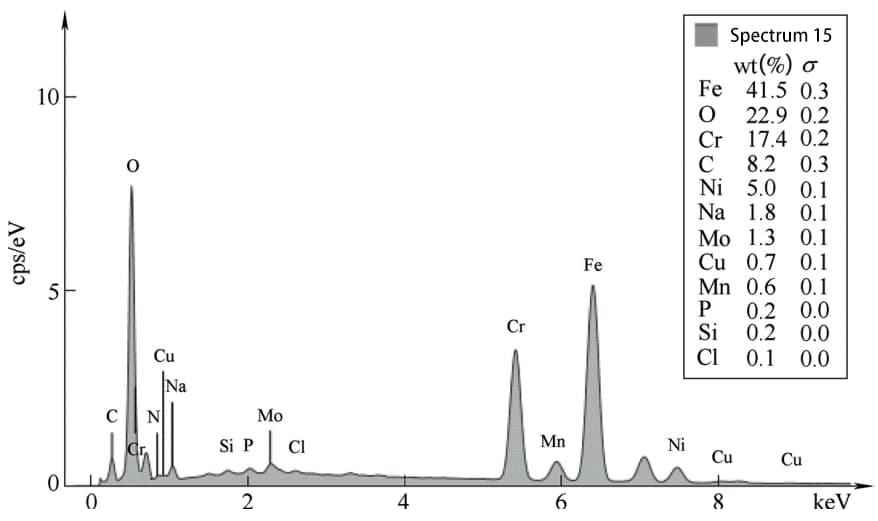

Er werd een energiespectrumanalyse uitgevoerd op de oude breukmonsters in Fig. 7a, zoals getoond in Fig. 8. De resultaten worden getoond in Tabel 4.

De corrosieproducten zijn relatief complex, voornamelijk samengesteld uit oxiden en gemengd met Cu, Na, enz.

| C | Mn | Mo | Fe | Cr | Ni | O | Cu | Na |

| 8.2 | 0.6 | 1.3 | 41.5 | 17.4 | 5.0 | 22.9 | 0.7 | 1.8 |

Tabel 4 energiespectrumanalyseresultaten (massafractie) (%)

Fig. 8 energiespectrum van analysepunt

Op basis van bovenstaande testgegevens voldoen de chemische samenstelling, treksterkte, vloeigrens en breukrek van coil TP316L roestvast staal aan de eisen van ASME SA213.

De affakkeltest is gekwalificeerd, er verschijnen scheuren op het trekoppervlak van de buitenwand van de afgeplatte reageerbuis en het open uiteinde is een oude scheur.

Metallografische analyse en SEM + EDS laten zien dat de structuur austenitisch roestvast staal is, maar er zijn korrelige insluitsels van verschillende grootte en er zijn "modderpatroon" corrosieproducten op het oppervlak, vooral bij het lekgat.

De poriewand fluctueert onregelmatig en er is een groot aantal microscheurtjes bij de "kromgetrokken huid" en breidt zich uit langs de insluitsels.

De belangrijkste oorzaken van lekkage van 316L roestvrij staal staalrol zijn een groot aantal insluitsels, oxide corrosieproducten en microscheurtjes in het materiaal.

De continuïteit van de matrix wordt vernietigd door de aanwezigheid van insluitsels.

Onder de gezamenlijke werking van restspanning en drukverschil tussen de binnen- en buitenwand ontstaan er gemakkelijk scheuren die zich uitbreiden bij de insluiting.

De insluiting komt echter in contact met het stoommedium op hoge temperatuur.

Aangezien de corrosieweerstand van de insluiting veel lager is dan die van het materiaal zelf, wordt de insluiting aangetast en ontstaan er uiteindelijk gaten in de buiswand, wat leidt tot perforatie van de buiswand en lekkage.

Om soortgelijke lekkagefouten te voorkomen, wordt het volgende aanbevolen:

1) Voor de serviceomgeving van de spoel, de hoge kwaliteit 316L roestvrij staal Er moet materiaal met weinig insluitsels worden gekozen.

2) Controleer de zuiverheid van het werkmedium om de invloed van corrosieve stoffen op de pijp zoveel mogelijk te vermijden.

3) De spoelonderdelen moeten een warmtebehandeling ondergaan na buigen en lassen om de restspanning effectief los te laten.