Waarom is de zorgvuldige voorbehandeling van metaaloppervlakken zo cruciaal? Bij metaalbewerking is het bereiken van een ongerept, glad oppervlak meer dan esthetisch; het zorgt voor duurzaamheid en prestaties. Dit artikel gaat in op de fijne kneepjes van mechanische, chemische en elektrochemische methoden om metaaloppervlakken voor te bereiden op verdere verwerking. Lezers zullen ontdekken hoe deze technieken de materiaaleigenschappen verbeteren, waardoor metalen klaar zijn voor de volgende fase van productie of afwerking. Duik in de materie om te leren hoe voorbehandeling het verschil kan maken in metaalkwaliteit en levensduur.

"Oppervlaktevoorbehandeling" verwijst naar de mechanische, chemische of elektrochemische behandeling van materialen en hun producten voordat ze een oppervlaktebehandeling ondergaan. Dit proces wordt uitgevoerd om het oppervlak te zuiveren, op te ruwen of te passiveren, zodat het klaar is voor een volgende oppervlaktebehandeling of -aanpassing.

De voorbehandeling van metalen oppervlakken omvat de volgende methoden:

Nivelleren van oppervlakken omvat verschillende methoden, waaronder: mechanisch polijsten, chemisch polijsten, elektrolytisch polijstenwalsen, borstelen, zandstralen en andere.

De specifieke oppervlaktebehandelingsproces gebruikt hangt af van de staat van de onderdelen en de technische vereisten voor de klus.

Het belangrijkste doel van polijsten is om het ruwe en oneffen oppervlak van metalen onderdelen glad en vlak te maken. Daarnaast kan het ook bramen verwijderen, aanslag, roest, zandgaten, groeven, bellen en andere oppervlakteonvolmaaktheden op metalen onderdelen.

Polijsten wordt uitgevoerd met behulp van een elastische slijpschijf die aan een slijpmachine is bevestigd. Het werkoppervlak van de slijpschijf is bedekt met slijpdeeltjes, die fungeren als kleine snijranden. Wanneer de slijpschijf op hoge snelheid draait, wordt het oppervlak van het metalen onderdeel zachtjes tegen het werkoppervlak van de slijpschijf gedrukt, waardoor de verhoogde delen van het oppervlak worden afgeslepen en glad en vlak worden.

Polijsten kan gebruikt worden op alle metalen materialen en de effectiviteit is afhankelijk van de eigenschappen van het slijpmiddel, de stijfheid van de slijpschijf en de rotatiesnelheid van de slijpschijf. De slijpmiddelen die vaak gebruikt worden voor polijsten zijn kunstmatig korund en amaril. Kunstmatig korund, dat bestaat uit 90-95% aluminiumoxide en een bepaalde mate van taaiheid heeft, wordt veel gebruikt vanwege de minder brosheid en de meer randen en hoeken van de deeltjes.

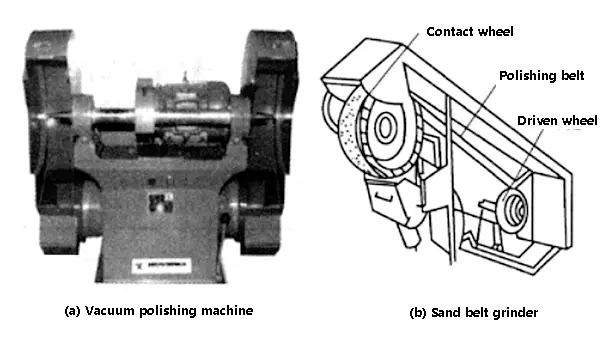

Fig. 1 polijstmachine

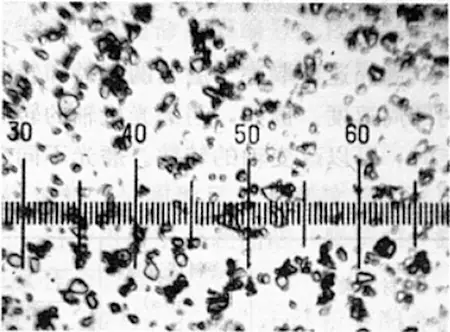

Fig. 2 Al2O3 schuurmiddel (400X)

Slijpmiddelen kunnen op basis van de deeltjesgrootte worden ingedeeld in verschillende kwaliteiten. De deeltjesgrootte van slijpmiddelen wordt meestal bepaald door het aantal gaatjes per oppervlakte-eenheid (vierkante centimeter) in een zeef. Hoe hoger het aantal zeven, hoe kleiner de gaten. De deeltjesgrootte wordt weergegeven door het aantal schuurmiddelen dat door de zeef kan. Hoe meer schuurmiddelen er door de zeef gaan, hoe fijner de deeltjesgrootte, en hoe minder schuurmiddelen, hoe grover de deeltjesgrootte.

Tabel 1 toont de eigenschappen en het gebruik van veelvoorkomende slijpmiddelen. Tabel 2 toont de meest geschikte slijpwielsnelheden voor het polijsten van verschillende metalen materialen.

Tabel 1 Kenmerken en gebruik van gangbare schuurmiddelen

| Naam schuurmiddel | Kunstmatig amaril (SiC) | Kunstmatig korund (A2O3) | Natuurlijk amaril | Kiezelzuurzand (SiO2) |

| Minerale hardheid / Mohs hardheid | 9.2 | 9 | 7~8 | 7 |

| Taaiheid | Breekbaar | Relatief sterk | Hardnekkigheid | Hardnekkigheid |

| vorm | Scherp | Ronder | cilinder | Ronder |

| Deeltjesgrootte / mm (mesh) | 0.045~0.800(24~320) | 0.053~0.800(24~280) | 0.063~0.800(24~240) | 0.045~0.800(24~320) |

| Uiterlijk | Paars zwart glanzend kristal | Witte tot grijszwarte nerf | Grijsrood tot zwart zand | Wit tot geel zand |

| Doel | Het wordt voornamelijk gebruikt om metalen met lage sterkte (zoals messing, brons, aluminium, enz.) en harde en brosse metalen (zoals gietijzer, koolstofgereedschapsstaal, staal met hoge sterkte) te polijsten. | Het wordt voornamelijk gebruikt voor het polijsten van metalen met een hoge sterkte en een bepaalde taaiheid (zoals geblust staal, smeedbaar gietijzer en groen mangaanstaal). | Gebruikt voor het polijsten van algemene metalen | Slijp- en polijstmaterialen voor algemene doeleinden, ook gebruikt voor zandstralen en walsen |

Tabel 2 optimale slijpwielsnelheid voor het polijsten van verschillende metalen materialen

| Type materiaal | Staal, nikkel, chroom | Koper en koperlegeringen, zilver en zink | Aluminium en aluminiumlegering, lood en tin | ||

| Lineaire schuursnelheid / (M/s) | 18~30 | 14~18 | 10~14 | ||

| Geschikte snelheid / (R / min) | Diameter slijpschijf / mm | 200 | 2850 | 2400 | 1900 |

| 250 | 2300 | 1900 | 1530 | ||

| 300 | 1880 | 1500 | 1530 | ||

| 350 | 1620 | 1530 | 1090 | ||

| 400 | 1440 | 1190 | 960 | ||

2.1 Mechanisch polijsten

Polijsten is een soort slijpproces. Sommigen geloven dat het werkt door atomen uit de oppervlaktelaag van het werkstuk te "scheuren", waardoor de onderste laag onmiddellijk glad wordt door de werking van oppervlaktespanning voordat deze stolt. Anderen beschouwen polijsten als een resultaat van oppervlaktespanning. Tijdens het polijstprocesDe warmte die door wrijving wordt gegenereerd kan het oppervlak zachter maken of zelfs smelten, waardoor het meer is dan een eenvoudig mechanisch polijstproces.

Tijdens het polijsten wordt de metalen oppervlaktelaag gesmolten maar stolt snel in een amorfe toestand door de hoge thermische geleidbaarheid van het substraatmetaal. Voor het stollen wordt het oppervlak glad door de gecombineerde effecten van oppervlaktespanning en wrijving van het polijstmiddel.

Werkstukken die een hoge afwerkingsgraad vereisen, moeten na het eerste polijstproces fijngepolijst worden.

Mechanisch polijsten wordt uitgevoerd door een polijstmiddel te gebruiken op de polijstschijf van een polijstmachine. Het polijstmiddel kan een polijstpasta of polijstvloeistof zijn. Het eerste is een mengsel van polijstmiddel en een kleefstof, zoals stearinezuur of paraffine. De laatste is een mengsel van polijstmiddel en een olie- of wateremulsie.

Terwijl het polijstwiel op hoge snelheid ronddraait, verwijdert het lichte oneffenheden op het werkstuk en geeft het een spiegelachtige glans. Mechanisch polijsten wordt niet alleen gebruikt voor oppervlaktevoorbehandeling vóór het plateren, maar ook voor het afwerken van de coating na het plateren om de oppervlakteafwerking te verbeteren.

Het is belangrijk op te merken dat mechanisch polijsten verschilt van polijsten. Tijdens het polijsten worden duidelijke metaalspanen weggesneden, terwijl bij mechanisch polijsten geen significant metaalverlies optreedt. De hoge temperatuur die wordt gegenereerd door de wrijving tussen de met hoge snelheid roterende polijstschijf en het werkstuk veroorzaakt plastische vervorming van het metaaloppervlak, waardoor lichte oneffenheden worden opgevuld.

Bovendien resulteert het herhaaldelijk verwijderen van de uiterst dunne oxidelaag of andere samengestelde laag die onder invloed van de omringende atmosfeer op het metaaloppervlak wordt gevormd, in een vlak en glanzend oppervlak.

2.2 Chemisch polijsten

Chemisch polijsten is een soort gecontroleerde chemische corrosie. Het is een metaalbewerkingsmethode waarbij het metaal geëtst wordt in een specifieke polijstoplossing, waardoor het oppervlak vlak en glanzend wordt door het metaal selectief op te lossen.

Vergeleken met andere polijsttechnieken heeft chemisch polijsten de voordelen van eenvoudige apparatuur, lage kosten, eenvoudige bediening, hoge efficiëntie en ongevoeligheid voor de vorm en structuur van de onderdelen. Bovendien heeft chemisch polijsten in vergelijking met elektrolytisch polijsten geen stroombron nodig en kan het gebruikt worden om werkstukken te bewerken met complexe vormen. De productie-efficiëntie is echter hoger, maar de kwaliteit van de oppervlaktebehandeling is lager dan bij elektrolytisch polijsten.

Chemisch polijsten is een soort elektrochemisch proces dat lijkt op elektrolytisch polijsten. De reactie van chemisch polijsten behoort tot het etsen van een microbatterij in het elektrochemische proces. Daarom is het principe van chemisch polijsten vergelijkbaar met dat van elektrolytisch polijsten.

Tijdens het chemische oplossingsproces wordt er een oxidelaag gegenereerd op het metaaloppervlak, die de diffusiesnelheid in het continue oplossingsproces regelt. De bolle delen van het oppervlak lossen sneller op door de dunne dikte van de oxidelaag, terwijl de holle delen langzamer oplossen.

Op het oppervlak van stalen onderdelen wordt voortdurend een passieve oxidelaag en een oxidelaag gevormd, waarbij de eerste sterker is dan de tweede. Door de micro-oneffenheid van het oppervlak lossen de micro-convexe delen het eerst op, en sneller dan de concave delen. Het oplossen van de film en de vorming van de film gebeuren gelijktijdig, maar met verschillende snelheden.

Als gevolg hiervan is de oppervlakteruwheid van het stalen onderdeel wordt geëgaliseerd, wat resulteert in een glad en glanzend oppervlak. Chemisch polijsten kan de oppervlakteschade die is veroorzaakt door mechanisch polijsten effectief verwijderen, omdat het een sterk oplossend effect heeft op het oppervlak.

2.3 Elektrolytisch polijsten

Bij elektrolytisch polijsten wordt het werkstuk als anode geplaatst en elektrolyse uitgevoerd in een specifieke oplossing. Tijdens het proces hebben de microprotuberende delen van het werkstukoppervlak een hoge stroomdichtheid en lossen ze snel op, terwijl de stroomdichtheid bij de microrecessen laag is, waardoor de oplossing langzaam verloopt. Dit resulteert in een vlak en glanzend oppervlak.

Elektrolytisch polijsten wordt vaak gebruikt voor de decoratieve afwerking van onderdelen zoals koolstofstaal, roestvrij staal, aluminium en koper, evenals voor de oppervlakteafwerking van sommige gereedschappen of voor het creëren van sterk reflecterende oppervlakken en metallografische monsters.

Fosforzuur chroomanhydride polijstoplossing wordt veel gebruikt voor ijzer- en staalmaterialen en bevat componenten zoals fosforzuur, zwavelzuur, chroomanhydride en additieven zoals corrosieremmers, glansmiddelen en verdikkingsmiddelen. De kathode is meestal gemaakt van lood en de voedingsspanning kan 12V zijn.

In de afgelopen jaren is met de groeiende vraag naar roestvrijstalen producten ook de vraag naar elektrolytische polijstoplossingen toegenomen. Om milieuvervuiling door elektrolytische polijstoplossingen met fosforzuur en chroomzuuranhydride te voorkomen, heeft China zich ingespannen om milieuvriendelijke elektrolytische polijstoplossingen voor roestvrij staal te ontwikkelen en heeft het land aanzienlijke vooruitgang geboekt.

Tabel 3 toont de samenstelling van de oplossing en de verwerkingscondities van verschillende nieuwe elektrolytische polijstoplossingen voor roestvrij staal. Formules 1 en 2 in de tabel maken geen gebruik van chroomzuuranhydride, wat het probleem van lozing van afvalwater oplost en een vervuilingsvrij en milieuvriendelijk elektrochemisch polijstmiddel oplevert.

Tabel 3 samenstelling van de oplossing en procescondities van de milieuvriendelijke oplossing voor het elektrolytisch polijsten van roestvrij staal

| Samenstelling van de oplossing en procescondities | Recept 1 | Recept 2 | Recept 3 |

| Fosforzuur (H3PO485%) /%S Zwavelzuur (H2SO498%) /% Citroenzuur (HNO3) /% perchloorzuur /% ijsazijn water (H2O)additief | 40~50 15~20 vergoeding Juiste dextrine | 20~30 20~30 vergoeding Geschikte hoeveelheid glycerol | 10~15 8~10 vergoeding Kleine hoeveelheid additieven |

| Temperatuur / ℃Stroomdichtheid / (A / dm2)Tijd / min | 60~70 20~30 3~5 | 65~70 15~30 3~8 | Hoge temperatuur 10~30 3~5 |

Vergeleken met mechanisch polijsten, egaliseert elektrolytisch polijsten het gepolijste oppervlak door elektrochemische ontbinding, waardoor er geen vervormingslaag op het oppervlak achterblijft en vermenging van vreemde stoffen wordt voorkomen. Bovendien resulteert het elektrolyseproces in zuurstofneerslag, waardoor een oxidelaag wordt gevormd op het gepolijste oppervlak, wat de corrosiebestendigheid verbetert.

Elektrolytisch polijsten is ook nuttig voor onderdelen met complexe vormen, draden, dunne platen en kleine onderdelen die moeilijk mechanisch te polijsten zijn. Naast egaliseren kan elektrolytisch polijsten ook oppervlakte-inclusies verwijderen en defecten onthullen zoals scheuren, zandgaten en insluitsels op het oppervlak van onderdelen.

Rollen is een veelgebruikte methode voor oppervlaktevoorbereiding vóór het plateren of voor oppervlakteaanpassing na het plateren voor grote hoeveelheden kleine onderdelen. Rollend polijsten is een proces waarbij onderdelen en slijpmiddelen samen in een trommelmachine of belmachine worden geplaatst voor het rollend slijpen tot bramen verwijderenruwheid en roest van het oppervlak van onderdelen en zorgen voor een glad oppervlak.

Naast slijpmiddelen worden tijdens het walsproces vaak chemische reagentia zoals zuur of alkali toegevoegd. Het walsproces dient dus om bramen, ruwheid en roest te verwijderen terwijl de onderdelen en schuurmiddelen tegen elkaar rollen, evenals de rol van chemische reagentia.

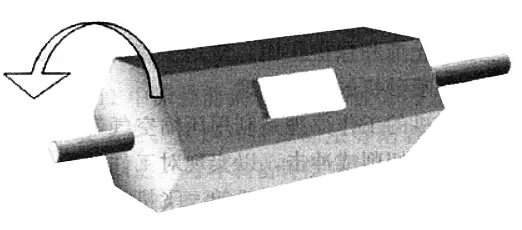

Fig. 3 is het schematische diagram van de kalander.

Fig. 3 Schematisch diagram van kalander

Rollend polijsten kan olievlekken en oxideaanslag op het oppervlak van onderdelen verwijderen en een glanzend oppervlak produceren. Het kan het polijsten en polijsten geheel of gedeeltelijk vervangen, maar het is alleen geschikt voor grote hoeveelheden onderdelen met lage eisen aan de oppervlakteruwheid.

Rollen kan worden onderverdeeld in de droge methode en de natte methode. De droge methode gebruikt schuurmiddelen zoals zand, amaril, gebroken glas en leer, terwijl de natte methode stalen kogels, gemalen stenen, zaagsel, loog, theepoeder enz. als schuurmiddel gebruikt.

De rotatiesnelheid tijdens het walsen is afhankelijk van de eigenschappen van de onderdelen en de trommelstructuur en varieert meestal van 15 tot 50 RPM. Als de snelheid te hoog is, verhindert de middelpuntvliedende kracht dat de onderdelen tegen elkaar wrijven in de trommel, waardoor het walsen minder efficiënt verloopt. Aan de andere kant is de efficiëntie laag als de snelheid te laag is.

Als er tijdens het walsen een grote hoeveelheid olievlek of roest op het oppervlak van onderdelen zit, moet er eerst worden ontvet en geëtst. Als er een kleine hoeveelheid olievlek is, kan een kleine hoeveelheid alkalische stoffen of emulgatoren zoals natriumcarbonaat, zeep of zeeppoeder worden toegevoegd voor het walsen. Verdund zwavelzuur of zoutzuur kan worden toegevoegd voor onderdelen met roestige oppervlakken. Nadat de onderdelen in het zure medium zijn gewalst, moet de zuuroplossing onmiddellijk worden afgespoeld.

Borstelen is een oppervlaktebewerkingstechniek die gebruik maakt van een borstelwiel gemaakt van materialen zoals metaaldraad, dierlijk haar of natuurlijke of synthetische vezels. Deze methode wordt vooral gebruikt om oppervlakteverontreinigingen zoals oxidatie, roest, lasslakken, oude verf en ander vuil te verwijderen. Daarnaast wordt borstelen ook gebruikt om bramen te verwijderen die achterblijven op de randen van een werkstuk na machinale bewerking.

De meest gebruikte borstelwielen zijn gemaakt van staaldraad of messingdraad. Als het materiaal van het werkstuk hard is, moet een stalen borstelwiel met hoge stijfheid gebruikt worden in combinatie met een hoge snelheid. Voor zachtere materialen wordt daarentegen een borstelwiel met messingdraad aanbevolen.

Borstelen kan mechanisch of handmatig worden uitgevoerd. Beide methoden maken gebruik van een natte techniek, waarbij water de meest gebruikte borsteloplossing is. In sommige gevallen kan ook een oplossing van 3% tot 5% (in massa) natriumcarbonaat of natriumfosfaat worden gebruikt bij het borstelen van stalen materialen.

Zandstralen is een proces waarbij perslucht wordt gebruikt om droog zand, zoals kwartszand, staalzand of aluminiumoxide, op het oppervlak van metalen werkstukken te stralen om oppervlaktedefecten zoals bramen, schilfers, roest, koolstofafzettingen, lasslakken, gietzandresten, zoutresten, oude verflagen en vuil te verwijderen.

Deze methode wordt vaak gebruikt voor het reinigen van het oppervlak van werkstukken, zoals het verwijderen van achtergebleven zand en koolstoflagen op gietstukken en het verwijderen van roest en aanslag op lasnaden van lasonderdelen.

Zandstralen en wassen met zuur zijn beide technieken die gebruikt worden om roest te verwijderen. Echter, terwijl het wassen met zuur ervoor kan zorgen dat er waterstof doordringt in het inwendige van stalen onderdelen, waardoor de roestvorming toeneemt. inwendige spanning en het verminderen van de plasticiteit, leidt zandstralen niet tot waterstofbrosheid.

Na het zandstralen worden werkstukken gemaakt van hoog koolstofstaalDe hechting van coatings of oxidelagen kan worden verbeterd bij staal met hoge sterkte of materialen zoals messing, roestvrij staal en aluminium. Hardverchroomde en gecoate werkstukken worden meestal gereinigd met zandstralen. Accessoires voor gereedschapsmachines en meetgereedschap worden vaak gepolijst met zandstralen voordat ze melkwit worden. verchromen.

Zandstralen is een effectieve methode voor oppervlaktevoorbehandeling. Het kan onzuiverheden zoals oxidehuid, roest, oude verflagen en olievlekken volledig verwijderen van metalen oppervlakken, wat resulteert in een uniforme metaalkleur en een uniforme ruwheid op het oppervlak. Deze ruwheid kan de hechtkracht tussen de anticorrosiecoating en het basismetaal verbeteren en de corrosieweerstand van het metaal verhogen.

Zandstralen wordt vaak gebruikt bij thermische spuitcoatings en kunststof opruwbehandelingen. Andere technieken voor het opruwen van oppervlakken zijn onder andere draadsnijden, kartelen en elektrisch opruwen.

Er zijn twee soorten zandstralen: droogstralen en natstralen. Bij natstralen worden straalmiddelen gemengd met water om een mortel te vormen, en meestal wordt er een corrosieremmer aan het water toegevoegd om te voorkomen dat metaal gaat roesten. Droogstralen is efficiënt, maar resulteert in een ruw oppervlak, genereert een grote hoeveelheid stof en zorgt ervoor dat het straalmiddel gemakkelijker afbreekt. Natstralen daarentegen heeft een minimale impact op het milieu, kan een decoratief en beschermend effect hebben op het oppervlak en wordt vaak gebruikt voor nauwkeurigere bewerkingen.

Ets is een proces dat wordt gebruikt om roest, oxidehuid (gevormd tijdens het gieten, smeden, walsen en warmtebehandeling) en andere corrosieproducten van het oppervlak van een werkstuk te verwijderen. Dit wordt bereikt door het gebruik van zuuroplossingen, die een sterk vermogen hebben om metaaloxiden op te lossen. Daarom wordt etsen ook beitsen genoemd.

Voor sommige non-ferrometalen kan alkali-etsen worden gebruikt. Het verwijderen van een grote hoeveelheid oxiden en een slechte oppervlaktestructuur wordt sterk etsen genoemd, terwijl het verwijderen van een dunne oxidelaag op het werkstukoppervlak om het voor te bereiden op galvaniseren zwak etsen wordt genoemd.

Anorganische zuren, zoals zwavelzuur, zoutzuur, salpeterzuur, fosforzuur en fluorwaterstofzuur, worden meestal gebruikt voor beitsstaal. Organische zuren, zoals azijnzuur, vetzuur en citroenzuur, kunnen ook worden gebruikt. De werking van organische zuren is mild en het achterblijvende zuur heeft geen significante nawerkingen. Bovendien is het oppervlak van het werkstuk schoon na behandeling en zal het minder snel opnieuw gaan roesten.

Organische zuren hebben weliswaar het voordeel dat ze geen noemenswaardige nawerkingen veroorzaken, maar de kosten zijn hoog en de roestverwijderingsefficiëntie laag. Daarom worden ze meestal gebruikt voor het reinigen van roest aan de binnenkant van houders van elektrische apparatuur en andere onderdelen met speciale vereisten.

Anorganische zuren daarentegen hebben een hoge roestverwijderingsefficiëntie, een hoge snelheid, een breed scala aan grondstoffen en lage kosten. Als de concentratie van anorganische zuren echter niet goed wordt gecontroleerd, kan het metaal "overgecorrodeerd" raken en is het achtergebleven zuur zeer corrosief. Als de zuuroplossing niet grondig wordt gereinigd, zal dit het effect van de coating beïnvloeden.

Om de corrosie te vertragen en waterstofbrosheid van metalen moet een geschikte hoeveelheid buffers, zoals rutine, urotropine en thioureum, worden toegevoegd aan de roestverwijderingsoplossing.

(1) Pekelprincipe

Het doel van zuur in beitsen is om de oxiden op te lossen en mechanisch te strippen van het oppervlak van het werkstuk. Met zwavelzuur als voorbeeld reageert zwavelzuur met ijzeroxiden (FeO, Fe3O4) om ijzersulfaat en ijzersulfaat te vormen.

Zwavelzuur reageert met het matrixijzer door de openingen in de oxidelaag, waardoor ijzer oplost en waterstof vrijkomt. De reactie tussen zwavelzuur en matrixijzer versnelt de chemische oplossnelheid door het laagoplosbare ijzersulfaat te reduceren tot hoogoplosbaar ijzersulfaat. De waterstof die onder de oxydeschaal wordt geproduceerd, creëert ook mechanische topcracking- en stripeffecten op de oxydeschaal, waardoor het beitsen efficiënter verloopt.

De reactie tussen zwavelzuur en matrixijzer kan echter leiden tot overmatige corrosie van de matrix en veranderingen in de grootte van het werkstuk. Dit zijn de nadelen van het gebruik van zwavelzuur in het beitsproces.

De waterstofontwikkeling tijdens het beitsen kan ook leiden tot waterstofpermeatie van het werkstuk, waardoor waterstofbrosheid ontstaat.

Zoutzuur lost voornamelijk oxiden op. Het reageert met ijzeroxide om ijzerchloride en ijzerchloride te vormen, die beide goed oplosbaar zijn. Hierdoor is het mechanische stripeffect van zoutzuur etsen minder uitgesproken dan dat van zwavelzuur.

Bij losse oxidehuid ets zoutzuur snel en is er minder matrixcorrosie en waterstofpermeatie. Bij een dichte oxidehuid wordt echter een grote hoeveelheid zuur verbruikt als alleen zoutzuur wordt gebruikt. Een gemengde zuuroplossing van zoutzuur en zwavelzuur wordt vaak gebruikt om het mechanische stripeffect van waterstof te bereiken.

Salpeterzuur wordt voornamelijk gebruikt voor de behandeling van hooggelegeerd staal en wordt vaak gemengd met zoutzuur voor de behandeling van non-ferrometalen. Salpeterzuur heeft een sterk vermogen om ijzeroxiden op te lossen en de oplosbaarheid van ijzernitraat en ijzernitraat is hoog, met een minimale waterstofevolutiereactie.

Bij gebruik in roestvast staal veroorzaakt salpeterzuur geen matrixcorrosie vanwege de passiverende eigenschappen. Bij gebruik in koolstofstaal moet het probleem van matrixcorrosie echter worden aangepakt.

Fluorwaterstofzuur wordt voornamelijk gebruikt voor het verwijderen van stoffen die silicium bevatten, zoals legeringselementen in bepaalde soorten roestvast staal en gelegeerd staalGemengde lasslakken in lasnaden en achtergebleven gietzand op gietstukken.

De combinatie van fluorwaterstofzuur en salpeterzuur wordt vaak gebruikt om roestvrij staal te behandelen, maar fluorwaterstofzuur is extreem corrosief en moet voorzichtig worden behandeld.

Salpeterzuur geeft giftige nitriden af en kan moeilijk af te voeren zijn, dus extra zorg moet worden besteed aan het vermijden van schade aan het menselijk lichaam.

Fosforzuur heeft een goede oplosbaarheid voor ijzeroxide en is minder schadelijk voor metaal omdat het een niet in water oplosbare fosfaatlaag (fosfaatfilm) vormt op het metaaloppervlak, wat corrosie helpt voorkomen.

Bovendien is het een uitstekende basislaag voor het verven. Het wordt vaak gebruikt voor het verwijderen van roest van precisieonderdelen, maar de kosten van fosforzuur zijn relatief hoog.

Wanneer fosforzuur wordt gebruikt om roest te verwijderen, is de belangrijkste functie het omzetten van oxidehuid en roest in in water oplosbaar Fe (H2PO4) 3 en in water onoplosbaar FeHPO4 en Fe3 (PO4) 2.

De verspreiding van waterstof is een zwak proces.

Bij het gebruik van fosforzuur voor het beitsen is de hoeveelheid geproduceerde waterstof ongeveer 1/10 tot 1/5 van de hoeveelheid die geproduceerd wordt bij het beitsen met zoutzuur of zwavelzuur. Bovendien is de diffusie- en penetratiesnelheid van waterstof de helft van die van de twee laatstgenoemde zuren.

Roestvast staal en gelegeerd staal hebben een complexe samenstelling en een dichte structuur voor hun oxidehuid, waardoor deze moeilijk te verwijderen is in de ontroesten oplossing voor gewoon koolstofstaal. Hiervoor wordt meestal een mengsel van zuren gebruikt.

Bij het beitsen van gelegeerd staal dat titaniumis het noodzakelijk om fluorwaterstofzuur toe te voegen.

De dikke en dichte oxidehuid die door de warmtebehandeling is gevormd, kan worden "losgemaakt" in een hete, geconcentreerde alkali-oplossing die een sterk oxidatiemiddel bevat en vervolgens worden geëtst met een mengsel van zoutzuur en salpeterzuur of zwavelzuur en salpeterzuur.

(2) Beitsadditief

Het is cruciaal om een corrosieremmer te gebruiken in de beitsoplossing. De algemene overtuiging is dat een corrosie-inhibitor een adsorptiefilm of een onoplosbare beschermende film kan vormen op het oppervlak van het onedel metaal in een zure oplossing.

De vorming van deze film gebeurt door een elektrochemische reactie wanneer het metalen ijzer in contact komt met het zuur, dat het metaaloppervlak oplaadt. De corrosieremmer, die een polaire molecule is, wordt aangetrokken door het metaaloppervlak en vormt een beschermende film, waardoor de voortdurende inwerking van het zuur op het ijzer wordt voorkomen en het doel van corrosieremming wordt bereikt.

Vanuit een elektrochemisch perspectief blokkeert de gevormde beschermende film niet alleen aanzienlijk het anodische polarisatieproces, maar bevordert ook kathodische polarisatie, remt de productie van waterstof en vertraagt het corrosieproces.

Oxideschilfers en roest adsorberen de polaire moleculen van het corrosie-inhibitor niet om een film te vormen omdat ze met het zuur reageren door gewone chemische actie en geen lading op hun oppervlak hebben.

Daarom heeft het toevoegen van een bepaalde hoeveelheid corrosie-inhibitor aan de ontstoffingsoplossing geen invloed op de ontstoffingsefficiëntie.

Om de doeltreffendheid van verschillende corrosieremmers te evalueren, is het cruciaal om hun corrosieremmende efficiëntie te bepalen.

De efficiëntie van de corrosieremming kan worden bepaald door het gewichtsverlies [g / (m2 - h)] van een monster met en zonder de corrosieremmer in hetzelfde medium en onder dezelfde omstandigheden te vergelijken.

De gespecificeerde hoeveelheid van verschillende corrosieremmers die in verschillende zuuroplossingen worden gebruikt, varieert.

Naarmate de temperatuur van de zure wasoplossing toeneemt, zal de remmende werking van de corrosie-inhibitor afnemen of zelfs helemaal wegvallen.

Daarom heeft elke corrosie-inhibitor een specifieke toegestane bedrijfstemperatuur.

De bevochtigingsmiddelen die worden gebruikt in beitsoplossingen zijn meestal niet-ionogene en anionogene oppervlakteactieve stoffen, en kationogene oppervlakteactieve stoffen worden zelden gebruikt. De reden hiervoor is dat niet-ionogene oppervlakteactieve stoffen stabiel zijn in sterk zure media en dat de enige aanvaardbare anionogene oppervlakteactieve stof van het sulfonzuurtype is.

Het gebruik van oppervlakteactieve stoffen met bevochtigende, penetrerende, emulgerende, dispergerende, oplosbare en ontsmettende eigenschappen kan het beitsproces sterk verbeteren en de beitstijd verkorten.

Om het corrosieverlies van de matrix te minimaliseren, de impact van waterstofpermeatie te verminderen, de zuurnevel te verminderen en de werkomgeving te verbeteren, is het raadzaam om een efficiënte corrosie- en mistremmer toe te voegen aan de beitsoplossing.

Het is echter belangrijk op te merken dat de corrosie-inhibitor een film kan vormen op het oppervlak van het werkstuk, dat grondig gereinigd moet worden. Bovendien kan de corrosie-inhibitor het mechanische stripeffect van de waterstofevolutiereactie verminderen.

(3) Keuze van zuurtype, concentratie en temperatuur voor het beitsen

De methode om het oppervlak van een werkstuk te reinigen hangt af van het materiaal van het werkstuk, de aanwezigheid van roest en oxideaanslag en het gewenste niveau van oppervlaktereiniging.

Voor stalen werkstukken wordt meestal zwavelzuur, zoutzuur of een combinatie van beide gebruikt.

Om siliciumhoudende verbindingen op het oppervlak van gietstukken op te lossen, wordt fluorwaterstofzuur toegevoegd aan zwavelzuur of zoutzuur.

De concentratie zwavelzuur ligt meestal rond 20%. Bij deze concentratie is de etssnelheid van de oxidehuid snel en is de schade aan het onderliggende materiaal minimaal.

De concentratie zoutzuur is meestal lager dan 15% omdat het dampen produceert als de concentratie hoger is dan 20%.

Naarmate de concentratie zoutzuur toeneemt, versnelt de beitssnelheid en neemt de beitstijd af.

Tabel 4 toont de relatie tussen beitstijd en zuurconcentratie voor stalen werkstukken met dezelfde corrosiegraad in zoutzuur en zwavelzuur.

Tabel 4 Verband tussen zoutzuurconcentratie en zwavelzuurbeitstijd van ijzer en staal

| Zoutzuurgehalte /% | 2 | 5 | 10 | 15 |

| Pekeltijd/min | 90 | 55 | 18 | 15 |

| Zwavelzuurgehalte /% | 2 | 5 | 10 | 15 |

| Pekeltijd/min | 135 | 135 | 120 | 95 |

| Zoutzuurgehalte /% | 20 | 25 | 30 | 40 |

| Pekeltijd/min | 10 | 9 | / | / |

| Zwavelzuurgehalte /% | 20 | 25 | 30 | 40 |

| Beitstijd / min | 80 | 65 | 75 | 95 |

Naarmate de temperatuur stijgt, neemt ook de beitssnelheid toe en wordt de benodigde tijd korter.

Tabel 5 toont de relatie tussen beitstijd en temperatuur voor stalen werkstukken met hetzelfde corrosieniveau in zoutzuur en zwavelzuur.

Tabel 5 Relatie tussen beitstijd en temperatuur

| Zuurgehalte /% | Zwavelzuur beitstijd/min | Zoutzuur beitstijd/min | ||||

| 18℃ | 40℃ | 60℃ | 18℃ | 40℃ | 60℃ | |

| 5 | 135 | 45 | 13 | 55 | 15 | 5 |

| 10 | 120 | 32 | 8 | 18 | 6 | 2 |

(4) Beitsproces van ijzeren en stalen werkstukken

Beits- en roestverwijderingsmethoden zijn onder andere dompelbeitsen, sproeibeitsen en zuurpasta-roestverwijdering.

Na een ontvettingsbehandeling wordt het geïmpregneerde en gebeitste metaal in een zuurtank geplaatst.

Nadat de oxidehuid en roest zijn verwijderd, wordt het metaal gespoeld met water en geneutraliseerd met een alkali om een oppervlak te verkrijgen dat geschikt is om te verven.

Tabel 6 geeft informatie over de procesparameters voor sterk etsen voor stalen werkstukken.

Tabel 6 parameters voor sterk etsproces van stalen werkstukken

| Project | Smeed- en persdelen | Algemeen stalen onderdelen | Gieten | ||

| 1 | 2 | 1 | 2 | ||

| Geconcentreerd zwavelzuur / (g / L.) zoutzuur / (g / L) fluorwaterstofzuur / (g / L) Rodin / (g / L) Urotropine / (g / L) | 200~250 2~3 | 150~200 1~3 | 150~200 1~3 | 80~150 | 100 10~20 |

| Temperatuur / ℃ Tijd/min | 40 ~ 60 tot alles verdeeld is | 30 ~ 40 tot alles verdeeld is | 1.5 | Tot 40 ~ 50 is verdeeld | 30 ~ 40 tot alles verdeeld is |

Bij elektrochemisch etsen wordt elektrolyse gebruikt om het oppervlak van een werkstuk, dat als anode of kathode dient, in een zure of alkalische oplossing te strippen. Het proces kan ook worden versneld door de oplossing te roeren, waardoor waterstof aan de kathode wordt gegenereerd en de etsoplossing op het oppervlak van het werkstuk wordt vernieuwd.

Elektrochemische roestverwijdering kan worden ingedeeld in anodisch etsen en kathodisch etsen, afhankelijk van de polariteit van het werkstuk.

Tijdens het anodisch etsen wordt de oxidehuid verwijderd door een combinatie van chemische en elektrochemische oplossing van het werkstukmetaal en mechanische verwijdering van zuurstof.

Bij kathodisch etsen wordt de oxidehuid voornamelijk verwijderd door het mechanische effect van de grote hoeveelheid waterstof die wordt gegenereerd en het reducerende effect van primair atomair waterstof op het oxide.

Anodisch etsen resulteert in grote, weinige zuurstofbellen met een beperkt mechanisch stripeffect, maar als het te lang duurt, kan het overmatige corrosie van het onderliggende metaal veroorzaken.

Aan de andere kant minimaliseert kathodisch etsen metaalcorrosie en behoudt het de grootte van het werkstuk, maar kan het leiden tot waterstofpermeatie en asresten.

Anodisch etsen is langzaam en corrosief voor het basismetaal, waardoor het alleen geschikt is voor werkstukken met een dunne oxidehuid. Het veroorzaakt echter geen waterstofbrosheid.

Aan de andere kant is kathodisch etsen snel en leidt niet tot overcorrosie van het werkstuk, waardoor het geschikt is voor werkstukken met een dikke oxidehuid. Het heeft echter het nadeel van waterstofpermeatie.

Momenteel zijn de meeste methoden die in China worden gebruikt anodisch etsen of een combinatie van kathodisch en anodisch etsen. Elektrochemisch etsen wordt gebruikt voor zowel sterk als zwak etsen.

Vergeleken met chemisch etsen is elektrochemisch etsen effectiever in het snel verwijderen van de oxidehuid die stevig aan het metaaloppervlak vastzit. Het wordt ook minder beïnvloed door veranderingen in de zuurconcentratie en heeft weinig invloed op het onderliggende materiaal.

Deze methode is eenvoudig te bedienen en te beheren, maar vereist gespecialiseerde apparatuur en vereist meer hangende handelingen. Er is ook een risico op ongelijkmatige oplossing van de oxidehuid.

De voordelen van elektrochemisch etsen zijn onder andere de snelle etssnelheid, het lage zuurverbruik en de geringe invloed van het ijzerionengehalte in de oplossing op het etsvermogen.

Deze methode vereist echter voedingsapparatuur en verbruikt stroom.

Werkstukken met complexe vormen zijn moeilijk te etsen vanwege het slechte dispersievermogen.

Als de oxidehuid dik en dicht is, moet deze voorbehandeld worden met chemisch etsen met zwavelzuur om de oxidehuid los te maken voordat deze elektrochemisch geëtst wordt.

Organisch ontvetten met oplosmiddelen is een veelgebruikte methode om vet van metalen materialen te verwijderen. Het werkt door gebruik te maken van de fysische ontbindingseigenschappen van organische oplosmiddelen op beide soorten olie.

Benzine en kerosine zijn veelgebruikte oplosmiddelen, maar chloorbenzeen en kerosine zijn goedkopere en minder giftige alternatieven.

Ontvetten met organische oplosmiddelen wordt gekenmerkt door het feit dat het geen warmte afgeeft, snel ontvet en geen corrosie aan het metaaloppervlak veroorzaakt. Het is vooral geschikt voor het verwijderen van minerale oliën met een hoge viscositeit en een hoog smeltpunt, die moeilijk te verwijderen zijn met alkalische oplossingen.

Daarom is het een geschikte voorbehandeling voor bijna alle oppervlaktebehandelingstechnologieën, vooral voor onderdelen met ernstige olievervuiling of metalen onderdelen die gevoelig zijn voor corrosie door alkalische ontvettingsoplossingen.

Deze methode is echter niet allesomvattend en chemische en elektrochemische methoden kunnen nodig zijn om het ontvettingsproces aan te vullen. Bovendien zijn de meeste organische oplosmiddelen brandbaar en giftig en kunnen de kosten hoog zijn.

Het is belangrijk om prioriteit te geven aan veiligheid, voorzorgsmaatregelen te nemen en een goede ventilatie te handhaven tijdens het gebruik.

Momenteel wordt chemische ontvetting met behulp van een alkalische oplossing veel gebruikt in de productie.

Hoewel het verwijderen van olie bij deze methode langer duurt dan bij organische oplosmiddelen, heeft het als voordelen dat het niet giftig en niet brandbaar is, dat er eenvoudige apparatuur voor nodig is en dat het goedkoop en gemakkelijk te gebruiken is, waardoor het een redelijke keuze is voor het verwijderen van olie.

De kern van deze methode is het verwijderen van olie door verzeping en emulsificatie. De eerste verwijdert dierlijke en plantaardige oliën, terwijl de tweede minerale oliën verwijdert.

Met de juiste selectie van het proces is het verwijderen van de twee soorten vet niet moeilijk.

Als er echter hoge eisen worden gesteld aan de bindingssterkte van de coating, is het wellicht niet voldoende om alleen te vertrouwen op een alkalische oplossing voor het chemisch verwijderen van olie van vergulde onderdelen.

Dit is met name het geval als de olievlek voornamelijk minerale olie is, omdat het lang duurt om deze te verwijderen en mogelijk niet volledig wordt verwijderd vanwege het beperkte emulgeringseffect van de alkalische olieverwijderingsoplossing.

In dergelijke gevallen is het noodzakelijk om elektrochemische (elektrolytische) olieverwijdering met sterkere emulgering te gebruiken om bevredigende resultaten te bereiken.

Elektrochemische olieverwijdering, ook bekend als elektrolytische olieverwijdering, is een proces waarbij olie wordt verwijderd door metalen onderdelen in een olieverwijderingsvloeistof te plaatsen en de onderdelen als anode of kathode te gebruiken terwijl ze verbonden zijn met gelijkstroom.

De samenstelling van de elektrochemische ontvettingsoplossing is vergelijkbaar met die van chemische ontvettingsoplossingen.

Als tegenelektrode wordt meestal een nikkelplaat of een vernikkelde ijzeren plaat gebruikt, die alleen als geleider dient.

Productie-ervaring heeft aangetoond dat elektrochemische olieverwijdering vele malen sneller is dan chemische olieverwijdering en olievervuiling effectief verwijdert. Dit komt door het mechanisme van elektrochemische olieverwijdering.

Ultrasoon reinigen maakt gebruik van een hoogfrequent oscillatiesignaal dat door een transducer wordt omgezet in hoogfrequente mechanische oscillatie.

De ultrasone golf kan zich effectief voortplanten in verschillende media, waaronder gas, vloeistof, vaste stof en vaste oplossing, en kan sterke energie overbrengen. De ultrasone golf wordt via de tankwand in de reinigingsvloeistof in de tank overgebracht en brengt de microbelletjes in de vloeistof in trilling door reflectie, interferentie en resonantie.

De ultrasone golven creëren sterke schokken en cavitatie op het grensvlak, wat de basis is van ultrasoon reinigen. De effectiviteit van ultrasoon reinigen is afhankelijk van verschillende factoren, waaronder het type reinigingsvloeistof, de reinigingsmethode, de reinigingstemperatuur en -tijd, de ultrasoon frequentie, de vermogensdichtheid en de complexiteit van de te reinigen onderdelen.

Veel gebruikte vloeistoffen voor ultrasoon reinigen zijn organische oplosmiddelen, alkalische oplossingen en reinigingsoplossingen op waterbasis.

Het meest gebruikte ultrasone reinigings- en ontvettingsapparaat bestaat uit een ultrasone transducer, een reinigingstank en een generator. Het kan ook extra onderdelen bevatten voor de circulatie van de reinigingsvloeistof, filtratie, verwarming en transport.

Ultrasoon reinigen is een populaire methode vanwege de eenvoud, de snelle reinigingssnelheid en de goede resultaten.

Het gebruik van een zeer efficiënt reinigingsmiddel met een lage temperatuur om olievlekken op metalen oppervlakken te verwijderen is niet alleen zeer effectief, maar ook energiezuinig dankzij de lage reinigingstemperatuur.

Vacuüm ontvetten is een nieuwe en milieuvriendelijke reinigingstechnologie. Er wordt een reinigingsmiddel op basis van waterstofcarbide gebruikt, dat een minimale impact heeft op de menselijke gezondheid, minder irriterend is en geen geur verspreidt.

Deze technologie biedt hetzelfde reinigingsniveau als triethanolamine en is zelfs effectiever dan alkaliloog. Bovendien kan het reinigingsmiddel worden teruggewonnen en geregenereerd.

Het vacuümontvettingsreinigingsapparaat is een gesloten systeem dat vrij is van vervuiling, een hoge veiligheidsfactor heeft, zeer productief is en automatisch laden en lossen van materialen mogelijk maakt, waardoor het gemakkelijk te bedienen is.

In de toekomst zal vacuümontvettingstechnologie, met of zonder vloeibare reiniging, naar verwachting op grote schaal worden gebruikt.

Wanneer niet-destructief onderzoek aan het oppervlak wordt uitgevoerd op belangrijke grote onderdelen zoals vliegtuigen om vermoeiingsscheuren en harde schade op te sporen, moet eerst de oppervlaktecoating (verf) worden verwijderd.

Traditionele methoden om de coating te verwijderen zijn chemisch strippen of handmatig slijpen met een slijpschijf, maar beide methoden hebben nadelen. Chemisch strippen kan de metaalmatrix aantasten en beschadigen, terwijl slijpen met een slijpschijf het substraat gemakkelijk kan beschadigen en weinig efficiënt is.

Onlangs is er een nieuw verfverwijderingsproces ontwikkeld dat gebruik maakt van kunststof spuitnevel en dat goede resultaten heeft laten zien. Bij dit proces wordt korrelige kunststof met hoge snelheid op het oppervlak van het werkstuk gespoten met behulp van een spuitpistool dat door perslucht wordt aangedreven.

De verflaag wordt verwijderd door de scherpe randen en hoeken van het kunststof schot snijden en het oppervlak raken. Dit is een efficiënte manier om verf te verwijderen.

Plastic shot verf verwijderen heeft verschillende voordelen, zoals het niet beschadigen van het substraat of de coating omdat het plastic shot een hardheid heeft die hoger is dan de verflaag maar lager dan het substraat of de coating en de geanodiseerde oppervlaktelaag. Dit zorgt ook voor een schoon oppervlak voor de nieuwe verflaag, waardoor deze beter hecht. Bovendien kunnen de kunststofkorrels worden gerecycled en gemakkelijk worden gescheiden van de afgebladderde verflaag.

Ultrasoon zandstralen is een proces om het oppervlak van een substraat grover te maken door perslucht te gebruiken om harde zanddeeltjes met hoge snelheid op het oppervlak te spuiten, wat resulteert in een mechanisch schurend effect. De snelheid van ultrasoon zandstralen is 300 tot 600 meter per seconde en is efficiënter dan traditioneel zandstralen, met een straalefficiëntie die drie tot vijf keer hoger ligt.

Het wordt vaak gebruikt bij de oppervlaktevoorbehandeling van grote structurele onderdelen, zoals het reinigen van het oppervlak voordat oppervlaktecoating wordt aangebracht op bruggen, schepen, boilers en pijpleidingen. Daarnaast wordt het vaak gebruikt voor het verruwen van oppervlakken voordat onderdelen of grote apparatuur met hoge eisen aan spuiteffecten worden bespoten en voor het reinigen van oppervlakken van apparatuur met zware natuurlijke vervuiling, zoals verf, cement en organische of anorganische aanslag.

De ruwheidsbehandeling verhoogt het "ankerhaak"-effect tussen de coating en het substraat, vermindert de krimpspanning van de coating en verbetert de hechtsterkte tussen de coating en het substraat.

Het zand dat gebruikt wordt voor zandstralen moet een hoge hardheid, dichtheid, breukvastheid en een laag stofgehalte hebben. De korrelgrootte moet worden bepaald op basis van de vereiste oppervlakteruwheid. Veel gebruikte zandkorrels zijn korundzand (aluminiumoxide), silicazand, siliciumcarbide en amaril.

Supersonisch oppervlakteschot peening is een proces waarbij supersonische projectielen op het oppervlak van het werkstuk worden gespoten, waardoor plastische vervorming op het oppervlak ontstaat en een versterkende laag van een bepaalde dikte wordt gevormd.