Já pensou na forma como os lasers revolucionam o fabrico? Do corte de precisão à prototipagem rápida, a tecnologia laser transformou os processos industriais, tornando-os mais rápidos, mais limpos e mais eficientes. Neste artigo, exploramos cinco aplicações inovadoras da tecnologia laser em várias indústrias, destacando o seu impacto na produtividade e na qualidade. Descubra como os lasers não são apenas ferramentas, mas inovações fundamentais que impulsionam os avanços industriais modernos. No final, compreenderá porque é que a adoção da tecnologia laser é crucial para se manter competitivo no mercado atual.

Em meados do século XX, a tecnologia laser surgiu como uma inovação revolucionária. Ao longo de décadas de investigação rigorosa, desenvolvimento e aperfeiçoamento por parte de gerações de cientistas e engenheiros, a tecnologia laser evoluiu de uma curiosidade laboratorial para uma ferramenta versátil e indispensável em numerosas indústrias. Esta viagem do conceito teórico à aplicação prática foi marcada por marcos significativos na qualidade do feixe, potência de saída e controlo de precisão.

No século XXI, a tecnologia laser, em particular o processamento laser em aplicações industriais, revolucionou os processos de fabrico. A sua adoção generalizada conduziu a benefícios económicos e impactos sociais substanciais. No fabrico de metais, o corte e a soldadura por laser melhoraram drasticamente a precisão, a velocidade e a utilização de materiais. Por exemplo, os sistemas de laser de fibra atingem atualmente velocidades de corte até 40 m/min em chapas finas de metal com larguras de corte tão estreitas como 0,1 mm, reduzindo significativamente o desperdício e aumentando a produtividade. Além disso, a integração da tecnologia laser com o controlo numérico computorizado (CNC) e a robótica permitiu um processamento 3D complexo, abrindo novas possibilidades na conceção e personalização de produtos.

Para além das suas aplicações industriais directas, a tecnologia laser tem sido um catalisador de avanços em vários domínios científicos, incluindo a espetroscopia, a metrologia e a ciência dos materiais. Na economia em geral, gerou novas indústrias, desde o fabrico de aditivos a dispositivos médicos de alta precisão, impulsionando a inovação e criando empregos de elevado valor. À medida que os sistemas laser se tornam mais eficientes em termos energéticos e económicos, o seu papel na promoção de práticas de fabrico sustentáveis e na transição para a Indústria 4.0 continua a expandir-se, sublinhando o seu papel fundamental na definição do futuro da tecnologia e da indústria.

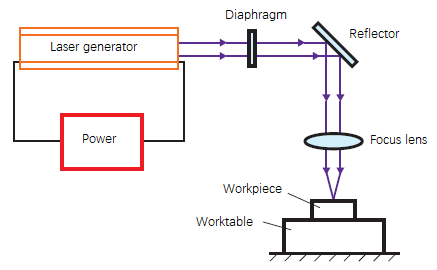

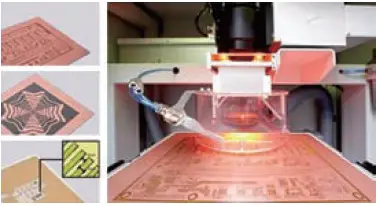

A tecnologia de processamento laser, ilustrada na Figura 1, aproveita o poder da energia luminosa concentrada para criar um feixe de alta densidade energética. Este feixe é gerado por uma fonte de laser e focado com precisão através de uma série de componentes ópticos, incluindo lentes de colimação e de focagem. O feixe laser concentrado resultante interage com o material alvo no ponto focal, onde a densidade de energia atinge o seu máximo.

Esta tecnologia avançada explora os fenómenos físicos únicos que ocorrem durante as interacções laser-material, como a absorção, a reflexão e os efeitos térmicos. Estas interacções permitem uma vasta gama de processos de fabrico, incluindo corte de precisão, soldadura de alta velocidade, modificação de superfícies, microperfuração e fabrico aditivo. O processamento laser é aplicável tanto a materiais metálicos como não metálicos, oferecendo uma versatilidade sem paralelo no fabrico moderno.

Como pedra angular da Indústria 4.0, a tecnologia de processamento a laser tornou-se indispensável em vários sectores, incluindo o automóvel, a eletrónica, o aeroespacial, a metalurgia e o fabrico de máquinas de precisão. A sua adoção conduziu a avanços significativos na qualidade dos produtos, na eficiência do fabrico e na automatização dos processos. Além disso, os processos baseados em laser resultam frequentemente em menos desperdício de material, menor consumo de energia e um impacto ambiental mínimo em comparação com os métodos de fabrico tradicionais.

Embora o processamento a laser abranja um vasto espetro de aplicações, há três técnicas que se destacam pela sua adoção industrial generalizada e pelo seu impacto transformador:

Cada uma destas aplicações tira partido das características únicas da interação laser-material para alcançar resultados que são frequentemente inatingíveis através de processos de fabrico convencionais.

Técnicas de corte tradicionais, tais como corte a gásO corte por maquinagem, o corte por corte e o corte por plasma, todos têm as suas limitações. Apesar de oferecerem velocidades de corte rápidas e a capacidade de cortar materiais mais espessos, a precisão do tamanho de corte é frequentemente deficiente. Este facto resulta em custos de corte mais elevados e em despesas de processamento adicionais.

O corte por maquinagem permite uma elevada precisão, mas a sua corte lento limita a sua capacidade de cortar curvas complexas. Para além disso, ocorre uma perda significativa de material durante o corte.

O corte em branco é mais eficiente e económico, mas a sua qualidade de processamento é limitada e o seu âmbito de aplicação é restrito. A qualidade de corte é inferior, especialmente quando se processam chapas grossas e formas curvas complexas.

Enquanto corte por plasma é mais eficiente, produz uma secção de corte melhor do que os outros métodos, mas a sua precisão de corte é limitada ao nível do milímetro. Como tal, só é adequado para maquinação em desbaste e semi-acabamento.

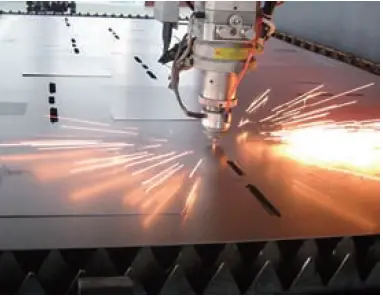

Fig.2 Corte a laser

Em comparação com a tecnologia de corte tradicional, as vantagens da tecnologia de corte a laser (figura 2) são óbvias:

O vantagens do corte a laser são especialmente visíveis na maquinação de curvas. Em comparação com o corte por corte, a superfície produzida pelo corte a laser é lisa e não apresenta marcas de lâmina óbvias em peças curvas. Para além disso, como a placa permanece estacionária durante o processamento, elimina o risco de riscos causados pelo movimento.

O corte a laser funciona através da direção de uma luz focada e de altalaser de densidade de potência sobre a peça de trabalho, provocando a rápida fusão, vaporização, ablação ou ignição do material. A peça de trabalho é então cortada soprando o material fundido utilizando um fluxo de ar de alta velocidade ao longo do mesmo eixo do feixe.

O corte a laser é considerado um dos métodos de corte térmico.

O corte a laser pode ser dividido em quatro categorias:

(1) Corte por vaporização a laser

A vaporização a laser é um processo em que a peça de trabalho é aquecida por um feixe de laser com elevada densidade de energia. A temperatura do material aumenta rapidamente e atinge o ponto de ebulição num curto espaço de tempo, fazendo com que o material vaporize e forme vapor. O vapor é expelido rapidamente, resultando numa incisão no material. Este método é utilizado principalmente para o corte de metais extremamente finos e de materiais não metálicos.materiais metálicos.

(2) Corte por fusão a laser

No corte por fusão a laser, o material metálico é fundido por aquecimento a laser. Um gás não-oxidante, como Ar, He ou N2, é então pulverizado a partir do bocal ao longo do mesmo eixo do feixe. O metal líquido é expelido pela forte pressão do gás, criando uma incisão. Este método requer apenas 1/10 da energia necessária para a vaporização, uma vez que o metal não tem de ser completamente vaporizado. É utilizado principalmente para cortar metais não oxidáveis ou activos, como o aço inoxidável, titânioalumínio e ligas.

(3) Corte a laser com oxigénio

O corte a laser com oxigénio funciona segundo um princípio semelhante ao do corte oxiacetilénico. O laser é utilizado como fonte de pré-aquecimento e o oxigénio ou outros gases activos são utilizados como gás de corte. O gás produzido pelo jato reage com a oxidação, gerando uma grande quantidade de calor. O óxido fundido e o material derretido são expulsos da área de reação, resultando numa incisão no metal. O corte a laser de oxigénio requer apenas metade da energia necessária para o corte por fusão, mas tem uma velocidade de corte muito mais rápida. É utilizado principalmente para cortar aço carbono, aço titânio, aço para tratamento térmico e outros materiais metálicos facilmente oxidáveis.

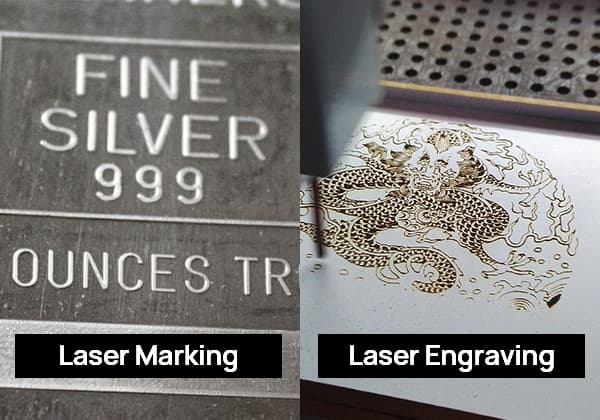

(4) Marcação a laser e controlo da rutura

Na gravação a laser, o laser de alta densidade de energia percorre a superfície de materiais frágeis, aquecendo o material até formar uma pequena ranhura. A aplicação de pressão provoca a fissuração do material frágil ao longo da ranhura. Entre os três primeiros métodos de corte mencionados, a traçagem a laser e o controlo de rutura são menos utilizados.

Atualmente, o corte a laser é mais eficaz para cortar metal preto, com uma velocidade de corte rápida e a capacidade de cortar até uma espessura de 20 mm ou mais. No entanto, devido ao efeito de reflexão da estrutura molecular dos metais não ferrosos no raio laser, o efeito de corte nestes materiais é ligeiramente mais fraco. A máquina deve ser equipada com um refletor.

De acordo com as estatísticas, a espessura máxima que pode ser cortada para ligas de alumínio não é mais de metade da do metal negro, e o efeito de corte nas ligas de cobre, especialmente no cobre, é ainda pior.

O núcleo da tecnologia de corte a laser é o gerador de laser, que se apresenta sob duas formas: Laser de CO2 e gerador de laser de fibra.

Gerador de laser CO2: O gerador laser de CO2 é gerado pela descarga de uma mistura de CO2, He e N2 na cavidade do laser sob alta pressão. Este processo excita os átomos da mistura para libertar energia, que é então emitida sob a forma de fotões ou electrões para criar o laser. O laser emitido pelo laser de CO2 é luz visível, que pode causar danos ligeiros na retina e na pele. Por isso, é aconselhável que os operadores usem óculos de proteção durante a sua utilização.

Gerador de laser de fibra: Um gerador de laser de fibra utiliza uma fibra de vidro dopada com elementos de terras raras como meio de ganho. Sob a ação da luz da bomba, uma alta densidade de potência pode ser facilmente formada dentro da fibra ótica, o que faz com que o nível de energia do laser da substância de trabalho inverta o número de partículas. Um loop de feedback positivo é adicionado para formar a saída do oscilador laser. A saída não é luz visível, o que pode causar danos graves na retina e na pele, pelo que o operador deve usar óculos de proteção especiais durante o funcionamento.

O laser de CO2 tem uma estrutura de trajeto ótico mais complexa e uma maior perda da lente ótica, com requisitos ambientais mais elevados (menos poeira). A máquina deve ser isolada de focos de terramotos e mantida num ambiente seco e com temperatura constante. O laser de fibra, por outro lado, tem uma estrutura de percurso ótico simples com requisitos ambientais mais baixos (elevada tolerância ao pó, vibração, choque, temperatura e humidade). O laser de fibra é mais rápido no corte de chapas finas, enquanto o laser de CO2 é mais forte no corte de chapas grossas. O laser de CO2 não pode cortar chapas metálicas de alto reflexo, mas um laser de fibra pode cortar chapas de cobre finas.

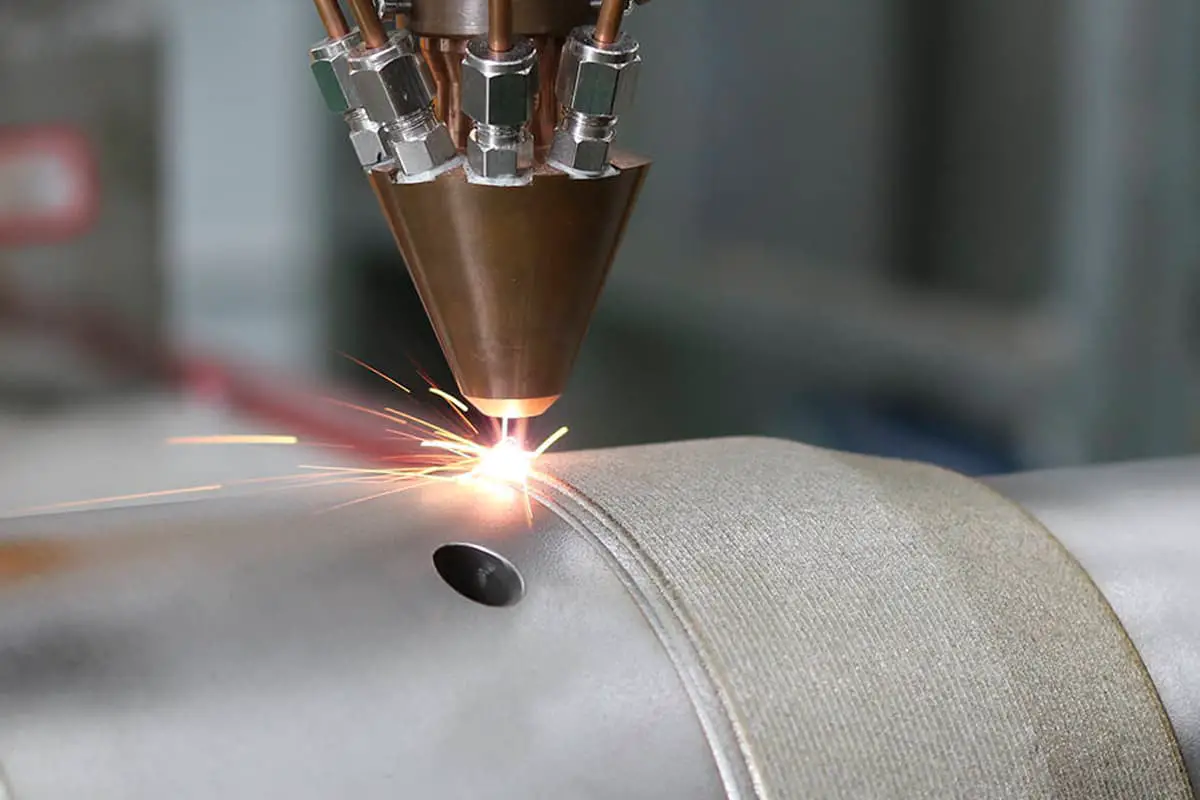

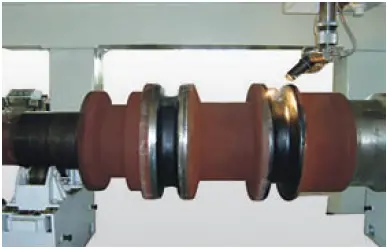

A soldadura a laser (figura 3) é um domínio importante da tecnologia laser.

Fig.3 Soldadura a laser

A soldadura a laser é um novo tipo de soldadura que funciona através da utilização de impulsos de laser de alta energia para aquecer pequenas áreas do material. A energia do radiação laser difunde-se através da condução de calor no material, provocando a sua fusão e formando uma poça de fusão específica. Este método é utilizado principalmente para soldar materiais de paredes finas e peças de precisão e pode ser utilizado para vários tipos de soldadura como a soldadura por pontos, a soldadura topo a topo, a soldadura em pilha e a soldadura por selagem.

As principais características incluem:

A soldadura a laser é amplamente utilizada em vários domínios, nomeadamente no fabrico de comboios de alta velocidade e de automóveis, devido às suas inúmeras vantagens. Estas vantagens incluem:

(1) Entrada mínima de calor, com uma pequena gama de variação metalográfica na área de efeito térmico e deformação mínima causada pela condução de calor.

(2) A capacidade de confirmar e reduzir o tempo necessário para a espessura soldadura de placas, eliminando mesmo a necessidade de metal de enchimento.

(3) Não necessita de eléctrodos, sem preocupações de contaminação ou danos. Além disso, não pertence ao contacto processo de soldaduraminimizando a perda e a deformação do dispositivo de fixação.

(4) O feixe de laser pode ser facilmente focado, alinhado e guiado por instrumentos ópticos, com a capacidade de o colocar a uma distância adequada da peça de trabalho e de o redirecionar para contornar obstáculos.

(5) Capacidade para colocar a peça a trabalhar em espaços fechados controlados por vácuo ou por um ambiente interno de gás.

(6) O raio laser pode ser focado em pequenas áreas, tornando-o ideal para soldar peças pequenas e espaçadas.

(7) Capaz de soldar uma vasta gama de materiais e de coser vários materiais heterogéneos.

(8) Fácil de soldar rápida e automaticamente, ou controlada por tecnologia digital ou informática.

(9) Ao soldar material fino ou fio de diâmetro fino, não será tão fácil como soldadura por arco.

(10) Não afetado por campos magnéticos e capaz de alinhar com precisão as peças a soldar.

(11) A capacidade de soldar dois metais com propriedades diferentes, tais como resistências diferentes.

(12) Capacidade para atingir um rácio de soldadura em profundidade de 10:1 na soldadura perfurada.

(13) Capacidade de transferir o feixe laser para várias estações de trabalho.

Devido às características da soldadura a laser acima referidas, a soldadura a laser é amplamente utilizada no domínio do fabrico de veículos civis.

A soldadura por laser é o principal processo de soldadura no fabrico de caminhos-de-ferro de alta velocidade e de automóveis.

Apesar das suas vantagens, a soldadura a laser tem também várias desvantagens que devem ser consideradas. Estas desvantagens incluem:

(1) A necessidade de um posicionamento preciso das peças a soldar dentro da gama de focagem do feixe laser.

(2) A necessidade de grampos que assegurem que a posição final da soldadura está alinhada com o ponto de soldadura que será afetado pelo raio laser.

(3) Espessura máxima soldável limitada, sendo a soldadura a laser inadequada para materiais com uma espessura de penetração superior a 19 mm.

(4) O impacto da soldadura a laser nas propriedades de materiais com elevada reflectância e elevada condutividade térmica, como o alumínio, o cobre e as ligas.

(5) A utilização de um controlador de plasma para remover o gás ionizado em torno da poça de fusão quando se utiliza a soldadura por raios laser de alta energia.

(6) Baixa eficiência de conversão de energia, geralmente inferior a 10%.

(7) A rápida solidificação do cordão de soldadura que pode levar à porosidade e à fragilização.

(8) Custo elevado.

O elevado custo do equipamento de soldadura a laser constitui uma limitação significativa e restringe a sua utilização generalizada.

A gravação a laser envolve a utilização de um feixe de laser de alta densidade de energia controlado por um computador para derreter ou vaporizar instantaneamente a superfície de um produto, criando o texto ou logótipo pretendido, como se mostra na Figura 4.

Fig.4 Letras a laser

A gravação a laser é também designada por marcação a laser.

Características do laser marcação:

O material que pode ser marcado com gravação a laser inclui números, letras, caracteres chineses, imagens gráficas, códigos de barras e muito mais.

A gravação a laser é um método de marcação avançado e amplamente utilizado que se adequa bem à produção moderna e de alta velocidade.

Como mostra a Tabela 1, uma comparação de várias técnicas de marcação revela que as vantagens da tecnologia de marcação a laser são claras.

Quadro 1. Comparação de várias técnicas de marcação

| Técnica de marcação | Desempenho | Efeito e precisão | Cor de marcação | Alterações no gráfico | Consumíveis |

|---|---|---|---|---|---|

| Marcação a laser | Bom | Elevada precisão e bom efeito | Determinado pelo material | À vontade | Não |

| Gravura química | Bom | Baixa precisão | Cor do material | Não é fácil | Sim |

| Impressão a tinta | Pior | Elevada precisão | Qualquer cor | Fácil | Sim |

| Gravação mecânica | Melhor | Baixa precisão | Cor do material | À vontade | Sim |

| Prensa mecânica | Pior | Pouca precisão | Cor do material | Não é fácil | Sim |

A prototipagem rápida a laser (como se mostra na Figura 5) representa uma mudança significativa na tecnologia de fabrico moderna.

Representa uma expansão da tecnologia laser para aplicações industriais.

Fig.5 Tecnologia de prototipagem rápida a laser

A concorrência na indústria transformadora intensificou-se com a aceleração do processo de integração do mercado global, e a velocidade de desenvolvimento dos produtos tornou-se a principal contradição competitiva. Para satisfazer as necessidades em constante mudança dos utilizadores, a indústria transformadora necessita de uma tecnologia mais flexível, que permita a produção de pequenos lotes ou mesmo de uma única peça sem aumentar o custo do produto.

A tecnologia de Prototipagem Rápida (PR) é um método de fabrico que constrói material camada a camada ou, mais genericamente, gráficos 3D concebidos por computador. A alta temperatura produzida pelo laser é utilizada para sinterizar pó metálico em gráficos 3D, resultando em componentes metálicos. Os protótipos podem ser feitos diretamente a partir de modelos sólidos CAD 3D em apenas algumas horas ou dezenas de horas.

A prototipagem rápida fornece uma representação mais abrangente e intuitiva do que a dos desenhos e ecrãs de computador, especialmente durante a fase de desenvolvimento do produto, permitindo uma consideração abrangente de vários factores. Isto conduz a ciclos de desenvolvimento mais curtos, a uma melhor qualidade do produto, a custos reduzidos e a riscos de investimento reduzidos.

Quando combinada com a fundição de precisão na fundição, a tecnologia de prototipagem rápida a laser permite que a fundição produza rapidamente todos os tipos de moldes de cera utilizados para a fundição de precisão de estruturas grandes e complexas, reduzindo os custos de subcontratação. Entretanto, a produção de um único ou de pequenos lotes de peças fundidas de precisão pode ser efectuada sem um molde, poupando nos custos de ferramentas e reduzindo significativamente o ciclo de produção.

O desenvolvimento e a produção de novos produtos poupam tempo valioso e reduzem os custos de produção, e o nível de fundição de precisão das oficinas de fundição foi melhorado, estabelecendo uma base sólida para uma precisão bem sucedida produção de fundição em produtos futuros.

É evidente que a utilização da tecnologia de prototipagem rápida a laser se irá generalizar no futuro.

O tratamento térmico a laser (como se mostra na Figura 6) é uma técnica avançada de modificação da superfície que utiliza feixes de laser de alta intensidade para aquecer seletivamente e arrefecer rapidamente áreas específicas de componentes metálicos, induzindo alterações microestruturais precisas na camada superficial do material.

Este processo versátil pode ser aplicado a um vasto espetro de tratamentos de modificação de superfícies metálicas, incluindo:

O processo de tratamento térmico a laser oferece várias vantagens em relação aos métodos convencionais de arrefecimento de superfícies:

Após o tratamento, as propriedades da superfície dos metais são dramaticamente melhoradas. Por exemplo, a dureza da superfície do ferro fundido pode atingir até 60 HRC (escala Rockwell C), enquanto os aços de médio a alto carbono podem atingir valores de dureza de 70 HRC ou superiores. Estas melhorias traduzem-se em:

Além disso, o processo de tratamento térmico a laser pode ser adaptado para criar propriedades de gradiente, permitindo um equilíbrio ótimo entre a dureza da superfície e a tenacidade do núcleo. Este potencial de personalização torna o tratamento térmico a laser uma ferramenta inestimável em indústrias como a automóvel, a aeroespacial e a de ferramentas, onde o desempenho e a longevidade dos componentes são fundamentais.

Devido às suas muitas vantagens, a tecnologia de processamento a laser é altamente valorizada no sector da produção industrial, com baixos custos, elevada eficiência e um vasto potencial de aplicação. Este facto levou a uma intensa competição entre as principais nações industriais do mundo.

A tecnologia laser está a expandir-se para novos campos e o seu desenvolvimento prossegue a um ritmo espantoso. Nas principais indústrias transformadoras, como a automóvel, a eletrónica, a maquinaria, a aviação e a siderurgia, alguns países fizeram a transição total dos métodos de processamento tradicionais para o processamento a laser e entraram na "era da luz".