Atenção a todos os maquinistas e entusiastas da engenharia! Estão prontos para levar as vossas capacidades de corte em torno para o próximo nível? Nesta publicação do blogue, vamos mergulhar profundamente nos meandros da seleção do ângulo da ferramenta, um aspeto crucial que pode ser decisivo para o seu sucesso na maquinagem. Com a ajuda de especialistas experientes, irá descobrir os segredos para otimizar o seu desempenho de corte e alcançar uma precisão sem paralelo. Prepare-se para aperfeiçoar os seus conhecimentos e elevar o seu ofício!

O ângulo de uma ferramenta de torno é um parâmetro crucial que afecta o efeito de corte, incluindo o ângulo de inclinação, o ângulo de folga, o ângulo de avanço, o ângulo de avanço secundário e o ângulo de inclinação da lâmina.

Ao escolher o ângulo da ferramenta, considere a rigidez do sistema de processo de torneamento composto pelo torno, dispositivo de fixação e ferramenta, bem como a forma geométrica e as características do material da peça a ser processada.

Por exemplo, quando a rigidez do sistema é boa, o ângulo de ataque deve ser pequeno para aumentar a vida útil da ferramenta, melhorar as condições de dissipação de calor e a rugosidade da superfície. Nos passos de maquinagem, o ângulo de ataque é geralmente de 90°, enquanto nas peças cortadas a meio, o ângulo de ataque é geralmente de 60°.

Além disso, a escolha do ângulo livre é influenciada pelo material que está a ser processado. Por exemplo, ao cortar metais plásticos, o ângulo de folga é maior, enquanto que para metais frágeis ou materiais com elevada tenacidade, o ângulo de folga é menor.

O artigo aprofunda os vários factores que influenciam a seleção de cada ângulo, tais como a dureza do material a cortar, o tipo de operação de maquinagem e a rigidez do sistema de processo de torneamento. Também explica a importância dos três planos de referência utilizados para determinar e medir o ângulo geométrico da ferramenta de torno.

Quer seja um profissional experiente ou um principiante que procura melhorar a sua corte de metais este artigo é de leitura obrigatória. Por isso, pegue nas suas ferramentas de torno e prepare-se para levar as suas operações de maquinagem para o próximo nível!

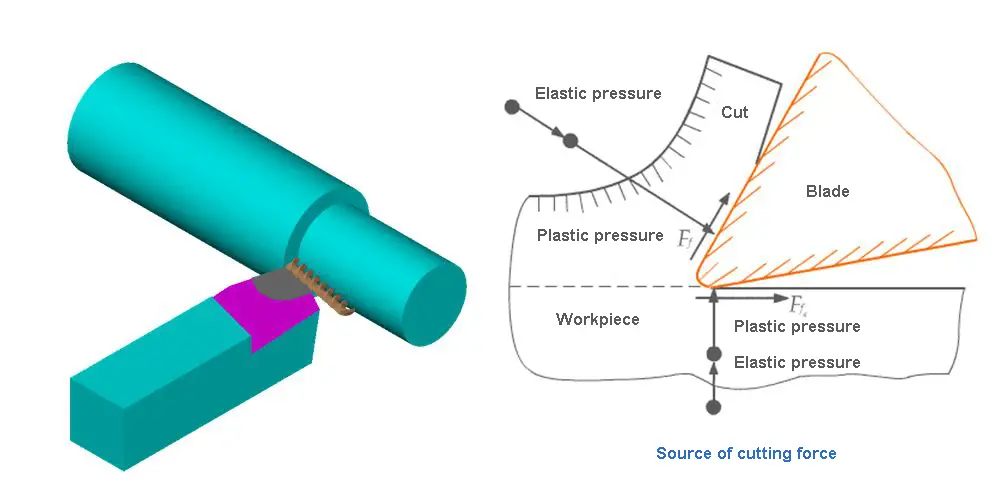

Ao cortar metal, o ângulo da ferramenta desempenha um papel crucial na determinação da geometria da parte cortante da ferramenta à medida que esta penetra na peça de trabalho.

Ao trabalhar com um torno, a seleção do ângulo adequado da ferramenta é crucial para obter os resultados desejados. O ângulo escolhido irá influenciar grandemente a precisão da peça de trabalho, a taxa de remoção de material e a eficiência geral do processo. Um ângulo bem selecionado também contribuirá para a durabilidade da ferramenta de corte, acabando por poupar tempo e reduzir custos.

Existem vários tipos de ferramentas de corte utilizadas em operações de torno, incluindo:

A geometria dos ângulos da ferramenta desempenha um papel essencial na determinação do desempenho e da vida útil de uma ferramenta de corte. Alguns ângulos críticos a considerar são:

A seleção dos ângulos da ferramenta dependerá de factores como o material a cortar, o tipo de operação de torno realizada e o resultado pretendido para a peça de trabalho. Ao compreender estes princípios básicos, é possível tomar decisões bem informadas para otimizar a corte em torno processo.

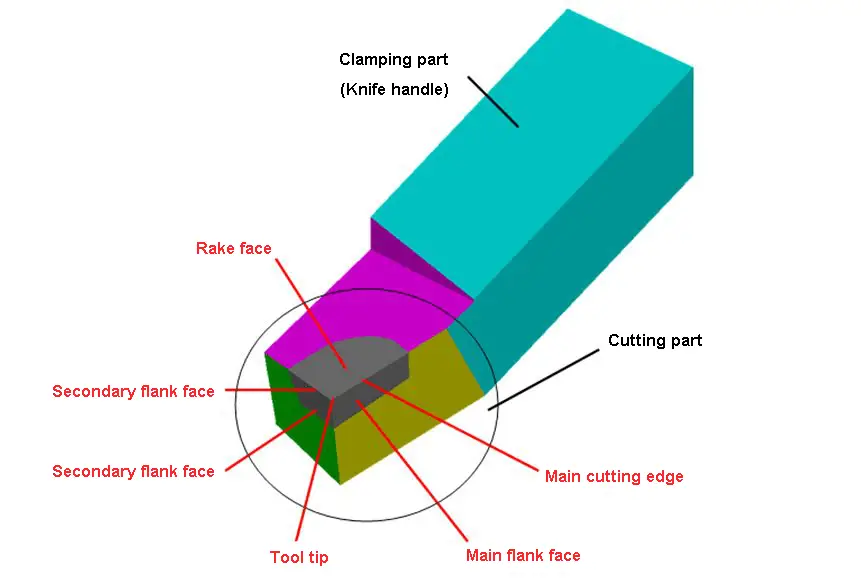

A parte cortante de uma ferramenta de torno é constituída pela face de ataque, face principal do flanco, face secundária do flanco, aresta principal de corte, aresta secundária de corte e ponta da ferramenta.

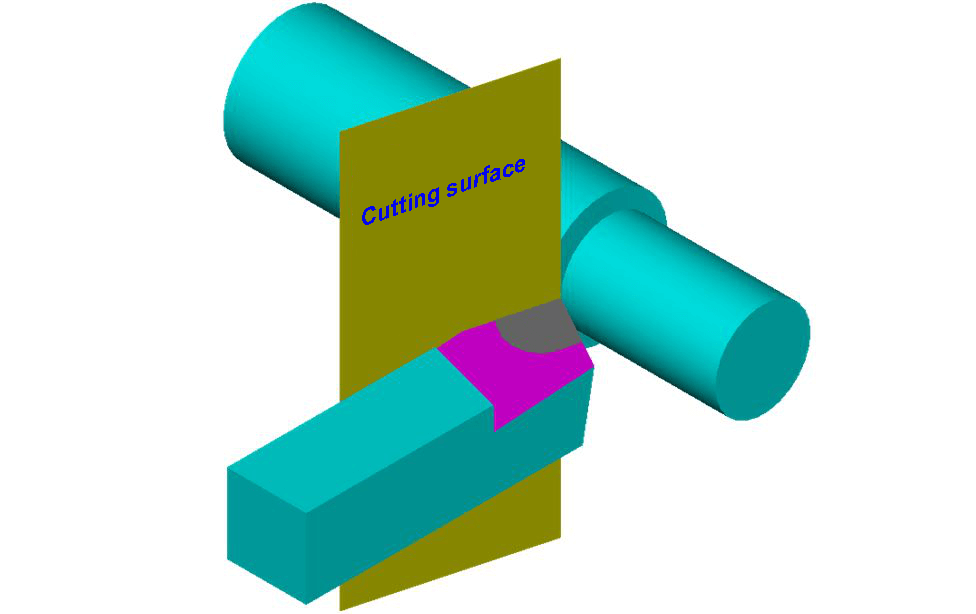

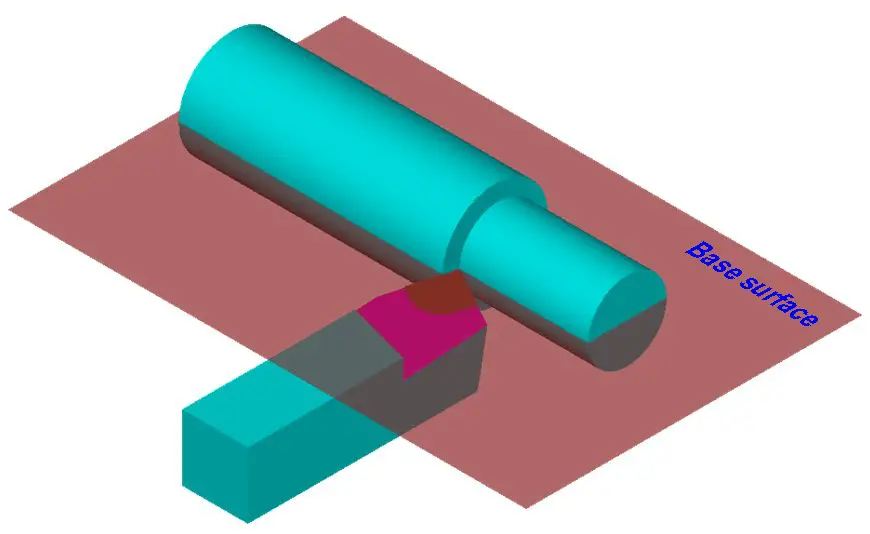

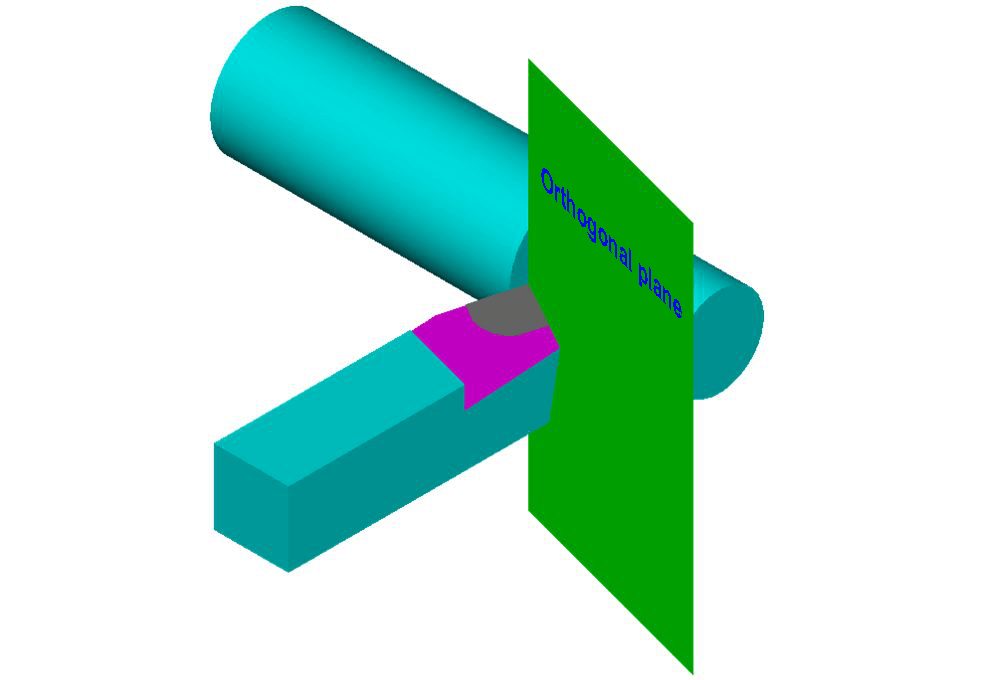

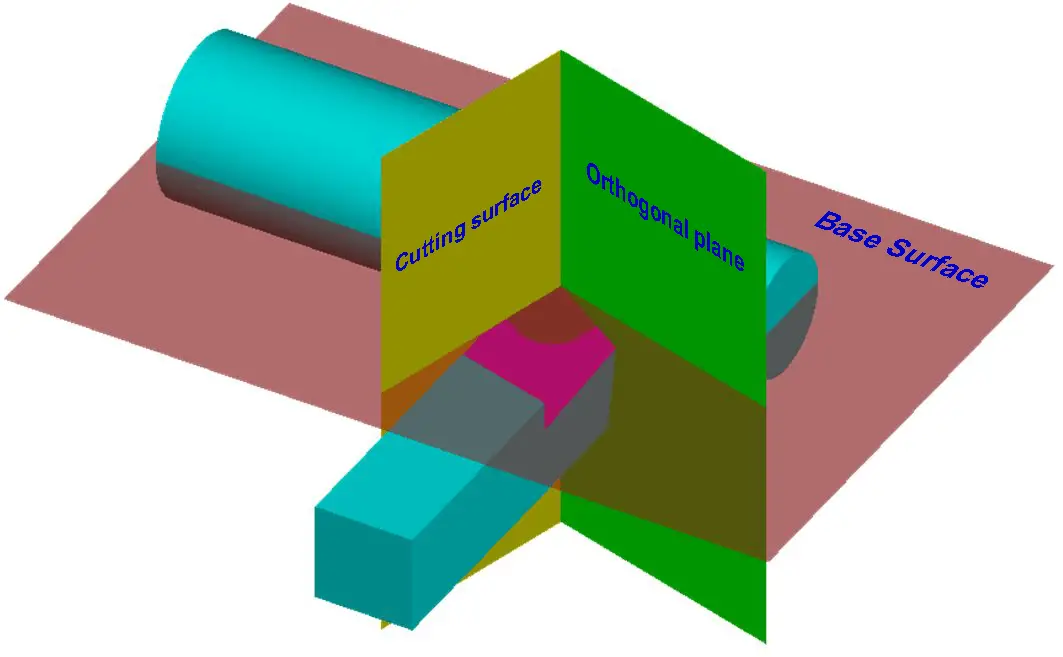

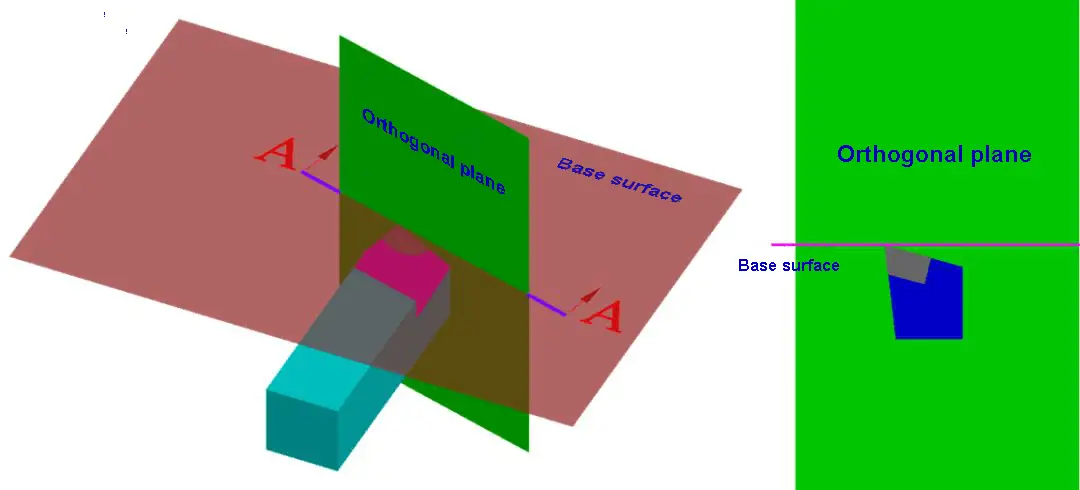

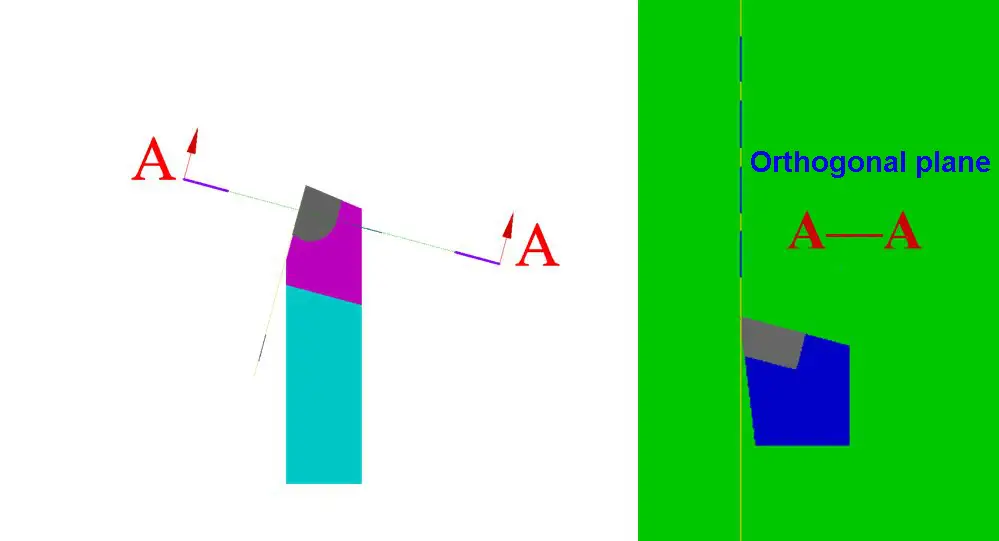

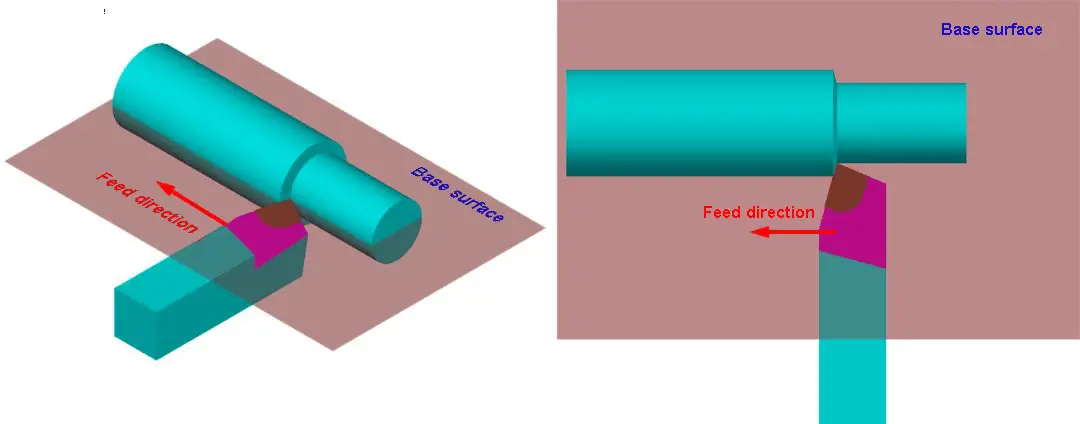

Para determinar e medir o ângulo geométrico da ferramenta de torno, é necessário selecionar três planos de referência. Estes três planos de referência são o plano de corte, o plano de base e o plano perpendicular.

Um plano que se intersecta num ponto designado da aresta principal de corte e é perpendicular ao plano de base da haste.

Um plano que passa por um ponto selecionado na aresta principal de corte e é paralelo à superfície de base da haste.

Um plano perpendicular ao plano de corte e perpendicular ao plano de base.

Verifica-se que estes três planos de coordenadas são perpendiculares entre si, formando um sistema de coordenadas rectangulares espaciais.

A dimensão do ângulo de inclinação é um fator crucial para equilibrar a durabilidade e a nitidez da ferramenta de corte.

Ao determinar o ângulo de inclinação, a primeira consideração deve ser a dureza do material que está a ser cortado.

Para materiais com elevada dureza, é preferível um ângulo de inclinação mais pequeno, enquanto que para materiais mais macios, é adequado um ângulo maior.

Além disso, o tipo de operação de maquinagem também influencia a escolha do ângulo de inclinação.

Para maquinação em desbaste, é preferível um ângulo mais pequeno, enquanto um ângulo maior é utilizado em operações de acabamento. Normalmente, é selecionado um ângulo de inclinação entre -5° e 25°.

Normalmente, o ângulo de inclinação (γ0) não é pré-determinado no fabrico de ferramentas de torno. Em vez disso, é obtido através da retificação de uma ranhura de descarga de aparas na ferramenta.

Esta ranhura, também conhecida como ranhura de quebra de aparas, serve para quebrar as aparas sem enrolar, controlar a direção do fluxo das aparas para manter a precisão da superfície maquinada, reduzir a resistência ao corte e prolongar a vida útil da ferramenta.

Em primeiro lugar, deve ser considerado o tipo de maquinagem. Na maquinagem de acabamento, o ângulo de retorno deve ter um valor elevado, enquanto na maquinagem de desbaste deve ter um valor reduzido.

Em segundo lugar, deve ser tida em conta a dureza do material a processar.

Se o material que está a ser maquinado for duro, o ângulo de retorno principal deve ter um valor pequeno para melhorar a firmeza da cabeça de corte.

Por outro lado, se o material for macio, o ângulo posterior pode ter um valor mais elevado. O ângulo posterior não deve ser 0° ou negativo e é geralmente escolhido entre 6° e 12°.

Em primeiro lugar, deve ser considerada a rigidez do sistema do processo de torneamento composto por tornos, dispositivos e ferramentas.

Se a rigidez do sistema for boa, o ângulo de entrada deve ser um valor pequeno, o que aumentará a vida útil da ferramenta do torno, melhorará as condições de dissipação de calor e resultará numa melhor rugosidade da superfície.

Em segundo lugar, deve ser tida em conta a geometria da peça de trabalho a ser processada. Ao processar passos, o ângulo da aresta de corte deve ser de 90°.

Para peças que são cortadas ao meio, o ângulo da aresta de corte é geralmente de 60°. O ângulo da aresta de corte situa-se normalmente entre 30° e 90°, sendo os ângulos mais utilizados os de 45°, 75° e 90°.

Em primeiro lugar, a ferramenta do torno, a peça de trabalho e o grampo devem ter rigidez suficiente para reduzir o ângulo de deflexão secundário, caso contrário, deve ser adotado um valor maior.

Em segundo lugar, considere a natureza do processamento.

Na maquinagem de acabamento, o ângulo de deflexão secundário deve ser de 10° a 15°, enquanto que na maquinagem de desbaste deve ser de cerca de 5°.

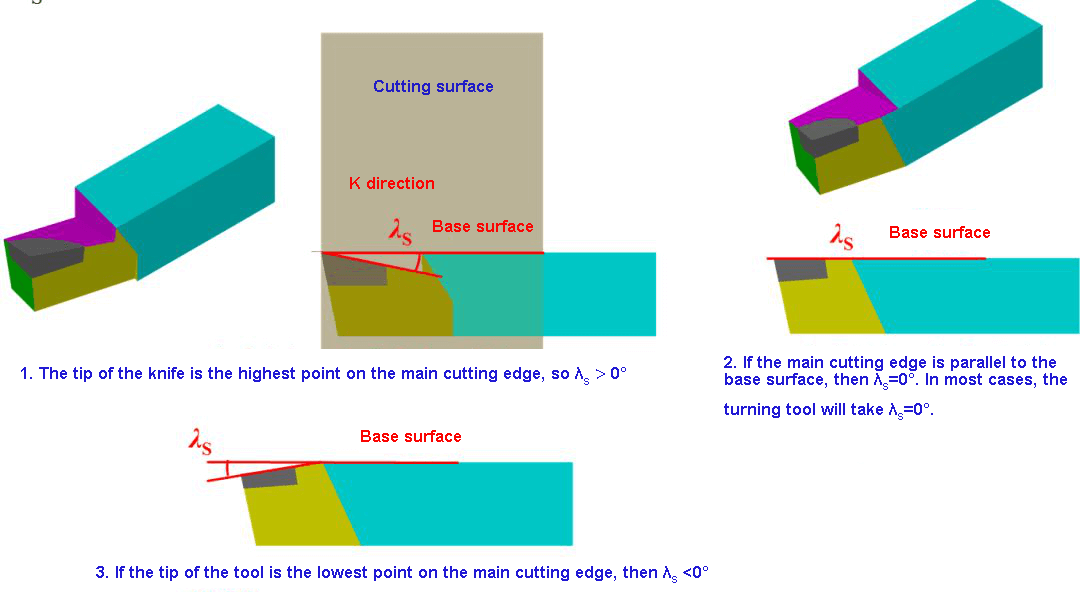

Depende principalmente da natureza do processo de maquinagem. Durante a maquinação em desbaste, a peça de trabalho tem um impacto significativo na ferramenta do torno.

Na maquinagem de acabamento, quando λS é menor ou igual a 0°, a força de impacto da peça sobre a ferramenta do torno é mínima.

Quando λS é maior ou igual a 0°, o valor de 0° é normalmente adotado. O ângulo de inclinação é normalmente selecionado entre -10° e 5°.

A influência dos ângulos da ferramenta de torno nas forças de corte e na qualidade da superfície de corte reflecte-se principalmente nos seguintes aspectos:

Ângulo de inclinação: O tamanho do ângulo de inclinação afecta diretamente a nitidez da aresta de corte e a força de corte. Um ângulo de ataque maior pode aumentar a nitidez da aresta de corte, reduzindo assim a força de corte e tornando o corte mais fácil. Simultaneamente, um ângulo de ataque maior ajuda a melhorar a evacuação das aparas, reduz a deformação do corte e melhora a qualidade da superfície maquinada. No entanto, quando o ângulo de ataque é demasiado grande, a resistência da aresta de corte diminui, fazendo com que a ponta da ferramenta se desgaste mais rapidamente e a força de corte aumente.

Ângulo de folga: O ângulo de folga é o ângulo entre a face de corte e a linha perpendicular ao eixo da ferramenta. Influencia a resistência da aresta de corte e a evacuação das aparas. Um ângulo de folga adequado pode aumentar a durabilidade da ferramenta e a eficiência da remoção de aparas, mas um ângulo de folga demasiado grande pode aumentar a força de corte.

Ângulo de ataque: O ângulo de ataque afecta a forma da apara e a direção da força de corte. Diferentes ângulos de avanço são adequados para diferentes requisitos de maquinação, tais como maquinação em desbaste ou de acabamento. Por exemplo, na fresagem em desbaste, um ângulo de avanço de 60° a 75° pode reduzir significativamente a força de corte radial, melhorando a resistência à vibração e a estabilidade do corte.

Ângulo de chanfro da ponta: Um maior ângulo de chanfro da ponta pode reduzir as forças de corte e a temperatura de corte, melhorando a vida útil da aresta de corte e a qualidade da superfície. No entanto, se o ângulo de chanfro for demasiado grande, pode reduzir o ângulo de entrada da aresta de corte. As aparas podem facilmente bloquear o espaço entre a ferramenta e a peça de trabalho, afectando os resultados da maquinação.

Os melhores critérios de seleção para o ângulo de retorno em diferentes processamentos de materiais dependem principalmente das propriedades do material da peça (como dureza, plasticidade, tenacidade, etc.) e dos requisitos específicos do processo de maquinação (como maquinação em bruto ou maquinação fina). Aqui estão os melhores critérios de seleção que resumi da minha pesquisa:

Ao maquinar materiais plásticos, deve ser escolhido um ângulo de retorno maior. Isto deve-se ao facto de os materiais plásticos tenderem a deformar-se e a aderir à ferramenta. Um ângulo posterior maior ajuda a reduzir o atrito entre a ferramenta e a peça de trabalho, melhorando assim a eficiência da maquinação e a qualidade da superfície.

Ao maquinar materiais frágeis ou duros, deve ser escolhido um ângulo de retorno mais pequeno. Isto deve-se ao facto de os materiais frágeis e duros serem mais propensos a rachar. Um ângulo posterior mais pequeno pode aumentar a resistência da aresta de corte e evitar a quebra durante o processo de maquinagem.

Durante a maquinagem fina, devido à menor espessura de corte, deve ser escolhido um ângulo de retorno maior para garantir a qualidade da superfície maquinada. Isto torna a ferramenta mais afiada, reduz o desgaste e melhora a precisão da maquinação.

Ao maquinar materiais que são propensos a formar camadas endurecidas, deve também ser escolhido um ângulo de retorno maior. Isto ajuda a evitar a formação de camadas endurecidas e a manter a nitidez da ferramenta.

Para materiais específicos, como as ligas de titânio que têm maior plasticidade e tenacidade, deve também ser considerado um maior ângulo de retorno durante a maquinagem para reduzir a dificuldade de maquinagem e melhorar a eficiência da maquinagem.

A influência dos ângulos de relevo primário e secundário na rugosidade da superfície maquinada pode ser quantificada de várias formas:

Impacto do ângulo de relevo primário: O ângulo de alívio primário (KAPR) é o ângulo entre a aresta de corte principal da ferramenta e a superfície da peça de trabalho. Afecta a espessura da apara, a força de corte e a vida útil da ferramenta. À medida que o ângulo de alívio primário diminui, a espessura da apara reduz-se. Este efeito de afinamento das aparas distribui o material maquinado por uma parte maior da aresta de corte, o que pode afetar a rugosidade da superfície.

Impacto do ângulo de relevo secundário: O ângulo de relevo secundário afecta principalmente a rugosidade e a qualidade da superfície maquinada. Um ângulo de relevo secundário mais pequeno pode reduzir a rugosidade da superfície porque pode aumentar a força da ponta da ferramenta, reduzir as vibrações e polir a superfície maquinada.

No entanto, a redução do ângulo de relevo secundário pode facilmente causar vibrações, pelo que tem de ser determinado com base na rigidez da máquina-ferramenta. Além disso, é comum reduzir o valor da rugosidade da superfície diminuindo o ângulo de relevo secundário kr', embora isso possa causar vibrações na ferramenta.

Consideração global: Entre os parâmetros geométricos da ferramenta, o ângulo de relevo primário Kr, o ângulo de relevo secundário Kr' e o raio da ponta da ferramenta re têm uma influência significativa na rugosidade da superfície. Quando os ângulos de relevo primário e secundário são pequenos, a altura da área residual na superfície maquinada também é pequena, reduzindo assim a rugosidade da superfície. Isto indica que, ajustando a dimensão dos ângulos de relevo primário e secundário, a rugosidade da superfície pode ser controlada até um certo ponto.

O impacto do ângulo de inclinação da ferramenta na direção de evacuação da apara e na qualidade da maquinação pode ser observado principalmente nos seguintes aspectos:

O ângulo de ataque, positivo ou negativo, influencia diretamente a direção do fluxo das aparas. Quando o ângulo de ataque é positivo, a limalha roda no sentido contrário ao dos ponteiros do relógio e alonga-se, formando um ângulo na sua raiz com a superfície de transição, fazendo com que o fluxo de limalha se estenda apenas em direção à superfície a ser processada. Isto indica que a conceção do ângulo de ataque desempenha um papel vital no controlo da direção do fluxo das aparas, especialmente em situações em que é necessário reduzir a contaminação das aparas na superfície da peça de trabalho.

No processo de corte oblíquo do aço C45, o ângulo de inclinação λs afecta significativamente a espessura mínima da apara não cortada (hmin) no intervalo de 0° a 60°. Esta conclusão foi confirmada através da análise teórica e da verificação experimental. Isto implica que o ângulo de ataque não só influencia a direção de evacuação da apara, como também tem um impacto direto na taxa de remoção de material durante o processo de maquinagem.

Durante o corte angular, a apara sai da aresta de corte numa direção inclinada e produz uma curvatura lateral ao longo da face frontal da ferramenta, formando uma descarga de apara em espiral. Este fenómeno é causado pela distribuição das forças de fricção entre a ferramenta e a apara. Este facto confirma ainda mais o impacto significativo do ângulo de ataque nas características de evacuação da apara.

O ajuste do ângulo de inclinação também pode afetar a durabilidade da ferramenta e o grau de endurecimento da peça. O aumento do ângulo de inclinação pode levar a uma queda na temperatura da face posterior da ferramenta, reduzindo assim o desgaste da face posterior da ferramenta. Isto significa que, ao ajustar o ângulo de inclinação, a vida útil da ferramenta pode ser prolongada até um certo grau e a qualidade da superfície da peça de trabalho pode ser melhorada.

Nos sistemas de alta rigidez, o ajuste do ângulo da ferramenta de torno de acordo com a forma geométrica e as características do material da peça de trabalho requer uma consideração inicial dos parâmetros geométricos da ferramenta, incluindo o ângulo principal de avanço, o ângulo de alívio e o ângulo de aproximação.

Estes parâmetros têm um impacto significativo na deformação do corte, na força de corte, na temperatura de corte e no desgaste da ferramenta, afectando assim a eficiência do corte, a vida útil da ferramenta, a qualidade da superfície da peça e o custo da maquinação. Por exemplo, o ajuste dos ângulos da ferramenta, em particular o ângulo de ataque principal, o ângulo de alívio e o ângulo de aproximação, pode resolver o problema da vibração da máquina-ferramenta e da vibração da ferramenta.

Para diferentes formas de peças e materiais, a seleção da forma adequada da ferramenta também é crucial. Por exemplo, uma lâmina com um diâmetro de 80 graus é adequada para uma vasta gama de aplicações, desde a maquinagem em bruto até à maquinagem fina, enquanto uma lâmina com um diâmetro de 55 graus ou 35 graus é normalmente utilizada para maquinagem de contorno. Além disso, a forma geométrica da ferramenta também deve ter em conta factores como a forma geométrica da peça de trabalho, o seu material e os requisitos de qualidade da superfície.

Em operações práticas, também se deve prestar atenção ao tamanho da área residual deixada na superfície maquinada quando a ferramenta faz um movimento de alimentação em relação à peça de trabalho. A redução do ângulo de ataque principal, do ângulo de alívio e o aumento do raio da ponta da ferramenta podem diminuir a altura da área residual. Isto implica que, ao ajustar o ângulo da ferramenta, é necessário considerar não só os parâmetros geométricos da ferramenta, mas também a forma como estes parâmetros afectam os fenómenos físicos durante o processo de corte, tais como a força de corte e a eficiência do corte.

O ajuste do ângulo da ferramenta de torno de acordo com a forma geométrica e as características do material da peça de trabalho requer uma consideração abrangente dos parâmetros geométricos da ferramenta (como o ângulo de ataque principal, o ângulo de alívio e o ângulo de aproximação), seleccionando a forma apropriada da ferramenta e considerando a interação entre a ferramenta e a peça de trabalho, bem como os fenómenos físicos durante o processo de corte. Estes ajustes podem ajudar a melhorar a eficiência da maquinagem, prolongar a vida útil da ferramenta e garantir a qualidade da maquinagem da peça.