¡Atención a todos los maquinistas y entusiastas de la ingeniería! ¿Está preparado para llevar sus habilidades de corte con torno al siguiente nivel? En esta entrada del blog, profundizaremos en los entresijos de la selección del ángulo de la herramienta, un aspecto crucial que puede determinar el éxito de su mecanizado. Gracias a las opiniones de expertos experimentados, descubrirá los secretos para optimizar su rendimiento de corte y lograr una precisión sin precedentes. Prepárese para perfeccionar sus conocimientos y mejorar su oficio.

El ángulo de una herramienta de torno es un parámetro crucial que afecta al efecto de corte, e incluye el ángulo de desprendimiento, el ángulo de separación, el ángulo de avance, el ángulo de avance secundario y el ángulo de inclinación de la cuchilla.

Al elegir el ángulo de la herramienta, hay que tener en cuenta la rigidez del sistema de proceso de torneado compuesto por el torno, el útil y la herramienta, así como la forma geométrica y las características del material de la pieza que se va a procesar.

Por ejemplo, cuando la rigidez del sistema es buena, el ángulo de avance debe ser pequeño para aumentar la vida útil de la herramienta, mejorar las condiciones de disipación del calor y la rugosidad de la superficie. Cuando se mecanizan escalones, el ángulo de avance suele ser de 90°, mientras que para piezas cortadas en el centro, el ángulo de avance suele ser de 60°.

Además, la elección del ángulo de huelgo depende del material que se esté procesando. Por ejemplo, cuando se cortan metales plásticos, el ángulo de huelgo es mayor, mientras que para metales quebradizos o materiales con gran tenacidad, el ángulo de huelgo es menor.

El artículo profundiza en los diversos factores que influyen en la selección de cada ángulo, como la dureza del material que se va a cortar, el tipo de operación de mecanizado y la rigidez del sistema de proceso de torneado. También explica la importancia de los tres planos de referencia utilizados para determinar y medir el ángulo geométrico de la herramienta de torno.

Tanto si es un profesional experimentado como un principiante que desea mejorar su corte de metales este artículo es de lectura obligada. Así que coja sus herramientas de torno y prepárese para llevar sus operaciones de mecanizado al siguiente nivel.

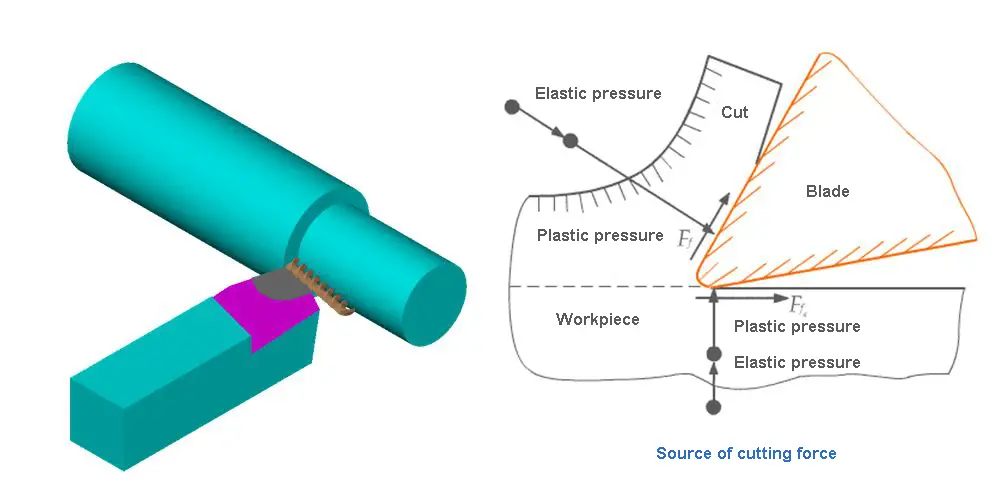

Al cortar metal, el ángulo de la herramienta desempeña un papel crucial en la determinación de la geometría de la parte cortante de la herramienta a medida que penetra en la pieza.

Cuando se trabaja con un torno, seleccionar el ángulo adecuado de la herramienta es crucial para obtener los resultados deseados. El ángulo elegido influirá en gran medida en la precisión de la pieza, la velocidad de arranque de material y la eficacia general del proceso. Un ángulo bien seleccionado también contribuirá a la durabilidad de la herramienta de corte, con el consiguiente ahorro de tiempo y reducción de costes.

Existen varios tipos de herramientas de corte utilizadas en operaciones de tornoincluyendo:

La geometría de los ángulos de la herramienta desempeña un papel esencial en la determinación del rendimiento y la vida útil de una herramienta de corte. Algunos ángulos críticos a tener en cuenta son:

La selección de los ángulos de la herramienta dependerá de factores como el material que se va a cortar, el tipo de operación de torno realizada y el resultado deseado para la pieza. Comprendiendo estos conceptos básicos, se pueden tomar decisiones bien informadas para optimizar el corte con torno proceso.

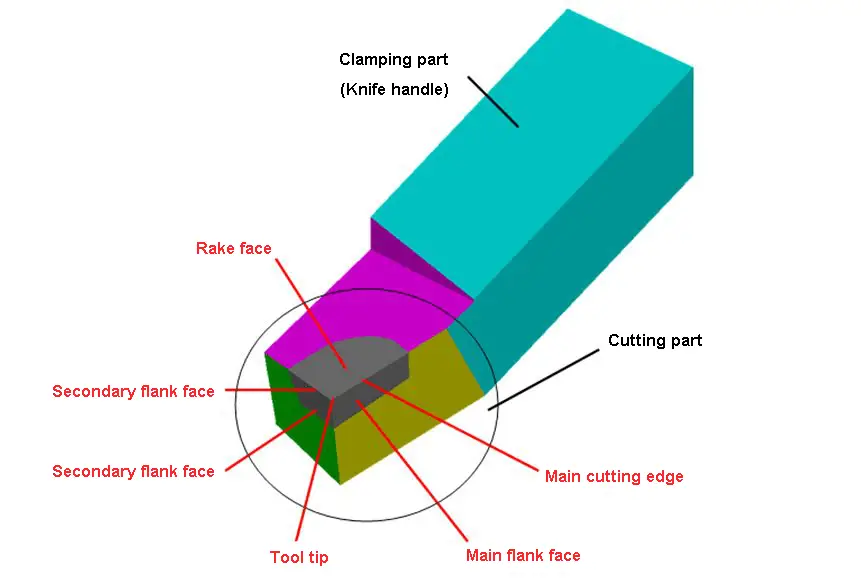

La parte de corte de una herramienta de torno está formada por la cara de desprendimiento, la cara del flanco principal, la cara del flanco secundario, el filo de corte principal, el filo de corte secundario y la punta de la herramienta.

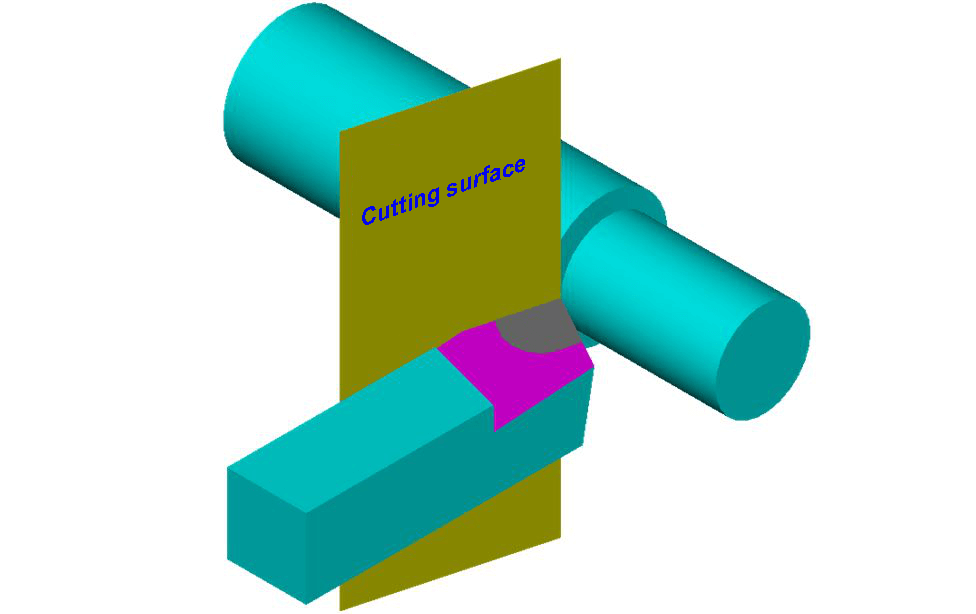

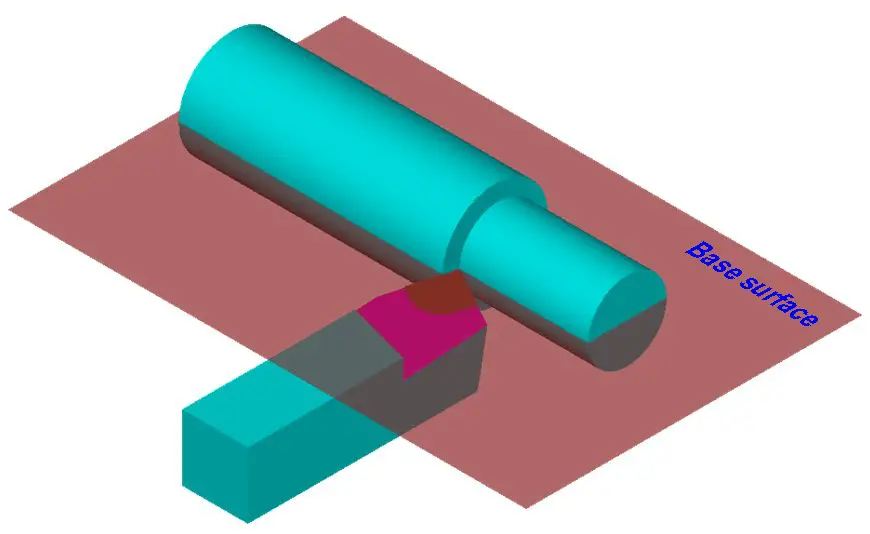

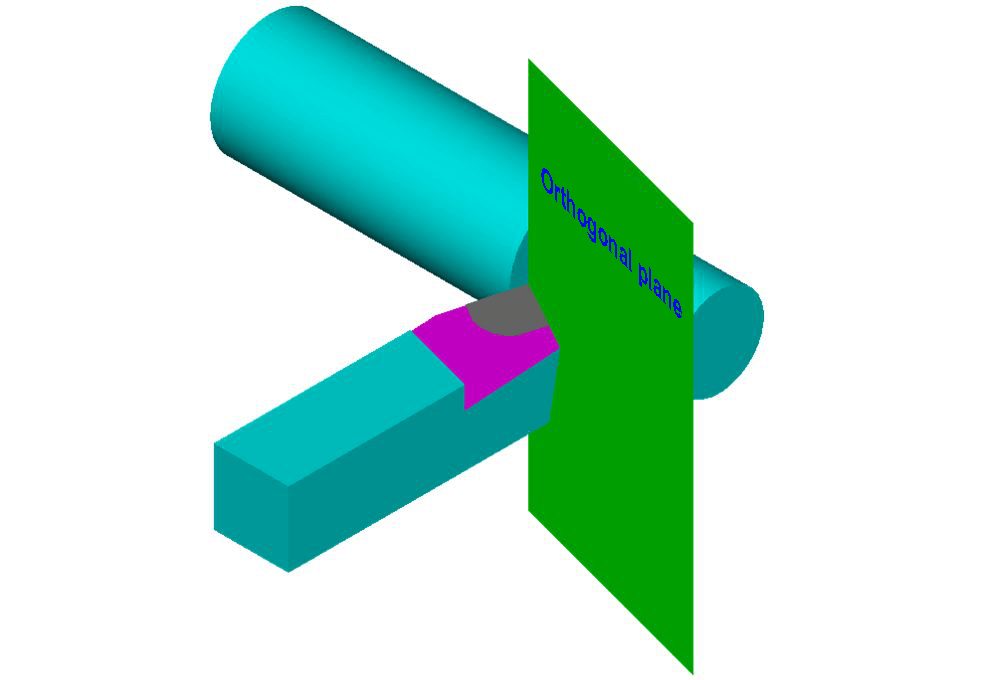

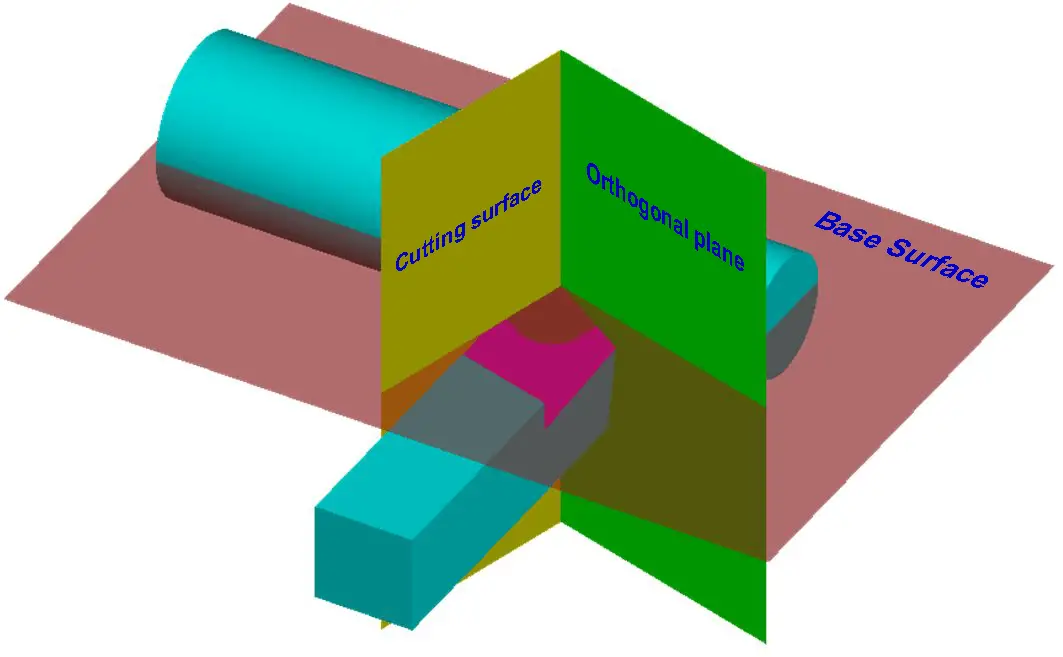

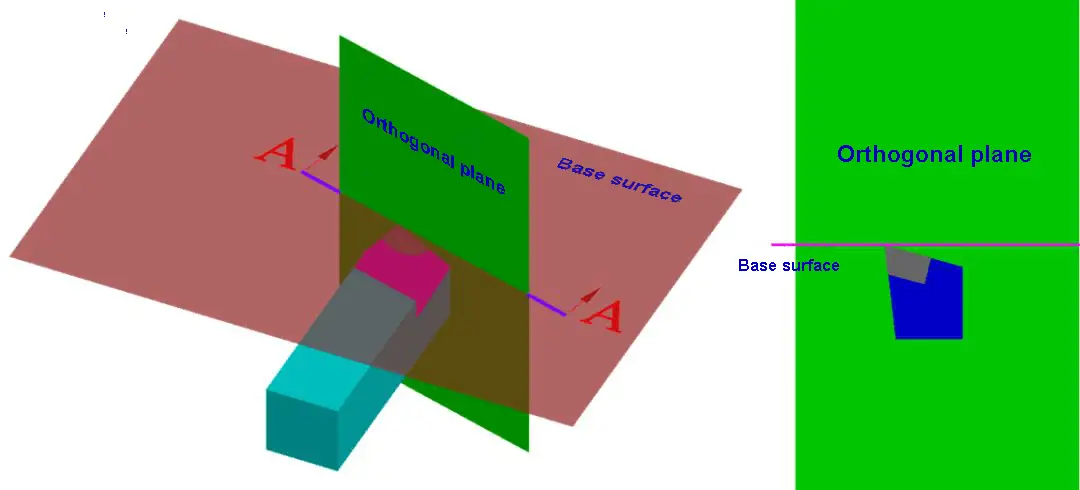

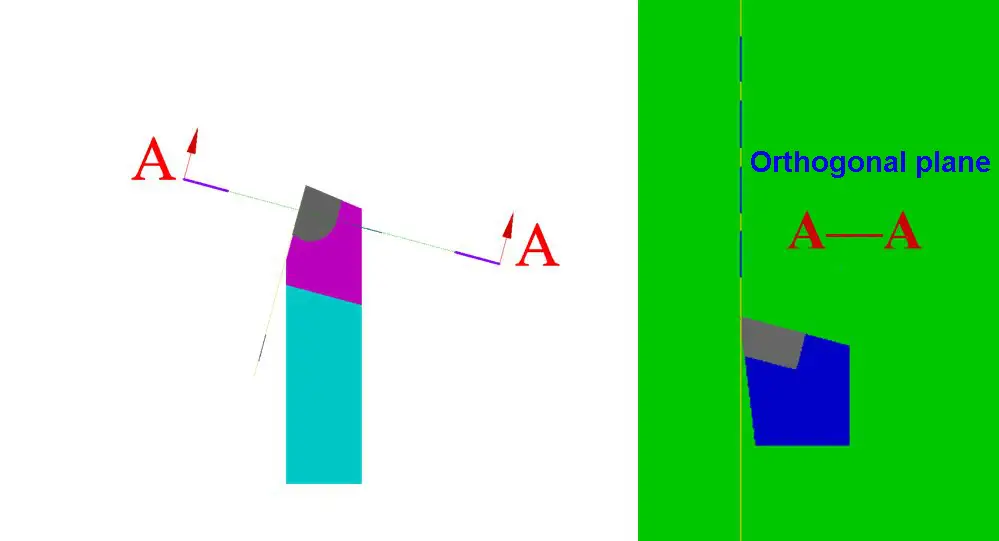

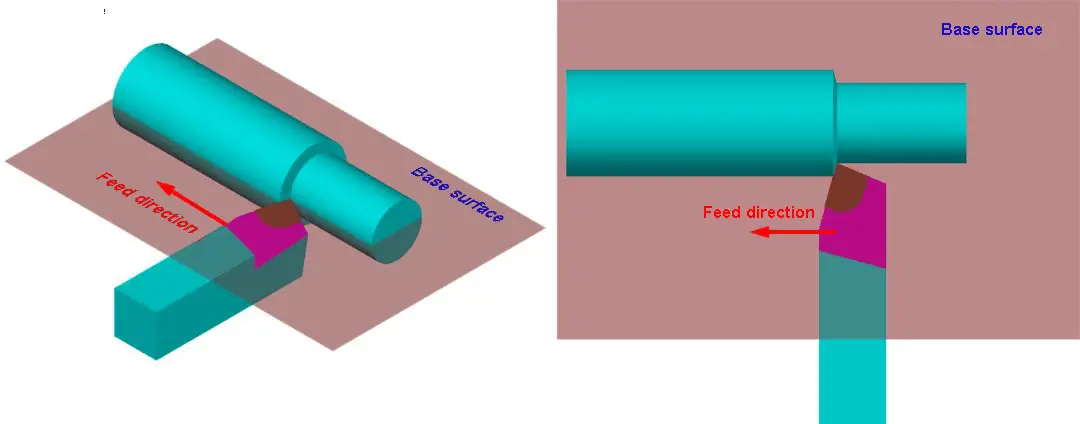

Para determinar y medir el ángulo geométrico de la herramienta de torno, deben seleccionarse tres planos de referencia. Estos tres planos de referencia son el plano de corte, el plano base y el plano perpendicular.

Un plano que se cruza en un punto designado en el filo de corte principal y es perpendicular al plano base del mango.

Plano que pasa por un punto seleccionado del filo principal y es paralelo a la superficie base del mango.

Plano perpendicular al plano de corte y perpendicular al plano base.

Se puede observar que estos tres planos de coordenadas son perpendiculares entre sí, formando un sistema de coordenadas rectangulares espaciales.

El tamaño del ángulo de rastrillo es un factor crucial para equilibrar la durabilidad y la nitidez de la herramienta de corte.

Al determinar el ángulo de desprendimiento, la primera consideración debe ser la dureza del material que se va a cortar.

Para materiales de gran dureza, es preferible un ángulo de rastrillo más pequeño, mientras que para materiales más blandos, es apropiado un ángulo mayor.

Además, el tipo de operación de mecanizado también influye en la elección del ángulo de desprendimiento.

Para el mecanizado de desbaste, se prefiere un ángulo menor, mientras que en las operaciones de acabado se utiliza un ángulo mayor. Normalmente se selecciona un ángulo de desprendimiento de entre -5° y 25°.

Normalmente, el ángulo de desprendimiento (γ0) no está predeterminado cuando se fabrican herramientas de torno. En su lugar, se consigue rectificando una ranura de descarga de virutas en la herramienta.

Esta ranura, también conocida como ranura rompevirutas, sirve para romper las virutas sin bobinado, controlar la dirección de flujo de las virutas para mantener la precisión de la superficie mecanizada, reducir la resistencia al corte y prolongar la vida útil de la herramienta.

En primer lugar, hay que tener en cuenta el tipo de mecanizado. En el mecanizado de acabado, el ángulo de retroceso debe tener un valor grande, mientras que en el mecanizado de desbaste debe tener un valor pequeño.

En segundo lugar, hay que tener en cuenta la dureza del material que se procesa.

Si el material a mecanizar es duro, el ángulo de retroceso principal debe tener un valor pequeño para mejorar la firmeza del cabezal de corte.

En cambio, si el material es blando, el ángulo de retroceso puede tener un valor mayor. El ángulo trasero no debe ser 0° ni negativo y suele elegirse entre 6° y 12°.

En primer lugar, debe tenerse en cuenta la rigidez del sistema de proceso de torneado compuesto por tornos, útiles y herramientas.

Si la rigidez del sistema es buena, el ángulo de entrada debe ser un valor pequeño, lo que aumentará la vida útil de la herramienta de torno, mejorará las condiciones de disipación del calor y resultará en una mejor rugosidad superficial.

En segundo lugar, hay que tener en cuenta la geometría de la pieza que se va a procesar. Al procesar escalones, el ángulo del filo de corte debe ser de 90°.

Para las piezas que se cortan por el centro, el ángulo del filo de corte suele ser de 60°. El ángulo del filo de corte suele estar comprendido entre 30° y 90°, siendo los ángulos más utilizados los de 45°, 75° y 90°.

En primer lugar, la herramienta de torno, la pieza de trabajo y la mordaza deben tener suficiente rigidez para reducir el ángulo de desviación secundario; de lo contrario, debe tomarse un valor mayor.

En segundo lugar, considere la naturaleza del tratamiento.

En el mecanizado de acabado, el ángulo de desviación secundario debe ser de 10° a 15°, mientras que en el mecanizado de desbaste debe ser de unos 5°.

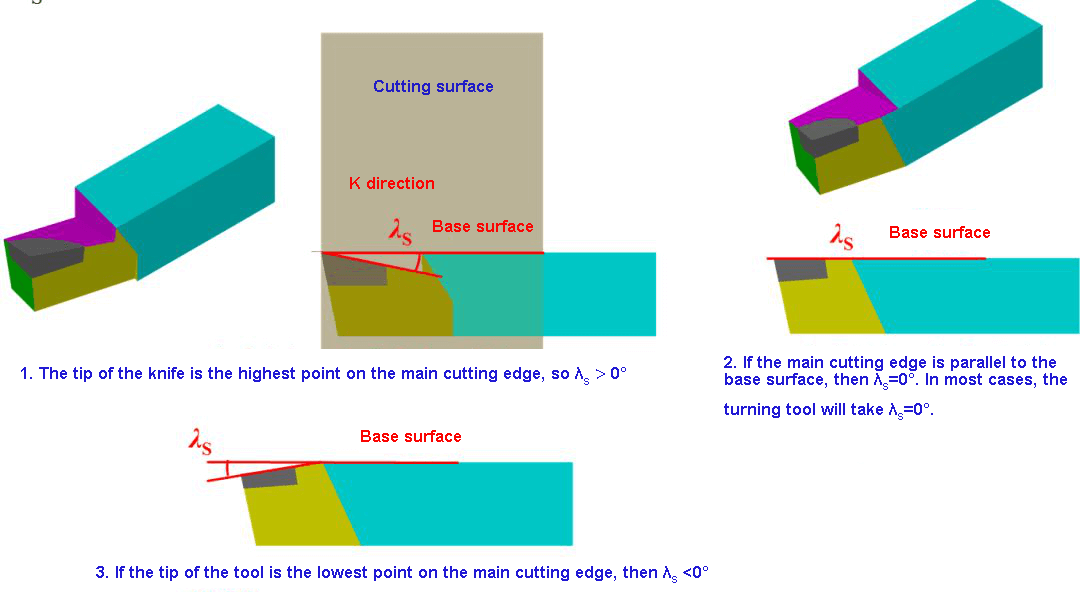

Depende principalmente de la naturaleza del proceso de mecanizado. Durante el mecanizado en bruto, la pieza tiene un impacto significativo en la herramienta del torno.

En el mecanizado de acabado, cuando λS es menor o igual a 0°, la fuerza de impacto de la pieza sobre la herramienta del torno es mínima.

Cuando λS es mayor o igual que 0°, se suele tomar un valor de 0°. El ángulo de inclinación suele seleccionarse entre -10° y 5°.

La influencia de los ángulos de la herramienta de torno en las fuerzas de corte y la calidad de la superficie de corte se refleja principalmente en los siguientes aspectos:

Ángulo de inclinación: El tamaño del ángulo de desprendimiento afecta directamente a la nitidez del filo de corte y a la fuerza de corte. Un mayor ángulo de desprendimiento puede mejorar la nitidez del filo de corte, reduciendo así la fuerza de corte y haciendo que el corte se realice sin esfuerzo. Al mismo tiempo, un mayor ángulo de desprendimiento ayuda a mejorar la evacuación de la viruta, reduce la deformación del corte y mejora la calidad de la superficie mecanizada. Sin embargo, cuando el ángulo de desprendimiento es demasiado grande, la resistencia del filo de corte disminuye, lo que provoca un desgaste más rápido de la punta de la herramienta y un aumento de la fuerza de corte.

Ángulo de despeje: El ángulo de separación es el ángulo entre la cara de corte y la línea perpendicular al eje de la herramienta. Influye en la resistencia del filo de corte y en la evacuación de la viruta. Un ángulo de juego adecuado puede mejorar la durabilidad de la herramienta y la eficacia de evacuación de la viruta, pero un ángulo de juego demasiado grande puede aumentar la fuerza de corte.

Ángulo de plomo: El ángulo de avance afecta a la forma de la viruta y a la dirección de la fuerza de corte. Diferentes ángulos de avance son adecuados para diferentes requisitos de mecanizado, como el mecanizado de desbaste o de acabado. Por ejemplo, en el fresado de superficies en bruto, un ángulo de avance de 60° a 75° puede reducir significativamente la fuerza de corte radial, mejorando la resistencia a las vibraciones y la estabilidad de corte.

Ángulo del chaflán de la punta: Un ángulo de chaflán de punta mayor puede reducir las fuerzas de corte y la temperatura de corte, al tiempo que mejora la vida útil del filo de corte y la calidad de la superficie. Sin embargo, si el ángulo del chaflán es demasiado grande, puede reducir el ángulo de entrada del filo de corte. Las virutas pueden bloquear fácilmente el hueco entre la herramienta y la pieza, afectando a los resultados del mecanizado.

Los mejores criterios de selección del ángulo de retroceso en el mecanizado de distintos materiales dependen principalmente de las propiedades del material de la pieza (como dureza, plasticidad, tenacidad, etc.) y de los requisitos específicos del proceso de mecanizado (como mecanizado en bruto o mecanizado fino). He aquí los mejores criterios de selección que he resumido a partir de mis investigaciones:

Cuando se mecanizan materiales plásticos, debe elegirse un ángulo de retroceso mayor. Esto se debe a que los materiales plásticos tienden a deformarse y pegarse a la herramienta. Un ángulo de retroceso mayor ayuda a reducir la fricción entre la herramienta y la pieza, mejorando así la eficacia del mecanizado y la calidad de la superficie.

Cuando se mecanizan materiales quebradizos o duros, debe elegirse un ángulo de retroceso menor. Esto se debe a que los materiales quebradizos y duros son más propensos a agrietarse. Un ángulo de retroceso menor puede aumentar la resistencia del filo de corte y evitar roturas durante el proceso de mecanizado.

Durante el mecanizado fino, debido al menor espesor de corte, debe elegirse un ángulo de retroceso mayor para garantizar la calidad de la superficie mecanizada. Esto hace que la herramienta esté más afilada, reduce el desgaste y mejora la precisión del mecanizado.

Cuando se mecanizan materiales propensos a la formación de capas endurecidas, también debe elegirse un ángulo de retroceso mayor. Esto ayuda a evitar la formación de capas endurecidas y a mantener el filo de la herramienta.

Para materiales específicos, como las aleaciones de titanio que tienen mayor plasticidad y tenacidad, también debe considerarse un ángulo de retroceso mayor durante el mecanizado para reducir la dificultad del mecanizado y mejorar la eficacia del mecanizado.

La influencia de los ángulos de relieve primario y secundario en la rugosidad de la superficie mecanizada puede cuantificarse de varias maneras:

Impacto del ángulo de desahogo primario: El ángulo de desahogo primario (KAPR) es el ángulo entre el filo de corte principal de la herramienta y la superficie de la pieza. Afecta al espesor de la viruta, la fuerza de corte y la vida útil de la herramienta. A medida que disminuye el ángulo de desahogo primario, se reduce el espesor de la viruta. Este efecto de adelgazamiento de las virutas distribuye el material mecanizado sobre una mayor parte del filo de corte, lo que puede afectar a la rugosidad superficial.

Impacto del ángulo de relieve secundario: El ángulo de relieve secundario afecta principalmente a la rugosidad y la calidad de la superficie mecanizada. Un ángulo de relieve secundario más pequeño puede reducir la rugosidad de la superficie porque puede aumentar la resistencia de la punta de la herramienta, reducir las vibraciones y pulir la superficie mecanizada.

Sin embargo, reducir el ángulo de relieve secundario puede provocar fácilmente vibraciones, por lo que debe determinarse en función de la rigidez de la máquina herramienta. Además, es habitual reducir el valor de la rugosidad superficial disminuyendo el ángulo de relieve secundario kr', aunque esto puede provocar vibraciones en la herramienta.

Consideración global: Entre los parámetros geométricos de la herramienta, el ángulo de desahogo primario Kr, el ángulo de desahogo secundario Kr' y el radio de la punta de la herramienta re tienen una influencia significativa en la rugosidad superficial. Cuando los ángulos de relieve primario y secundario son pequeños, la altura del área residual en la superficie mecanizada también es pequeña, reduciendo así la rugosidad superficial. Esto indica que ajustando el tamaño de los ángulos de relieve primario y secundario, la rugosidad superficial puede controlarse hasta cierto punto.

El impacto del ángulo de desprendimiento de la herramienta sobre la dirección de evacuación de la viruta y la calidad del mecanizado puede observarse principalmente en los siguientes aspectos:

El positivo o negativo del ángulo de rastrillo influye directamente en la dirección de flujo de las virutas. Cuando el ángulo de desprendimiento es positivo, la viruta gira en sentido contrario a las agujas del reloj y se alarga, formando un ángulo en su raíz con la superficie de transición, haciendo que el flujo de virutas sólo se extienda hacia la superficie a procesar. Esto indica que el diseño del ángulo de rastrillo desempeña un papel vital en el control de la dirección del flujo de las virutas, especialmente en situaciones en las que es necesario reducir la contaminación de las virutas en la superficie de la pieza.

En el proceso de corte oblicuo de acero C45, el ángulo de desprendimiento λs afecta significativamente al espesor mínimo de viruta sin cortar (hmin) dentro del rango de 0° a 60°. Este hallazgo se ha confirmado mediante análisis teóricos y verificación experimental. Esto implica que el ángulo de desprendimiento no sólo influye en la dirección de evacuación de la viruta, sino que también tiene un impacto directo en la tasa de arranque de material durante el proceso de mecanizado.

Durante el corte en ángulo, la viruta sale del filo de corte en dirección inclinada y produce una curvatura lateral a lo largo de la cara frontal de la herramienta, formando una descarga de viruta en espiral. Este fenómeno se debe a la distribución de las fuerzas de fricción entre la herramienta y la viruta. Esto corrobora aún más el importante impacto del ángulo de desprendimiento en las características de evacuación de la viruta.

El ajuste del ángulo de desprendimiento también puede afectar a la durabilidad de la herramienta y al grado de endurecimiento de la pieza. Aumentar el ángulo de desprendimiento puede provocar un descenso de la temperatura de la cara posterior de la herramienta, reduciendo así el desgaste de la cara posterior. Esto significa que, ajustando el ángulo de desprendimiento, la vida útil de la herramienta puede prolongarse hasta cierto punto y puede mejorarse la calidad de la superficie de la pieza de trabajo.

En los sistemas de alta rigidez, el ajuste del ángulo de la herramienta de torno en función de la forma geométrica y las características del material de la pieza requiere una consideración inicial de los parámetros geométricos de la herramienta, incluidos el ángulo de avance principal, el ángulo de desahogo y el ángulo de aproximación.

Estos parámetros influyen significativamente en la deformación de corte, la fuerza de corte, la temperatura de corte y el desgaste de la herramienta, afectando así a la eficiencia de corte, la vida útil de la herramienta, la calidad de la superficie de la pieza de trabajo y el coste de mecanizado. Por ejemplo, el ajuste de los ángulos de la herramienta, en particular el ángulo de avance principal, el ángulo de desahogo y el ángulo de aproximación, puede resolver el problema de la vibración y el castañeteo de la máquina herramienta.

Para diferentes formas de piezas y materiales, también es crucial seleccionar la forma de herramienta adecuada. Por ejemplo, un disco con forma de diamante de 80 grados es adecuado para una amplia gama de aplicaciones, desde el mecanizado basto hasta el mecanizado fino, mientras que un disco con forma de diamante de 55 grados o 35 grados se suele utilizar para el mecanizado de contornos. Además, la forma geométrica de la herramienta también debe tener en cuenta factores como la forma geométrica de la pieza, su material y los requisitos de calidad de la superficie.

En las operaciones prácticas, también debe prestarse atención al tamaño de la zona residual que queda en la superficie mecanizada cuando la herramienta realiza un movimiento de avance con respecto a la pieza. La reducción del ángulo de avance principal, el ángulo de desahogo y el aumento del radio de la punta de la herramienta pueden disminuir la altura del área residual. Esto implica que, al ajustar el ángulo de la herramienta, hay que tener en cuenta no sólo los parámetros geométricos de la herramienta, sino también cómo afectan estos parámetros a los fenómenos físicos durante el proceso de corte, como la fuerza y la eficacia de corte.

El ajuste del ángulo de la herramienta de torno en función de la forma geométrica y las características del material de la pieza requiere una consideración exhaustiva de los parámetros geométricos de la herramienta (como el ángulo de avance principal, el ángulo de desahogo y el ángulo de aproximación), la selección de la forma de herramienta adecuada y la consideración de la interacción entre la herramienta y la pieza, así como los fenómenos físicos durante el proceso de corte. Estos ajustes pueden ayudar a mejorar la eficacia del mecanizado, prolongar la vida útil de la herramienta y garantizar la calidad del mecanizado de la pieza.