Por que os parafusos de alta resistência falham durante a fabricação? Este artigo se aprofunda na investigação de parafusos de alta resistência fraturados, revelando que os culpados são os defeitos de fundição e o forjamento a quente inadequado. Ao examinar as propriedades físicas, químicas e mecânicas, ele destaca como as falhas internas levam à redução da capacidade de suporte e a fraturas frágeis. Conheça o meticuloso processo de análise e descubra como evitar essas falhas na futura fabricação de parafusos. Continue lendo para garantir que seus parafusos atendam aos rigorosos padrões de desempenho.

Durante o processo de fabricação do parafuso, ocorreu uma fratura do parafuso durante o processo de endireitamento.

Para identificar a causa raiz da fratura do parafuso, o parafuso quebrado foi submetido a exame macroscópico, análise da composição química, teste de propriedade mecânica, análise da estrutura metalográfica e análise de fratura.

Os resultados indicam que os defeitos internos de fundição do parafuso não foram eliminados devido ao forjamento a quente inadequado durante o processo de fabricação, levando a uma capacidade de suporte reduzida e a rachaduras durante o processo de endireitamento.

A tarefa é produzir um lote de parafusos hexagonais de alta resistência com especificações de M42 mm, material de 42CrMoA e grau de desempenho de 10,9.

A tecnologia de processamento de parafusos é a seguinte: recozimento de matérias-primas → torneamento sem centro → serragem → chanfro da face plana da extremidade → lubrificação por fosfatização → haste de encolhimento → forjamento a quente → chanfro da cabeça sextavada → tratamento térmico (têmpera) → endireitamento → laminação da rosca. O processo de têmpera é tratado por um forno de correia de malha.

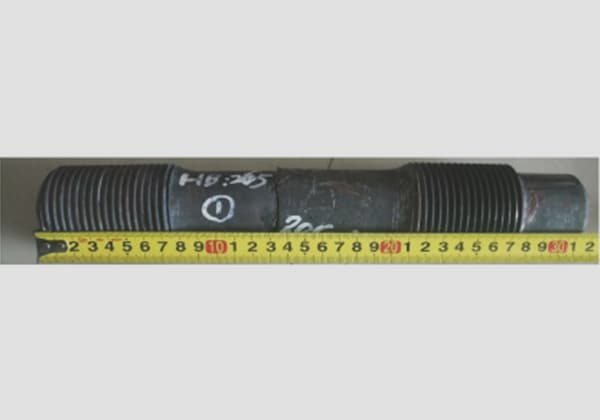

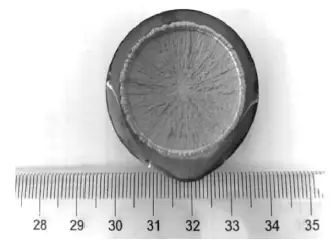

Durante o processo de endireitamento, dois parafusos quebraram a aproximadamente 1/2 do eixo do parafuso (consulte a Fig. 1).

O processo de endireitamento dos parafusos restantes desse lote foi interrompido imediatamente após a quebra de dois parafusos.

Para identificar a causa da fratura do parafuso e evitar a repetição de eventos semelhantes, o autor realizou uma inspeção e análise relevantes nos parafusos quebrados.

1.1.1 Análise macro da fratura

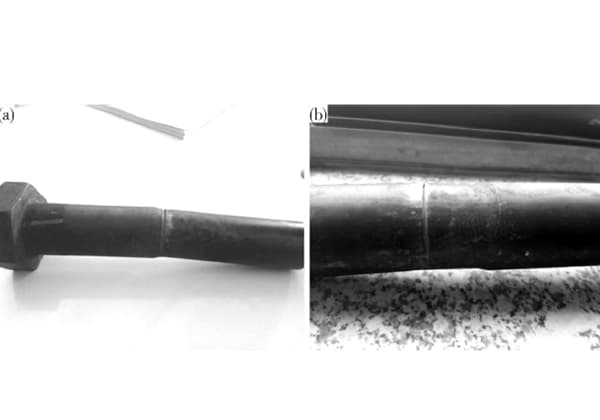

Ambos os parafusos foram quebrados em aproximadamente metade do parafuso para endireitar o peça de dobraconforme ilustrado na Figura 1(a).

A superfície da fratura apresenta características de fratura frágil como um todo. Listras radiais são visíveis na superfície da fratura, estendendo-se do centro para a periferia.

A camada externa da superfície da fratura parece lisa e plana, o que indica uma fratura frágil.

Nenhuma deformação plástica macroscópica ou inclusão de escória foi detectada na superfície da fratura.

Conforme mostrado pela seta na Figura 2, foram encontradas rachaduras durante o processo de endireitamento. As trincas começaram no centro e se propagaram em direção à periferia, resultando, por fim, na fratura do parafuso.

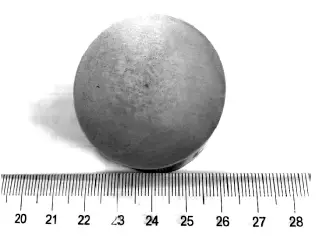

1.1.2 Teste macroscópico

Para inspeção com baixa ampliação, uma amostra transversal deve ser retirada 20 mm abaixo da superfície de fratura do parafuso quebrado.

Várias cavidades de contração são encontradas no centro do parafuso.

De acordo com os resultados da inspeção, a folga geral é classificada como Grau 1, a folga central como Grau 2 e a segregação geral salpicada como menor que Grau 1.

Consulte a Figura 3 para obter detalhes. Não foram detectados outros defeitos macro, como rachaduras.

Fig.1 Parafuso quebrado

Colete amostras de aproximadamente 20 mm perto da posição de fratura do parafuso para análise da composição química.

Para essa tarefa, usaremos o espectrômetro de leitura direta QSN750 produzido pela OBLF na Alemanha. A composição química do material será testada para garantir que atenda aos requisitos do GB/T 3077-1999 Alloy Structural Steel para a composição química dos parafusos desse material por meio de análise espectral. Consulte a Tabela 1 para obter os resultados.

Para determinar o teor de oxigênio, nitrogênio e hidrogênio da amostra retirada do parafuso quebrado, usaremos o analisador de oxigênio, nitrogênio e hidrogênio ONH-836 da American Liko Company. De acordo com os resultados da análise, o teor de oxigênio, nitrogênio e hidrogênio é de 0,0011%, 0,0090% e 0,0001%, respectivamente.

Vale a pena observar que os níveis de conteúdo de O, N e H são baixos.

Tabela 1 Composição química do parafuso quebrado (w,%)

| Elemento | C | Si | Mn | P | S | Cr | Mo | Ni | Cu |

| Valor de detecção | 0.42 | 0.34 | 0.69 | 0.010 | 0.004 | 1.10 | 0.20 | 0.04 | 0.02 |

| 0.43 | 0.33 | 0.70 | 0.010 | 0.006 | 1.07 | 0.20 | 0.04 | 0.02 | |

| 0.39 | 0.33 | 0.67 | 0.010 | 0.004 | 1.06 | 0.19 | 0.04 | 0.02 | |

| Valor padrão | 0.38-0.45 | 0.17-0.37 | 0.50-0.80 | 0.025 | 0.025 | 0.90~1.20 | 0.13~0.25 | <0.30 | <0.25 |

Selecione um parafuso do mesmo lote para o teste de tração.

O diâmetro da amostra de tração é de 10 mm, mas não é o parafuso real.

A máquina de teste universal servo eletro-hidráulica controlada por microcomputador HUT605A do Wance Group é usada para realizar o teste de desempenho mecânico.

Consulte a Tabela 2 para ver os resultados do teste.

O teste de dureza é realizado na amostra metalográfica do parafuso quebrado, e os resultados do teste são apresentados na Tabela 3.

Não há diferença significativa na dureza entre a superfície e o centro do parafuso, e os resultados do teste de propriedade mecânica estão em conformidade com os requisitos de Propriedades mecânicas de fixadores - parafusos, roscas e pinos (GB/T 3098.1-2010).

Tabela 2 Resultado do teste de propriedades mecânicas

| Propriedades | Resistência à tração Rm/MPa | Resistência ao escoamento Rel/MPa | Alongamento A/% | Redução da área Z/% |

| Valor de detecção | 1069 | 970 | 14.6 | 53.5 |

| Valor padrão | ≥1040 | ≥940 | ≥9 | ≥48 |

Tabela 3 Resultado do teste de dureza

| Parte | Superfície/HBW | Núcleo/HBW |

| Valor de detecção | 333、329、337 | 321、329、329 |

| Valor padrão | 316~375 | |

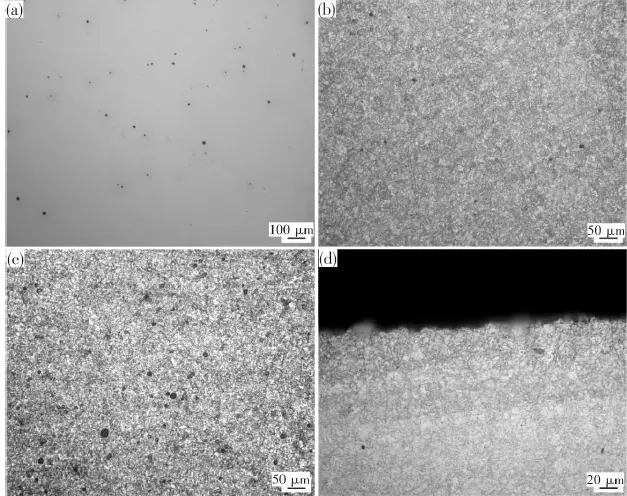

Amostras metalográficas foram retiradas da superfície e do núcleo próximo à fratura do parafuso quebrado, e uma inspeção metalográfica foi realizada usando um microscópio metalográfico OLYMPUS-GX51.

Após o polimento, foram observados vários orifícios no centro, conforme ilustrado na Figura 3 (a), e nenhuma anormalidade aparente foi encontrada na superfície.

A microestrutura da superfície e do núcleo do parafuso era de sorbita temperada.

A microestrutura próxima à superfície tinha um número relativamente pequeno de orifícios, conforme mostrado na Figura 3 (b).

A microestrutura no núcleo tinha um número relativamente grande de orifícios, conforme mostrado na Figura 3 (c). Nenhum descarburação foi encontrado na superfície do parafuso, conforme demonstrado na Figura 3 (d).

Fig.4 Microestrutura da fratura do parafuso

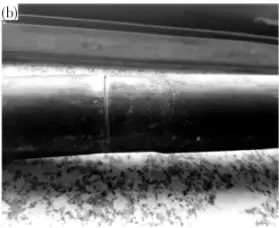

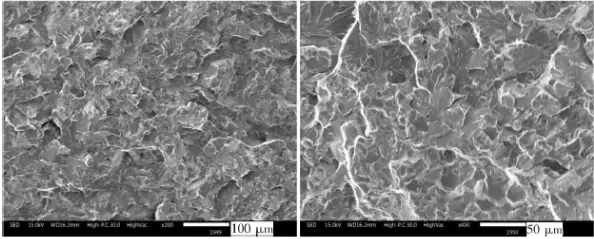

Após a limpeza ultrassônica, o microscópio eletrônico de varredura IT300 foi usado para analisar a morfologia da fratura.

A observação da morfologia do MEV na área radial da superfície da fratura mostra que a superfície da fratura apresenta características óbvias de fratura por clivagem e há rachaduras secundárias e um pequeno número de furos em locais localizados, conforme mostrado na Figura 4.

Fig.5 Morfologia da fratura por MEV

A composição química do parafuso quebrado atende aos requisitos padrão. A fratura apresenta rachaduras transversais, e a análise macro da superfície da fratura indica que ela tem características de fratura frágil.

A superfície da fratura tem duas partes: a área da fonte de iniciação da trinca no centro da superfície da fratura e a área de expansão radial do centro para a periferia. Não há deformação plástica na borda da fratura, o que indica características de fratura frágil.

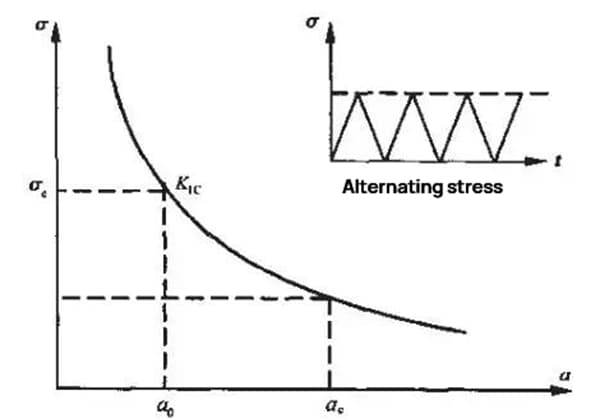

Com baixa ampliação, foi encontrado um problema sério de folga central (nível 2 de folga central) na superfície de teste. Durante a processo de fundiçãoQuando o sistema solto solidifica gradualmente o aço fundido da superfície para o centro, a área de cristal colunar cresce em direção ao centro na forma de dendritos.

Os primeiros dendritos cristalizados são relativamente puros e têm um alto ponto de fusão. Elementos segregados, gases, não metálico inclusões e uma pequena quantidade de aço fundido não solidificado são enriquecidos entre os dendritos.

À medida que a temperatura diminui, a peça solidificada encolhe. Quando o aço fundido não solidificado entre os dendritos é insuficiente para complementar a lacuna, formam-se cavidades de contração. Os defeitos frouxos são chamados de frouxidão geral. Quando a porosidade ocorre na área central equiaxial, ela é chamada de porosidade central. Os resultados do teste metalográfico mostram pequenos orifícios consistentes com os resultados do teste de baixa ampliação.

Análise de fraturas apresenta morfologia de fratura por clivagem, e há rachaduras secundárias e um pequeno número de furos na superfície da fratura. Os resultados do teste de propriedade mecânica atendem aos requisitos da norma relevante.

Portanto, a fratura apresenta rachaduras transversais, e os índices de microestrutura e propriedade mecânica atendem aos requisitos padrão. Além disso, a rachadura do parafuso não foi causada por têmpera e revenimento uma vez que um forno de correia de malha foi usado no processo, e não houve tempero prematuro.

A rachadura se originou no centro e progrediu para fora. O teor de hidrogênio foi insuficiente para causar fragilização por hidrogênioe nenhuma característica de fragilização por hidrogênio (padrão de garra de galinha) foi encontrada nas fotos do MEV. Portanto, a rachadura do parafuso não foi causada por rachadura retardada induzida por hidrogênio.

A inspeção com baixa ampliação revelou uma óbvia folga central no centro do parafuso, o que é consistente com a posição de origem da rachadura na superfície da fratura. O sistema de fratura é rachado transversalmente, indicando a presença de tensão de tração axial durante a rachadura.

Portanto, com base no processo de fabricação do parafuso, é possível determinar que o parafuso tinha uma folga central devido a defeitos na matéria-prima.

No processo de forjamento a quente, o defeitos de fundição não foram eliminados e, sob a tensão de tração axial contínua no processo de encolhimento da haste, os furos no parafuso iniciaram rachaduras que se expandiram gradualmente para fora. As rachaduras frágeis ocorreram durante o processo de endireitamento, resultando na falha do parafuso.

A causa principal da fratura do parafuso é a presença de defeitos de fundição (folga central) na peça bruta do parafuso que não foram eliminados durante o processo de forjamento a quente, resultando em uma capacidade de suporte reduzida do parafuso. As rachaduras ocorreram então sob força de tração durante o processo de correção.