Você já se perguntou por que suas peças temperadas não têm a dureza esperada? Esse problema comum nos processos de tratamento térmico pode afetar seriamente o desempenho de seus componentes. Este artigo analisa os principais fatores que levam a deficiências de dureza durante a têmpera, explorando a seleção de matérias-primas, os processos de aquecimento e os métodos de resfriamento. Ao final, você obterá insights práticos sobre como identificar e resolver esses problemas, garantindo que suas peças temperadas atinjam a dureza e a confiabilidade ideais.

No processo de produção, não é incomum que a dureza seja insuficiente após a têmpera, o que é um defeito comum no tratamento térmico e na têmpera.

Há duas manifestações desse defeito: uma baixa dureza em toda a peça de trabalho e pontos insuficientes ou macios em áreas localizadas.

Quando a dureza é insuficiente, é necessário realizar um teste de dureza ou uma análise metalográfica para determinar a causa e, em seguida, investigar os possíveis fatores contribuintes, como as matérias-primas, o processo de aquecimento, o meio de resfriamento, o método de resfriamento e a temperatura de têmpera, a fim de encontrar uma solução.

É importante escolher o material adequado para as peças para evitar dureza insuficiente ou pontos fracos. Aço carbono médio ou aço de alto carbono deve ser usado em vez de aço de baixo carbono, e aço de liga para ferramentas deve ser usado em vez de aço comum de alto carbono.

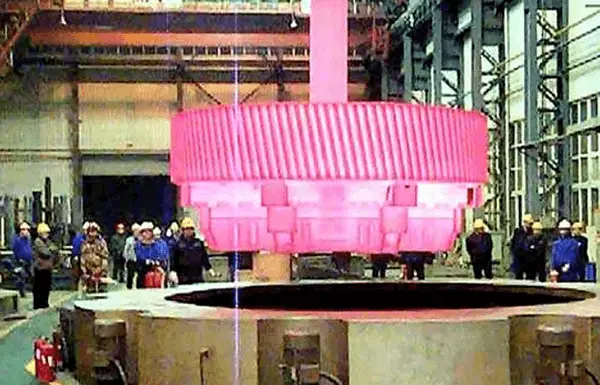

No exemplo 1, o uso do aço #45 em vez do aço #25 para a engrenagem resulta em uma dureza de têmpera de 60HRC em comparação com a dureza de 380hbs.

No exemplo 2, recomenda-se usar o 9mn2v para o molde em vez do aço T8, pois o processo de resfriamento do 9mn2v foi erroneamente seguido de resfriamento a óleo, o que resultou em uma dureza de apenas 50HRC.

Ambos os casos ilustram a dureza geral insuficiente que pode ser detectada por meio de um teste de dureza ou de um teste metalográfico.

Para evitar esses problemas, é recomendável:

A presença de segregação ou agregação de carboneto, como agregação de ferrita, grafite ou uma estrutura Widmanstatten severa na microestrutura, pode resultar em deficiências de dureza ou pontos moles.

Para resolver esse problema, recomenda-se homogeneizar a microestrutura por meio de forjamento repetido ou tratamento de pré-aquecimento, como normalização ou homogeneização recozimento antes da extinção.

A dureza do aço hipoeutetoide pode ser afetada quando a temperatura de aquecimento cai entre AC3 e AC1, pois a ferrita não se dissolve totalmente em austenitalevando a uma mistura de ferrita e martensita em vez de martensita uniforme após a têmpera. Isso pode ser observado por meio de análise metalográfica.

Da mesma forma, o aquecimento ou o tempo de retenção insuficientes podem impedir que a perlita se transforme em austenita no aço de alto carbono, especialmente no aço de alta liga, afetando a dureza da peça de trabalho.

Na produção, esses problemas podem ocorrer com frequência devido a desvios nas leituras de temperatura ou temperatura irregular do forno, bem como estimativas incorretas da espessura do material.

Para evitar esses problemas, é recomendável:

Para aço ferramenta como o T8, a uma temperatura de têmpera de 780e, a austenita e o carboneto (Fe3C) são formados. A quantidade de carbono dissolvido na austenita é ligeiramente superior a 0,77%. Após o resfriamento, a austenita se transforma em martensita.

No entanto, se a temperatura de aquecimento for muito alta ou o tempo de retenção for muito longo, uma grande quantidade de carbono no carboneto se dissolverá na austenita, aumentando sua estabilidade e fazendo com que a austenita se transforme em martensita quando a temperatura começar a cair. Isso leva a uma grande quantidade de austenita retida presente na peça de trabalho após a têmpera, resultando em uma microestrutura de m + AC.

Austenita retida tem propriedades austeníticas e baixa dureza, causando uma diminuição da dureza após a têmpera. O teor de austenita retida pode ser influenciado tanto pela temperatura de aquecimento quanto pela temperatura de revenimento.

Para evitar esse problema, é recomendável:

Após a têmpera, a superfície do aço #45 apresenta ferrita e martensita de baixo carbono por meio de análise metalográfica. No entanto, após a remoção da descarburação a dureza atende aos requisitos.

Esse problema geralmente é causado pelo aquecimento em um forno de caixa sem proteção adequada ou com proteção deficiente, ou pelo aquecimento em um banho de sal com desoxidação deficiente, o que resulta na reação de átomos de oxigênio e carbono na peça de trabalho para formar CO, reduzindo o teor de carbono na superfície da peça de trabalho, causando uma dureza superficial insuficiente.

Para evitar esse problema, é recomendável:

A dureza das peças de trabalho resfriadas por água ou banho de sal e resfriadas com óleo geralmente é baixa devido à capacidade de resfriamento insuficiente e à taxa de resfriamento lenta, o que leva à transformação de austenita em perlita (AYP) em vez de martensita (m), principalmente no núcleo da peça de trabalho.

Por exemplo, a dureza de um martelo manual T10 temperado em óleo é de apenas cerca de 45HRC, conforme observado pela análise metalográfica, que mostra a presença de troostita em vez de martensita.

Para resolver esse problema, é importante selecionar o meio de resfriamento com base no material, na forma e no tamanho da peça de trabalho.

Ao resfriar continuamente um grande número de peças por meio de resfriamento com águaSe não houver um sistema de resfriamento circulante, a temperatura da água pode aumentar e a capacidade de resfriamento pode cair, levando à falha do endurecimento.

Ao usar o resfriamento a óleo, a baixa temperatura e a baixa fluidez do óleo no início do processo podem resultar em capacidade de resfriamento insuficiente e falha no endurecimento.

Para evitar esses problemas, é recomendável:

Um excesso de impurezas no banho de álcali (sal) ou água insuficiente pode resultar na ocorrência de pontos moles durante a têmpera.

Para evitar esse problema, é importante alterar regularmente o meio de resfriamento e controlar adequadamente o teor de água no banho de álcali (sal).

Ao fabricar peças de troca com seções transversais complexas ou grandes de aço carbono, a têmpera em água e o resfriamento em óleo são usados para evitar deformações e rachaduras. No entanto, devido à alta temperatura da peça e, principalmente, à lenta taxa de resfriamento do núcleo, não é possível obter martensita uniforme e completa.

Para resolver esse problema, recomenda-se:

Concluindo, o fenômeno de resfriamento insuficiente ocorre com frequência, e o operador deve determinar os motivos e encontrar soluções com base em análises específicas e situações diferentes.